数控机床切削控制能力对机械加工精度的影响分析

贾清娟 贺明彬

(江苏省射阳中等专业学校,盐城 224300)

机械加工精度即数控机床在加工过程中所能达到的精确程度,通常表现为工件尺寸的误差或者形状的偏差。机械加工精度的高低直接影响着加工零件的质量、装配的精度以及整体生产效率。基于此,深入分析数控机床的切削控制对机械加工精度的影响,提出优化切削过程参数、改进加工工艺以提高机械加工精度的策略,对于进一步提升数控机床的加工精度和整体性能,推进制造产业高质高效发展具有重要意义。

1 机械加工精度的影响因素

1.1 切削速度

数控机床切削速度指材料在与切削工具接触时相对于切削工具的速度。加快切削速度可以一定程度上提高生产效率,但也会对加工精度产生一定影响,主要体现在3 个方面。第一,热变形。当切削速度过快时,刀具与工件之间会产生摩擦热,过高的热量导致工件出现热膨胀和刀具磨损,进而造成加工精度下降[1]。第二,切削力。切削速度的加快会提高切削力,而切削力对机床结构和刀具稳定性有一定的要求。若切削力超过机床或刀具的承载能力,会导致机床结构变形、刀具振动,从而降低加工精度。第三,加工表面质量。切削速度过快易引发切削过程中的振动和共振现象,影响加工表面的光洁度和粗糙度。高速切削还会加快刀具磨损,进一步影响加工表面质量[2]。

1.2 走刀量

切削走刀量指在加工过程中刀具沿着工件表面的相对运动路径,其在一定程度上影响着机械加工精度。若切削走刀量过大,会导致加工件的尺寸偏大或者尺寸不均匀,造成加工件与设计要求不符;若切削走刀量过小,会因为无法将材料完全切削而造成加工件尺寸偏小。当切削走刀量较大时,切削力和热量集中在较小的区域,可能引起加工件表面出现烧伤、划痕等问题,导致表面粗糙度增加[3]。在数控加工中,切削走刀量的大小与工具路径有关,若切削走刀量不合适,工具路径可能会偏离设计要求的轮廓,导致加工件形状精度降低。

1.3 吃刀深度

切削吃刀深度指每次刀具接触工件表面时切除的材料层厚度,其主要通过3 个方面影响机械加工精度。第一,切削吃刀深度过小,每次切削只能切除较薄的材料,需要进行多次切削才能完成工件的加工。在此工况下,不仅增加加工时间,还容易产生累积误差,降低加工精度[4]。第二,切削吃刀深度过大会导致切削力增加。切削力是切削过程中作用在刀具上的力,过大的切削力容易引起振动和变形,导致工件表面质量下降,甚至造成刀具破损。第三,切削吃刀深度过大会增加切削过程中的热量积累,使切削温度升高,从而增加材料变形的可能性[5]。同时,较大的切削吃刀深度会影响切削液的供给和排出,降低切削液的冷却效果和润滑效果,进一步影响加工精度。

2 加强数控机床切削控制提高机械加工精度的措施

2.1 控制数控机床切削速度

切削速度过快或者过慢均会给机械加工精度带来一定的不利影响,合理控制数控机床切削速度可以从5 个方面着手。

2.1.1 闭环控制

使用传感器实时监测切削过程中的反馈信号,然后与设定值进行比较并调整切削速度,从而控制切削精度。例如,监测切削力或切削温度,根据不同加工条件和材料性质自动调整切削速度,以保持切削精度稳定。

2.1.2 智能切削

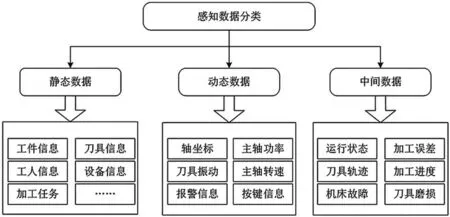

数控机床加工时相关感知数据如图1 所示。使用先进的算法和机器学习技术建立智能切削策略,根据工件材料、形状、刀具性能等因素优化切削参数,包括切削速度,使得加工过程更加高效和精确[6]。例如,采用自适应切削速度策略,根据切削力变化实时调整切削速度,以保持精确加工。

图1 数控机床加工时相关感知数据

2.1.3 动态切削速度控制

在机械加工过程中,不同位置和角度的工件表面状况可能会不同,因此可根据实时检测的工件表面质量信息来动态调整切削速度。例如,使用传感器或成像技术检测工件表面的光洁度、粗糙度等指标,将信息反馈给数控系统,自动调整切削速度,提高加工精度。

2.1.4 优化切削参数

根据不同材料和加工要求分析材料的硬度、切削力等特性,确定合适的切削速度范围。例如:加工硬质合金材料时,将切削速度控制在100 m·min-1以上;对于高速钢材料,优化速度为70 m·min-1,以提高加工效率和精度[7]。

2.1.5 数控编程

借助合理的数控编程控制切削速度的变化,避免因速度突然改变导致出现振动和共振问题。例如,在曲线切削或复杂轮廓加工时,编写平滑过渡的切削路径和合理的进给速度曲线,避免加工过程中速度急剧变化,以提高加工精度和表面质量。

2.2 控制数控机床进给量

过大的进给量会导致切削力集中在刀具的特定区域,从而引起振动和工件变形,造成切削不稳定,降低加工质量;过小的进给量会因为无法充分利用切削速度而降低加工效率。因此,在选择进给量时,需要平衡加工效率和切削稳定性之间的关系。首先,控制进给量为0.15~0.30 mm·r-1,使切削力均匀分布在刀具上,减少振动和工件变形的风险[8]。其次,对偏心工件进行加工作业时,由于偏心工件的不均匀性会导致切削力不平衡,可能引起切削过程的不稳定,可适当降低切削速度和进给率,以提升加工的稳定性。当工件变得圆整后,根据具体情况和切削工艺逐步调整进给量,使加工效率最大化。最后,若加工的工件表面存在缺陷,则可在切削结束后反向移动刀具,在工件表面再次切削,以较大的背吃刀量尽可能消除或修整工件表面的缺陷。当表面质量得到改善后,逐渐减小背吃刀量,使加工过程更加平稳,保证加工精度。

2.3 控制数控机床单摆振动问题

在数控机床切削控制中,将机床的单摆共振作为重点,对于降低对加工精度的影响具有重要意义。第一,减小主轴电机的输出转速或调整切削过程中的进给速度来降低数控机床的转速,进而控制切削力的作用和振动幅度。第二,优化刀具的选择和切削参数的设定,适量减小切削深度并确保合适的几何形状,从而减少切削力,降低振动幅度。第三,采用增加切削液的流量和压力、提高切削液的冷却效率等方式,有效降低切削温度,减少切屑的黏附,避免切削力和振动的产生。第四,检查数控机床的各部件刚度,包括床身、主轴、进给系统等,并及时修复和调整松动或磨损的部件,以保证机床的稳定性和刚性。第五,在数控机床的结构或工作台上设置减振工具,如减振垫等,有效吸收和减少振动的传递。同时,可以采用弹性补偿装置或减振设计来降低振动对机床和工件的影响。第六,在数控机床常规加工过程中,结合机床的运动特性与加工要求设定静态刀具路径,如果加工件的外观和型腔比较复杂,静态加工路径将会产生比较明显的工件与刀具间的振动,影响加工精度[9]。因此,在切削控制过程中可设置动态刀具路径。首先,利用传感器等设备对刀具的振动进行实时监测和分析,结合信号处理和频谱分析等方法获取刀具振动的频率和幅值等参数。其次,提取和识别待加工工件表面的几何特征,获取工件的几何形状、表面曲率和纹理等信息。再次,根据刀具振动数据和工件表面特征,结合切削力模型和机床动态模型等,使用自适应控制算法、模型预测控制等方法,调整刀具运动参数,使其尽量接近理想的稳定状态。最后,使用遗传算法、粒子群算法等优化算法优化切削路径,减少刀具与工件之间的振动或共振,使刀具运动更加平稳和稳定,提高机械加工的精度。第七,使用非标刀具,如不等分铣刀和不等距铣刀,可以改变切削过程中刀具的几何形状和结构,从而改变切削力分布,进而改变机床-工件-刀具系统的动力学特性,减小切削过程的振动,提高机械加工精度。对于非标刀具,可以根据具体加工要求进行优化设计。例如,在不等分铣刀中,可以优化刀齿的形状、角度和间距来调整刀具的切削性能,降低切削力波动。在不等距铣刀中,可合理设计刀片的分布和排列方式,以减少切削过程中可能产生的共振现象。对于特殊形状的非标刀具,需要改进其在机床上的固定方式,使用更稳定的夹具或定位装置来确保刀具的稳定性和精确定位,减少振动的产生。根据加工要求,采用合适的加工策略。例如,在不等分铣刀中,合理选择进给路径和切削路径,避免切削过程中产生剧烈的载荷变化,减小振动的可能性。

2.4 选用减振刀具

刀具的结构设计对于减振效果起着关键作用,例如,采用中空结构可以减轻刀具自身质量,降低振动产生的能量,调整刀具刃面和刀柄的几何参数可以进一步改善减振效果。因此,可从3 点优化刀具设计,增强切削控制能力,降低对加工精度的影响。第一,将刀刃分为多个相邻的片段,使每个片段的螺旋角度都不同。例如,将刀片划分为奇数个片段,其中每两个相邻片段的螺旋角度不同,保证每个刀片在切入材料时受到的力更加均匀,从而减小切削时的冲击和振动。根据切削材料的性质和加工要求选择不同的螺旋角度,较大的螺旋角度用于高速切削和硬质材料,较小的螺旋角度用于较低切削速度和软性材料。另外,对刀刃进行表面处理,如采用特殊涂层或喷镀膜等,提供更好的耐磨性和摩擦性能,从而减少切削时的波动并减小摩擦力。还可以设计使用不等螺旋角、呈轴对称分布的刀刃,使切削过程更加稳定,减少切削力的波动,并降低振动对加工质量的影响[10]。第二,在刀具内部设计弹性体,有效降低切削过程中的振动,并提高切削精度。弹性体作为一种能够吸收和减少振动传递的材料,当刀具受到外力作用时,弹性体能够通过其自身的柔软性和弹性来吸收和分散振动的能量,从而降低振动对刀具的影响。第三,在切削过程中,由于摩擦等原因,刀具会产生热量,热量如果不能被及时带走,会导致刀具温度升高,降低刀具的切削性能。在减振刀头的位置设计小孔,用于喷射切削液,保持刀具温度在可控范围内,增强切削控制能力。同时,切削液具有润滑性能,有利于切屑的排出,减少切削力的消耗,提升加工精度和表面质量。

3 结语

数控机床的切削控制能力直接决定机械加工的形状、尺寸、位置和表面质量等方面的精度,良好的切削控制能力可以保证机械零件在加工过程中的各项参数符合设计要求,从而提高工件的加工精度。为降低切削速度、走刀量、吃刀深度等切削控制参数对加工精度的影响,在生产加工过程中应结合实际调控切削速度,合理选取进给量,并加强机床和刀具的振动控制,提升数控机床切削控制系统的稳定性。