航空齿轮内花键热处理精度控制技术研究

崔雪莹 徐 锋

(1.南京航空航天大学,南京 210000;2.中国航发哈尔滨东安发动机有限公司,哈尔滨 150066)

齿轮类零件是航空发动机中重要的传动零件,其传动性能的好坏直接影响整个发动机的动力支撑。对于带花键的齿轮,在传动过程中内外花键配合能够直接影响发动机中扭矩传递的平稳性和相应附件的工作状态,甚至影响整机的性能和寿命。为提高内花键的强度,增加了热处理的要求,导致其变形较大,内花键精度较难控制。为保证航空发动机在高温、高压、高速旋转的恶劣环境下正常工作,并具备长使用寿命和高可靠性,应系统性地开展航空齿轮内花键热处理精度控制研究[1]。

基于此,文章以航空发动机带内花键的齿轮类产品作为研究对象,开展相关技术研究。根据内花键热处理变形规律,提出变形抑制或补救方案,在保证内花键热处理受控的前提下,通过适当工艺手段提高产品加工精度,大大降低生产成本,从根本上解决航空齿轮内花键热处理精度控制问题[2]。

1 齿轮内花键热处理变形的主要原因

经过热处理后,零件各部位的渗层厚度存在一定差别,渗层组织会引起内花键尺寸胀大。当热应力超过金属的屈服极限时,会产生内花键胀大的塑性变形,从而导致零件外径与内径间的膨胀值相差较大。反之,在冷却过程中,外径与内径冷却速度不同,也容易产生变形。此外,机械加工过程会残留加工应力,即内应力,在热处理过程中,残余内应力随着温度的变化而分散,导致零件变形。

总结来说,引起内花键热处理变形的主要原因有7 个,分别是材料理化组织的影响、产品整体结构的影响、锻造质量的影响、热处理过程的影响、机械加工过程的影响、热处理装炉方式的影响以及热处理工艺的影响。

2 航空齿轮内花键加工过程分析

2.1 航空齿轮内花键切削方法

内花键加工分为插削与拉削两种机械加工方式。其中,拉削方法主要适用于通孔结构且花键小径尺寸不超过整个零件内孔尺寸。花键拉削主要以零件轴径和端面为支撑,用拉刀调整花键的位置度。

根据定位原理的不同,拉花键时使用的夹具不同。首先,零件夹具内孔应比轴颈稍大,以保证零件在夹具内有调整位置的空间。其次,更换拉床使用的平台,选用适合零件夹具外尺寸的平台。第三,更换引导块,上端采用传感器控制系统,负责控制拉刀升降[3]。第四,用拉花键专用的拉力工装代替拉头夹块,使机床为拉刀施加动力。特制工装有3 种,分别是拉刀、零件夹具和转接衬套。为了提高刀具精度与刚性,一般会订制进口拉刀,但进口刀具修磨价格较高、订货时间较长。

插削方法适合加工精度要求不高的零件,不适用于内花键尺寸小且刀具悬伸长的零件。插齿刀订货周期比拉刀短很多,价格比拉刀便宜很多,因此在满足产品精度的前提下,考虑成本、零件结构等,通常选择插削的方式加工内花键,但需要在刀具运动中附加一个额外的螺旋运动。需注意,螺旋导轨的导程与所用斜齿插齿刀应保持一致[4]。研究插削理论,分析插齿加工的切削参数对花键加工精度和表面质量的影响,优化插齿相关工装、刀具,调整加工参数,对于提高粗加工内花键的精度具有重要意义。

2.2 航空齿轮内花键热处理变形因素

通过逐项分析引起内花键热处理变形的主要因素,初步认为材料本身导致变形的可能性依然存在。此外,处理过程在化学成分稳定性、冶炼与轧制过程控制以及锻造过程控制方面存在不足。但是,从材料供应现状来看,改进空间不大,应该从热应力变化、热处理及辅助工序的过程控制、加工过程以及工装等方面进行考虑。

根据上述分析,制定热工艺控制方法,从材料特性、组织金相、温度场仿真等方面出发,分析渗碳温度、升温速率、过程时间、摆放位置等因素对变形的影响,在零件自由状态和使用工装状态下测量零件相关尺寸,整理相关数据进行对比分析,确定合理的变形控制方案,制订最优的热处理控制过程,为后续研究提供技术支撑。

2.3 非磨削内花键热处理后修正方法

内花键经过热处理后,会产生不同程度的变形。对于热处理后变形量超出精度范围的内花键产品,通过研磨修正或磨齿的方式对其进行加工,但对于内孔较小的小型内花键产品,不宜采用磨齿的方式进行精加工。因此,设计专用的研磨工装或工具,进行内花键研磨修正加工,在研磨工装与研磨介质的配合下,完成内花键精加工修正,将热处理后的变形量控制在合格范围内[5]。在修正过程中,可根据不同产品的结构特点来选择修正工具进行试验加工。为了探究内花键修正技术,文章采用手工操作的方式进行研磨加工,不使用自动研磨设备。

2.4 航空齿轮内花键高精磨削

内花键磨削方式通常包括成型磨齿和蜗杆磨齿两种方式,对于尺寸较大、数量较多的内花键产品,通常选择蜗杆磨齿加工方法,而对于小尺寸、数量较少的内花键产品,则应选择成型磨削方式进行加工。为研究磨削对内花键精度的影响,文章主要采用成型磨齿的加工方法。

成型磨齿法是将与内花键齿形相配的砂轮(见图1),通常为立方氮化硼(Cubic Boron Nitride,CBN)成型砂轮,与内花键的渐开线齿廓保持一致。内花键的齿形状态由砂轮来保证,而内花键的齿距累积则由安装精度和设备的分度装置来保证。当磨削内花键时,CBN 砂轮轴线应与内花键轴线保持垂直,而CBN 砂轮的径向截面齿形应与内花键的齿槽保持重合,即砂轮轴向截面与内花键齿槽径向截面的方向保持一致。同时,依据热处理后内花键的表面几何形貌、表层组织结构及表层残余应力特性,通过单因素实验法、多因素正交法、仿真分析法等方法,得出刀具、机床参数、冷却条件等对表面纹理、变质层等的影响规律,研究高效精准数控磨削加工技术,建立优化工艺流程,提高齿面精度。

图1 磨削砂轮

3 内花键热处理精度控制技术

3.1 航空齿轮内花键切削加工试验研究

根据产品实际情况,选择插削方法对零件进行切削加工。插削主要以轴颈与大平面进行定位,另一侧大平面夹紧装夹。加工前需按工艺规程要求对零件进行找正。通常,花键节圆跳动的测量基准为零件轴颈,为满足节圆跳动要求,在加工前要找正轴颈,偏差不能超过0.02 mm。

插齿加工分为粗插齿和精插齿两部分。通常加工一个零件的粗插齿加工次数为1 次,精插齿加工次数为2~4 次。粗插齿前,刀具要逐渐接近零件。插齿时第1 刀进给不宜过多。完成插齿粗加工后,调整进刀量,逐步完成插齿精加工,保证内花键跨棒距尺寸满足要求。由于选取的试验件跨棒距尺寸小于Φ20 mm 且为通孔结构,根据热处理经验,在热处理过程中,带齿轮的内花键产品采用自由淬火方式时内花键跨棒距尺寸会变小,轴类零件采用自由淬火方式时内花键跨棒距尺寸会变大。当采用自由淬火方式时,在内花键插削加工前,根据零件结构特点,按淬火后内花键变小的情况考虑,再次调整内花键滚棒间距,使变形量处于可控范围。因此,将零件尺寸进行换算,按图纸跨棒距尺寸的中差尺寸±0.02 mm 的公差来加工内花键,对内花键进行热处理,热处理后利用研磨工装进行修正。

3.2 航空齿轮内花键热处理变形控制技术研究

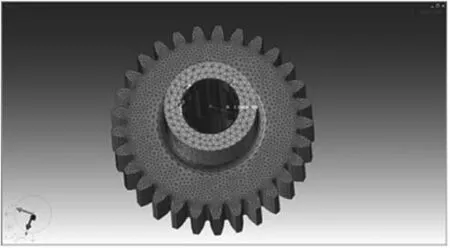

通过建模、网格划分、工艺参数输入及云图运算与分析,可以直观评价零件自由状态淬火变形的趋势。利用仿真软件,实现多部化学表面改性连续仿真功能,分析零件变形趋势及变形量,研究变形原因。航空齿轮内花键建模仿真图如图2 所示。使用专用热处理工装、改进工艺流程、调整不同热处理工艺参数、进行热处理前齿部补偿加工等手段,控制零件热处理变形,可以解决齿部翘曲变形、齿部涨大变形等问题。

图2 航空齿轮内花键建模仿真图

3.3 非磨削内花键热处理后修正技术研究

对于热处理后内花键的微量变形,采用研磨方式进行加工。根据内花键尺寸设计专用分级(3~5 级)研磨工装。对于内花键修正加工,可采用手工研磨的方式,利用涂敷或压嵌在研磨工装上的磨料颗粒,分级分区域开展内花键研磨工作。将内花键产品与研磨工装保持水平状态,通过研磨工装与工件在一定压力下的相对运动,手工精整加工内花键表面。研磨介质由实际热处理尺寸确定。研磨分3 次进行,以快、中、慢的速度依次修正内花键,同时在研磨过程中多次测量内花键尺寸,直到其满足要求,从而保证内花键的加工精度。

需注意,研磨前需测量跨棒距尺寸,选用级别合适的研磨工装,根据跨棒距尺寸及综合量规测量情况,研磨加工零件内花键,待跨棒距尺寸及综合量规测量合格后结束研磨。

研磨加工能够对内花键小变形量起到修正作用,同时可以提高热处理后内花键的表面粗糙度。但是,手工研磨存在缺点,例如其稳定性较差,容易造成跨棒距尺寸超差,因此可以考虑制作简易的自动研磨设备,将更有利于保证产品质量。

3.4 航空齿轮内花键高精磨削技术研究

采用成型磨削加工方式,提高齿面精度。考虑现有的设备状况、加工方法、加工余量以及生产批量,结合热处理变形,分析零件齿面状态,综合零件与磨齿工装的装夹找正关系,以及砂轮的修磨及找正,根据磨削余量改进内花键磨削工艺参数,通过粗磨、半精磨、精磨完成内花键的磨削加工。检测磨削后的内花键,根据检测结果反复调整,以提高齿面精度及粗糙度,满足磨削后内花键的技术评定要求,达到理论磨削要求及理想齿面精度。

4 结语

内花键经过热处理后通常会产生较大变形。对于内孔小、无法进行磨削加工的内花键产品来说,在热处理前,采用拉削或插削工艺加工内花键,能提高其精度,补偿变形;在热处理过程中,采取有效措施能够减小变形量,同时掌握变形规律和变形量,方便进行补偿;热处理后,通过研磨对内花键进行修整精加工,能解决花键孔径、齿形、齿向、齿厚和节圆跳动等的变形问题,将变形量控制在允许范围内,从而满足设计和使用要求。而对于内孔较大,热处理后通过磨齿加工能控制内花键精度的产品,合理选择砂轮和磨削参数,以及合理计算加工余量,能够有效提高内花键的加工精度。