大直径异形三通弯头制造工艺的优化与提高

路 明 陆中华 聂公阔 丁 略

(贵州盘江煤电多种经营开发有限公司,盘州 553536)

在煤矿生产中,瓦斯治理一直是一个关乎安全与环保的重大课题。随着“双碳”目标的提出,煤矿的瓦斯治理不仅关乎生产安全,更与降低碳排放、实现绿色发展紧密相连。在流体输送系统中,管件连接特别是大直径异形三通弯头的连接,通常采用现场焊接方式。然而,由于现场环境复杂且施焊条件较差,焊接质量难以得到保障,从而导致安全隐患。管件还必须具备良好的密封性、耐腐蚀性及足够的机械强度。特别是在大直径异形三通弯头的制造过程中,由于其结构复杂、尺寸精度要求高,传统的加工方法往往难以满足现代工程的需求。

1 大直径异形三通弯头工艺生产制造

异型弯管件不同于直管件,没有单独能够切割的直管机,在切制过程中需要将工件提前稳定好,再利用直管机或者三维激光切割机进行切割。弯头的设计需要根据实际的管道尺寸和形状进行。这一步骤涉及使用SolidWorks 等计算机辅助设计(Computer Aided Design,CAD)软件绘制弯头的展开图,包括弯头的侧面投影、接缝线等细节。对于多节弯头,还需要明确弯头的曲率半径,以便进行精确放样。在设计完成后,需要根据管道直径、半径、保温层厚度等参数,通过特定的公式计算出大面弯头或弯头小面的下料比例。意大利博利马(BLM)集团的LT14和LT24 激光切割机因其多功能性、高精度和高生产效率而被广泛使用。这些设备能够处理直径25~355 mm 的管材和型材,适用于大直径异形三通弯头的生产。将设计好的弯头模型放置在激光切割机的工作台上,启动激光切割程序。激光切割过程中,系统会根据预设的参数自动调整激光功率和扫描路径。激光切割完成后,需要对切割面进行必要的后处理,如打磨、抛光等,以达到预期的表面质量。

2 大直径异形三通弯头特性

2.1 圆弧处变扁

在弯曲过程中,弯头圆弧部分发生明显的扁平化,形成椭圆形截面[1];管材受到的径向压力分布不均,导致材料向内侧流动不足,出现外侧材料无法完全填充弯曲造成的空间的情况。这种变扁会降低管件的承压能力和结构强度,影响流体流动的平滑性。

2.2 圆弧外侧管壁减薄

弯曲过程中,弯头圆弧外侧的管壁厚度明显减小,甚至可能低于设计或安全标准。小半径弯曲时,管材外侧受到拉伸,内侧受到压缩,导致外侧管壁减薄。管壁减薄会显著降低管件的结构强度和耐压能力,增加泄漏和破裂的风险。

2.3 圆弧外侧开裂

在弯头的圆弧外侧出现裂纹或开裂现象,主要原因有管材本身的质量问题(如热处理不当)、弯曲过程中的过大应力或润滑不足导致的摩擦力增加。开裂会严重破坏管件的结构完整性,导致泄漏和失效,是严重的安全隐患。

2.4 圆弧内侧起皱

弯头圆弧内侧出现皱纹或起皱现象,主要原因为弯曲过程中内侧材料受到压缩而无法顺利流动,或者是芯棒支撑不当、压模力不足等工艺问题。内侧起皱不仅影响管件的美观性,还可能影响流体流动的顺畅性,降低管件的结构强度和稳定性。

3 异形三通弯头制造工艺缺陷分析

3.1 坡口加工与组对问题

在异形三通弯头实际生产中,支管的外斜坡部位若被加工成内斜坡部位并与主管头垂直搭接,焊后很容易出现明显的未焊透问题。对于同径三通弯头,开口不良会造成相贯线连接形成“V”字形,在连接时也易产生变形,从而导致内部应力过大,降低焊缝强度[2]。在插入式三通弯头的制造中,若支管插入主管内过长,会阻碍介质流动,减小主管的有效截面积,导致操作误差。

3.2 焊缝质量与位置问题

异形三通弯头的接头焊缝位于主管与支管相交的相贯线上,形状和位置复杂,焊缝质量控制难度较大。若加工精度不高或焊接工艺参数选择不当,易导致未焊透。焊接前未清理坡口及附近的杂物,或焊接过程中操作不当,都会加速焊缝冷却,产生气孔和夹渣等缺陷。

3.3 材料与应力问题

焊接高强钢或特殊合金时,易出现冷裂纹等缺陷,需特别考虑焊接材料和工艺。异形三通弯头因结构特点,如开口尺寸不均匀或间隙过大,易导致应力集中,增加裂纹风险。这种应力集中会在焊接或热处理中出现。

4 异形三通弯头制造工艺优化对策

4.1 精确加工坡口

支管坡口的加工应精确控制,避免内坡口导致的未焊透问题。采用机械加工或高精度切割设备,确保坡口角度、尺寸和表面质量符合设计要求[3]。对于同径三通弯头,应特别注意开口的形状和尺寸,避免形成“V”字形接头。同径三通弯头常用于管道分支、汇合、调节流量和切换流向等场合,其材质应与管道主体材质相同,以保持系统的统一和稳定。对于腐蚀性介质,必须遵循操作规程,避免安装不当引发事故。同径三通弯头的布局应便于操作和检修,以便及时发现和解决问题。

在组对过程中,应确保主管和支管的同轴度和垂直度,采用专用夹具或定位装置,固定支管和主管的相对位置,确保焊接过程中的稳定性。异形三通弯头生产所使用的坡口加工方法包括利用磁力切割机沿管壁切割、在钢板上采用半自动切割机切割以及使用坡口机切割钢板坡口。对于厚度大于16 mm 的钢板可以开双坡口,要求严格采用半自动切割机操作,禁止手工切割。切割后需进行检查,确保对角线误差、钝边偏差、角度偏差、间隙偏差均在规定允许范围内,并要求坡口面沟槽不超过1 mm。在坡口加工和组对过程中,应加强质量监控和检验,及时发现和纠正问题,确保工艺质量符合要求。

4.2 提高坡口加工精度

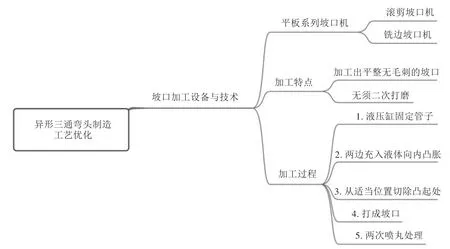

第一,异形三通弯头采用先进坡口加工设备和技术。坡口机械(上海)有限公司生产的平板系列坡口机包括滚剪、铣边坡口机。这些设备可加工出平整无毛刺坡口,无须二次打磨[4]。在加工过程中,管子会被液压缸固定,两边充入液体向内凸胀,然后从适当位置切除凸起,打成坡口,并且要经过2 次喷丸处理。异形三通弯头制造工艺优化如图1 所示。

图1 异形三通弯头制造工艺优化

第二,定期校验和维护加工设备。在焊接前,彻底清理坡口及其附近的油、锈、水分等杂物,保证焊接区域的清洁度。坡口加工需先清理油污、锈蚀和水分,用布擦拭至98%的清洁度。预处理用#80 石英砂喷砂,角度为45°,距离为150~200 mm,同时用#80 砂轮片打磨至粗糙度不大于1.6 μm,确保去除率在95%以上。焊接时,根据焊条直径和材料厚度调整速度,如对接焊缝速度为20~30 cm·min-1、角焊缝速度为15~25 cm·min-1,直径3.2 mm 焊条电流为100~130 A。用99.99%纯度的保护气体覆盖焊缝及其两侧50 mm 范围,流量为15~20 L·min-1。确保坡口清洁度,实时监控调整焊接参数,全程监控并采用无损检测、目视检查和尺寸测量等手段,及时处理缺陷。不合格焊缝返修或重焊,确保质量达标。建立焊接质量管理体系,培训和考核焊接人员,提升技能和质量意识。

4.3 优化结构设计

在异形三通弯头设计中,需考虑应力集中和变形问题。通过合理设计,如增加过渡圆角、优化开口形状等,降低应力集中,减少焊接变形[5]。热处理异形三通弯头时,应严格控制热处理工艺参数,消除焊接残余应力,加强无损检测技术的应用,严格控制原材料、焊接材料、焊接工艺等,确保焊缝及两侧50 mm范围得到有效保护。采用分层、分区开挖的施工规划,实现随层支护,保证围岩支护加固的及时性。

计算分析钻孔爆破、开挖出渣和锚喷支护各工序的施工强度及耗时,合理安排各工序的循环方式和时间间隔。通常根据装药量体积公式,先求出每循环进尺所需用药量Q为

式中:q为单位体积的用药量,mg·cm-2;s为用药区域的面积,cm2;L为用药层数;η为用药倍数。

针对掏槽孔,采用楔形掏槽方式,深度为1.2 m,以提高效率。使用长度为32 mm 的药管,同时控制药量,确保安全经济。对于周边眼,采用松动爆破技术,浅孔1.0 m,使用低猛度炸药,减少对弯头损伤。针对特殊部位,优化变形监测和预警系统,使用激光测距仪和反射棱镜实现折线测距,建议预警值为12 mm。采用焊接工艺提升三通弯头制造质量和效率,降低成本和风险。

5 结语

大直径异形三通弯头制造过程中,传统工艺存在坡口精度不足、焊接质量不稳定等问题。为解决这些问题,采用喷砂、打磨等预处理方法清理坡口及其附近区域,有效去除了表面氧化层和污染物。在焊接过程中,根据焊缝位置和要求,合理调整了焊接速度和电流大小。改进后的制造工艺在实际应用中表现出色,大幅降低了焊接成本,提升了构件的整体性能,延长了构件的使用寿命。