新型ZJ118 卷接机组流化床旋风式除尘系统设计

刘 峰 陈晋礼

(重庆中烟工业有限责任公司涪陵卷烟厂,重庆 408102)

ZJ118卷接机组采用主流的流化床柔性风送方式,通过独立循环风机提供稳定的正压风,实现烟丝持续、松散地输送至吸丝成型装置。它全程无须机械部件辅助,有效降低了烟丝破碎率[1]。

1 ZJ118 流化床供丝系统的结构与原理

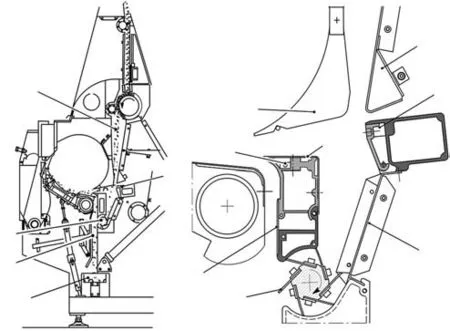

流化床供丝系统如图1 所示。烟丝在针辊与弹丝辘的共同作用下,呈现出均匀松散的状态,落入落丝通道。随后,烟丝顺着导风块与导板之间的落丝通道1,通过一次梗丝分离装置5 中的空气喷射装置,向前方喷射正压气流,使得轻质烟丝与较重的烟梗分离。轻质烟丝被气流直接吹入前方的流化床,而较重的烟梗则落入下方闸辊2。通过闸辊的旋转,叶片9 将落在闸辊上的烟梗抛向二次分选装置的通道。该通道内存在向上流动的气流,使得烟梗中的烟丝得以再次被分选。在气流作用下,轻质烟丝进入流化床,而较重的烟梗则落入下方回梗系统。经过一次、二次分选的烟丝,被流化床以柔和均匀的方式输送至吸丝成型系统。

图1 流化床供丝系统

柔性供丝模式依赖于流化床循环风系统[2]。该系统由循环风机、旋风除尘器、风道、吹风条等部件组成。循环风机工作时,气流经过风管进入机器两侧的配气箱中,在此进行气流分配。配气箱分配的大部分气流进入流化床。风机的入口端与流化床上部风管相连,形成一个内部的气流循环回路。循环风机的主要作用是为一次分选装置、流化床和二次分选装置等部件提供正压气流,完成对烟丝梗签、梗块杂物的分离和输送[3],同时在流化床上方形成微弱的负压区,吸走烟丝中的粉尘。通过旋风除尘器和主风机的共同作用,将粉尘排放至除尘管道。

在设备长期运行过程中发现,第一、第二梗丝分离风道和流化床风分通道中容易堆积大量烟沫粉尘,导致循环风风量降低,使烟丝输送连续性、均匀性变差,因此必须定期维护流化床循环风力系统。

2 ZJ118 流化床供丝系统粉尘堆积原因分析

结合ZJ118 流化床供丝系统的结构和工作原理,重点分析流化床供丝系统粉尘容易堆积堵塞的原因。

在ZJ118 设备高速运行时,烟丝通过风力输送至供料成条机,其中的烟叶碎片、烟沫及烟尘在柔性风送过程中不断飘散,融入正压气流。原ZJ118 除尘装置配备了由3 个粉尘分离风扇组成的旋风除尘器,通过3 根除尘管道与集中负压相连,原理是通过集中负压吸走循环风中的烟沫烟尘。然而,由于粉尘分离风扇直径较小,分离效果不佳,大量粉末仍混杂在循环风中,逐渐吸附在吸气槽壁、网筛、流化床吹气槽腔体内,以及一次风选、二次风选吹气槽腔体内、补风Z 字板面上、空气分配箱内壁、旋风除尘器内部、左右分配箱管壁上和循环风机内表面,长期累积形成大量沉积。

3 ZJ118 流化床除尘系统改进

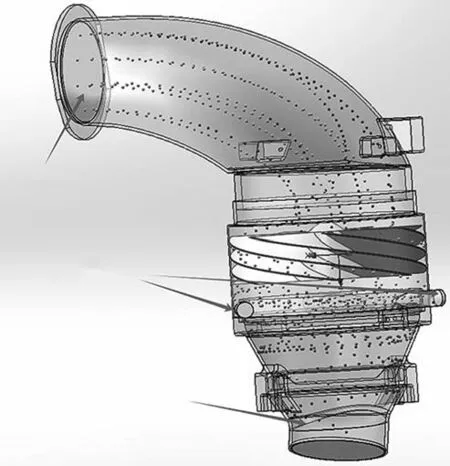

对于清理流化床循环风系统内积存的粉尘,现有方法需要拆卸整个系统,维修工作量大,而且在清理过程中,粉尘容易对生产环境造成污染。为降低粉尘导致的流化床保养频次,优化和改进流化床风力循环系统相关部件,设计一款覆盖整个旋风除尘器的独立粉尘分离装置,取代原有的3 个分离风扇,达到更卓越的分离循环风中粉末的效果,降低循环风中含有粉尘的概率,从而解决了管道中粉尘堆积。

3.1 旋风除尘器部分

采用新型旋风除尘器,改善旋风除尘器除尘效果。含有粉尘的气体从气流入口进入,压力差补口补偿旋风除尘器造成的压力损失。含尘气流在引流锥的作用下导入引流片。高速螺旋气流中的粉尘会在离心力的作用下被分离出来,贴着内壁进入集尘槽[4]。3 个吸尘口在吸尘风机的作用下,将集尘槽内的粉尘吸走。压力传感器实时监测内部压力,做出相应的调节动作。补风口补偿除尘器造成的气流量的损失。干净的气体从气流出口排出,在循环风机的作用下,重新进入流化床内部,保证流化床内部的清洁。旋风除尘器的作用是降低循环风中粉末的含量,使重新进入流化床的气体是洁净的。

3.2 集气槽清扫部分

烟丝中的粉尘在经过流化床的过程中会被流化床上半部分的负压气流带走。流化床顶部装有1 个网筛,作用是气流混乱时隔绝流化床内部的烟丝,防止其被负压气流带走。网筛的网孔间距为0.5 mm,当含有粉尘的气流经过网筛时,容易堵塞网筛,造成流化床内部气流混乱,进而出现床体堵塞、烟丝不均匀、剔梗混乱等问题。含有粉尘的气流在经过集气槽壁面时,粉尘自身的吸附性和壁面静电等导致粉尘堆积在集气槽表面。针对此问题,在集气槽内部安装清洁头,压缩空气带动集气槽内的清洁头旋转。清洁头边旋转边喷射出扩散状气流,就能大面积清洁集气槽。在网筛上安装高频振动马达,通过其高频振动,能有效清除附着在网筛上的粉尘。集气槽清扫部分的作用是把附着在网筛和壁面的粉末及时清除。

3.3 Z 字板改造部分

原有的Z 字板上板出口结构呈L 形,内部的粉尘从出口流出时会被阻挡在上板表面,形成堆积,导致出口面积变小。从Z 字板流出的气流主要用于一次分选,出口面积变小会导致一次分选的气流量不足,进而出现一次分选不充分、吹入流化床的气流量不足等问题。

为此,对Z 字板上板出口结构进行改造,去掉原有的L 形出口,使出口变成一字形,原有的平面变为1 个8°的倾斜面。当粉尘附着在出口表面时,在设备自身的振动下,粉尘会随着倾斜面流出。此部分结构改变后,原有的气流流速、流量及压力不会改变,且Z 字板处不易堆积粉尘。Z 字板改造部分的作用是避免自清洁循环风中的粉末在Z 字板处堆积,使粉末随循环风重新进入除尘器被分离出来。

3.4 控制模块

电控系统时刻监控除尘器内部各点的压力情况,结合流化床内部的压力值做出相应的调节,保证设备的正常运行[5]。压力差补口和补风口的开合角度均由伺服电机控制。可编程逻辑控制器(Programmable Logic Controller,PLC)收集旋风除尘器上与流化床内部安装的压力传感器反馈的压力值,通过运算控制补风和泄压阀门的开合角度,保证流化床内部压力处于稳定状态。PLC 控制电磁阀,进而控制振动马达与清洁头,保持集气槽和网筛的清洁。

4 新型除尘系统效果检查

4.1 气流对比

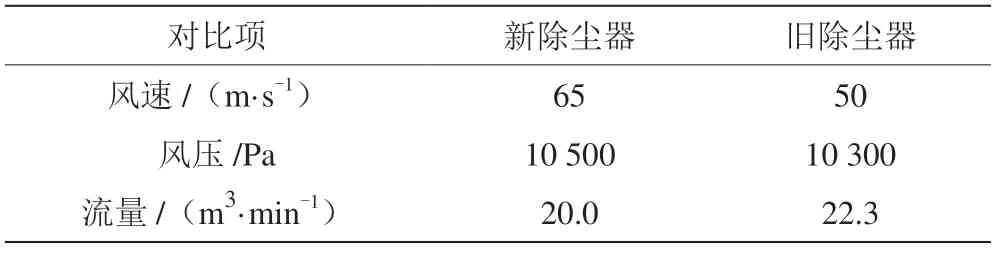

通过实验对比新旧除尘器的除尘气流,结果如表1 所示。新旧除尘器的仿真数据条件相同,入口风速与设备现有流量一致,风速为40 m·s-1,出口压强为10 000 Pa,吸尘口压强10 000 Pa,仿真介质为空气,流量为20 m3·min-1。

表1 新旧除尘器除尘数据

通过实验测得新型除尘器最大压强为10 500 Pa,计算可得循环风在通过旋风除尘器后的风力损失达到5%以下。

4.2 清洁效果

新除尘系统减少了流化床网筛与集气槽处的清洁次数。粉尘在车间飞扬,会引起粉尘污染。车间每班操作工需要用高压气枪来清洁流化床网筛与集气槽处堆积的粉尘,而新除尘系统将清洁频次减少到每周1 次。此外,新除尘系统降低了流化床腔体、风选腔体、Z 字板处的保养频次,将保养频次由每月1 次减少为每2 个季度1 次。

4.3 数据验证

采用称重法,称取10 kg 粉尘从新除尘器入口缓慢导入,从3 个排尘口排出的粉尘质量约为8 kg,从除尘器底部排出的粉尘质量约为2 kg。数据表明,新型旋风除尘器对流化床循环风中烟尘烟沫的筛除率达到80%。采用仿真法建立仿真模型,从入口放入10 点灰尘粒子,气体中的粉尘经过新除尘器分离后,从吸尘口排出8 点灰尘,2 点灰尘进入底部,如图2 所示。经过仿真得到的设备筛除率为80%,与称重法的结果一致。

图2 除尘效率仿真分析图

5 结语

ZJ118 卷烟机供料成条机新型流化床的使用,大大减少了烟丝造碎率,使烟丝输送更加均匀、柔和。但是,风力循环系统带来了粉尘问题。如果忽视粉尘问题,则会对产品质量造成严重影响。通过改进流化床风力系统,可降低粉尘对设备生产造成的影响,也降低了设备维护保养成本,在保证产品质量的同时,提升了设备运行效率。