铁路货车端墙自动化柔性焊接生产线设计

吴多锦 刘宁宁 韩增颂

(中车山东机车车辆有限公司,济南 250022)

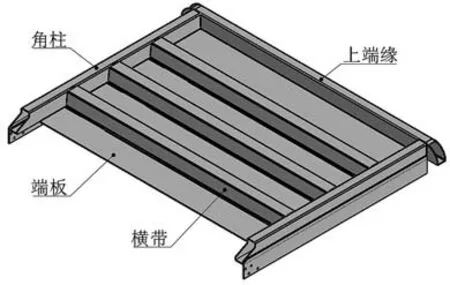

在国家积极推进制造业升级转型、建设环境友好型生产企业的大背景下,我国铁路货车制造企业为解决焊接生产过程中人力成本高、能耗高、污染高的“三高”问题,在自动化、数字化转型方面持续发力。端墙作为铁路货车的重要部件,主要由上端梁、角柱、横带及端板等组焊而成[1]。端墙的焊接成本约占端墙制造成本的70%[2]。传统的焊接专机生产线因兼容性差、转型调整周期长,已经难以满足快速变换的市场需求。因此,对于端墙焊接来说,应用自动化生产线对于提高生产效率和降低成本具有重要意义[3-4]。

1 总体方案设计

端墙部件的结构如图1 所示。端墙主要由端板、上端梁、横带和角柱组成,其组焊工艺流程为部件上料→工件组对→正面焊接→工件1 次翻转→背面焊接→背面磨修→工件2 次翻转→正面磨修及小件组焊→交验。

图1 端墙部件三维示意图

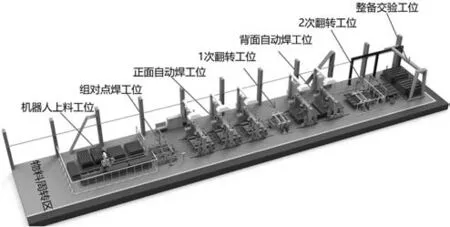

产线根据组焊工艺的切分来布置。为满足线体设计节拍每件15 min 的要求,均衡分配各工位的作业时间,将正面焊接工序拆分为3 个工位,背面焊接工序拆分为2 个工位,将背面磨修、工件2 次翻转、正面磨修及小件组焊3 个工序集成在2 次翻转工位,整线布局如图2 所示。

图2 端墙自动化柔性焊接生产线总体布局

2 主要工位的结构设计

产线设计具有良好的兼容性,可兼顾9 种常用车型端墙的结构尺寸。

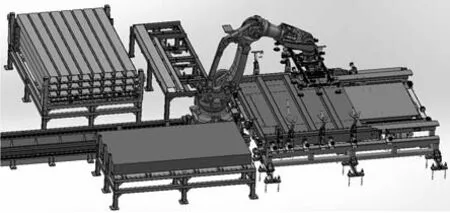

2.1 上料组对的设计

随着自动化技术的发展,工业机器人逐渐取代人工和专门机械,成为自动化生产线的主要设备。设计采用工业机器人自动抓取上料方案。部件上料及组对点焊的工位布置如图3 所示。工业机器人配置外部轴轨道及专用组合抓手,将端板、上端梁、横带和角柱从料架托盘抓取至组对台,在组对台进行端墙各部件的装夹定位及点焊。

图3 部件上料及组对点焊的工位布置

上料机器人采用真空吸盘+电永磁铁形式的抓手。其中:电磁铁主要用于型材的抓取,真空吸盘主要用于将钢板上下层分离。钢板分离后采用真空吸盘与电磁铁双重吸附的方式进行抓取,避免了磁力抓取钢板的连张问题,同时解决了工件断电坠落问题。

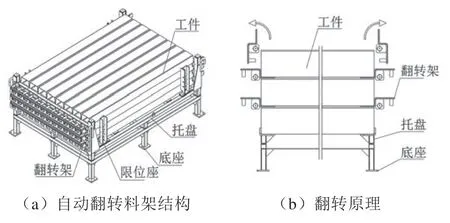

由于采用机械手自动抓取上料的方式,对料架托盘的部件码垛提出了新需求,考虑到端板、上端缘等直接码放部件的定位兼容性问题,以及横带这种单面开口的钣金结构,提出了隔层自动翻转的分层码垛解决方案。料架结构及翻转原理如图4 所示。料架两端设置有长度限位和上下分层功能的翻转架,当其上层的工件被机器人抓取后,翻转架靠重力自动向外翻转,为下层工件的抓取提供空间。

图4 自动翻转料架结构及翻转原理

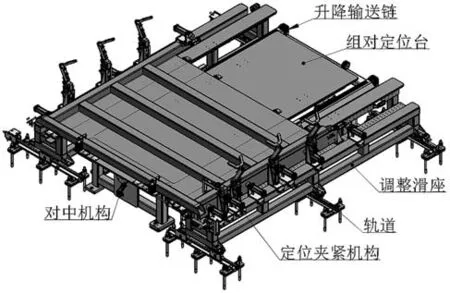

组对台设置多组气动夹紧或对中机构,分别对端板、上端梁和角柱进行定位,采用柔性化设计,能够满足不同高度、长度、宽度的端墙焊接工件的放置和定位[5]。组对台结构如图5 所示。定位确认后进行端墙工件的点焊铆固。

图5 组对台结构

2.2 工件的输送翻转设计

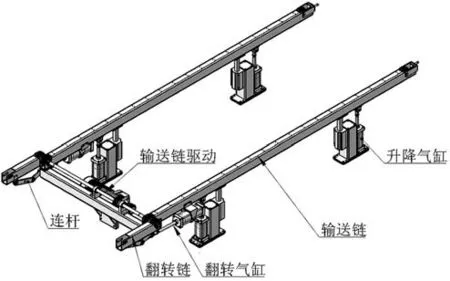

稳定可靠的传输系统与装夹定位机构,是工作站稳定运行的重要保证。工件在线体内的流转涉及输送和翻转2 种动作。输送链系统主要起到传输作用,将端墙从一个工位传输到下一个工位。生产线传输系统采用可升降双排链传输结构,具备可调速功能。在传输过程中,系统具备缓冲和自动停止功能,确保端墙准确传输到位。输送链结构如图6 所示。为便于人员穿越线体,输送链端部还设置了可折叠翻转链。传输系统与总控系统、各工位作业系统及配套设备之间的信息交互稳定、安全,确保了整个生产线的协调运行。

图6 输送链结构

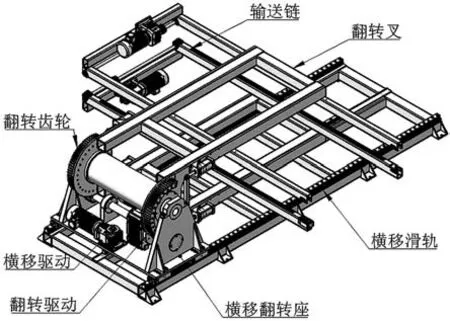

翻转1 工位采用叉式翻转机结构,如图7 所示。翻转叉在水平位置,开启输送链,工件进入翻转叉,到位后翻转叉翻转180°,同时翻转座横移至另一侧,完成工件沿线体垂直方向的原位翻转。

图7 叉式翻转机结构

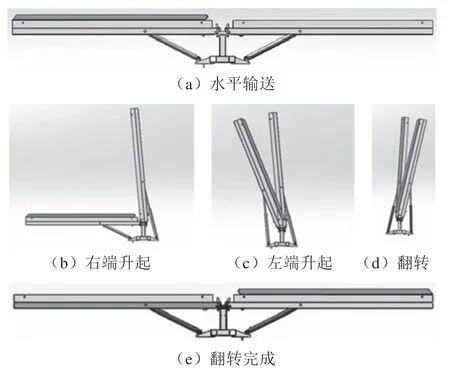

2 次翻转工位采用液压翻转机构。如图8 所示,翻转流程如下:第一,工件水平输送至2 次翻转工位,背面磨修;第二,右端升起95°;第三,左端升起85°;第四,两端升起到位后,同时向右旋转80°;第五,两端依次回落,工件翻转180°正面朝上到达右端,完成工件沿线体方向的翻转。翻转完成后工件上方无遮挡,便于正面磨修及小件组焊。

图8 2 次翻转流程

2.3 自动焊接工位设计

2.3.1 自动焊接工位的结构设计

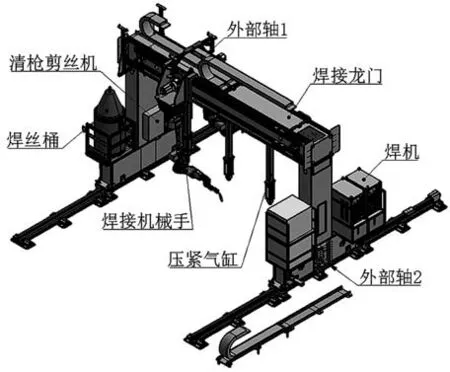

自动焊接功能的实现是产线设计的关键,线体各工位的设计均应围绕这一核心任务展开。鉴于焊接机器人具有很好的工作柔性,特别适用于焊缝位置多样的工件的大批量焊接生产。采用龙门结构,配置2 台6 轴弧焊机器人进行端墙焊缝的自动焊接,如图9 所示[6]。根据工件尺寸确定轴弧焊机器人的作业空间。为保证更广泛的覆盖范围和更优的焊接姿态,采用焊接龙门的方案,将机器人倒吊安装,可以有效扩大其作业范围。焊接龙门上横梁及下行走梁均采用机器人外部轴驱动。外部轴与机器人进行协调运动,进一步扩展了机器人的工作空间,提高了生产线的工作柔性。

图9 自动焊接龙门结构

2.3.2 智能弧焊技术的应用

焊接机器人具有起始点寻位、电弧跟踪、起弧收弧参数控制、单轴动作、连续路径控制、焊接与非焊接直线插补、焊接圆弧插补、非焊接工步速度自动优化、时间作用程序控制、焊接参数程序控制以及焊接过程参数实时修改和记忆等功能。机器人还可以进行运动仿真和离线编程,能够大幅提高运动干涉检查及程序调试的效率。

由于工件存在一定安装误差,机器人需要对焊缝进行定位、跟踪和调节。当工件定位偏差较大时,机器人自带的起始点寻位和电弧跟踪功能的纠偏能力有限,需要增加激光传感器。激光传感器具备激光寻位和激光跟踪功能,在焊接前预先扫描工件,以确定焊缝位置信息。工件位置变化后,对实际焊缝路径进行补偿修正。在焊接过程中,激光传感器能够实时获取焊缝信息,根据偏移量进行补偿,得到实际焊接路径。

2.3.3 机器人焊接除尘

随着环保力度的持续加大和企业环保意识的不断增强,机器人焊接设备的配套除尘系统越来越受到重视,机器人焊接除尘设备逐渐成为标配设施。除尘收集形式主要分为终端收集、顶吸罩和焊接房3 种,其中除尘房除尘效果最好。本线体的机器人焊接除尘设备由固定中央主机、焊接房、中央管道系统组成,焊接房覆盖整个机器人工作范围。

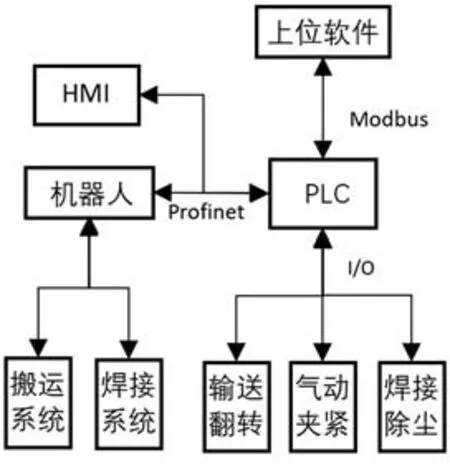

3 控制系统

控制系统起到综合控制、流程调度以及过程监控的作用。控制系统软件部分采用模块化设计思路,提高了程序的可靠性与可读性。线体控制系统框架如图10 所示。

图10 控制系统架构

控制系统具有示教、编程、存储、数显、监测等功能。通过示教器可以控制自动焊接的启动、停止以及急停等,也可以显示系统运行状态及报警信息。各模块间采用数字化控制通信进行协调,并配备远程监测通信接口。机器人控制采用绝对编码的方式,所有轴的位置均可以随机存储。控制系统稳定可靠,在报警、停止或断电后,可以随时正常启动。当工件发生变化时,通过示教器可以重新编制程序,以满足生产需求。不同车型配有专属的焊接程序,通过控制程序可以实现一键转产。

4 结语

综合运用自动控制、机器人、激光跟踪、柔性组对以及自动传输翻转定位等技术,对端墙自动焊接产线进行优化设计,实现了柔性托盘码料、机器人自动抓取上料、柔性化组对定位点焊、升降输送链自动传输、焊缝自动识别跟踪、机器人自动焊接、工件自动翻转等自动作业流程。产线配置企业资源计划(Enterprise Resource Planning,ERP)、生产执行系统(Manufacturing Execution System,MES)、数 据采集与监视控制系统(Supervisory Control And Data Acquisition,SCADA)的业务接口,可以实现产线控制系统的数字化、信息化,满足精益生产的要求。优化后的端墙自动焊接产线实现了不同车型端墙的快速转产和柔性制造,提高了端墙的产能,实现了降本增效,并且集中解决了端墙生产劳动强度大、生产效率低、作业环境差等难题。