基于田口法和有限元法的航空薄壁齿轮切削变形研究

叶 君

(南京航空航天大学 机电学院,南京 210016)

在保证飞行器具有足够推重比的前提下,尽可能减轻零部件质量,是航空领域的重点发展方向之一[1]。航空薄壁齿轮是航空装备传动系统的重要组成部件。在航空薄壁齿轮的设计过程中,为了减轻航空装备整体质量,将航空齿轮设计成薄壁形态,导致在加工过程中极易出现工件变形超差的问题,因此解决加工变形超差问题成为提升航空薄壁齿轮加工质量的关键。

在加工变形控制方面,诸多学者进行了研究。李忠群等以航空机匣工件车削工序为对象,结合切削过程力学仿真及有限元分析方法,预测了车削加工过程中的加工变形量,同时采用整数规划优化方法,通过改变走刀次数和合理分配每次走刀的背吃刀量,减少了加工变形量,提高了切削效率,实现了航空机匣工件的高效切削[2]。杨新睿等通过设计轴桥的车削正交试验,获取EA4T 钢车削时的切削力关联函数,得到了不同切削速度、进给量、切削深度下的切削力大小,建立了轴桥的三维模型,并用ANSYS 仿真软件得出多个位置的切削变形值[3]。

1 航空薄壁齿轮车削过程有限元仿真

1.1 切削过程有限元仿真模型建立

运用DEFORM-3D 软件进行车削过程的有限元仿真,并提取稳定切削区中切削力的最大值。使用DEFORM-3D 有限元仿真软件,建立简化的薄壁齿轮切削过程的有限元仿真模型。刀具材料为带有AlTiN涂层的硬质合金刀具。工件材料为9310 钢,是一种低碳合金钢,广泛应用于航空发动机、直升机、汽轮机等高性能齿轮的制造[4]。本构模型方程是切削仿真过程中的重要组成部分,选用Johson-Cook 本构方程进行航空薄壁齿轮车削过程有限元仿真,表达式为

式中:σ为等效流变应力;A为准静态下的屈服强度;B为应变硬化参数;εp为等效塑性应变;n为硬化指数;C为应变率强化参数为等效塑性应变率;为材料的参考应变率;T*为无量纲化温度。

无量纲化温度的计算公式为

式中:T为工件材料的绝对温度;Troom为室温;Tmelt为熔化温度。

1.2 基于田口法的切削过程有限元仿真试验

田口法是一种低成本、高效益的质量工程方法,强调产品质量的提高不是通过检验而是通过设计。田口法的核心分析工具是正交表,即每个因素的每个水平与另一个因素的每个水平相交一次。应用正交表来安排实验具有代表性,能够减少实验次数。在车削过程中,车削三要素对切削力有着至关重要的影响,因此选择切削速度、进给量、背吃刀量作为研究对象进行研究[5]。表1 为车削正交试验设计表,表2 为表1参数组合对应的3 个方向切削力的数值,其中Fx、Fy、Fz分别为x、y、z方向的切削力。在DEFORM-3D 软件中,x方向表示切削速度方向,y方向表示进给方向,z方向表示背吃刀量方向。

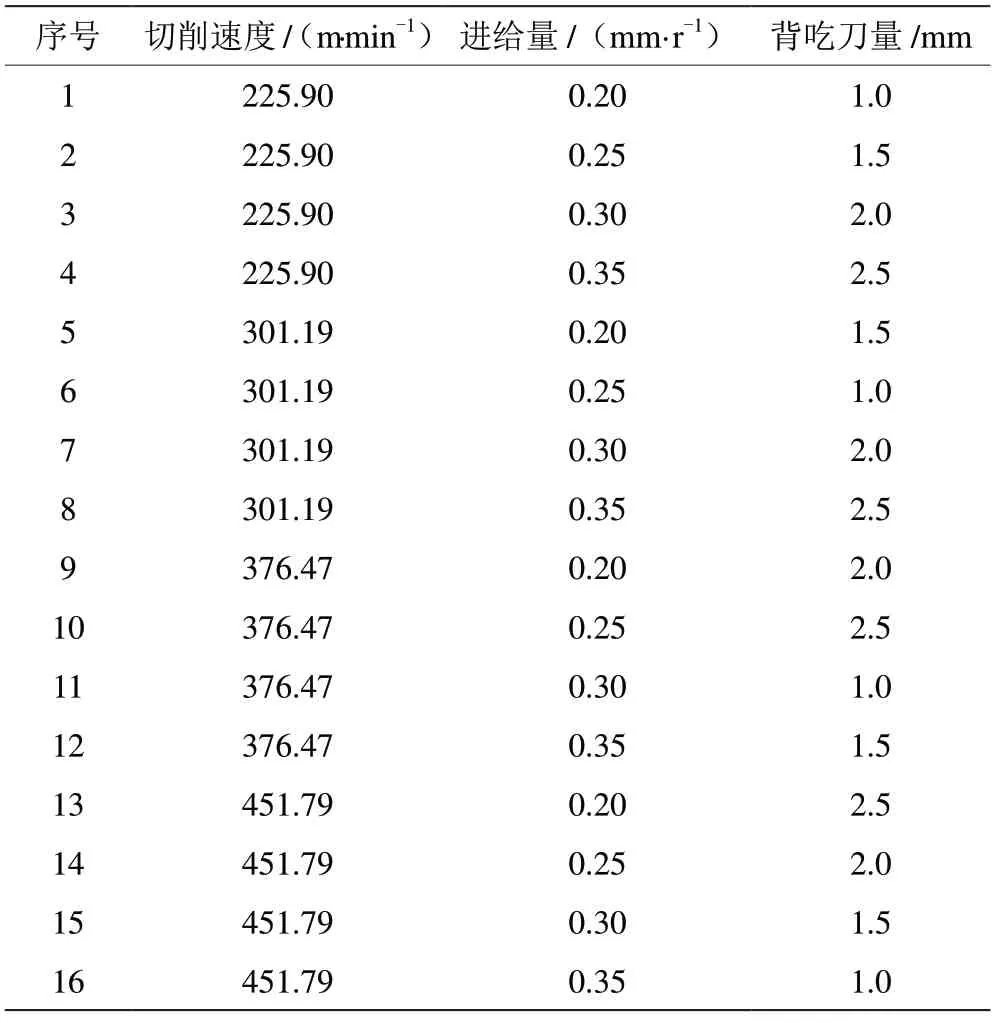

表1 车削正交试验设计表

表2 3 个方向切削力数值 单位:N

2 基于最大切削力的航空薄壁齿轮变形分析

2.1 航空薄壁齿轮受力变形过程的有限元仿真

以3 个方向切削力最大值为输入,运用COMSOL软件建立航空薄壁齿轮受力变形仿真模型,过程如下:设定仿真环境→建模航空薄壁齿轮三维模型→确定固定约束位置→添加材料→设定受力点与施力数值→划分网格→求解3 个方向的变形量。

2.1.1 设定仿真环境

在“模型向导”模块中选择“三维”,在“结构力学”模块中选择“固体力学”物理场,在该物理场中选择“稳态”,点击“完成”即可到达COMSOL 有限元仿真建模操作界面。

2.1.2 固定约束设定

根据加工时夹具的使用方式,设定工件的固定约束。在操作界面的“固体力学”模块中选择“固定约束”,点击所固定的三维表面。

2.1.3 材料添加

在COMSOL 软件中建立“空材料”,并根据9310 钢材料属性,将9310 钢的密度、杨氏模量、泊松比数值填入“空材料”。

2.1.4 受力点与施力数值设定

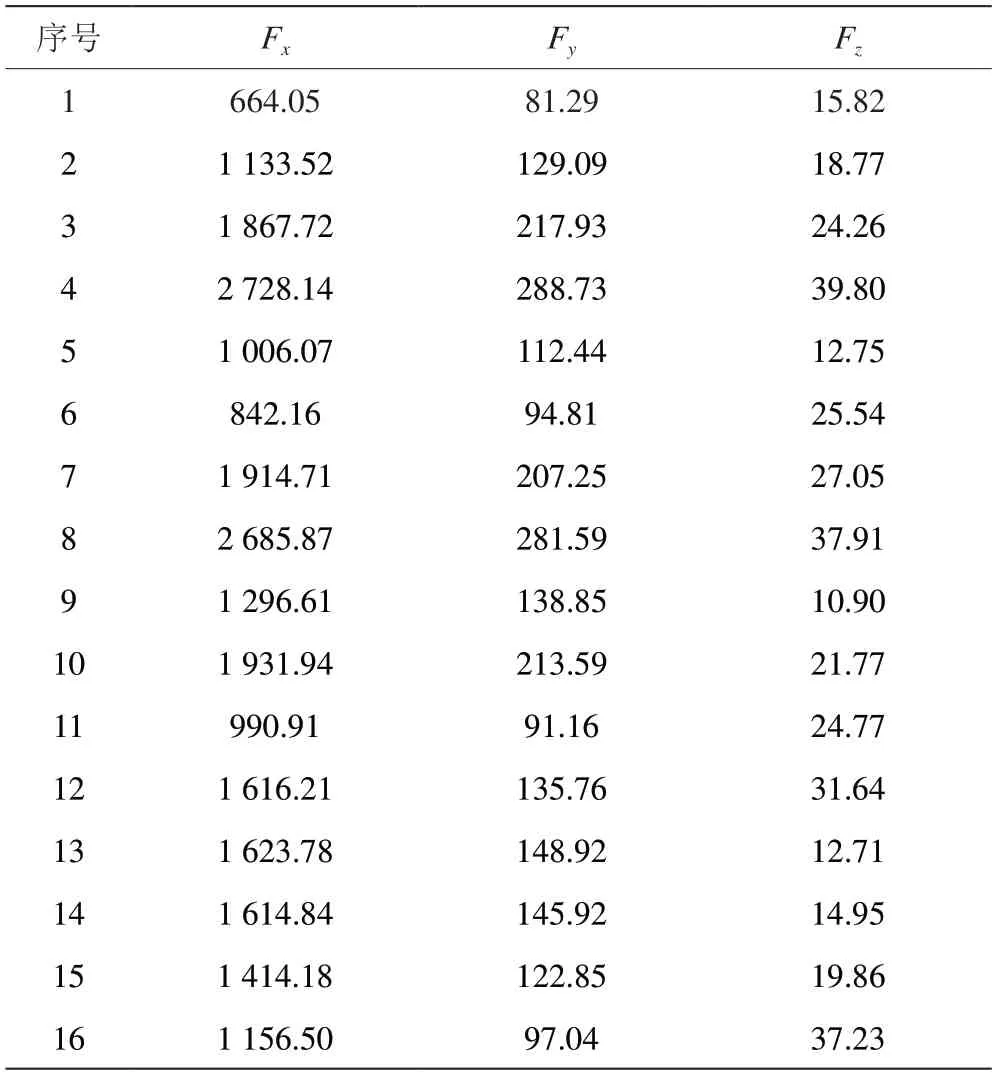

选取刀具与工件的接触点进行受力分析,根据表2 中3 个方向切削力数值,在受力点位置施加3 个方向切削力,如图1 所示。

图1 受力点与施力数值设定

2.1.5 划分网格

在COMSOL 软件中,可以选择“物理场控制网格”与“用户控制网格”来划分网格。文章选择“用户控制网格”对航空薄壁齿轮进行网格划分,通过调试确定网格参数,“最大单元大小”为1 mm,“最大单元增长率”为1,“曲率因子”为0.12,“狭窄区域分辨率”为1。

2.1.6 求解计算

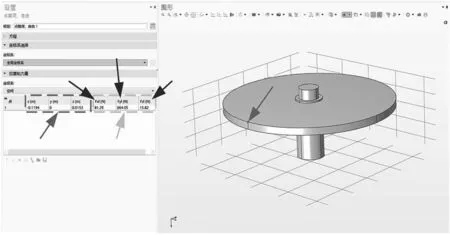

在稳态模块中选择“计算”,得到航空薄壁齿轮受力变形结果,如图2 所示。

图2 受力仿真结果

2.2 基于最大的切削力的航空薄壁齿轮变形分析与参数优化

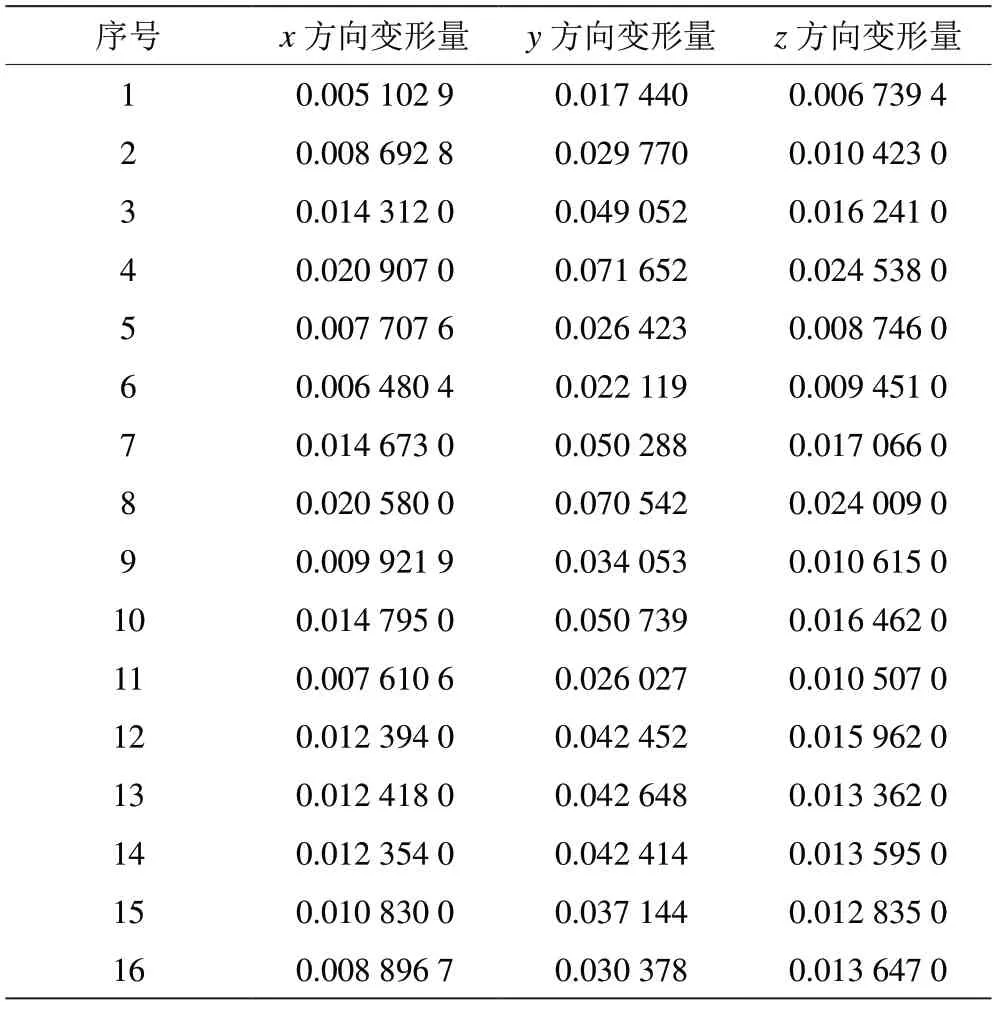

将表2 中切削参数组合对应的最大切削力数值输入COMSOL 软件,得到不同切削参数对应的航空薄壁齿轮变形数值,如表3 所示。

表3 航空薄壁齿轮变形数值 单位:mm

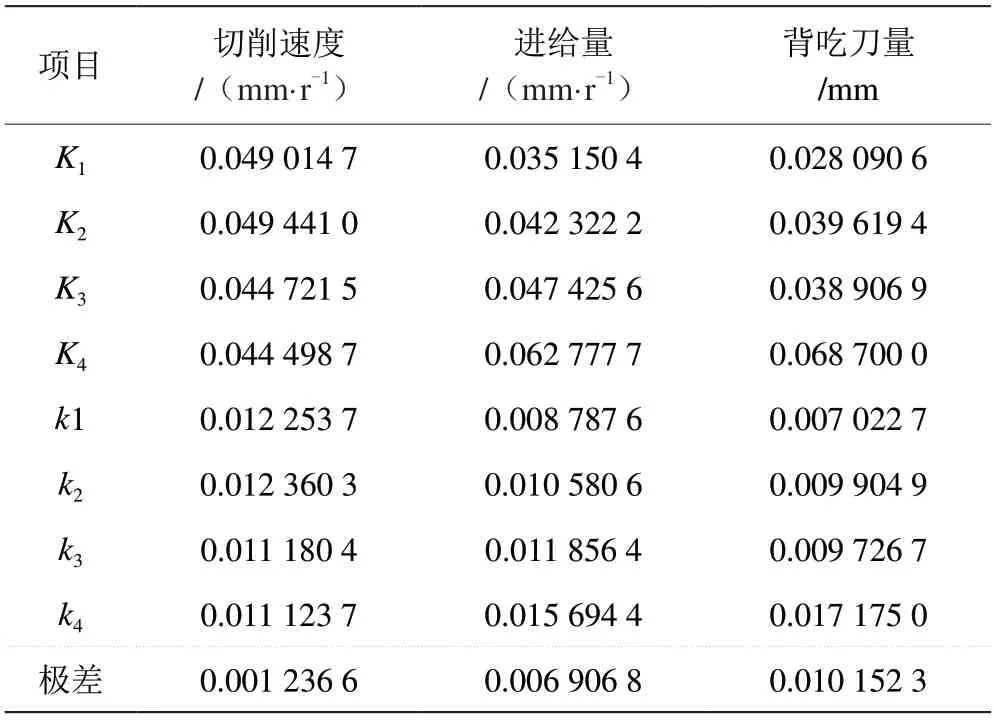

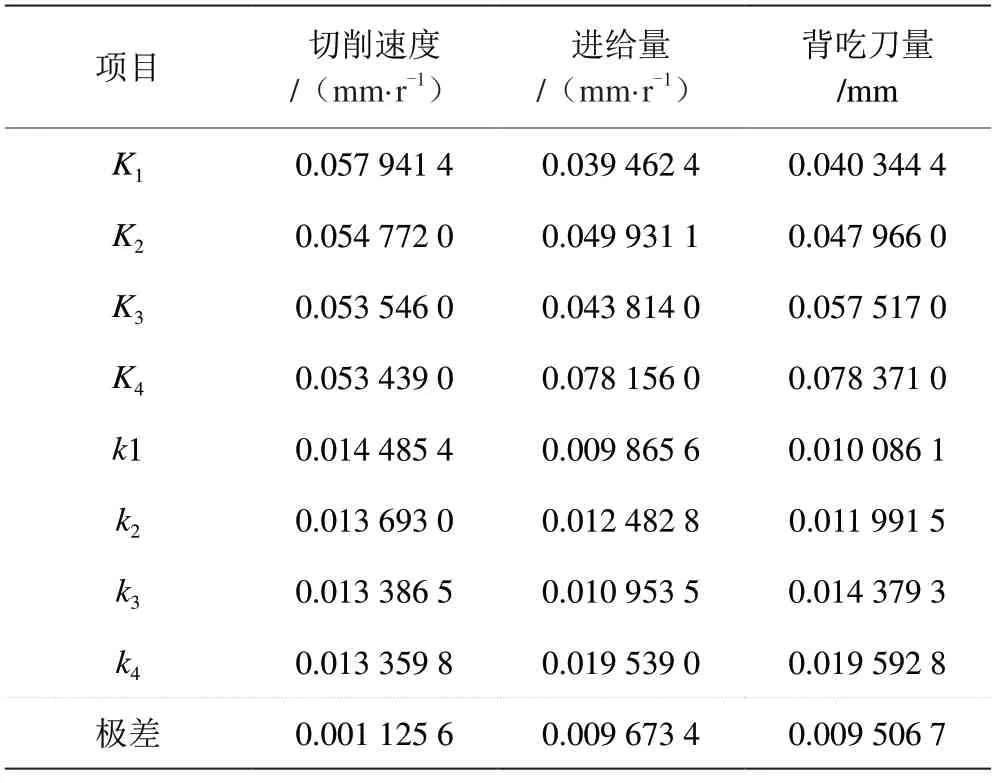

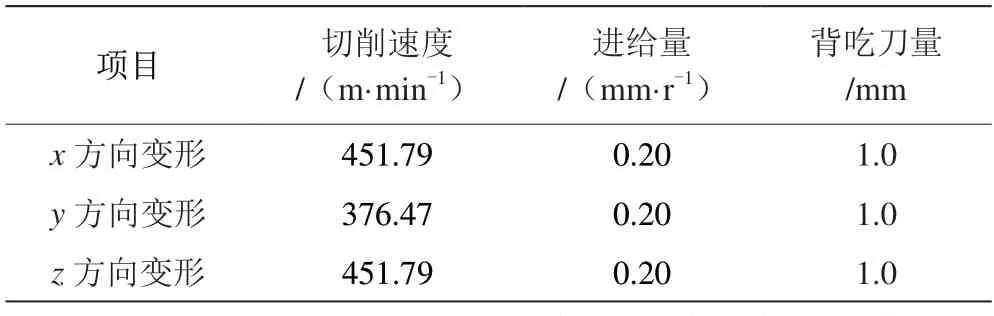

使用极差分析法分析航空薄壁齿轮加工变形,结果如表4~表6 所示。对于x和y方向的变形量,背吃刀量的极差值最大。虽然在z方向变形上背吃刀量的极差值小于进给量的极差值,但是这2 个参数的极差值非常接近,仅差0.000 1,说明背吃刀量是对工件变形影响最大的参数。此外,切削速度是对变形影响最小的参数。

表4 基于x 方向变形量的航空薄壁齿轮极差分析表

表5 基于y 方向变形量的航空薄壁齿轮极差分析表

表6 基于z 方向变形量的航空薄壁齿轮极差分析表

根据表4~表6 中k1~k4的数值,可以确定关于3 个方向变形的切削参数优选结果,如表7 所示。表7中,3 个方向变形的进给量与背吃刀量的优选结果一致,进给量为0.20 mm·r-1、背吃刀量为1.0 mm,而由于切削速度对变形影响最小,因此切削速度既可以选择376.47 m·min-1,又可以选择451.79 m·min-1。

表7 切削参数优选表

综上所述,背吃刀量是对变形影响最大的参数,切削速度是对变形影响最小的参数。因此,可以将切削参数优化为切削速度376.47 m·min-1或451.79 m·min-1、进给量0.20 mm·r-1、背吃刀量1.0 mm。

3 结语

文章以航空薄壁齿轮半精车削过程为研究对象,运用DEFORM-3D 软件建立薄壁齿轮半精车削过程的有限元仿真模型,并在此基础上运用田口法建立正交试验,获取不同车削参数组合对应的稳定切削区内3 个方向对应的最大切削力数值。以3 个方向的最大切削力为输入,运用COMSOL 软件建立基于切削力的航空薄壁齿轮受力变形过程的有限元仿真模型,获取切削参数-切削力-变形对应关系,运用极差分析法分析切削参数对切削力与变形的影响程度,并获取最佳的切削参数组合。