小模数航空锥齿轮全工序法铣齿印痕模拟研究

孙 浩 安鲁陵 赵泽民

(1.南京航空航天大学,南京 210000;2.中国航发哈尔滨东安发动机有限公司,哈尔滨 150066)

全工序铣齿加工方法效率高,已成熟应用于汽车齿轮制造领域。航空传动系统紧凑,功重比高,小模数锥齿轮应用广泛,单件精度一般为4~5 级,普遍高于汽车齿轮1~2 级。由于加工技术等限制,全工序铣齿法未能在航空锥齿轮领域得到较为成熟的应用。

针对圆弧齿弧齿和准双曲面齿轮,美国格里森公司相继开发了用于大轮加工的双面法、五刀法、全工序法、双重双面法、统一刀盘法、格里森单配制、螺旋成型法、粗铣精拉法和多用刀盘法等多种加工方法。随着工业技术的进步,目前仍在广泛使用的只有五刀法和全工序法。其中,五刀法是一种采用凹凸面分开加工,一次只精加工小轮一个面的加工方法,即采用5 个刀盘分别对大小轮进行粗、精切加工。大轮粗、精切与小轮粗切均可采用刀盘一次切削完成,但小轮精切需要凹凸两面分别完成,这样可以使精切后两齿面粗糙度值较小,但是齿轮齿侧间隙不一致,而且五刀法加工需要不断更换刀盘并重新调整刀具参数,降低了加工效率。此外,齿轮模数小、齿厚薄,在加工调整中极易产生干涉现象且不易被发现,造成质量风险。全工序铣齿法一次完成凹凸面加工,既可提高零件表面粗糙度,保证齿隙的一致性,又能保证渗层的均匀性,对提高产品质量具有重要意义。全工序法存在切齿计算原理、接触特征调整及齿面误差修正等难题。林希基于ABAQUS 有限元软件的齿轮副接触分析,完成全工序法准双曲面齿轮螺旋成形法加工的齿面建模、加工切削仿真和有限元分析[1]。肖扬等采用ANSYS 软件对不同啮合位置的对数螺旋锥齿轮进行非线性静态接触分析,比较转速对接触特性的影响,反馈印痕规划[2]。陈兴明等采用一种基于组件对象的混合编程方法,开发调整卡的计算软件[3]。全工序法加工需要设备资源少,刀具数量少,尤其适合航空产品的多品种、小批量的生产模式。

1 全工序法设计计算原理

全工序法切齿计算时,需同时考虑控制驱动面和非驱动面接触区形状的螺旋角、压力角、齿长方向法曲率、齿高方向法曲率和齿长方向短程挠率5 个元素[4],构建10 个超越方程组优化接触区。实际计算中,考虑接触区的平衡系数等特殊处理,方程组的个数压缩到7 个。

大轮调整卡采用格里森SB 计算卡或给定的大轮加工参数计算产形面齿面方程和曲率参数,确定大轮齿面计算点位置。利用啮合方程计算小轮工艺齿面参考点位置矢量、法矢,再根据诱导法曲率公式计算小轮工艺齿面参考点曲率参数,进而结合小轮切齿产形面方程得出小轮切齿齿面法矢与曲率参数。鉴于小轮工艺齿面和切齿齿面在参考点处的法矢和曲率相等,建立多元非线性方程组,求解得到小轮调整卡。小轮初始调整卡设计需要考虑刀倾及螺旋运动等进行参考点曲率修正。为保证侧隙一致,大轮面锥、外径等齿坯参数也需完成修正。

2 齿轮印痕仿真分析

本研究基于KIMOS 软件对锥齿轮副进行印痕模拟仿真,实行接触区调整、优化和不同边界条件的接触区分析。齿轮副模数为1.5 mm,法向压力角为20°,中点法向螺旋角为35°,齿全高为3 mm,其中大轮左旋,齿数41,大端齿顶圆直径为62.3 mm,分度圆锥角为61°,分度圆弧齿厚为1.96 mm。小轮右旋,齿数23,大端齿顶圆直径34.5 mm,分度圆锥角29°,分度圆弧齿厚2.75 mm[5]。

2.1 轮齿形状和特征分析

齿轮的齿顶厚度可作为判定轮齿收缩及刀具刀错距选择正确与否的重要依据。由于沿齿线方向的齿顶位置的螺旋角不同,齿顶的齿顶厚度通过计算齿顶各位置的法向弦齿厚来表示。齿廓形状分析可作为评判加工根切、收缩状态、形状判定等的一种手段,不同的刀具修型会反映到不同的齿廓形状上,如齿顶变尖、根切等现象。其计算原理是根据调整卡参数建立轮齿的齿廓图形(视角从背锥方向看),并针对小端、中点和大端3 个位置进行结果输出,同时可输出相应位置的齿深结果。齿轮副沿着接触路径方向运动时,每一个接触点处的法向侧隙是不同的。通过模拟滚机的运动过程,可以建立啮合周期内接触路径上的侧隙变化值与大轮转角的关系,得到在啮合周期内侧隙的运动分布在0.127 9~0.129 4 mm,顶隙运动分布均匀,由此可以评判齿轮副的啮合特征以及刀具加工参数选择的合理性。由于齿坯设计、刀具设计、加工参数选择或接触区调整、齿形反调修正等问题,切齿后的齿深和根锥角会发生变化,通过计算安装位置的顶隙可以确定啮合齿顶干涉的程度。根据齿面加工坐标系和啮合坐标系求得齿面上该点的主方向与主曲率,利用欧拉公式得到接触椭圆的长轴和短轴方向,最后根据诱导法曲率值和弹性变形量确定接触椭圆的长轴长度。按照传动误差定义得到接触路径上各点对应的传动误差值,近似反映齿轮副在空载或轻载条件下的啮合性能良好。

2.2 Ease-off及接触区控制

考虑装配、制造误差或工件变形,螺旋锥齿轮一般设计成点接触来降低装配敏感性和避免边缘接触。Ease-off拓扑图表示齿面的完全共轭面与其对应装配齿面的法向偏差值,考虑装配、制造误差或工件变形,锥齿轮副啮合被设计为点接触来降低装配敏感性和避免边缘接触。Ease-off拓扑图表征实际啮合齿轮副的侧隙分布,与齿轮副接触区传动误差具有直接的对应关系。全工序法需要同时保证齿深和齿厚最小,应以齿深和齿厚为目标函数进行优化。

基于Ease-off的接触区进行齿轮副的调整。小轮接驱动面触区调整前,螺旋角修正为-0.008 3°,压力角修正为-0.113 0°,齿长曲率修正为135.578 5 μm,齿廓曲率修正为15.174 7 μm,对角修正为-1.790 7°。非驱动面触区调整前,螺旋角修正为0.084 3°,压力角修正为-0.069 6°,齿长曲率修正为315.835 5 μm,齿廓曲率修正为33.422 5 μm,对角修正为3.667 7°。

小轮接驱动面触区调整后,螺旋角修正为-0.010 0°,压力角修正为0°,齿长曲率修正为137.575 5 μm,齿廓曲率修正为15.174 7 μm,对角修正为-1.300 0°。非驱动面触区调整后,螺旋角修正为0.010 0°,压力角修正为-0.060 0°,齿长曲率修正为315.835 5 μm,齿廓曲率修正为33.422 5 μm,对角修正为3.667 7°。此时的印痕位置较为理想,传动误差满足要求。

3 实验验证

在中大创远YKF2260 全数控螺旋锥齿轮铣齿机上进行全工序法切齿验证实验。磨刀和装刀精度是决定齿形和加工精度的重要因素,其中大轮装刀精度外刀径向误差为2.2 μm,内刀径向误差为2.0 μm,小轮外刀径向误差为1.2 μm,内刀径向误差为1.8 μm。

3.1 大轮全工序加工

大轮采用单滚工艺从大端展成到小端,初次展成刀盘线速度为60 m·min-1,进给切入刀盘转速为280.60 r·min-1,进给切入摇台角度为-35.612 1°,回退距离为0 mm。大轮展成工艺选用4 个位置进行分析,其切削厚度均为0.05 mm,展成速度均为1.403°·s-1,初次展成角度分别为36.417 6°、45.000 0°、55.000 0°、66.704 5°。

大轮切齿加工保证夹具装配精度在0.002 mm 以内,工件不校基准加工精度为DIN10 级。增加热机条件,保证主轴温升恒定,相同工艺精度达到DIN9级。进一步改用变齿加工工艺,精度提升到Din7 级,在大轮外圆部分磨削基准面,保证工件装夹的基准跳动在0.003 mm 以内。采用热机和变齿加工,精度进一步提升到DIN4 级,大轮加工效率为33.68 min。加工后对大轮进行反调,反调参数为径向刀位0.147 8 mm,水平轮位-0.937 5 mm,垂直轮位0.937 5 mm,床位0.762 9 mm,轮坯安装角0.122 1°,滚比0.005 7。反调后,大轮形貌检测结果合格。通过齿形检测和补偿,大轮齿形误差从最大0.06 mm 变化到0.01 mm 以内,保证了实际齿形与理论齿形的一致性。

3.2 小轮全工序加工

初次展成刀盘线速度为60 m·min-1,进给切入刀盘转速为280.60 r·min-1,进给切入摇台角度为-36.417 6°,回退距离为0 mm。小轮展成工艺和切削厚度、展成速度与大轮相同,同样选取4 个位置,初次展成角度分别为35.612 1°、-40.000 0°、-60.000 0°、-72.805 1°。基于大轮的加工基础,热机小轮变齿工艺精度达到DIN6 级,小轮加工效率为18.80 min,其累积和形貌测量结果合格。

3.3 啮合实验

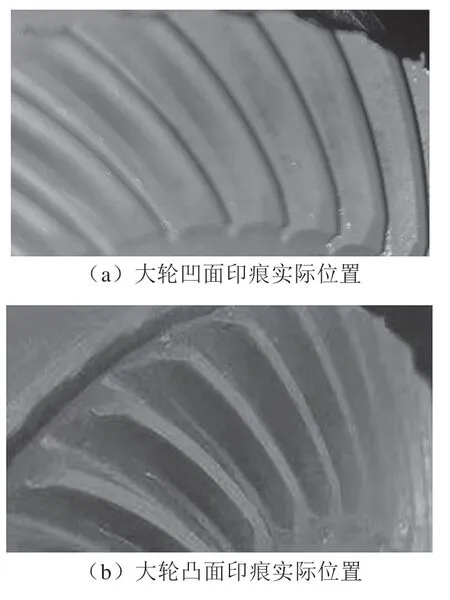

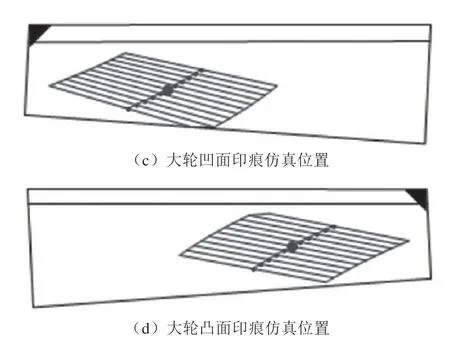

啮合大轮凹面时,带轮采用安装方式为标准安装距,保证侧向间隙为0.2 mm,大轮水平位移G=0.75 mm,小轮水平位移H=0 mm,相对垂直位移V=0 mm。啮合大轮凸面时,带轮采用安装方式为标准安装距,保证侧向间隙为0.2 mm,G=0.74 mm,H=0 mm,V=0 mm。标准安装距下的实际接触区与理论接触区如图1 所示,二者形状一致。

图1 大轮印痕位置与仿真图对比

实验证明,全工序法铣齿精度能够满足航空齿轮铣齿精度要求。齿廓形状分析是评判加工根切、收缩状态和形状判定等的重要手段,全工序法铣齿效率相较于传统五刀铣齿方法提升约50%。

4 结语

文章以小模数航空螺旋锥齿轮为研究对象,基于KIMOS 软件对全工序铣齿方法的齿面印痕进行仿真、优化和计算。在国产机床上运用小模数螺旋锥齿轮的全工序法加工技术,验证了方法的可行性,可为全工序铣齿技术在小模数航空螺旋锥齿轮领域的应用提供参考。