含粗骨料尾砂膏体长距离管输流变特性及阻力预测

王小林, 严庆文, 王洪江, 尹升华, 茶强华, 熊有为

(1.北京科技大学 土木与资源工程学院, 北京 100083; 2.西安建筑科技大学 资源工程学院, 陕西 西安 710055; 3.云南驰宏锌锗股份有限公司会泽矿业分公司, 云南 曲靖 655000; 4.长沙有色冶金设计研究院有限公司, 湖南 长沙 410000)

用全尾砂这种大宗固体废弃物制成的膏体不分层、不离析、不泌水[1],具有优异的力学性能,用于矿山充填不但能有效消除采空区灾害,还能减少尾矿库灾害,起到“一废治两害”的效果[2]。为了提高充填体强度、提高膏体流动性或弥补尾砂产率的不足,一些矿山还在全尾砂膏体中添加粗骨料。针对含粗骨料的尾砂膏体,众多学者在抗离析能力[3-4]、级配优化[5]、凝结性能[6]和充填体强度[7]等方面做了大量研究,一些学者还研究了粗骨料在尾砂膏体管道输送过程中的运移规律[8-9]。

膏体料浆主要通过管道输送到井下采空区,膏体的流变参数是管道阻力计算、管网布置和设备选型的根本依据[10]。目前针对全尾砂膏体的流变特性已做了大量研究[11-17],但对含粗骨料尾砂膏体的流变特性[18-19]研究相对较少。邓代强[20]研究了废石掺量对尾砂充填料浆流动性、和易性和保水性的影响,陈寅[19]和张修香[21]研究了固定粗骨料掺量条件下尾砂充填料浆的流变参数与浓度和灰砂比的关系。随着千米深井开采矿山的不断增多[22],膏体输送距离和输送时间将不断加长,但时间因素对膏体流变参数的影响还没有得到足够重视。实践发现,全尾砂胶结膏体的流变参数随着输送时间的增大而增大[23-24]。Jiang等[17,25-26]研究了水化时间对全尾砂膏体的流变参数的影响,含粗骨料尾砂膏体方面仅看到尹升华[18]研究了温度、粗骨料含量和水化时间对固定浓度和灰砂比尾砂膏体流变特性的影响。因此,膏体浓度、灰砂比、粗骨料含量和水化时间耦合作用下膏体流变参数的演化规律还需要进一步研究。

某铅锌矿采用含粗骨料的全尾砂膏体进行进路采空区充填,充填管道最长超过10 km,膏体管道输送时间超过2 h。本文以此为工程背景,开展流变测试,研究膏体质量浓度、粗骨料含量、灰砂质量比和水化时间等因素对膏体流变特性的影响,在此基础上建立流变参数和管道输送阻力预测模型,通过现场实测的管道阻力数据验证阻力预测模型的可靠性。

1 流变实验

1.1 实验材料

制备流变实验所需膏体的材料为某铅锌矿充填所用的全尾砂、水淬渣(粗骨料)和PC32.5R水泥。由于矿山充填骨料不像混凝土行业中那样标准,论文将粒径大于全尾砂的骨料定义为粗骨料。

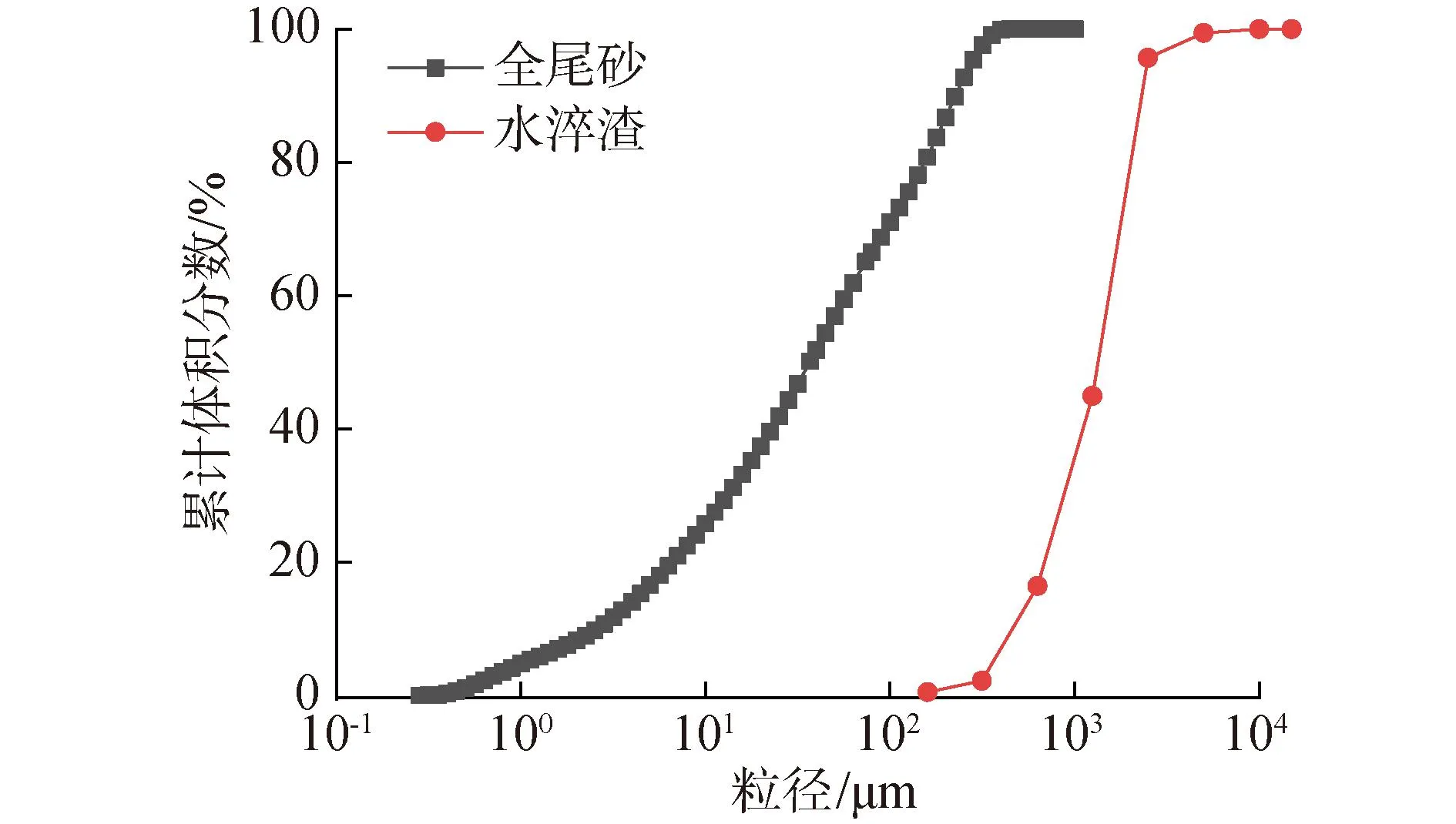

全尾砂粒径分布采用激光粒度仪进行测定,水淬渣粒径分布采用筛分法进行测定,结果如图1所示。全尾砂平均粒径78.3 μm,-20 μm占37.4%。水淬渣中粒径-5 mm占99.4%,-2.5 mm占95.7%,-1.25 mm占45%。全尾砂密度为2 780 kg/m3,水淬渣密度为3 050 kg/m3,水泥密度为3 080 kg/m3。

图1 实验材料粒径分布Fig.1 Particle size distribution of experimental materials

1.2 实验设计及方法

流变实验考虑膏体质量浓度、粗骨料含量(粗骨料占粗骨料、尾砂总质量的比例)、灰砂比(水泥质量与尾砂、粗骨料总质量的比值)和水化时间4个因素,每个因素设置4个水平,如表1所示。为表述和计算方便,将灰砂比取倒数转换为砂灰比。采用5因素4水平正交表,留一空列方便方差分析。

表1 正交实验因素及水平Table 1 Factors and levels of orthogonal experiment

为尽可能使膏体料浆在制备过程中所受剪切强度相同,使用同一搅拌机以相同的转速搅拌3 min,然后盖上保鲜膜放置相应时间,流变实验前再用同一搅拌机以相同的转速搅拌1 min。实验仪器及消除边界效应的方法见文献[13]。为尽可能地模拟管道的恒定剪切作用,先采用流变仪转子以恒定的剪切速率60 s-1(根据管径0.15 m和膏体平均流速1.12 m/s进行换算[27])对膏体料浆预剪切300 s,然后停止剪切10 s,最后将剪切速率在120 s内由0 s-1上升至120 s-1。完成测试后以0~120 s-1的剪切应力和剪切速率数据拟合得到膏体的流变参数。流变测试结束后,通过烧杯底部粗颗粒的堆积情况判断膏体料浆的均质性。

2 流变实验结果及分析

2.1 实验结果

所有配比的含粗骨料尾砂膏体在流变实验结束后,烧杯底部没有粗颗粒堆积,据此判断膏体料浆没有出现离析,可视为均质流。含粗骨料尾砂膏体典型的剪切应力与剪切速率关系曲线如图2所示,实验编号对应的膏体配比见表2。

表2 流变测试结果Table 2 Test results of rheological tests

图2 含粗骨料尾砂膏体的典型流变曲线Fig.2 Typical rheological curves of tailings paste containing coarse aggregate

由图2可见,剪切应力和剪切速率符合线性关系,可采用宾汉流变模型进行拟合:

(1)

将所有流变曲线进行线性拟合,截距和斜率分别为膏体的屈服应力和塑性粘度,如表2所示。

2.2 极差分析

质量浓度、砂灰质量比、粗骨料含量和水化时间对屈服应力的极差分别为94.31、3.46、28.74和8.49,因此各因素对膏体屈服应力的主次排序为:质量浓度>粗骨料含量>水化时间>砂灰质量比。质量浓度、砂灰质量比、粗骨料含量和水化时间对塑性粘度的极差分别为0.407 5、0.029 3、0.059 5和0.028 8,因此各因素对膏体塑性粘度的主次排序为:质量浓度>粗骨料含量>砂灰质量比>水化时间。

2.3 方差分析

极差分析只能判断各因素对指标影响的主次顺序,不能判断各因素对指标的影响程度,方差分析可以有效克服上述缺点。

屈服应力的方差分析结果如表3所示,其中F是组间均方和组内均的比值,P为在相应F值下的概率值。P<0.01时因素的影响高度显著,0.01≤P<0.05时显著,0.05≤P<0.1时有一定影响,P≥0.1时影响不显著。可见,质量浓度对膏体屈服应力的影响高度显著,粗骨料含量的影响显著,水化时间和砂灰质量比的影响不显著,排序结果与极差分析一致。文献[21]中含粗骨料尾砂膏体的水泥添加量对屈服应力的影响比浓度更显著,与本文研究结果不一致,说明每个矿山的充填材料有其特异性,所得研究结果并不具有普适性。

表3 屈服应力方差分析结果Table 3 Variance analysis results of yield stress

塑性粘度的方差分析结果如表4所示。

表4 塑性粘度方差分析结果Table 4 Variance analysis results of plastic viscosity

由表4可知,质量浓度对膏体塑性粘度的影响高度显著,粗骨料含量有一定影响,砂灰质量比和水化时间的影响不显著,排序结果与极差分析一致。

2.4 流变参数经验模型及演化规律

采用二次多项式分别对粗骨料尾砂膏体的屈服应力、塑性粘度与各影响因素的函数关系进行拟合,拟合优度R2均为0.99:

(2)

0.000 51X2X3+0.000 027X2X4

(3)

式中:X1为膏体质量浓度,%;X2为砂灰质量比;X3为粗骨料含量,%;X4为水化时间,min。

采用式(2)和式(3)分别对膏体的屈服应力、塑性粘度进行预测,预测结果与实测结果如图3。

图3 含粗骨料尾砂膏体流变参数预测与实测值对比Fig.3 Comparison of predicted and measured rheological parameters of tailings paste containing coarse aggregate

使用式(2)对膏体的屈服应力进行预测时,样本总数的68.8%预测误差在10%以下,最大误差为13.3%,平均误差为6.5%。使用式(3)对膏体的塑性粘度进行预测时,样本总数的87.5%预测误差在5%以下,最大误差为6.7%,平均误差为2.1%。可见,建立的含粗骨料尾砂膏体的流变参数经验模型具有较高的可靠度。

因此,可利用式(2)和式(3)对含粗骨料尾砂膏体的流变参数的演化规律进行分析,如图4、5所示。

图4 含粗骨料尾砂膏体屈服应力的演化规律Fig.4 Evolution of yield stress of tailings paste containing coarse aggregate

由图4可知,含粗骨料尾砂膏体的屈服应力随质量浓度的增大呈指数增长,这与全尾砂膏体的相关研究结果一致[28]。膏体屈服应力随粗骨料含量的增加呈指数减小,与工程实践相符,主要原因是粗骨料的比表面积和保水性都远小于尾砂,粗骨料含量增加后膏体自由水增多、流动性显著增加。粗骨料尾砂膏体的屈服应力随水化时间的增加呈线性增长,这与粗骨料尾砂膏体的相关研究结果一致[18],也与全尾砂膏体的相关研究结果一致[17,25],主要原因是随水化时间的增加膏体中水化产物增多、自由水减少,导致膏体质量浓度和粘性增加。Panchal[23]报导了含减水剂全尾砂膏体的屈服应力随水化时间的增加呈对数增长,是因为减水剂加快了水化反应进程。本文中粗骨料尾砂膏体的屈服应力与砂灰质量比基本无关,但文献[21]中含粗骨料尾砂膏体的水泥添加量对屈服应力的影响显著,这种差异可能与胶凝材料的矿物组成、级配和水化速度等有关。

由图5可知,粗骨料尾砂膏体的塑性粘度随质量浓度的增大呈指数增长,随粗骨料含量的增加呈线性减小,随灰砂质量比的增加呈线性增长。粗骨料尾砂膏体的塑性粘度随水化时间的增加呈线性增长,这与粗骨料尾砂膏体的相关研究结果一致[18],也与全尾砂膏体的相关研究结果一致[17,23]。可见,由于充填材料的差异,相关研究结果可能相同也可能完全相反。

图5 含粗骨料尾砂膏体塑性粘度的演化规律Fig.5 Evolution of plastic viscosity of tailings paste containing coarse aggregate

3 管道阻力经验模型

3.1 模型建立

本文研究的含粗骨料尾砂膏体料浆属于宾汉流体,在管道中稳定流动时管壁剪切应力和剪切速率关系可描述[29]为:

(4)

式中:τw为膏体料浆在管壁处所受的剪切应力,Pa;D为管道内径,m;v为料浆平均流速,m/s;8v/D为料浆在管壁处所受的剪切速率,s-1。

在水平直管道中取一段匀速流动的膏体料浆柱进行受力分析,料浆流过单位长度管道所受阻力等于料浆与单位面积管壁的摩擦力,因此管壁剪切应力可表示为[30]:

(5)

式中:im为管道单位长度的摩擦阻力,Pa/m。联合式(4)、(5)可得膏体料浆在圆管中流动时的阻力计算公式为:

(6)

将粗骨料膏体流变参数预测模型式(2)、(3)代入式(6),建立管道阻力经验模型为:

0.000 51X2X3+0.000 027X2X4)

(7)

3.2 模型可靠性验证

选择井下平直充填管道进行压力监测,约定压力表1(P1)、压力表2(P2)分别位于膏体流动方向的上游和下游。压力表1与钻孔顶部之间的管道长度为8 759 m,压力表1和压力表2之间的管道长度为438 m,压力表2之后管道长度1 500 m。采集到的管道压力数据如图6所示,采样频率为1 min。对应的充填流量为80 m3/h,膏体质量浓度为76.51%,砂灰质量比为4.25,粗骨料含量为23.5%。管道内径为150 mm,膏体料浆从地表通过2块压力表位置的理论时间为121 min。根据本文建立的管道阻力经验模型式(7),理论计算的管道阻力为1 526 Pa/m。

图6 管道压力随时间的变化Fig.6 Variation of pipeline pressure with time

由图6可知,宏观上管道压力数据波动剧烈,很难直接提取到有效数据。这主要是因为矿山充填管道长,进路空区体积和一次充填方量小,充填作业过程中大部分时间处于“膏体料浆推动润管水”和“洗管水推动膏体料浆”的不稳定流动状态。

因此,本文提出一种筛选有效管道压力数据的方法:根据生产报表,润管结束于当日23∶01,洗管开始于次日凌晨2∶53,有效压力数据应在此时间段内。膏体料浆从地表到通过2块压力表所需时间为121 min,即次日凌晨1∶00,因此选择此后24 min内较为平稳的压力数据进行分析,如表5所示。

表5 膏体充填有效管道压力数据Table 5 Effective pipe pressure data of paste filling MPa

由表5可知,该时间段内的管道压力数据波动较小,压力表1的平均读数为1.037 MPa,压力表2的平均读数为0.443 MPa,因此实测的管道阻力为1 356 Pa/m。根据经验模型计算的管道阻力为1 526 Pa/m,比实测阻力偏大12.5%,表明建立的管道阻力经验模型具有较高的可靠度,满足工程应用的精度要求。管壁实际剪切速率为67 s-1,比流变实验的平均剪切速率60 s-1大11.7%,料浆所受剪切作用更强,这很可能是预测阻力比实测阻力偏大的原因。

4 结论

1)本文通过流变实验研究了含粗骨料尾砂膏体长距离管道输送的流变特性,建立了流变参数和管道阻力预测经验模型。

2)含粗骨料尾砂膏体属于宾汉流体。膏体屈服应力影响因素主次排序为:质量浓度>粗骨料含量>水化时间>灰砂比。膏体塑性粘度影响因素主次排序为:质量浓度>粗骨料含量>灰砂比>水化时间。

3)质量浓度对膏体屈服应力和塑性黏度的影响高度显著,粗骨料含量对屈服应力的影响显著、对塑性粘度有一定影响,水化时间和砂灰质量比对屈服应力和塑性粘度的影响不显著。

4)屈服应力随质量浓度的增大呈指数增长,随粗骨料含量的增加呈指数减小,随水化时间的增加呈线性增长,与灰砂比的关系不大。塑性粘度随质量浓度的增大呈指数增长,随粗骨料含量的增加呈线性减小,随灰砂比和水化时间的增加呈线性增长。

5)本文建立的粗骨料尾砂膏体流变参数预测模型的误差小于4.3%,管道阻力预测模型的误差为12.5%,满足工程应用的精度要求。