充填膏体长期稳定性研究

鲁建国 张志勇 张新国,3 李飞帆 王星宇

(1.内蒙古自治区煤炭工业专业技术服务中心,内蒙古自治区呼和浩特市,010010;2.山东科技大学矿业与安全工程学院,山东省青岛市,266590;3.山东科技大学矿山灾害预防控制省部共建国家重点实验室培育基地,山东省青岛市,266590)

随着我国经济的高速发展,对煤炭资源的开发利用程度不断加剧,“三下一上”(建筑物下、铁路下、水体下及承压水上)压煤开采已成为我国尤其是中东部煤矿可持续发展的关键。膏体充填技术作为一种与环境相融合的开采方法,在开采“三下一上”压煤与处理煤矿固体废弃物等方面具有良好的经济效益和社会价值。充填膏体的长期稳定性是膏体充填技术成败的关键,对地表沉陷的控制效果及应用起着决定性的作用。因此系统研究充填膏体的长期稳定性有利于评价充填效果和指导安全生产。

目前,国内对膏体充填技术的研究主要侧重膏体充填材料力学性质与充填材料配比方面,而对于充填材料在特定地质条件下形成充填膏体的稳定性研究较少。本文以岱庄煤矿膏体充填工作面为例,通过现场取芯,借助岩石力学实验,对膏体长期稳定性进行了系统分析研究。

1 膏体试件制取

1.1 现场膏体取样

选取岱庄煤矿工作面为现场取样地点,鉴于混凝土28 d后能够达到长期强度,膏体试件取30 d内充填体,结合该矿的实际情况,按照3 d一个循环,每循环充填4 m计算,钻孔深度至少取40 m以上,钻孔取样如图1所示。

1.2 标准试件制取

根据岩石力学实验规范,实验采用50 mm钻头取芯,制成标准岩样为ø50 mm×100 mm的圆柱形,现场取芯后均密封保存,以确保与现场有相同的湿度和含水率。膏体标准式样如图2所示。

图2 膏体标准试件

2 岩石力学实验

膏体在膏体充填技术中主要起置换建(构)筑物下煤的作用,膏体的长期强度大小关系到充填膏体能否保持长期稳定,因此,需要对该矿工作面膏体试件及岱庄煤炭充填工作面3煤进行了岩石力学实验。通过室内试验得出充填膏体的长期强度与所置换煤的强度之间的关系,进而研究充填膏体的长期稳定性,实验在山东科技大学矿山灾害预防控制国家重点实验室MTS815.03岩石伺服实验系统上进行。

2.1 膏体拉伸实验

膏体充填之后,作为地层的一部分,在上覆岩层载荷的作用下,首先发生拉伸破坏,因此膏体长期强度对采空区充填及覆岩地表控制具有重要的作用,同时研究其抗拉强度有助于了解膏体长期强度。

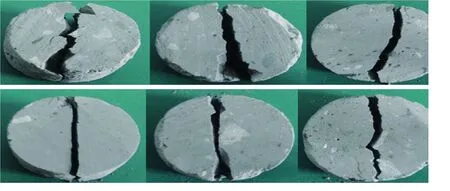

实验按岩石试样标准进行,采用巴西圆盘法间接拉伸,部分破坏后的试件如图3所示,岩石力学实验结果见表1,膏体试件抗拉强度与孔深的关系如图4所示。

图3 拉伸破坏后部分试件

图4 膏体试件抗拉强度与孔深的关系

2.2 膏体压缩实验

膏体抗压强度是指膏体在单轴压力作用下达到破坏的极限强度,在数值上等于破坏时的最大压应力,为了解膏体在上覆岩层载荷作用下所能承受的压力及变形情况,对膏体进行了单轴压缩实验。

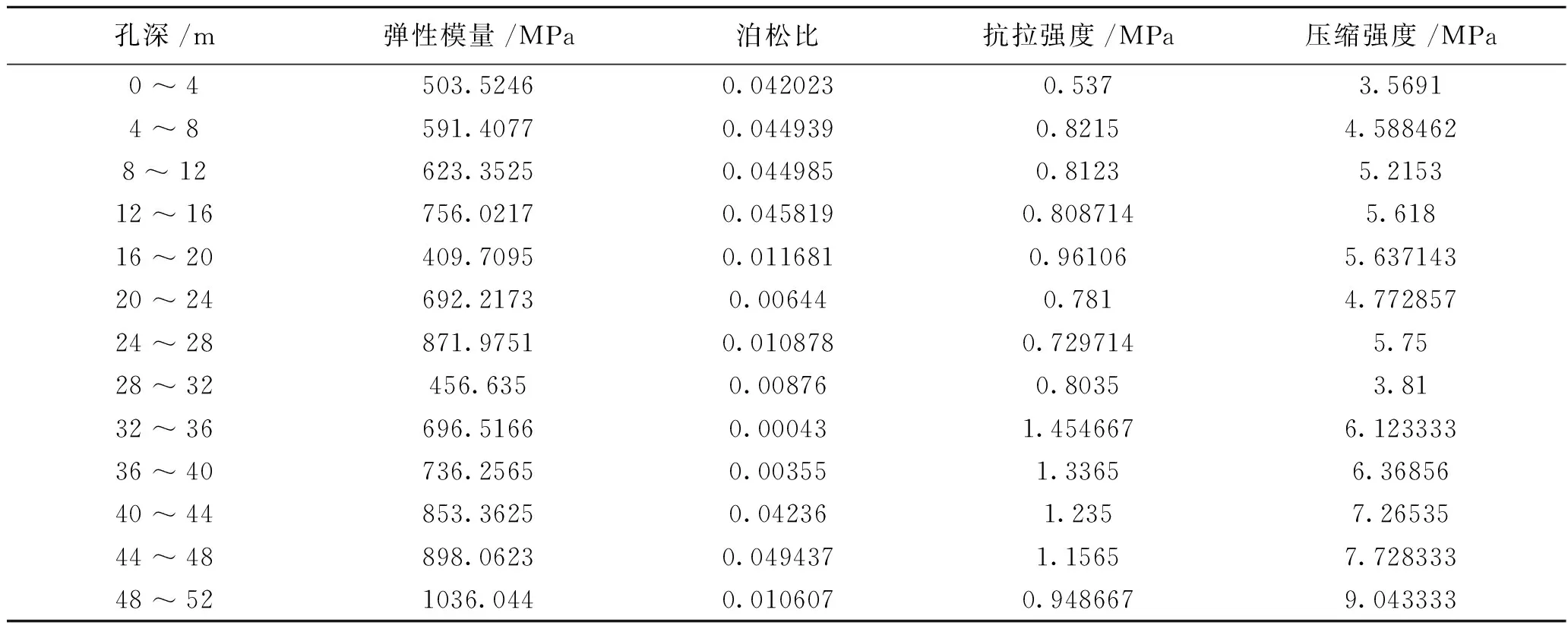

表1 岩石力学实验结果

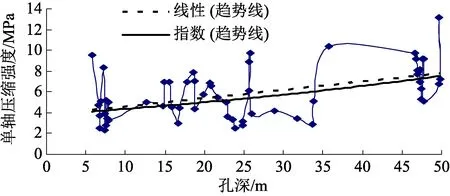

实验加载方式采用位移控制,峰前加载速度采用0.1 mm/s,峰后加载速度采用0.2 mm/s,部分破坏后的试件如图5所示,膏体试件抗压强度与孔深的关系如图6所示,膏体弹性模量与孔深的关系如图7所示,膏体试件泊松比与孔深的关系图如8所示。

图5 压缩破坏后部分试件

图6 膏体试件抗压强度与孔深的关系

图7 膏体弹性模量与孔深的关系

图8 膏体试件泊松比与孔深的关系

2.3 3煤压缩实验

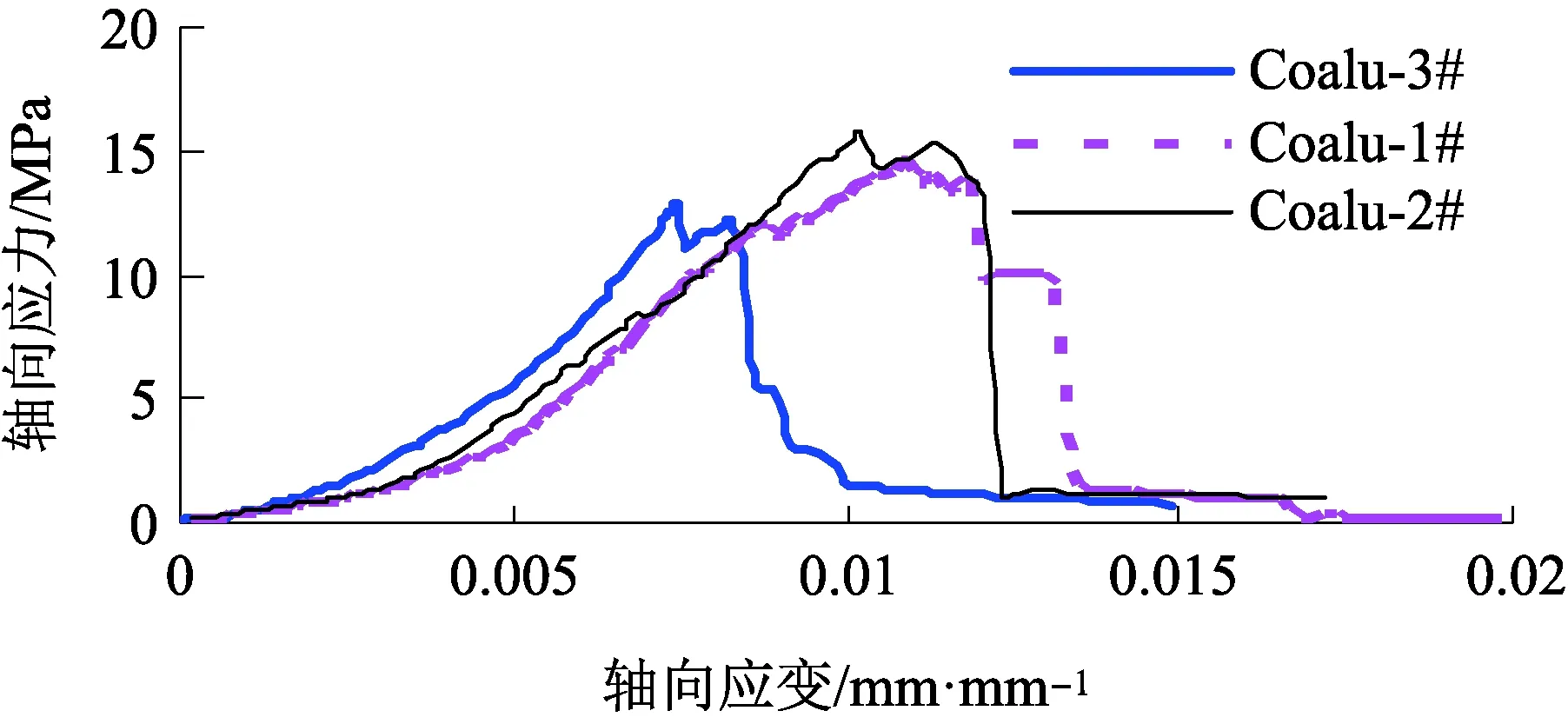

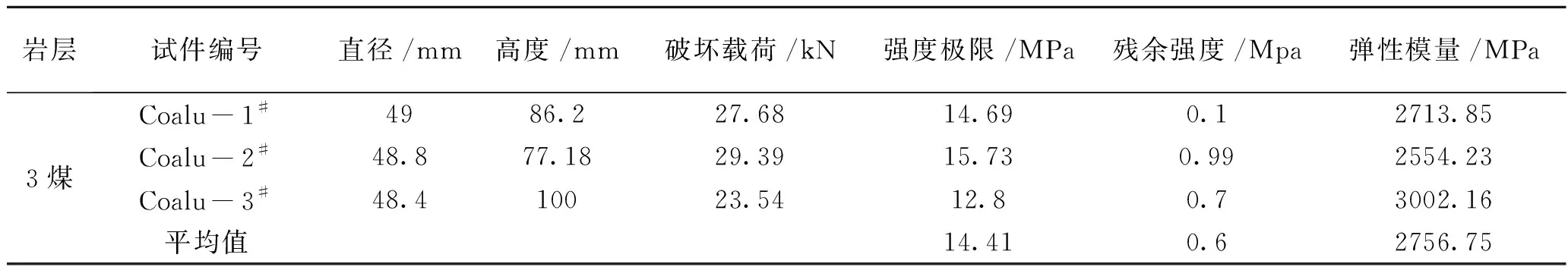

为了明确充填膏体长期强度与煤强度之间关系,现对该矿膏体充填工作面3煤进行了单轴压缩实验,以便分析膏体能否达到长期稳定。3煤单轴压缩实验结果见表2,3煤单轴压缩全应力-应变关系如图9所示。

图9 3煤单轴压缩全应力-应变关系

由表1、图4、图6、图7、图8、表2和图9可以看出:

(1)膏体的力学参数离散型较大。弹性模量是衡量物体抵抗弹性变形能力大小的尺度,其值越大,使充填体发生一定弹性变形的应力也越大,充填膏体稳定性就越强,反之发生弹性变形越大,稳定性越差。该矿充填膏体弹性模量为409.70~1036.044 MPa,平均为701.93 MPa,该值与其他类型的充填材料相比,膏体充填材料的弹性模量较大,因此该矿充填膏体弹性模量有利于控制地表沉陷,仅从弹性模量的角度考虑充填膏体的稳定性较好。

表2 3煤单轴压缩实验结果

(2)泊松比是横向变形与纵向变形的比值,反映了充填材料横向变形的程度。由岩石力学实验得充填膏体泊松比为0.00043~0.045819,平均为0.0248,泊松比偏低。因此,充填膏体在上覆岩层的作用下不会产生太大的横向变形,充填膏体的稳定性较好。

(3)30 d膏体的整体强度较好,平均抗拉强度和抗压强度分别为0.953 MPa和5.81 MPa;30 d充填体的单轴抗压强度(5.81 MPa)小于3煤式样的单轴抗压强度(14.41 MPa)。鉴于该矿原膏体充填工作面采用的是条带开采,条带充填膏体的强度及所承受的荷载与3煤相比出现明显差异,因此必须评价充填膏体的稳定性。

3 膏体长期稳定性分析

根据煤柱极限强度理论,要保证条带充填膏体的长期稳定性,一般应有1.5~2.0倍的安全系数,见式(1):

(1)

式中:F——充填体的安全系数;

σp——充填膏体强度,MPa;

Pp——充填膏体承受载荷,MPa。

充填膏体承受载荷计算公式见式(2):

(2)

式中:γ——充填膏体上覆岩层平均容重,MN/m3;

H——充填膏体埋深,m;

We——条带采空区宽度,m;

Wp——条带充填膏体宽度,m。

3.1 膏体原位强度计算

尺寸效应是表征材料的力学性能随几何尺寸变化而变化的关系,和煤体强度一样,充填膏体强度随试样尺寸的增加,其测定的强度值逐渐减小,一些学者通过室内试验提出了实验室试样测试强度与矿山充填体原位强度之间的经验关系,认为矿山井下充填体原位强度大约为实验室条件下6 英寸(152mm)标准试样强度值的三分之二。

北京矿冶研究总院郭利杰采用下列4种不同规格试模:70.7mm×70.7mm×70.7mm,ø72mm×144mm,ø85mm×170mm,ø152mm×304mm,通过尾砂胶结充填体配比试验,研究尾砂胶结充填体强度与试样尺寸和几何形状的关系,进行充填体试样尺寸效应对比试验,充填体尺寸与单轴抗压强度关系如图10所示。

图10 充填体尺寸与单轴抗压强度关系

由图10可以看出,在相同条件下胶结充填体强度在试验范围内随试样尺寸的增加而减小,呈非线性变化;不同试样水平的胶结充填体尺寸和强度关系曲线近似平行;从70.7mm增加到72mm时关系曲线急剧下降,从ø72mm增加到ø85 和ø152mm时关系曲线变化比较平缓;当试样尺寸达152mm左右,其抗压强度降低较小,曲线趋近水平。因此,煤矿充填膏体极限尺寸取160mm。

根据Hustrulid实验室煤样强度转换为现场临界立方体试件的强度计算公式,确定煤矿充填膏体原位强度计算公式见式(3):

(3)

式中:σm——立方体充填膏体的原位强度,MPa;

σc——实验室充填体试样平均单轴抗压强度,MPa;

D——实验室圆柱体试样的直径或立方体试样的边长,m;

L——实验室充填试样的极限尺寸,m。

将充填膏体凝固1个月后试样的平均单轴抗压强度为5.81MPa,圆柱体试样的直径为50mm,高度为100mm,胶结充填膏体试样的极限尺寸按160mm代入式(3),得出胶结充填膏体试块凝固1个月后的原位强度为3.25MPa;3煤标准圆柱形试件平均单轴抗压强度为14.41MPa,圆柱体试件的直径为50mm,高度为100mm,3煤的极限尺寸按900mm代公式(3),得出3煤的原位强度为3.29MPa。

由计算结果可知,充填30d后膏体原位强度与3煤原位强度相差不大;同时,根据膏体的水化时间与强度的关系,一个月后膏体的强度为最终强度的80%左右,因此充填膏体的最终原位强度为4.06MPa。

3.2 充填膏体安全系数计算

根据Bieniawski煤柱强度计算公式计算充填膏体强度见式(6):

σp=σm(0.64+0.36Wp/h)n

(6)

式中:h——充填膏体的高度,m;

n——当Wp/h>5时,n为1.4;当Wp/h<5时,n为1。

已知工作面位置最大埋深为450m,覆岩平均容重为0.025MN/m3,充填膏体原位强度4.06MPa,充填膏体高度取平均值2.7m,将上述参数代入极限强度理论计算公式(1),得出条带充填膏体安全系数为5.8,远大于充填体稳定性安全系数2.0,充填膏体能够保持长期稳定性。所以该矿充填膏体可满足矿井的安全生产,对提高企业经济效益具有重要的意义。

4 结论

(1)借助岩石力学实验研究了充填膏体及煤的强度,研究结果表明,充填膏体力学参数离散性较大,抗拉强度为0.21~2.71MPa,平均为0.95MPa;单轴抗压强度为3.57~9.04MPa,平均为5.81MPa,煤的单轴压缩强度为14.41MPa,比膏体的长期强度大,需评价膏体的稳定性;弹性模量为409.70~1036.044MPa,平均为701.93MPa;泊松比为0.00043~0.045819,平均为0.0248,泊松比偏低;充填膏体力学性能参数随着孔深增加而增大。

(2)通过理论分析得充填膏体的原位强度为4.06MPa,煤的原位强度为3.39MPa,膏体安全性系数为5.8,远大于充填体稳定性安全系数2.0,充填膏体能够保持长期稳定性。

(3)通过理论分析得出,该矿充填膏体原位强度较高,通过膏体充填技术代替条带开采能够安全释放压煤,有利于延长矿井服务年限,以产生巨大的社会价值和经济效益。