复杂采动条件下煤矿巷道围岩稳定性研究

蒋金泉 李小裕 张培鹏 丁 楠 郑有雷

(1. 山东科技大学矿山灾害预防控制省部共建国家重点实验室培育基地,山东省泰安市,271000;2.兖矿集团有限公司济宁三号煤矿,山东省济宁市,272171)

科学合理的巷道层位布置及其与工作面之间的采掘关系对于巷道围岩稳定性至关重要。本文基于济三矿实际工程地质条件,采用有限差分数值模拟软件FLAC3D,有针对性地设计3种不同巷道层位及其与工作面采掘关系的模拟方案,研究巷道在复杂采动应力条件下围岩稳定性规律。

1 工程背景及模型设计

1.1 工程背景

183下05工作面位于18#煤层采区下回风巷的北侧,东邻183下04工作面,西邻183下06工作面,南至设计停采线,工作面北部上方为183上06(北)采空区(于2014年05月09日停采),工作面南部上方为183上06(南)工作面(未开采)和183上05采空区,西侧为183上07工作面(正准备),东侧为183上04采空区183下05工作面胶带运输平巷位于工作面西侧,同煤层胶带运输平巷西侧为未开采区域,西侧3上煤层为183上07工作面(正准备)。胶带运输平巷北段位于上煤层183上06(北)采空区下方,向采空区内错距离为20 m;南段位于183上06(南)工作面(未开采)下方。

目前183下05胶带运输平巷已掘进至183上06(北)采空区下方,掘进头位于183上06(北)工作面停采线北侧约45 m处,剩余1040 m尚未掘进。根据工作面开采设计,胶带运输平巷原则上沿底板掘进,巷道设计为矩形断面,高3.8 m,宽4.8 m。平均埋藏深度820 m。

胶带运输平巷所在煤层为山西组3下煤层,煤层厚2.30~5.54 m,平均厚4.20 m,煤层倾角最大7°,平均3°。上方3上煤层厚0~4.1 m,平均厚2.20 m。北部区域3上煤层与3下煤层间距13~30 m,平均21.5 m。

1.2 模型设计

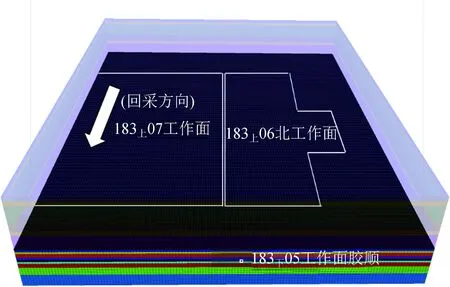

运用FLAC3D5.0数值模拟软件对3上煤层工作面及开采过程进行数值模拟,模型以济三矿地质资料,183上07工作面、183上06工作面胶带运输平巷采掘工程平面图和综合柱状图等为设计依据,进行三维数值模拟,煤岩层物理力学参数见表1,所建模型如图1所示。

图1 三维数值模型

表1 模型各岩层的岩石物理力学参数

设计模型走向长度800 m,倾向长度700 m,厚174 m。在走向方向上前后各留设100 m的煤柱,倾向方向上在183上06工作面一侧留设100 m煤柱,因183上07工作面较宽,边界煤柱的留设与否对于开采垮落稳定后巷道围岩应力效果影响较小,所以在其一侧不留设煤柱。

模型选用FLAC软件自带的应变软化力学模型,岩性层位及其参数均按照实际给定的地质资料而设定。

2 开采方案设计

根据183下05工作面胶带运输平巷布置层位以及与183上07工作面之间的采掘关系,利用FLAC3D数值模拟软件,模拟3种方案:

(1)方案一:183下05工作面胶带运输平巷先沿底板掘进,183上07工作面后回采;

(2)方案二:183下05工作面胶带运输平巷先沿顶板掘进,183上07工作面后回采;

(3)方案三:183上07工作面先回采;183下05工作面胶带运输平巷沿顶板掘进。

3 数值模拟结果及分析

3.1 方案一

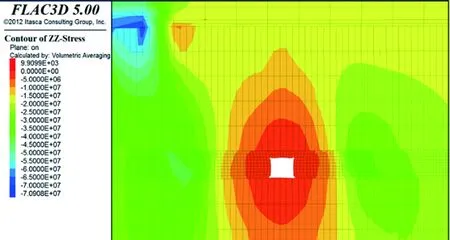

183下05工作面胶带运输平巷先沿底板掘进,183上07工作面后回采,在183上07工作面采动及超前支承压力与侧向支承压力叠加期间对胶带运输平巷巷道的变形破坏影响最大,因此,主要研究183上07工作面回采过程中超前支承压力与侧向支承压力叠加影响区域的巷道围岩采动应力分布和变形破坏规律。

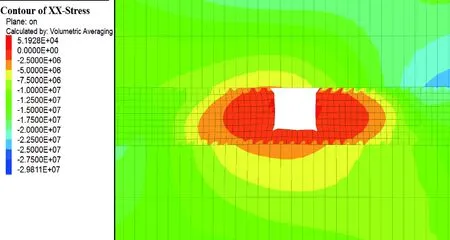

方案一巷道垂直应力分布云图如图2所示。由图2可知,巷道开挖后,在巷道两侧煤体内形成应力集中,其中巷道靠近183上07工作面帮侧支承压力峰值大于另外一帮,最大支承压力为27 MPa,且受183上07工作面底板传播应力影响严重,如图3所示。巷道采空区侧帮部侧向支承压力明显降低,最大支承压力为22 MPa,应力集中系数仅1.14,基本上不受183上07工作面底板传播应力的影响。

图2 方案一巷道围岩垂直应力分布云图

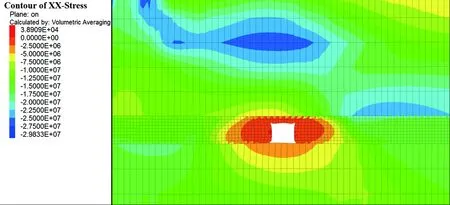

胶带运输平巷开掘后,巷道周围水平应力分布和开掘前出现明显的不同,巷道顶板内出现明显的水平应力集中现象,在巷道两侧煤体内同样出现水平应力集中现象,如图4所示。183上07工作面侧巷道帮部水平应力最大值为15 MPa,采空区侧帮部水平应力最大值为14.6 MPa,巷道两帮水平应力集中最大值相差不大,183上07工作面侧巷道帮部水平应力略大于采空区侧,如图5所示。分析原因主要是由于巷道顶板失去支撑,顶板出现下沉,在183上07工作面底板水平应力作用下下沉加剧,岩层内出现应力集中现象,而巷道两帮由于围岩采动应力的作用,煤体间产生水平挤压现象,形成了水平应力。

图3 方案一巷道垂直应力变化曲线图

图4 方案一巷道围岩水平应力分布云图

图5 方案一巷道水平应力变化曲线图

胶带运输平巷成巷后,在3上煤层底板应力和巷道围岩采动应力叠加作用下,巷道围岩发生变形破坏,如图6~图8所示。

由图6可以看出,183上07工作面侧胶带运输平巷帮部最大变形位移为577 mm,采空区侧帮部最大变形位移为348 mm,183上07工作面侧帮部位移量明显大于采空区侧帮部,主要是由于183上07工作面侧垂直应力明显大于巷道采空区侧帮部,造成工作面侧帮部煤体破坏严重,变形位移量大。

图6 方案一巷道围岩水平位移云图

由图7可以看出,胶顺巷道顶板最大下沉量为131 mm,底板底鼓量为84 mm,顶板下沉量大于底板底鼓量,主要是由于巷道沿底板掘进,顶板为煤层。

图7 方案一巷道围岩垂直位移云图

由图8可以看出,巷道周围煤体破坏以剪切破坏为主,主要是在垂直应力和水平应力作用下发生压剪破坏。当巷道煤体发生破坏后,围岩向巷道空间产生运移,此时巷道围岩表面由于弯曲变形过大产生一定程度弯拉破坏。

图8 方案一巷道围岩塑性破坏区图

3.2 方案二

方案二和方案一的采掘顺序相同,但在方案二中,胶带运输平巷沿顶板掘进。

方案二巷道围岩垂直应力分布云图如图9所示,方案二巷道围岩水平应力分布云图如图10所示。由图9和图10可知,对于胶带运输平巷沿顶板掘进,巷道两帮垂直应力和水平应力与巷道沿底板掘进变化不大,基本一致。

图9 方案二巷道围岩垂直应力分布云图

图10 方案二巷道围岩水平应力分布云图

方案二胶带运输平巷沿顶板掘进巷道水平位移云图如图11所示。由图11可知,183上07工作面侧胶带运输平巷帮部最大变形位移为538 mm,采空区侧帮部最大变形位移为329 mm,同样183上07工作面侧帮部位移量明显大于采空区侧帮部。

图11 方案二巷道围岩水平位移云图

与巷道沿底板掘进相比,两帮位移量均出现降低现象,183上07工作面侧胶带运输平巷帮部变形量减小6.7%,采空区帮巷道围岩变形量减小5.5%。

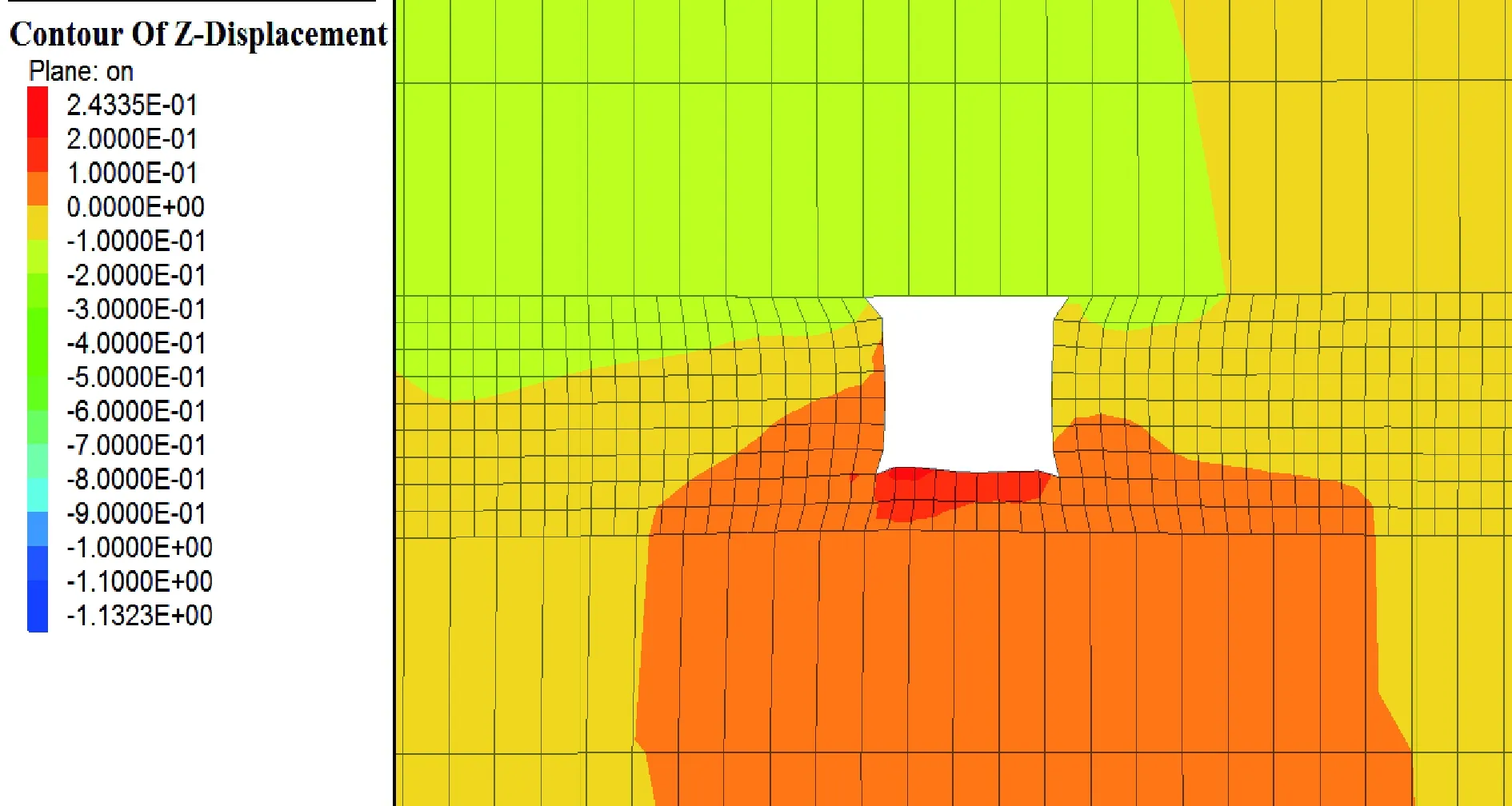

方案二胶带运输平巷沿顶板掘进巷道垂直位移云图如图12所示。由图12可知,巷道顶板最大下沉量为124 mm,底板底鼓量243 mm,此时巷道底板底鼓量明显大于顶板下沉量。

图12 方案二巷道围岩垂直位移云图

与巷道沿底板掘进相比,巷道顶板下沉量出现降低,但仅下降5.3%,巷道底板底鼓量明显增大,增大了近189%。

方案二巷道围岩塑性破坏区图如图13所示。由图13可知,巷道围岩同样以剪切破坏为主,并且在巷道围岩表面,由于变形量大,造成围岩表面弯曲变形大,出现不同程度拉破坏。

图13 方案二巷道围岩塑性破坏区图

综上所述,与巷道沿底板掘进相比,巷道沿顶板掘进,两帮位移量出现一定程度的降低,但是底板底鼓量显著增大。由此可见,底板水平应力集中程度明显高于顶板,巷道沿顶板掘进,底板在水平应力作用下易发生压剪破坏,出现底鼓。若底鼓变形速度缓慢,将会造成二次卧底,影响巷道运输;若巷道底鼓瞬间发生,将会诱发底板冲击动力灾害,造成冲击地压事故,严重影响工作面的安全生产,威胁井下人员的生命健康。因此,对于183下05工作面胶带运输平巷,沿底板掘进更加安全合理。

3.3 方案三

183上07工作面先回采,183下05工作面胶带运输平巷先沿底板掘进,即在183上07工作面采动及超前支承压力与侧向支承压力叠加对底板破坏影响后掘进巷道。因此,此次研究183上07工作面胶带运输平巷围岩采动应力分布和变形破坏规律。

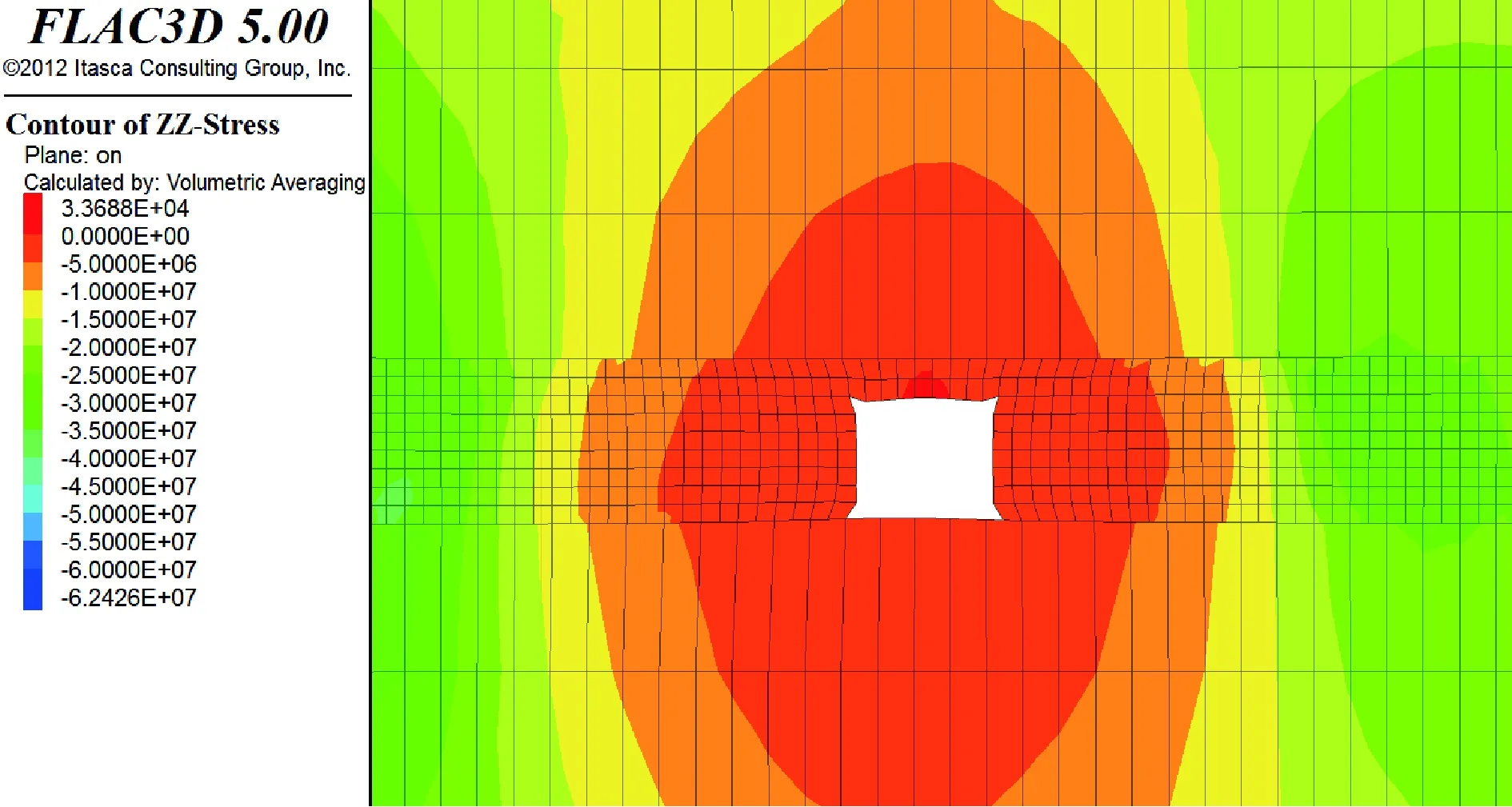

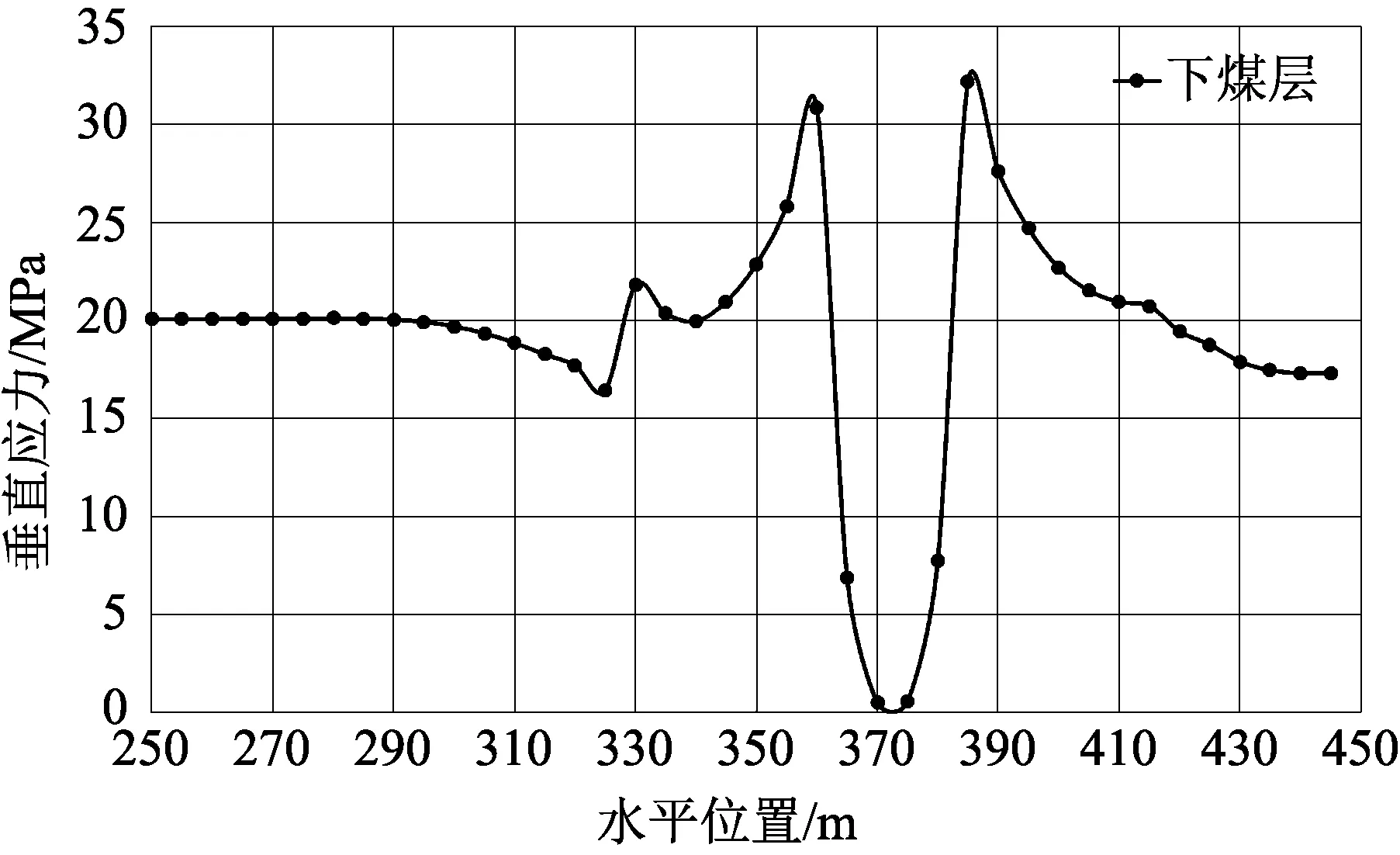

方案三胶带运输平巷垂直应力分布云图如图14所示。由图14可知,胶带运输平巷开挖后,在巷道两侧煤体内形成应力集中,其中巷道靠近183上07采空区帮侧支承压力峰值略大于另外一帮,最大支承压力为32 MPa,183上06(北)采空区侧帮部侧最大支承压力为30 MPa,巷道帮部应力集中系数为1.6,明显大于方案一巷道两帮的垂直应力,如图15所示。这主要是由于183上07工作面开采后,由于3上煤层开采范围大,上覆岩层达到充分垮落,183下05工作面胶顺基本位于倾向采空区中部,上覆垮落岩层已经压实,巷道围岩基本处于原岩应力状态,另外由于巷道埋深大,因此两帮应力集中程度高。

图14 方案三巷道围岩垂直应力分布云图

图15 方案三巷道垂直应力变化曲线图

183上07工作面开采后,胶带运输平巷位于采空区压实区下方,巷道两侧均为采空区,因此在巷道两帮形成基本对称的水平应力集中,如图16所示。胶带运输平巷两帮水平应力最大值相等,均为15.6 MPa,如图17所示。

方案三巷道水平位移云图如图18所示。由图18可知,183上07采空区侧胶带运输平巷帮部最大变形位移为437 mm,方案一与方案三相比,183上07采空区侧帮部增加了32%。183上06(北)采空区侧帮部最大变形位移为322 mm。

图16 方案三巷道围岩水平应力分布云图

图17 方案三巷道水平应力变化曲线图

图18 方案三巷道围岩水平位移云图

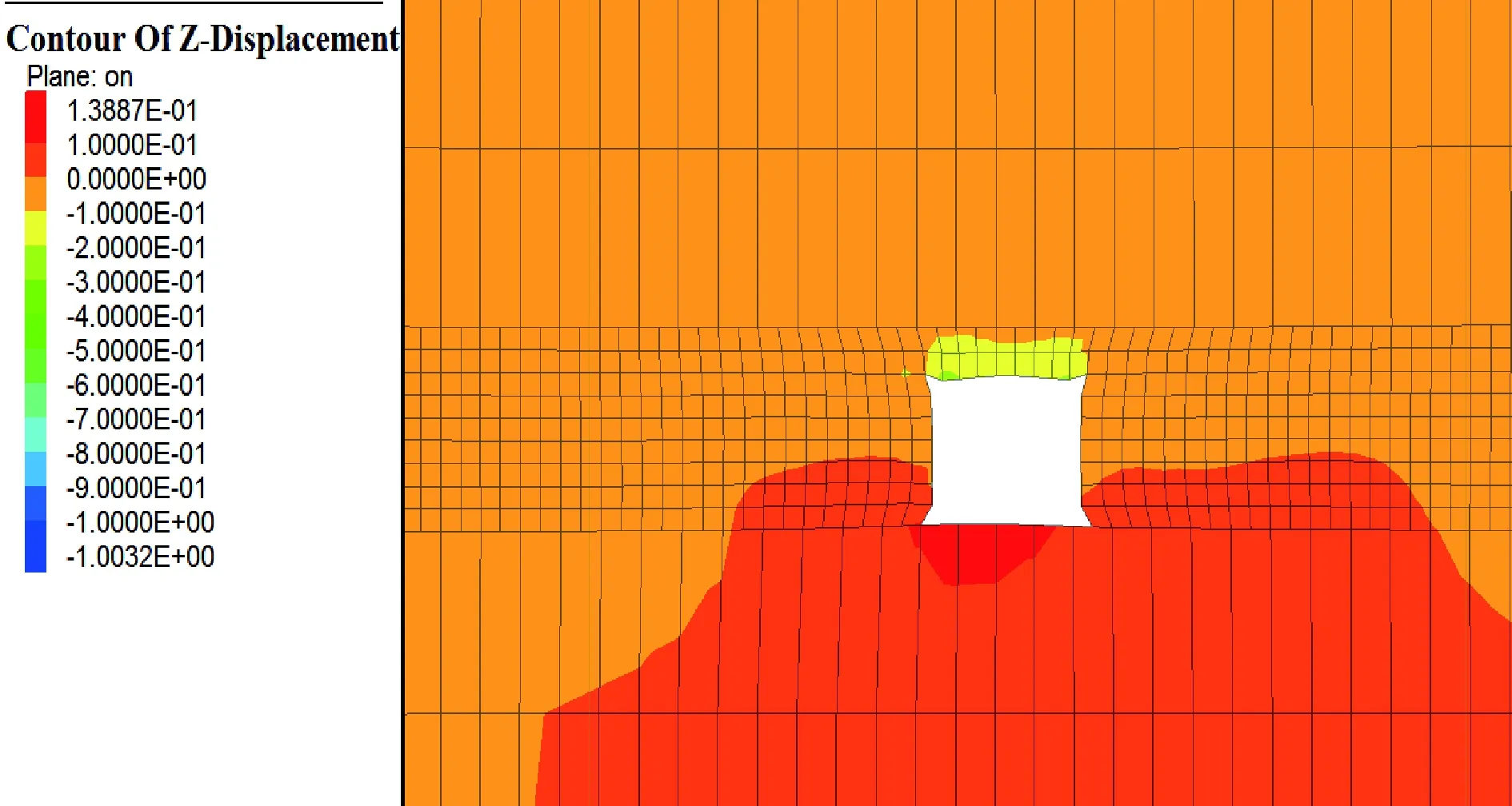

方案三巷道垂直位移云图如图19所示。由图19可知,胶带运输平巷顶板最大下沉量为202 mm,底板底鼓量为138 mm,与方案一相比,顶板下沉量和巷道底鼓量均明显增大,主要是由于采空区上覆岩层垮落压实,巷道围岩处于原岩应力状态水平应力集中成度高,巷道变形量大。

方案三巷道围岩塑性破坏区图如图20所示。由图20可知,巷道周围煤体破坏同样以剪切破坏为主,主要是在垂直应力和水平应力作用下发生压剪破坏,巷道围岩表面同样由于弯曲变形过大产生一定程度弯拉破坏。

图19 方案三巷道围岩垂直位移云图

图20 方案三巷道围岩塑性破坏区图

由此可见,对于方案三,其巷道顶底板最大变形量明显大于方案一,两帮最大变形量与方案一区别不大;但根据方案一,先掘进183下05工作面还将有利于后期工作面接续。

综合分析,优先选择方案一,即先掘进183下05工作面胶带运输平巷,后开采183上07工作面,且沿底板掘进。

4 结论

通过设计3种采掘方案进行数值模拟分析,研究得到方案二与方案一相比围岩垂直及水平应力区别小,方案二两帮移近量较方案一略小,但是底板底鼓量显著增大。因此,胶带运输平巷沿底板掘进更加安全合理。

方案三巷道两帮的垂直应力明显大于方案一,顶板下沉和巷道底鼓量均明显增大,两帮最大变形量与方案一区别不大,但按照方案一,先掘进183下05工作面有利于后期工作面接续。综合分析,采用方案一更加合理,本研究可以为相似地质条件下采掘方案布置提供一定的参考。