防卡死焊接工装的设计和应用

吴亚姣

(国机重工集团常林有限公司,江苏 常州 213000)

0 引言

在工程机械制造领域,箱体型或框架型的结构件产品经常面临一个棘手的问题:由于焊接后的收缩和变形,产品在工装上拼装点焊完成后,往往无法顺利取出。这一问题不仅影响了生产效率,增加了劳动强度,还可能对工件和工装造成损伤,甚至导致产品尺寸不符合要求[1]。为了解决这一难题,提出了一种防卡死焊接工装的设计理念。具体来说,该工装的转块与定位板相配合,转块能以转动销为中心进行转动。当工件放置在定位板上时,定位板可以准确地固定在转块上,并通过转动销进行转动。定位销的设计则确保了定位板在任何时候都能稳定地支撑工件,避免了因收缩或变形导致的卡死问题。更重要的是,这种防卡死焊接工装的转动机制。当工件需要取出时,摩擦力会带动转块跟随产品向上转动,从而避免了卡死现象的发生[2]。这一创新设计不仅能有效提高生产效率,降低劳动强度,更能保证产品的质量。为了验证这一设计的有效性,对挖掘机大臂焊件和装载机后车架进行了实际应用测试。结果表明,该防卡死焊接工装能有效防止因焊后收缩等因素导致的产品与工装的卡死问题。这一设计理念为工程机械制造领域带来了新的可能性,具有推广意义。

1 总体设计

1.1 产品分析

防卡死焊接工装应用于多个箱体型、框架型结构件产品上,以其中两个为例:①挖掘机大臂焊件;②装载机后车架。下面分别对其作简单的产品分析:

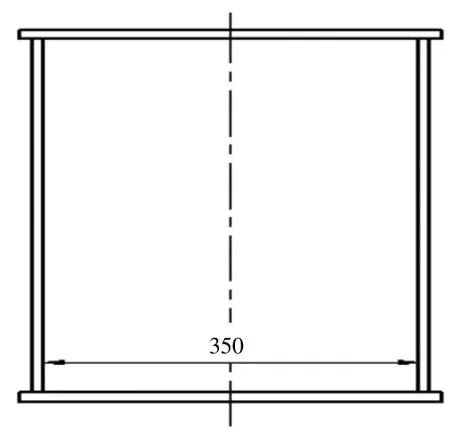

(1)挖掘机大臂焊件。图1 为大臂焊件臂板截面图,大臂焊件是挖掘机的一个关键结构件,是挖掘机工作时的主要受力部件,其质量影响整机性能和可靠性,臂板是由上下左右四块板拼焊成的,典型的箱体结构,其左右侧板开档既有尺寸要求又有对称度要求。

图1 大臂焊件臂板截面图

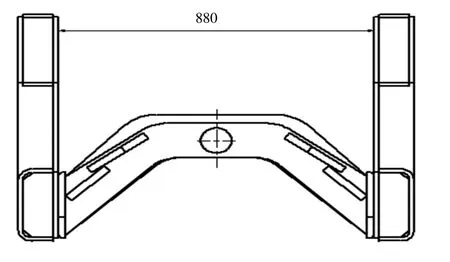

(2)装载机后车架。图2 为后车架主梁截面图,后车架是装载机的四大结构件之一,呈框架结构,其装载机的核心部件:变速箱、发动机、电动装载机上的电池等都是安装在后车架上的,而且安装位置都在后车架的主梁上,所以焊接的时候要满足左右主梁的开档尺寸要求及对称要求。

图2 后车架主梁截面图

1.2 工装设计原理

箱体或框架结构的焊件在拼装点焊后,由于焊接受力收缩,内档尺寸会相应地缩小,所以在设计工装的时候一般会选用同一顺的面定位,避免焊后收缩,工件与工装卡死难以取出。但有些产品需要保证其开档尺寸以及两侧的对称度,用内开档的面定位就能更好的保证其尺寸要求,而且在受力方向上还能有效的防止焊接变形[3]。在尝试过多种方法后,得出一种防卡死焊接工装,定位时,定位板定位工件内侧,保证产品尺寸要求。工件取出时,定位板自动转动,不再与工件贴合。工件取出后,定位板落下恢复至定位状态。

防卡死焊接工装结构设计原理:防卡死工装主要包括定位座、转块、定位板、转动销和定位销,定位销、转动销安装在定位座上,定位板安装在转块上,转块通过转动销进行转动。其关键在于两组销轴及转块之间的位置关系,转块的下端面与转动销的中心在同一直线上,转块的两个定位面——与定位板的连接面以及与定位销定位的下端面,两个面相垂直,相交点就是垂角。当拼装定位时,转块自由落于定位销轴上,转块的下端面与销轴相切,为保证定位的工件呈垂直状态,定位面必须垂直于平台,那转块的下平面就要呈水平状态,也就是定位销轴的最高点与转动销轴的中心高须保持一致。拼焊完成后工件向上取出时,摩擦力带动转块以转动销为中心跟随产品向上转动,定位板的最下端正好是转动圆的切点,只需有一点点向上的摩擦力定位板的定位面将自动与工件脱离,避免了工件与工装的卡死。

1.3 工装结构分析

下面就对上述的两个产品的应用案例进行防卡死焊接工装的结构分析。

(1)挖掘机大臂焊件工装。之前在拼焊大臂焊件左右侧板时,用左右侧板的外侧面定位,内开档利用工艺撑卡住,由于工艺撑只起到支撑作用,而且没有固定定位点,不能居中,大臂焊件点焊后对称度达不到图纸要求。

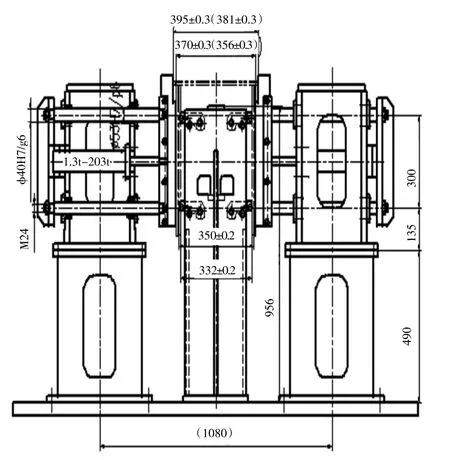

大臂焊件防卡死焊接工装如图3 所示。因大臂焊件的内部需焊接,下板是内焊完成后下胎具再单独安装的,防卡死工装用于定位大臂的左右侧板的内开档,居中放置,工装主要包括定位座、四个转动销、四个定位销、四块转块、四块定位板。大臂两侧板的宽度尺寸不是很大,两侧的转块可以安装在一个定位座上,大臂焊件侧板有一定的高度,为保证侧板的垂直度,单边上下设立两个转块、两个定位面来定位两边侧板。由于大臂比较长,一般一个4 m 左右的大臂胎具中间会放置三至四个防卡死定位座,来保证大臂的对称度。大臂焊接工序上相对比较复杂,需上两次胎具,防卡死定位座转块落于定位销上先放置两侧侧板,再放置顶板,之后压紧两侧板和顶板,保证侧板、顶板居中放置,点焊完成后两侧压紧缩回,焊件向上取出,带动转块向上转动一定的角度,定位面向内侧倾斜,顺利取出焊件后转块再次落于定位销上。焊件内焊完成后,再次上胎具时,防卡死定位座无需定位,为避免干涉,转块向上翻转落于定位座中间挡板上,定位座下面两个转块上方开设的两个小窗口就是为了定位时拨动转块的,定位和不定位时操作都很方便。

图3 大臂焊件防卡死焊接工装

(2)装载机后车架工装。之前在拼焊后车架左右主梁时,用的是同一顺面定位的方法,这样定位导致左右主梁焊接收缩程度不一致,到铰接框架和摆架中心尺寸不一样,对称度也达不到图纸要求。

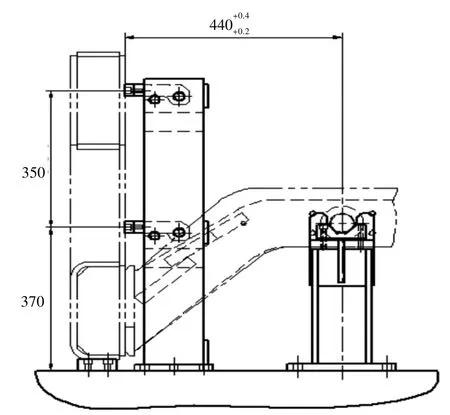

如图4 所示,后车架防卡死焊接工装用于定位后车架的左右主梁、左右两侧对称放置。单边工装主要包括定位座、两个转动销、两个定位销、两块转块、两块定位板。内开档与大臂焊件不同,左右主梁之间有一定的距离,不适合用整个定位座,所以拆分成单边定位座定位,根据主梁各截面处的高度,单边设立一个或两个转块。后车架主梁中间有个摆架支撑,一般一个后车架胎具会放置两至三组防卡死定位座。拼装时,主梁以底部和内侧定位,外侧压紧,所有点焊完成后,外侧压紧松开,后车架向上取出,各处转块向上转动,定位面不再与主梁内侧贴合,顺利取出后转块落于定位销上,为下次拼装作好准备。

图4 后车架防卡死焊接工装

2 应用案例分析

从上述两个应用案例中可以看出:内档有尺寸要求的箱体型或框架型结构件,按照常规的工装定位内档,放置工艺撑或同一顺面都是不可行的,会造成取出困难、焊接变形不一致、对称度等问题,从而影响生产效率、产品质量和美观。而防卡死焊接工装在工件取出时,利用摩擦力带动转块以转动销为中心跟随产品向上转动,定位板的最下端正好是转动的切点的原理,从而避免卡死现象的发生。又因内开档定位面和焊接收缩方向保持一致,既保证了产品尺寸还防止了焊接变形,其结构简单合理,稳定有效,节约了人力物力。两个防卡死工装的结构原理相同,只是考虑了各产品在拼装、焊接及取出过程中可能会出现的情况对防卡死工装进行了相应的调整,形成各自的专用工装。而且焊接工装的设计结构是装配形式,可以根据功用采取不同材料与工艺,有利于整体制作和调整,也利于后期更换与改进。

3 结语

防卡死焊接工装,只是提供了一种结构构思,不是所有产品都适用,而且每个产品的关键技术要求都不同,具体的工装方案还是要对应公司的各个产品特点具体分析。当然也可以通过上述两种形式的应用事例为启示,根据产品特点对工装进行更深入的改进、优化设计,例如模块化、通用化等。随着我国工程机械行业的迅猛发展,结构件在工程机械中其中发挥着巨大的作用,因此,精益生产顺应了时代的发展,降本增效在企业发展中具有非常重要的意义。上述防卡死焊接工装在适合的产品上得到应用与优化,将会产生对结构件产品的生产产生深远的影响。