地铁车辆车场线运行安全性试验研究

陈颖璞,姚治锋,张俊杰,高贤波,孙 峰

(中车青岛四方车辆研究所有限公司,山东 青岛 266031)

0 引言

城市轨道交通的快速蓬勃发展,给城市居民的出行带来了极大方便,同时也给行车运营安全带来较大的压力。在城市轨道交通线路设计中,最小曲线半径是需要考虑的重要影响因素之一;在城市土地资源日益紧张的前提下,车辆段作为大宗占地往往选择较小曲线半径来减少占地。国家标准GB 50157-2013《地铁设计规范》[1]规定车场线一般地段曲线半径不小于150 m,困难地段不做硬性要求;然而受场地限制车辆段车场线曲线半径设置往往更小,例如广州地铁鱼珠车辆段车场线最小曲线半径只有65 m[2]。地铁车辆在投入运营前需进行线路动力学性能试验,以考核车辆运行安全性。GB/T 5599 是评定铁道车辆动力学性能的重要方法标准,但无论旧版GB/T 5599-1985《铁道车辆动力学性能评定和试验鉴定规范》[3](以下简称GB/T 5599-1985),还是新版GB/T 5599-2019《机车车辆动力学性能评定及试验鉴定规范》[4],其考核最小半径曲线半径分别为300 m、250 m,并不能涵盖车场线曲线半径。更小的曲线半径,往往意味着更大的运行安全风险。冯仲伟[5]针对动车组在小半径曲线的运行安全性进行了研究;周橙等[6]针对低地板列车通过道岔区脱轨安全性进行了研究;樊美娟等[7]对直线电机车辆侧向通过小号道岔进行了动力学响应分析;李苗等[8]对地铁列车低速动态响应进行了分析研究;但他们多采用数值模拟分析的方法,并未进行试验验证。胡瀚文[9]采用检测振动加速度方式监测走行部运行安全性;丁奥等[10]基于理论和仿真的方法研究了车辆通过S 型曲线动力学性能;杨逸航[11]研究了钢轨打磨小半径曲线对车辆动力学性能的影响。但他们涉及的最小曲线半径也只有180 m。车场线是地铁车辆运行密集的场所,并且曲线半径更小,本文将从试验的角度研究地铁车辆在车场线运行安全性。

1 车辆动力学性能评价

地铁车辆动力学运行安全性主要从脱轨系数、轮重减载率、轮轴横向力三方面评判,其中轮轴横向力用于评估车辆对轨道的破坏情况,脱轨系数和轮重减载率用于评估车辆脱轨风险。

脱轨系数、轮重减载率限度值基于静力平衡推导计算得出[12];脱轨系数是评定车辆脱轨安全性的最重要的指标之一。脱轨系数限值和轮缘角、摩擦系数相关;当轮缘角一定时,脱轨系数限值与摩擦系数负相关。轮重减载率是在特定条件下由脱轨系数派生出来的辅助性指标,过大的轮重减载对脱轨安全性不利[13]。轮重减载率考核前提条件为车辆低速通过小半径曲线,轮轨横向力很小或接近于零,车轮一侧轮重远大于另一侧的情况下是否会因一侧车轮减载过大而导致脱轨,实际这种情况在动力学试验中极难碰到,除非车辆极其偏载或轨道极其扭曲(例如缓和曲线极短的大超高小半径曲线)[14]。地铁车辆装有空气弹簧系统,具有载荷偏载平衡调节能力,且车场线小半径曲线和道岔不设超高,轮重减载情况并不严重。

2 动力学试验

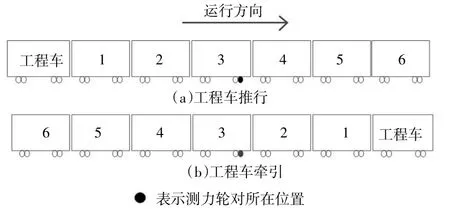

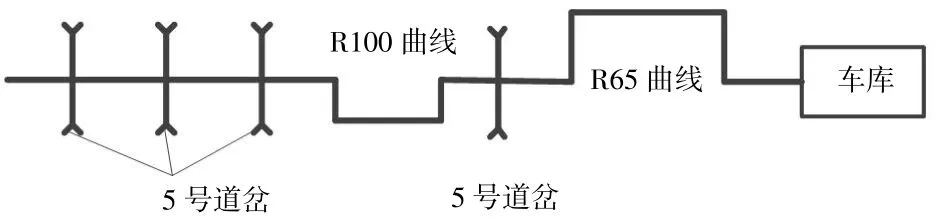

本次试验参照GB/T 5599-1985 执行,脱轨系数限值1.2。测力轮对是测量轮轨作用力最直接最准确的方法,本次试验采用测力轮对方法测量轮轨作用力,测力轮对参照GB/T 5599-1985 间断测量法制作和标定。试验车辆为6 节编组,选取中间车作为被试车,运行方向第1 位轮对(导向轮)换装测力轮对,车编组状况如图1 所示。试验路线为连续通过3 个侧向5 号道岔—半径R100 m 右曲线—侧向5 号道岔—半径R65 m 左曲线,线路示意图如图2 所示。曲线超高0 mm,无缓和曲线,5 号道岔导曲线半径65.7 m,夹直线长4.5 m。试验现场测力轮对和试验设备如图3 所示。

图1 试验车辆编组示意图

图2 试验线路示意图

图3 测力轮对和测试设备

工程车推行和工程车牵引是车辆段内两种常用的调车方式,本次试验围绕两种调车方式展开。研究了两种调车方式、不同车辆状态及不同轨道状态条件下车辆运行安全性能,车辆试验工况见表1。车辆状态分别为整备状态和故障状态(被试车空气弹簧无气);轨道干燥状态为晴天进行测试;轨道湿润状态为雨天进行测试;轨侧涂油为启动轨道涂油装置,当试验车辆通过曲线时,涂油设备将润滑油脂均匀涂抹到钢轨的内侧面,车轮和钢轨内侧面之间产生的一层油膜,使两者之从干摩擦变为有油润滑摩擦;轨距加宽为相邻道岔中间夹直线部分相对原轨距进行加宽5 mm 处理,轨距由1435 mm 变为1440 mm;试验速度分别为5 km/h、10 km/h、13 km/h、15 km/h。

表1 车辆试验工况

对试验数据结果进行汇总统计,轮重减载率最大值为0.42,限值0.65,安全余量较大;轮轴横向力最大值为38.48 kN,限值47.84 kN,安全余量较大。这里重点讨论分析不同工况条件下脱轨系数变化情况。

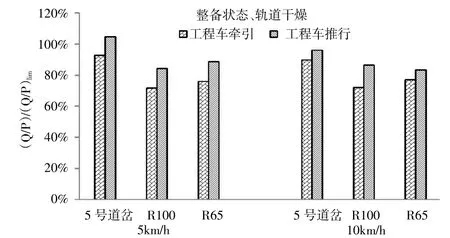

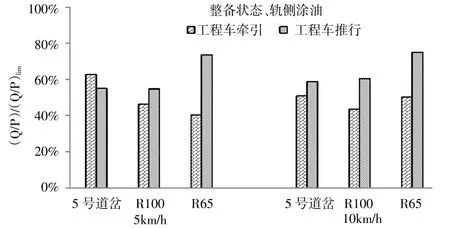

图4 所示为试验车辆整备状态、轨道干燥情况下,工程车牵引与工程车推行脱轨系数对比,试验速度分别为5 km/h 和10 km/h。文中某些图表缺失13 km/h、15 km/h 数据,是因为试验时脱轨系数最大值接近限值而取消了对应测试。由图4 可知,除工程车推行以5 km/h 通过5 号道岔脱轨系数超限值外,其余工况脱轨系数均在限值之内;工程车牵引脱轨系数小于工程车推行。在试验车辆通过5 号道岔和R65半径曲线时,出现车速5 km/h 脱轨系数大于10 km/h情况,说明并不是速度越低脱轨风险越小,建议车辆整备状态、轨道干燥情况下,调车速度保持10 km/h左右。图5 所示为整备状态、轨侧涂油,工程车牵引与工程车推行脱轨系数对比。由图5 可知,车辆整备状态、轨侧涂油条件下,试车车辆脱轨系数均在限值以内。与轨道干燥条件对比,轨侧涂油脱轨系数最大降幅38.9%,最小降幅8.3%。轨侧涂油减小了轮轨之间的摩擦,使车轮更不容易爬轨。由图2 可知,脱轨系数限值随轮轨间摩擦系数的减小呈增大趋势;轨侧涂油一方面降低了脱轨系数数值,另一方面增大了脱轨系数限值,是一种能降低车辆脱轨风险有效措施。

图4 整备状态、轨道干燥,不同调车方式脱轨系数对比

图5 整备状态、轨侧涂油,不同调车方式脱轨系数对比

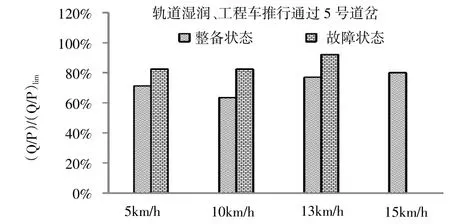

图6 所示为轨道湿润、工程车推行及不同车辆状态脱轨系数对比,试验速度分别为5 km/h、10 km/h、13 km/h、15 km/h。由图6 可知,试验车辆故障状态下脱轨系数大于整备状态;速度13 km/h,车辆故障状态脱轨系数为限值的92%,安全余量已经较小;车辆发生空簧失气故障时,即使在轨道湿润状态,调车速度不宜超过13 km/h。图7 所示为整备状态、工程车推行,不同轨道状态下脱轨系数对比。由图7 可知,相比与轨道干燥状态,同等条件下轨道湿润脱轨系数最大降幅34%;轨侧涂油脱轨系数略低于轨道湿润;相邻道岔之间夹直线轨距加宽脱轨系数为限值的94%,潜在的脱轨风险仍然较大;夹直线轨距加宽并不能有效降低车辆脱轨风险。

图6 轨道湿润、工程车推行及不同车辆状态脱轨系数对比

图7 整备状态、工程车推行及不同轨道状态脱轨系数对比

3 讨论

脱轨系数是最为直观反映轨道车辆脱轨风险的评价指标,脱轨系数计算为轮轨横向力除以轮轨垂向力,其数值的大小和轮轨垂向力和轮轨横向力大小密切相关。想要降低车辆脱轨风险,可从减小轮重减载率和轮轨横向力方向入手。轮重的增减载和车辆悬挂参数对线路扭曲的适应性相关,但车辆悬挂参数和线路扭曲均不易改动,因而想要在后期运营中调控轮重的减载并不容易。轮轨横向力主要来自轮轨间的横向蠕滑,其大小和横向黏着系数相关,水、油介质条件下会使轮轨横向黏着系数降低[15-16],从而减小轮轨横向力。在车场线小半径曲线上可以改变轮轨横向黏着系数调控轮轨横向力,降低车辆的脱轨风险。

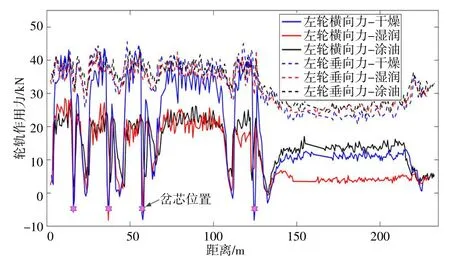

图8 所示为轨道干燥、湿润和涂油状态下左轮轮轨力历程图,图中实线代表轮轨横向力、虚线代表轮轨垂向力,六角星代表岔芯所在位置。试验车辆在通过5 号道岔和R100 m 半径曲线时左轮为爬轨侧车轮,通过R65 m 半径曲线为非爬轨侧。由图8 可知,轨道在干燥、湿润、涂油三种不同状态下,轮轨垂向力数值差异不大,且趋势一致;轮轨横向力差异较大,三种状态下轮轨横向力最大值分别为43.48 kN、28.48 kN、26.2 kN。轨道干燥状态左轮(爬轨侧)轮轨横向力明显大于轨道湿润和轨侧涂油状态,轨道湿润和轨侧涂油状态轮轨横向力数值差异不大;轨侧涂油和轨道湿润状态车辆脱轨系数小于轨道干燥状态的根本原因在于轮轨横向力的减小;试验车辆除在进出道岔轮轨横向力急剧变化外,在通过岔芯有害空间时也会出现类似情况,这是因为车轮在经过岔芯有害空间时,轮轨由接触状态变为非接触状态,导致轮轨横向力的突然释放。

图8 不同轨道状态下轮轨作用力历程图

4 结论

城轨地铁车场线具有曲线半径小、分布道岔多、道岔标号小的特点,采用测力轮对测量轮轨作用力的方法,研究了城轨地铁车辆在车场线低速运行时的动力学性能,探讨了不同轨道状态、不同调车方式对车辆脱轨系数的影响,研究成果为制定车辆在车场线的安全运营的保障措施提供数据支撑。具体研究结论包括以下几点:

(1)轨侧涂油和轨道湿润能够有效降低车辆脱轨风险,降低脱轨风险的根本原因在于减小了轮轨横向力,从而减小了脱轨系数。

(2)车辆段调车牵引车辆方案要优于推行车辆方案。

(3)车辆空簧失气状态运行安全风险高于空簧充气状态。

(4)相邻道岔之间夹直线的加宽并不能效的降低车辆脱轨风险。

(5)车辆段内调车,并不是车速越低脱轨风险越低,建议车速控制在10 km/h 左右。