球面摩擦副磨损量预测研究现状

姜沛吉,韩翠红,曲周德,周 鑫

(天津职业技术师范大学 机械工程学院,天津 300200)

0 引言

球面摩擦副常见于球面滑动轴承、关节等机械装置中[1]。球面摩擦副具有承受较大载荷和转矩的优点,并且摩擦系数和磨损率较低。为了减少摩擦和磨损,球面摩擦副通常需要在外球面的内圈与内球面的外圈间添加润滑剂,常见的润滑方式包括润滑油、润滑脂和固体润滑剂等[2]。在高温、高速和重载的环境中运行的球面摩擦副,常常会由于磨损失效而引发设备失效。球面摩擦副的磨损是球面摩擦副最主要的失效形式,磨损会使得轴承的内圈和外圈的配合间隙扩大,同时摩擦系数提升[3]。针对轴承磨损失效的表现形式,目前使用最多的是利用磨损量的变化判定球面摩擦副的失效状态[4],预测球面摩擦副的磨损量对评估和预测轴承的寿命、性能和可靠性十分关键[5]。因此,对于改进轴承的性能和延长其使用寿命,开展关于球面摩擦副磨损量的研究变得至关重要。

磨损量的预测方法采用现代的数值计算方法,包括有限元分析法和人工神经网络法等[6]。数值计算方法优点是不受试验条件限制,相对较快地得到试验结果,缺点是难以模拟真实服役条件,导致磨损量的准确度有待验证。除了考虑预测方法对磨损量的预测影响外,还需要考虑其他一些因素对球面摩擦副磨损量的预测影响。例如,摩擦副的材料选择和服役工况都会对摩擦副的磨损量产生影响。本研究探讨目前国内外研究球面摩擦副磨损量预测的常用方法和试验验证手段,并对球面摩擦副磨损量预测做了展望。

1 预测方法

1.1 有限元预测法

接触应力分布与球面摩擦副磨损量之间存在着密切的关系[7],接触应力是指在接触面上由载荷引起的应力分布情况,而磨损量则是指材料在接触过程中由于摩擦和磨损而损失的材料量。确保轴承的强度校核和磨损寿命预测的前提条件是了解接触应力分布[8]。在接触过程中,接触应力的分布对球面摩擦副磨损量起着重要的影响[9],例如,在接触应力集中的区域,可能会出现局部的剥离或磨损,而在接触应力分布均匀的区域,磨损量相对较小。因此,了解接触应力分布对于研究和预测磨损量非常重要。

通过有限元分析等数值计算方法,可以获得接触应力的分布情况[10],并进一步分析其与球面摩擦副磨损量之间的关系。如Shen 等[14]将经典的Archard 磨损模型与有限元软件相结合,研究者们使用Archard 模型分析动态磨损过程[11],而动态磨损是将磨损过程离散为多个磨损步骤进行模拟,即接触面的应力分布通过有限元分析得到,然后与数值模拟方法相结合,将磨损过程离散为多个磨损模拟步骤,采用欧拉积分公式计算总磨损量。研究者发现Abaqus 计算的最大磨损深度与实际测量结果相比存在大约10%的偏差。随后,Luo 等[12]在进一步的研究中提出了磨损步长的概念,以改善自润滑关节轴承磨损模型,并通过引入磨损步长的方法来纠正模型内部网格的畸变。通过对改进后的模型进行计算,关节轴承中间区域的磨损量最大,边界区域的磨损量逐渐减小,相对误差约为6.38%。在上述研究中,以简化计算为目的,研究者对磨损模型进行了简化,将其简化为二维形式。然而,为了获得更接近实际值的结果,其他研究者采用了三维有限元模型。如卢建军[13]进行了三维自润滑关节轴承模型的建立,模拟了各种摆动模式下的轴承运动。他运用有限元分析软件,研究了轴承在一个完整周期内的组合磨损情况,并基于轴承摩擦副的最大允许组合磨损量来估算轴承的寿命,或者在不同工况下寿命比。

综上所述,目前在使用有限元分析法计算球面摩擦副磨损量时,仍然需要在理想化条件下进行模拟,并且需要考虑计算量和计算时间的限制。随着计算机技术的进步,相信可以逐渐解决这些问题,提高模拟计算结果的准确性和可靠性。

1.2 人工神经网络预测法

人工神经网络用以模拟人脑信息处理过程,在神经元网络中存储信息,以实现高速的计算。在球面摩擦副磨损过程中,磨损量呈现非线性的变化,人工神经网络能够准确预测球面摩擦副磨损量,逼近复杂非线性关系。BP 神经网络是一种常见的人工神经网络模型,已经被验证在模拟磨损方面有广泛的应用前景[14]。如董文文[15]构建了一个3-9-1 结构的BP 神经网络模型,用于预测铜基滑动轴承材料的磨损量。研究结果表明,所预测的磨损量与实际测得值之间的最大相对误差为10.24%,而判定系数R2 为0.980,表明所构建的BP 神经网络在预测精度方面表现出较高水平。

径向基神经网络是一种常用的人工神经网络模型,它以其优秀的逼近能力而受到广泛应用。径向基神经网络采用径向基函数作为激活函数,具有对复杂非线性关系进行高度逼近的能力。ünlu 等[16]以时间、载荷和摆动频率为输入值,以摩擦因数和磨损损失量为输出值,构建了关于关节轴承在两种不同工况下(干摩擦和油润滑)的径向基神经网络模型。通过该神经网络训练,获得的摩擦因数与实验数据高度一致,而轴承磨损量的训练值与试验结果之间的误差约为0.73%。

目前,研究球面摩擦副磨损问题的人工神经网络方法多采用传统的浅层网络,层数通常为3 到4 层,这些神经网络的非线性拟合能力较弱。考虑到球面摩擦副这种多因素复杂系统,其预测准确性仍有提升的余地。因此,改进和优化现有模型是未来人工神经网络研究球面摩擦副磨损量问题的一个重要方向。

2 试验验证预测磨损量

试验验证是一种有效的测量磨损量的离线验证方法,能有效验证预测球面摩擦副磨损量方法的精确性。磨损量可以通过测定磨下材料的质量、体积或磨损厚度进行表征。根据所使用的磨损试验方法和被测材料的特性,可以选择适合的磨损量表征参量和测量方法[17]。

2.1 物理类验证法

2.1.1 称重验证法

常见的测量球面摩擦副磨损量的方法是称重法[18]。该方法通过测量试件在磨损前后的质量,并计算两者之间的差值,来确定磨损量。然而,该方法只适用于中小型试件,并且在存在难以清除的油污时,其准确性可能会受到影响[19]。贾谦等[20]对石墨推力轴承磨损测试时采用称重法,即试验前后对试件进行超声波清洗、烘干、称重,根据试验前后的重量差判断摩擦副磨损情况,得出结果磨损量为轴承质量的3‰~4‰。

2.1.2 测量直径验证法

测量直径法是利用测量摩擦副磨损的分布情况,球面摩擦副在磨损过程中是各不相同的,这些各不相同的分布有可能会造成球面摩擦副变形,通过直径的测量能够得出变形部位的质量,从而求出球面摩擦副的磨损量。但是这种测算方法如包含因变形导致的尺寸变化,那么不会得到很高的精确度,所以测量直径法并不适用于对测试精度要求高的试验。

2.1.3 磨屑分析验证法

球面摩擦副在磨损过程中会产生磨屑,将这些磨屑收集起来并分析再进行称重处理,就可以得出球面摩擦副的磨损量。但是用磨屑分析法所求得的磨损量是摩擦副全部的磨损量,而摩擦副不同部位的磨损量情况无法获得[21]。

2.1.4 位移传感器验证法

位移传感器法[22]是一种采用位移传感器放置于靠近磨损试样位置的技术,通过监测试样下沉引发的位移信号来确定磨损量。该方法具有较高的测量精度,因此在在线测量场景中得到广泛应用。张翔[23]使用位移传感器法测量自润滑轴承衬垫的磨损量。

2.2 化学类验证法

2.2.1 放射性同位素验证法

放射性同位素法是将试件的摩擦表面进行放射性同位素活化处理,然后定期测量润滑油的放射性强度或活化物的放射性强度衰减。借助这些测量结果算相应的磨损量。然而,正是由于涉及放射性物质的使用,安全性问题成为限制其广泛应用的主要因素。综合而言,放射性同位素法在磨损量测量领域具有一定的优势,但其安全性、成本和操作复杂性问题仍需要认真考虑。

2.2.2 化学分析验证法

化学分析法[24]是一种广泛用于测量磨损量的技术,其核心在于通过定量化学分析的方法,来测定润滑油中所含磨屑的成分和质量。这种方法不仅可以准确地测定不同磨损元素的质量,还可以根据材料使用情况来判断球面摩擦副磨损的位置。此方法还具备了对磨损量随时间变化的测量能力,然而,化学分析法属于间接的磨损量质量计量法,测得的是整个表面的总磨损量,无法揭示摩擦表面磨损的分布情况[25]。

综上所述,试验的方法适用于离线检测,但对轴承造成一定的磨损。对于极其小的轴承,物理类分析方法会造成磨损量计算的偏差,并受样品表面状态的影响,物理类分析法无法区分磨损和其他表面变化[26]。化学类分析法无法区分不同来源的颗粒物质,磨损过程中产生的颗粒物质可能来自磨削材料、润滑剂、外部污染物等,导致难以确定磨损的真正原因。其次,在处理样品、分析过程中分析结果易受其他因素干扰,如杂质的存在、反应条件的变化等,从而导致分析结果的误差。

因此,物理类和化学类分析法在测量磨损量时都存在一定的局限性,需要综合考虑使用测量方法,以获得更准确的数据。

3 影响预测摩擦副磨损量的因素

球面摩擦副的磨损行为极其复杂,其磨损量受多种因素影响,主要可以归纳为:(1)是材料因素,其中包括材料的硬度、抗磨性、润滑性等,这些特性直接影响了摩擦副的磨损行为;(2)是工况条件,包括速度、载荷、摩擦温度等,这些因素在运行过程中对摩擦副的磨损量产生显著影响。因此本文综述的球面摩擦副磨损量影响因素主要为以上两个方面[27]。

3.1 摩擦副材料对预测磨损量的影响

一般来说,对于球面摩擦副的材料主要对套圈材料和衬垫材料进行研究[28]。当轴承的外圈或衬垫与内圈相互接触并发生相对滑动时,不同结构的材料都会展现出各自独特的磨损特性。因此,在提高关节轴承磨损寿命方面,根据不同摩擦副的磨损特性选择适当的材料是很重要的。

Dhananjay 等[29]提出了一种自润滑关节轴承,其内圈采用了高强度、高硬度、减摩抗磨性能较佳的陶瓷材料。由陶瓷和自润滑衬垫组成的摩擦副表现出卓越的性能,大幅减少了轴承的磨损程度。

目前,自润滑关节轴承广泛采用自润滑衬垫材料和自润滑涂层材料。自润滑衬垫材料以高分子聚合物类为代表,如PTFE 织物等。在改进自润滑关节轴承方面,研究者已经关注了不同的改性方法。Yu 等[30]的探讨了八乙烯基笼型倍半硅氧烷OvPOSS 改性对PMB/PTFE 复合材料的影响,如图1 所示。从图中可以明显看出,经改性处理后的复合涂层在紫外光和原子氧辐照下表现出更好的性能,特别是在原子氧辐照性能方面有明显提升。经过改性后的复合涂层,在受到原子氧辐照后,能够形成一层类似SiO2的保护层有效防止内部材料受到侵蚀,从而大幅提升了涂层的磨损寿命。

图1 2 种涂层的摩擦因数和磨损率[30]

目前,DLC 涂层和MoS2涂层等是常见的自润滑关节轴承涂层材料。MoS2材料具有典型的层状结构,层间结合力相对较弱,这有助于形成转移膜,从而降低摩擦系数。然而,纯MoS2涂层存在磨损寿命短和耐潮性差的问题。因此,近年来的研究增多了对MoS2涂层的改性研究。目前通过不同的工艺制备,MoS2与金属以及非金属的复合涂层都有效提升涂层的自润滑性能。

李迎春等[31]学者通过喷涂技术成功制备了不同比例的MoS2/石墨复合涂层,覆盖在关节轴承内圈外表面。研究发现,当MoS2与石墨的质量比为3∶1 时,涂层的摩擦学性能达到最佳状态。相反,其他比例涂层在磨损过程中出现了明显的损伤,使涂层失去功能,EDS 能谱分析进一步揭示了涂层受到了严重磨粒磨损的影响。随后,Qiu 等[32]研究了石墨与MoS2的最佳配比。结果显示,质量比为3∶1 的石墨/ MoS2复合涂层展现出最佳的磨损寿命,并呈现出卓越的黏结性。

近年来,涂层型自润滑关节轴承备受瞩目快速发展。这主要归因于MoS2涂层、DLC 涂层等在真空环境中的卓越的摩擦学性能。然而国内成熟的型号仍相对有限,大多数研究仍停留在基础材料研发阶段。如何将新研发的杰出涂层材料应用于关节轴承上,仍需进一步探索。

3.2 服役工况对预测磨损量的影响

目前球面摩擦副应用于多个领域,在不同工况下,影响球面摩擦副磨损量的因素主要包括速度、载荷、摆动频率、摆动角度、摩擦温度、环境及其他特殊工况。这些因素对于球面摩擦副磨损性能产生显著影响。在相关研究中,已经探讨了这些影响因素在特定条件下对球面摩擦副磨损的影响。

TalatTevrüz 等[33]通过研究干滑动轴承中采用PTFE 铜网填充衬垫材料,在相同的试验条件下,发现磨损量与速度、载荷成正比逐渐增加。在滑动过程中,受载荷增加的影响,磨损量的增加比速度增加要显著,达到速度增加的1.4 倍。

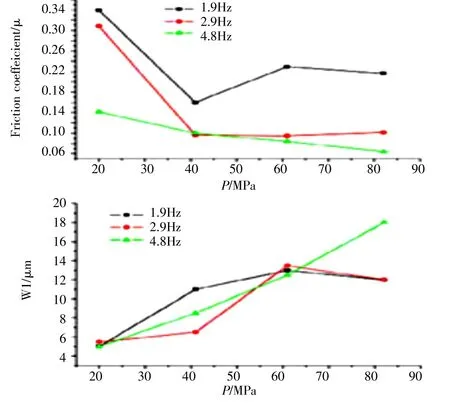

Qiu 等[34]在自润滑关节轴承领域的研究,主要关注PTFE 编织衬垫在不同载荷条件和摆动频率下的摩擦学性能,并利用扫描电子显微镜(SEM)和能量散射光谱(EDS)分析了其磨损失效机制。结果显示,随着摆动频率和载荷的增加,摩擦系数减小,磨损量增加。尤其在高频摆动条件下(4.8 Hz),磨损量对载荷的敏感度高于低频摆动条件,如图2 所示。

图2 载荷、摆动频率与摩擦系数、磨损量的关系图[34]

李喜军等[35]在摆动频率为1.9 Hz 下,对四种不同材料的关节轴承进行了对比研究,采用不同载荷(3、6、9 和12 kN)作为条件。研究结果表明,随着载荷的增加,四种轴承的磨损量和摩擦温度都持续上升。

魏立保等[36]发现在偏斜工况下,关节轴承的内、外圈会出现应力集中现象。具体来说,当偏斜角度达到1.5°时,内、外圈的相对偏斜导致受力不均衡,进而引发明显的应力集中。这种应力集中现象会增加局部接触压力加剧磨损,导致关节轴承过早失效。

由此可知,随着速度、载荷、摆动频率和摩擦温度的升高,工况条件恶化,关节轴承的磨损程度加剧,磨损量呈现上升趋势。这些研究成果为深入理解关节轴承磨损机理以及制定相应的防护策略提供了重要的理论依据。

4 结语

近年来,球面摩擦副的磨损问题备受国内外学者关注。球面摩擦副的磨损量预测对轴承寿命研究具有重要的科学意义和工程价值。然而,目前国内在球面摩擦副磨损量预测方面的基础研究还不够充分,为了适应高端装备技术长期高速发展的需求,对球面摩擦副磨损量的研究应进一步发展。

在进行球面摩擦副磨损量预测时,通常会基于理想化条件建立模型。然而,这些理想化假设可能导致模拟计算结果与实际情况存在一定的偏差。所以,如何准确模拟球面摩擦副的磨损数据,提高预测方法的精度,是球面摩擦副磨损量预测问题研究的发展趋势。综上所述,进一步发展球面摩擦副磨损量预测方法,需要考虑真实工况环境、材料特性、表面粗糙度和润滑状态等因素,并结合先进的预测方法,以提高预测球面摩擦副磨损量精度和可靠性。