重复冲击下砂岩的动态响应试验研究

吴飞鹏, 赵志强, 颜丙富, 丁乾申, 刘 静, 齐 宁, 罗明良

(1.中国石油大学(华东) 石油工程学院,山东 青岛 266580;2. 中国石油大学(华东) 非常规油气开发教育部重点实验室,山东 青岛 266580;3. 中海石油(中国)有限公司天津分公司,天津 300450)

随着油气资源开发的深化,深层、致密、超低渗等非常规储层已逐步成为油气资源的重要接替力量[1-2]。该类储层物性差、地层压力小,油井均需压裂投产,水井也需改造后才能有效注入[3]。但由于大部分储层微裂缝相对发育、非均质性强,采用水力压裂投注易引起窜流且成本高[4],此外,受储层应力差异控制,压裂往往形成两条深穿透长裂缝,难以实现井周均衡改造[5-6];常规基质酸化波及范围受限,同时也会受到储层非均质的影响,难以有效沟通天然缝网[7-8]。

以燃爆压裂[9]、电脉冲压裂[10]、高速动能水击压裂[11]等为代表的动载冲击压裂技术可轻松压开储层,并形成多条不受应力控制的径向裂缝,极大改善地层渗流能力[12-13],且可复合水力压裂、酸化压裂、基质酸化作业,降低破裂压力、增加裂缝改造体积、扩大酸液波及深度,同时该类物理法改造技术成本低、污染小、实施简便,越来越受到油田现场的重视[14-17]。其中燃爆压裂技术又称高能气体压裂技术,由爆炸压裂发展而来,具有能量高、冲击压力大等特点,能激发3-8条、5-10 m长径向裂缝[18-20],但其涉及火工品,施工作业多为单次进行,且安全问题难以保证,制约了该技术的广泛应用[21];电脉冲压裂技术[22-24]可实现多次复合作业,但作用时间为微秒级,主要以应力波冲击为主,难实现深穿透裂缝与井周压碎破坏的平衡,且电子元件脆弱,适用温度受限[25-26]。

而高速动能水击压裂是一种水动力学强冲击改造技术,主要利用循环动能水击装置,对地层进行不同加载速率和不同加载次数的水击作用,井周岩石受水击应力冲击与流体贯入性冲击的复合作用,激发多条径向裂纹[27];在冲击过程中,聚能流体沿初始裂缝继续楔入并扩展裂缝,且由于地层岩石中存在节理、缝纹、裂隙等薄弱结构面,这些薄弱结构在高压流体瞬态冲击作用下发生胀裂、剪切滑裂等,进一步增加裂缝数量及裂缝延展的范围[28-30]。相较于其它两种动载冲击压裂技术,该技术属于非火工的纯水力作用,可实现毫秒级动载冲击,在储层改造效果上能够比拟高能气体压裂技术;且可方便实现不同冲击波形的组合式循环作业,激发裂缝接力式扩展,穿透规模比高能气体压裂大;此外,作业过程可复合酸液、解堵液等药剂体系,实现一次性复合增效作业。

该技术最早可追溯至井下水锤压裂工艺[31-32],通过高速高能的流体瞬间冲击地层,达到压裂地层的目的,但该技术每次只能实现单次冲击,效率较低。随后有人提出连续水力冲击工艺技术,能够实现多次冲击压裂地层的目的,但该技术通常水击压力较小,且能量衰减严重,多用于储层解堵[33-34]。近年来,结合水击压裂的原理并引入高压脉动的低频水力脉动工艺技术[35]成为人们关注研究的重点,该技术既能产生压开裂缝的水击波,又能多次产生定向的脉冲压力波反复冲击地层岩石,一定程度上增强了储层的渗流能力,强化了开采效果[36-38]。

该技术工艺发展较快,现场应用范围较广,当前该压裂技术的关键工程问题为两个方面:其一是其井下、地面的能量转换装置,能否安全可控地将井筒内液体重力势能、地面泵压压能、流体流动动能等充分的转化为井底的水击冲击压能,提高能量转换效能,提升冲击能量;其二是对于以形成多条径向深穿透裂缝及分支缝为目标的冲击参数、冲击次数等的优化设计。本研究主要针对第二个工程问题,所蕴含的关键科学问题在于,该技术所形成的瞬态高速、高压流体的冲击下,井周岩石的损伤、破裂演化力学机制。如何实现动能水击参数的设计是该技术的关键,而水力冲击下岩石的破裂机理及控制因素敏感性是工艺设计的核心。在聚能水力冲击下岩石的破裂机理研究方面,侯冰等[39]采用致密灰岩露头开展真三轴水力压裂物模试验,分析了不同排量下的水力冲击对裂缝扩展规律的影响;杜春志[40]通过水压致裂岩体试验研究,分析了储层地应力状况、注水压力对裂缝起裂及扩展规律的影响,并得出裂缝扩展的力学条件; Wang等[41]运用有限元方法对水击应力波在不同储层条件下的传播进行计算,以此分析水击应力波在岩石内部节理、断层等天然损伤处的变化规律;Wang等[42]提出了一种三维非线性流固耦合模型,模拟高能水击裂缝在地层中的延展,分析了地应力、弹性模量和岩石抗拉强度等储层物性对裂缝形态的影响。这些研究大都致力于分析水力冲击储层的起裂规律和不同地应力等储层物性对裂缝扩展方面的影响,而岩石在聚能水力冲击下的破坏过程是一个应力冲击与流体泄入性冲击的协同耦合岩石动力学问题,流体泄入岩心的动力学响应机制和冲击参数、冲击形式对岩石破坏的影响规律等方面仍亟待深入探究。

由此,本文借助岩石动态冲击损伤模拟试验装置,探究冲击参数、冲击次数、冲击组合对破岩规律的影响,分析岩石损伤-破裂过程的力学演化机理,明确可实现多裂缝深穿透至裂的最佳参数组合,为该技术的矿场实施方案设计提供支撑。

1 高速动能水击压裂破岩试验原理及试验方案

1.1 试验设备及原理

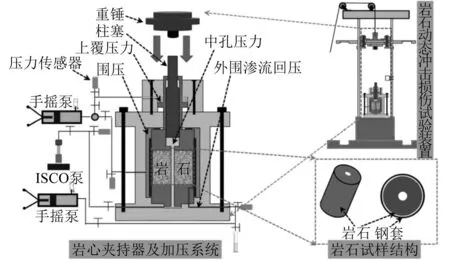

本试验采用的关键设备为岩石动态冲击损伤模拟试验装置[43],其主要由冲击发生机构、岩心夹持器、压力采集系统、加压泵组四部分组成。试验过程中,重物从一定高度自由下落冲击柱塞,柱塞压缩密封在岩心内的流体,瞬间激起高压,以流体与孔眼壁面的应力挤压与聚能流体泄入近孔区域孔缝的复合冲击效应,产生瞬态高加载速率液压冲击,这与矿场设备所产生的冲击加载条件是一致的,同时岩石所处的环境与矿场环境也是相似的,由于本试验装置为拟三轴加持,只能表征相同的应力水平,考虑到该瞬态冲击的关键在于加持应力水平,而高速冲击下应力差异的影响将被弱化,因此从岩石破裂响应规律角度,该装置可以进行相似模拟。该试验系统区别于霍普金森压杆(split Hopkinson pressure bar,SHPB)系统(可模拟位移冲击环境)[45],其既能考虑井筒内的增压致裂过程,又能考虑外部流体高压侵入的影响。此外,岩样外缘被刻有导流槽钢套片包裹,钢套外为橡胶套,橡胶套外部位围压液压腔,以此实现了岩样外缘应力条件、孔压边界的独立施加。

根据该装置工作原理,可做如下假设:①重物自由落体刚触碰柱塞时会立即随柱塞移动;②将液体压缩变形过程简化为弹性形变运动过程;③忽略活动柱塞与压力室内壁摩擦的影响;④忽略碰撞弹跳的影响;⑤冲击时,钻孔内壁无变形。

因此,根据可得到岩样不发生形变、破裂条件下,动态冲击加载速率推导公式[44]

(1)

式中:dP为压力变化,Pa;dt为时间的变化,s;AP为柱塞内部接触面积,m2;C为液体压缩系数,Pa-1;V0为模拟井眼上部增压区块体积和模拟井眼体积之和,m3;g为重力加速度,m/s2;H为重物下落高度,m;T为重物与柱塞冲击开始运动到柱塞向下运动结束的时间,s;t为柱塞开始运动后时间,s。

对上式进行积分可得到冲击过程中的压力峰值为

(2)

式中:Pmax为压力峰值,Pa;P0为模拟井眼的初始压力,Pa;m为重物质量,kg。

1.2 验证与分析

首先,采用带中孔的圆柱形钢块进行冲击试验,钢块半径为40 mm,高度为45 mm,中孔半径为3 mm。由于钢块强度大,冲击过程不会发生形变、破裂,以此模拟冲击过程孔眼空间体积不变条件下的冲击加载过程。

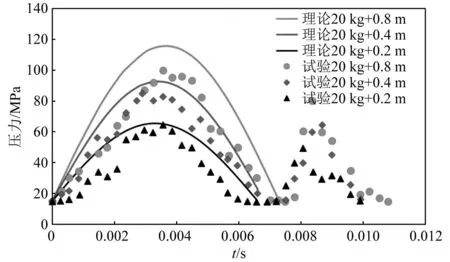

测试了自由落体重物质量为20 kg,高度分别为0.8 m、0.4 m、0.2 m三种情况下的冲击加载曲线,同时通过式(1)和式(2)理论计算钢块中孔液压冲击记载过程,其对比结果如图2所示,其中P0=15 MPa,V0=1.836 9×10-7m3,AP=2.826×10-6m2,C=0.048 5,g=9.8 m/s2。

由图2看出,初始钻孔压力为15 MPa,随着冲击高度的增加,冲击所产生的能量也随之增大,冲击的高度决定了冲击时重物的动能。其无论自由落体高如何,其冲击产生的峰值压力,试验值略低于理论值,0.8 m、0.4 m、0.2 m自由落体高度冲击条件下,理论计算峰值压力比试验值分别高15.7%、8.8%、1.6%。分析认为这种差异主要由于推导过程忽略了重物下落时与导轨的摩擦,以及柱塞冲击时与岩心夹持器壁面的摩擦导致,所以自由落体高度越高,滑动摩擦产生的能量耗散就越多,试验值的峰值压力与计算的峰值压力的误差就越大,因此,通过多组不同冲击参数组合下的曲线峰值压力与该冲击参数下的理论公式的峰值压力进行拟合回归,得到当修正系数为0.77时理论曲线和试验曲线有较好的一致性,为下一步冲击试验的理论试验方案的设计提供了依据。

1.3 试验岩样的制作

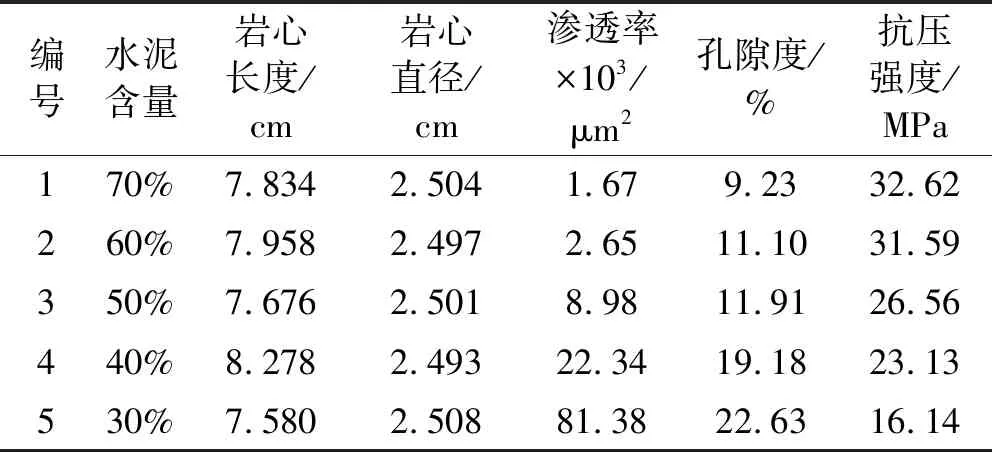

考虑每次冲击试验中岩石试样统一性,采用人造岩心完成水击压裂试验。如表1所示参考天然砂岩物性参数,具体制作步骤如下:①使用振筛机对石英砂进行筛选;②按一定砂灰比量取石英砂和水泥灰混合均匀;③加入清水搅拌混合均匀;④组装直径为80 mm的压制模具;⑤将混合物倒入模具中并安装岩心压制装置;⑥轴向上施加压力为10 MPa,持续加压2 h;⑦取出岩心且室温中养护28 d;⑧养护后岩心利用岩心切割机切割成高度为40 mm;⑨使用岩心钻孔机在岩心的中心上钻孔;⑩使用砂纸打磨断面,得到最终的岩心。

表1 人造岩样物性参数表

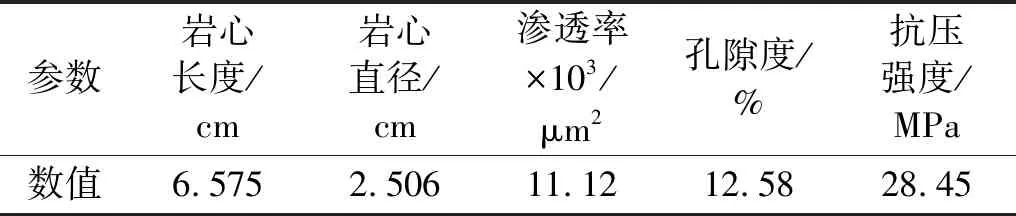

为了使人造岩心更具有代表性,更能在各种物性上贴近真实岩心,测试相关模拟岩样物性参数如表2所示,与现场真实岩心的物性对比,确定了水泥含量为50%时的人造岩心更贴近该区块的真实岩心。

表2 天然岩样物性参数表

1.4 试验流程与方案

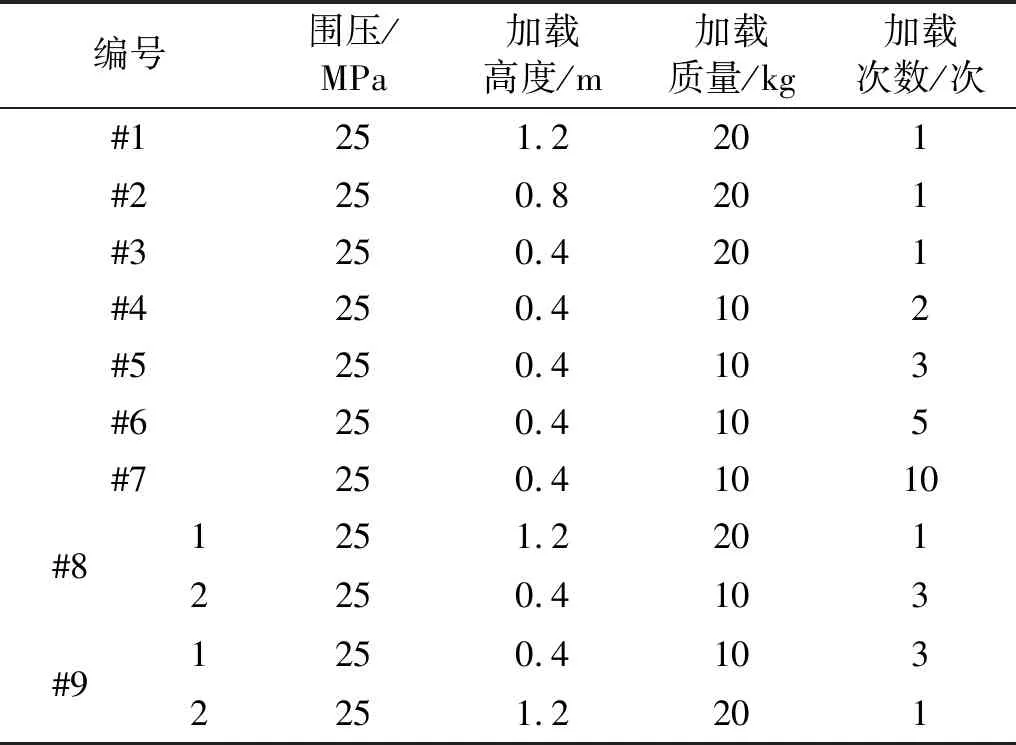

本研究着重分析单次冲击、重复冲击及变能量组合冲击,对岩石破形态及演化过程的影响规律,设计开展了三部分共9组试验,试验方案如表3所示。

表3 水击动能冲击试验方案

试验过程中,首先将人造岩心放入岩心夹持器中,使注水孔与岩心中孔完全重合;进而在岩心外部放入胶皮套筒,使其与岩心完全贴合,组装岩心夹持器;随后注水加载围压,待压力达到设定值(本研究施加25 MPa)后,观察压力波动,保证压力在设计值上下浮动不超过0.2 MPa;同时,通过平流泵向岩心中孔注水至设计值(本研究为15 MPa),观察压力波动情况,确保压力在设计值上下浮动不超过0.2 MPa;最后,调整重物质量和高度为设计值,进行释放冲击测试;跟踪采集冲击过程中孔压力值变化,试验后取出岩心,观察岩心裂缝形态。

2 高速动能水击压裂试验结果与分析

2.1 单次冲击对岩石破坏的力学机理分析

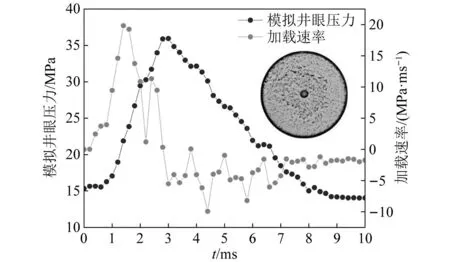

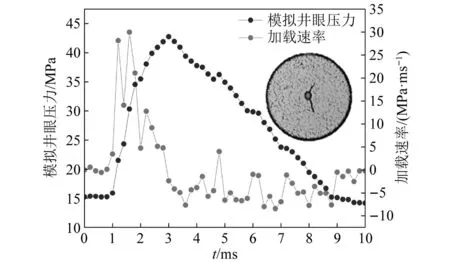

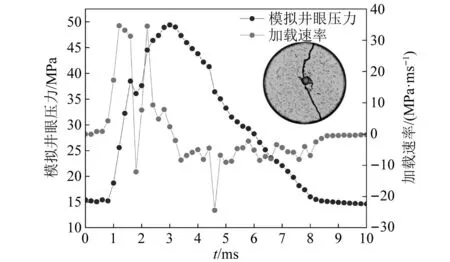

按照上述单次水击压裂破岩方案设计开展试验,#1~3组岩石受冲击后的岩石破裂情况、模拟井眼压力和加载速率变化曲线如图3~5所示:

三组试验模拟井眼内压力随时间变化趋势相同,表现为其加载速率均存在明显的三个阶段:快速上升阶段(开始加载到压力拐点)、振荡性减小阶段(压力拐点到压力峰值)、峰值后压力衰减阶段(峰值点后)。但每个阶段的节点压力、加载速率却有明显差异,对应岩石破坏形态也各不相同。主要体现在:

对于#1组(重锤高度0.4 m)试验,由于自由落体初始高度最低,其初始加载速率较小(2.48 MPa/ms),岩心孔眼内流体受挤压突破壁面孔隙界面,泄入岩石基质并快速扩容渗流。Grady-Kipp动态断裂模型[46]和Stenerding-Lehnigk动态断裂准则[47-48]压力加载速率影响了岩石内部裂纹的活化、生长,当应力波能量作用密度在门槛值和上限值之间时,应力波的每一次冲击都会导致岩石的损伤,使得裂纹在一个较低的速率下扩展。随着扩容增渗程度的加大,泄流速度逐渐接近柱塞挤压流体的速度,表现为加载速率增大至极值点(20.04 MPa/ms)后快速下降;随着柱塞的持续下行,挤压流体持续快速贯入基质,孔隙压力升高,而孔眼内压力仍未达到致裂岩石水平,因此孔眼内液压又一次快速增加,加载速率再次提升,但由于该过程中柱塞处于减速运动,且岩石基质内的流体也在不断扩容孔隙让出空间,因此其加载速率低于第一段峰值;随后,当孔眼内压力上升到峰值(36.03 MPa)后,其仍未达到致裂岩石水平,但此时柱塞运行至最低点后开始反弹,岩石中孔隙密闭体积增大,模拟井眼压力也达到峰值后逐渐呈阶梯状降低。由于挤压流体贯入岩石中是一种强断续非稳定流动,因此水击过程中的加载速率呈现剧烈震荡趋势。从冲击后岩样形态来看,该组试验下的水击作用仅对井眼壁面造成微损伤,并无明显裂缝的产生。

对于#2组(重锤高度0.8 m)试验,相对#1组自由落体高度增加一倍,理论加载速率增加1.4倍,表现为其初始加载速率约为(3.47 MPa/ms),即流体受挤增压速率增大,模拟井眼压力迅速到达拐点(34.93 MPa)。拐点后的加载速率呈现先振荡上升后再次快速下跌的趋势,表明岩石基质内部的损伤迅速累积,裂纹快速扩展,井眼周围出现宏观小裂缝的快速泄流通道,此时泄流面积瞬间扩大,泄入岩石基质的流体迅速侵占让出体积,导致孔眼内压力上升趋缓;此后,随着柱塞继续下行至最低点后开始反弹,岩心孔眼内流体进一步压缩憋起压力至峰值(42.48 MPa),由于泄入流体大多补充岩石增大的孔隙体积,因此压裂裂缝的延伸不够彻底。从岩石的破裂情况来看,该组试验下的水击作用破坏了井眼壁面薄弱区,产生一对微型水力裂缝。

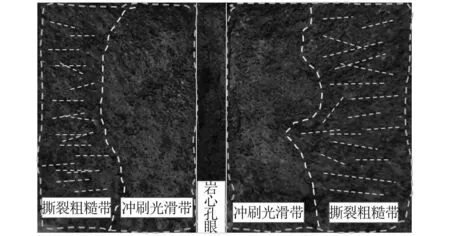

对于#3组(重锤高度1.2 m)试验,其初始加载速率(4.24 MPa/ms)、模拟井眼压力峰值(49.69 MPa)进一步增大,井眼应力波能量作用密度瞬间达到了损伤阈值,岩石受水击破裂情况更为严重。柱塞下行挤压流体开始泄入岩石基质,此时泄入速率远远小于挤压流体速率,岩心孔眼内瞬时憋起更高的压力,在孔眼内壁周围压开裂缝,同时流体楔入裂缝,进而劈裂成为贯穿缝。在裂缝初形成时,由于岩心孔眼内流体楔入裂缝补充让出体积,因此模拟井眼压力曲线到达拐点(38.17 MPa)后出现瞬时降低现象,加载速率也随之降低为负值;随着柱塞继续下行挤压流体,岩心孔眼内压力再次提升至峰值,直至贯穿缝形成后,流体大量泄出岩石,模拟井眼压力迅速降低。岩石压裂后裂缝面情况也表明了流体泄入后劈裂的过程,具体表现为在裂缝靠近模拟井眼的部分存在流体冲刷的痕迹,裂缝面比较光滑,而远端裂缝由于是被劈裂、撕开的,因此其裂缝面相对较为粗糙。此外,由于瞬间激起高压,井眼周围可能会产生破碎区域。

试验结果表明,在较低的水击能量下,流体在岩石基质中的泄入会平衡掉流体挤压速率,模拟井眼压力增幅较小,无法压开宏观裂缝,仅能对井眼壁面造成微损伤;但随着水击能量增大,微裂缝逐渐聚并串联而成宏观裂纹;当流体泄入速率远远小于挤压流体速率后,宏观裂纹因流体楔入而形成脆性崩裂裂缝,因此流体高速贯入岩石基质中可起到扩容增渗的效果,具体表现为#3组试验岩心出现一对贯穿裂缝,在孔眼周围还会出现一层破碎区域,且从端面上可以看出流体径向泄入的冲刷痕迹。

2.2 单次冲击对岩石破坏的力学机理分析

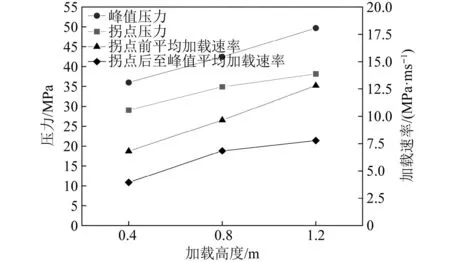

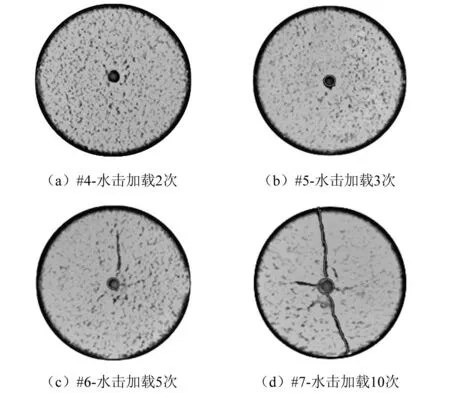

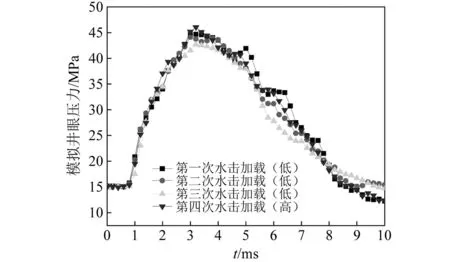

按照表2方案设计开展重复冲击试验,#4~7组岩石受冲击后的岩石破裂情况、不同重复冲击次数下压力峰值和平均加载速率变化示意图,如图8~10所示。

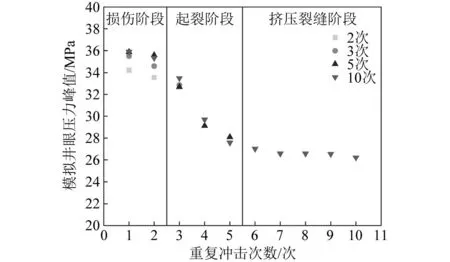

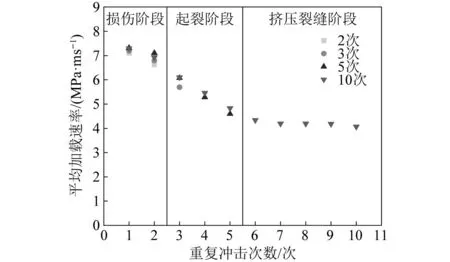

从图9可以看出,在#4~7四组试验中,每组岩心模拟井眼峰值压力均随冲击次数增加而呈减小趋势。同时,由图10可得,随加载次数增加,加载速率也逐渐减小,且同样呈现出先慢后快又变慢的阶梯变化趋势。对照四组岩心破裂情况,随加载次数增加,岩心裂缝条数增加、缝长和缝宽增大、孔眼周围损伤破碎加剧,整个破岩过程可分解为三个阶段,即近孔眼损伤、裂缝起裂扩展和应力挤压破碎。

图1 岩石动态冲击损伤模拟试验装置示意图Fig.1 Schematic diagram of the dynamic impact damage simulation test device for rocks

图2 理论计算与实测模拟井眼p-t曲线对比图Fig.2 Comparison of theoretical calculation and actual simulated borehole p-t curve

图3 0.4 m重物高度冲击时模拟井眼p-t曲线Fig.3 Simulated borehole p-t curve at 0.4 m weight height impact

图4 0.8 m重物高度冲击时模拟井眼p-t曲线Fig.4 Simulated borehole p-t curve at 0.8 m weight height impact

图5 1.2 m重物高度冲击时模拟井眼p-t曲线Fig.5 Simulated borehole p-t curve at 1.2 m weight height impact

图6 不同加载高度下的各压力、加载速率曲线Fig.6 Curves of each pressure and loading rate under different loading heights

图7 裂缝面区域示意图Fig.7 Schematic diagram of the crack surface area

图8 岩石冲击后的破裂情况图Fig.8 Rupture of rock after impact

图9 不同重复冲击次数下压力峰值Fig.9 Peak pressure at different number of repeated impacts

图10 不同重复冲击次数下加载速率Fig.10 Loading rate at different number of repeated impacts

首先在近孔眼损伤阶段,由于岩石破裂强度较大,模拟井眼压力不足以造成岩石内壁起裂,仅靠高压流体快速泄入冲刷作用对其造成损伤,因此该阶段具体表现为岩石受水击后的损伤范围仅仅局限在孔眼附近,岩石内壁损伤程度较小,形成微小裂纹,其加载速率较大,模拟井眼压力峰值较高;进入裂缝起裂扩展阶段后,由于岩石破裂强度受损伤而降低,孔眼内流体受挤压开始泄入损伤薄弱区,微裂缝、裂纹端面受流体挤胀作用发生扩展并沿尖端延伸,从而形成多条径向宏观裂缝,该阶段具体表现为岩石受水击作用后损伤范围由岩心孔眼向四周扩展,开始出现多条贯穿井眼的宏观裂缝,相应的加载速率及模拟井眼压力峰值也因流体快速补充到扩容体积而迅速下降;冲击次数到达临界次数5次之后,进入应力挤压破碎阶段,此时岩心孔眼内流体受挤压持续沿裂缝泄入,促使裂缝产生重复的张开与闭合,这种裂缝响应将大程度平衡掉液压冲击能,因此加载速率变得很小,岩心宏观裂缝不断被冲刷、张开。同时,高压流体也会沿着裂隙贯入,形成支缝,因此该阶段具体表现为岩石受水击作用后损伤范围增大至整个岩心,主裂缝因流体泄入、冲刷而变得更宽且光滑,与伴生的多条支缝一并构成裂缝缝网。当岩石泄流能力完全平衡掉冲击能量后,压缩流体直接沿裂缝泄入岩石外,模拟井眼压力很难再憋起,加载速率也持续维持在较低水平。由此,循环水力冲击致裂是多次加载激发的微裂纹不断演化、累积、贯穿的过程。

相较于单次高能量水击压裂试验,对岩心进行重复低能量冲击能够有效降低破裂强度,且岩心的破裂形态多以缝网的形式存在,比单次高加载能量试验所产生的1条或2条水力缝更为优越。但仅依靠低加载能量的重复冲击,会因流体反复挤压、冲刷孔眼壁面,而造成大范围损伤破碎、压实,这一定程度上抑制了基质增渗效果。因此,合理配置每次冲击的能量等级,实现起裂与扩展的协同作用,将更有利于多条裂缝的脆性扩展。由此,本研究设计#8和#9两组组合冲击试验,以探究不同加载能量组合对岩石破裂形态的影响规律。

2.3 组合冲击下对岩石破坏的演化机理分析

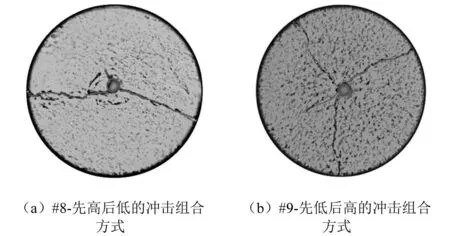

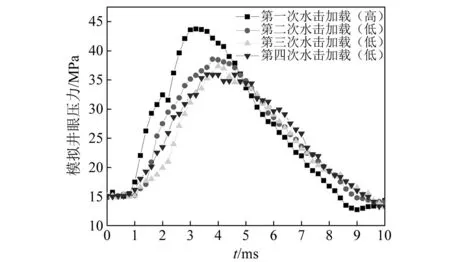

两组试验分别设定“先高后低”和“先低后高”的加载组合,岩心破裂情况及冲击过程岩心孔眼的p-t曲线如图11~13所示。

图11 岩石破裂情况Fig.11 Rock fracture condition

对于“先高后低”加载组合水击试验(见图12),高能量水击下的模拟井眼压力要明显大于低能量水击,且随水击次数增加,模拟井眼压力峰值也呈现逐步下降趋势。从岩石的破裂形态看,水击作用致其孔眼内壁损伤破裂严重,并形成贯穿裂缝。先进行首次高能量水击时,岩石孔眼内流体受挤压会像“楔子”一样楔入岩石,直接造成岩石内部发生破坏起裂形成宏观水力裂缝,而由于水击能量大多集中于岩心孔眼附近,致使孔眼内壁坍塌破碎。随后的多次低能量冲击中,岩石孔眼中的流体直接沿贯穿裂缝泄出岩石,抑制了多裂缝的竞争性开启,且模拟井眼压力变化不再明显,此外,孔眼内壁由于受到大量流体的反复冲刷而造成井周压实,降低扩容增渗效果。

图12 “先高后低”加载组合模拟井眼p-t曲线Fig.12 Simulated borehole p-t curve with “high first, then low” loading combination

而对于“先低后高”加载组合水击试验(见图13),在低能量水击阶段,模拟井眼压力随水击次数增加而逐渐降低,在进行第四次高能量水击时,模拟井眼压力迅速攀升,超过低能量水击阶段下任意一次的峰值压力。从岩石的破裂形态看,多条宏观裂缝沿孔眼向岩石四周竞争性起裂,且宏观裂缝尖端及薄弱点发育出多条小型分支缝,最终构成破碎缝网。在多次低能量的水击作用下,岩心孔眼内液体受挤压侵入岩心,其内部薄弱面逐渐起裂,率先形成微损伤和扩容通道,随着流体持续泄入岩石基质,其孔隙压力也随之升高,连续的低能量冲击对岩心造成渐进式累积损伤;在最后一次的高能量水击作用下,岩心孔眼内瞬间憋起高压,挤压流体“楔入”并撕裂岩石形成多条宏观裂缝,而在低能量加载阶段形成的微裂缝、微裂纹同时得到的扩展、沟通、延伸,最终形成宏观主裂缝贯穿岩心、多条分支裂缝交错连接分布的破碎缝网。

图13 “先低后高”加载组合模拟井眼p-t曲线Fig.13 Simulated borehole p-t curve with “low first, then high” loading combination

综上所述,“先高后低”加载组合是先以高能量冲击造成岩心直接破裂,后以低能量冲击对裂缝进行扩展,岩心易形成少数几条贯穿裂缝,但孔眼又因流体的反复冲刷坍塌破碎,影响增渗效果;而“先低后高”加载组合则是先以低能量冲击对岩心造成累积损伤,后以高能量冲击破坏岩石结构,形成含有多条主裂缝与分支缝的破碎缝网;因此,整体上,“先低后高”加载组合更易形成多条宏观裂缝,且对岩石的损伤程度及增渗扩容效果更好。

3 结 论

(1)对于单次高速动能水击破岩,在8.5 MPa/ms的冲击加载速率下,岩石呈现出流体泄入损伤孔眼的破坏模式;当加载速率提高到13.4 MPa/ms时,岩石呈现出微裂缝聚并串联成宏观裂纹的破坏模式;当压力加载速率提高到15.5 MPa/ms时,岩石呈现出流体楔入形成脆性崩裂裂缝的破坏模式。

(2)随着冲击次数的增加,岩石损伤破坏呈现近孔眼损伤(1~2次)-裂缝起裂扩展(3~5次)-应力挤压破碎(6~10次)三个过程。首先凭借水力冲刷作用对岩石造成损伤,随后流体开始泄入损伤薄弱区及微裂缝,形成多条径向宏观裂缝,随着流体持续沿裂缝泄入岩石远端并冲刷裂缝缝面,缝长、缝宽大幅增加,但随着冲击次数的增加也会产生压碎、压实井眼的不利影响。

(3)“先高后低”加载组合虽然也能够形成宏观裂缝,但后续的重复水力冲刷作用易造成井壁压实,从而降低增渗效果;而“先低后高”加载组合更易形成含有多条主裂缝与分支缝的破碎缝网,对岩石的损伤程度及增渗扩容效果更好。

——以准噶尔盆地玛湖凹陷致密砾岩为例