基于压电筒状叠堆的无线金属腐蚀探针设计及性能研究

王建军, 刘鸿辉, 曹亚雷, 符轩铭, 李伟杰, 罗明璋, 兰成明

(1. 北京科技大学 数理学院,北京 100083; 2. 北京科技大学 土木与资源工程学院,北京 100083;3. 大连理工大学 土木工程学院,辽宁 大连 116024; 4. 长江大学 电子信息学院,湖北 荆州 434023)

腐蚀挂片方法已经被广泛应用于石油和天然气管道腐蚀速率的评价[1-2]。该方法需要将腐蚀挂片安装在管道的关键部位,并周期性地测量挂片的质量损失以准确评估腐蚀速率[3-4]。虽然相对简单,但费时费力,不易实现在线监测[5]。

压电阻抗技术是一种非常有前景的监测技术,已被广泛应用于多种工程领域的结构健康监测,如钢结构损伤识别[6]、套筒灌浆饱满度识别[7]、铝梁结构初始裂纹监测[8]、混凝土强度发展监测[9]、螺栓松动检测[10-11]、斜拉索覆冰监测[12]、木梁损伤识别[13]、组合结构空洞缺陷检测[14]、混凝土结构损伤检测[15-16]、混凝土纤维含量无损评估[17]。近年来,压电阻抗技术被引入到腐蚀挂片的设计中,开发出了智能腐蚀挂片[18-23]。它通常是将压电换能器粘贴到金属腐蚀挂片而形成,不仅能通过分析压电换能器的阻抗信号执行腐蚀监测能力,而且有望与阻抗测试芯片AD5933和AD5941联合开发无线监测技术实现远程在线监测[24-27]。

早期的智能腐蚀挂片主要是将压电片粘贴到金属杆端部,且通过阻抗分析仪采集电学阻抗的统计指标,如均方根偏差(root-mean-square deviation,RMSD)、平均绝对百分比偏差(mean absolute percentage deviation,MAPD)和相关系数偏差(correlation coefficient deviation,CCD),来监测腐蚀诱导的质量损失。但是,这些统计指标非常依赖于频率范围的选取,一旦选取不合理,将会极大影响监测精度[28]。为了改善这种情况,以谐振频率为指标的智能腐蚀挂片被相继提出,它们主要通过谐振频率的偏移来监测腐蚀状况。目前已探索的结构形式主要有梁型金属挂片、矩形板、圆形板、锥形杆和阶梯型杆。在这些结构形式中,梁型金属挂片、矩形板和圆形板的阻抗信号中会被激发出多种振动模态,甚至耦合模态,而且一些模态对应的峰值频率缺乏明确的物理意义,给峰值频率的准确选取带来一定困难。而锥形杆和阶梯型杆的纵向振动模态容易辨别、物理意义清晰,而且可以通过在周边涂上硅胶诱导杆长方向的均匀腐蚀,具有重要的应用前景。

除了结构形式的改进,压电换能器的设计也非常重要。早期的研究主要集中在压电片,难以满足广泛的应用需求。实际上,压电换能器有丰富的种类,如球形压电换能器[29-30]、环形压电换能器[31-32]、双电极压电换能器[33]、压电叠堆[34-35]等,但还没被很好地应用于智能腐蚀挂片的设计。最近,Wang等基于压电圆形叠堆和阶梯型金属杆设计了一种新型腐蚀探针,初步验证了用于定量腐蚀监测的可行性。但是,相关工作仍在起步阶段,温度对探针性能的影响及无线阻抗测试技术还需深入研究。此外,相比于压电圆形叠堆,压电筒状叠堆更易于与复杂结构设计的装配,有利于实际管道环境的安装。

基于此,将压电筒状叠堆与金属杆相结合设计了一种新型金属腐蚀探针,并采用理论建模、人造定量腐蚀试验、温度敏感试验、加速腐蚀试验和无线阻抗测试试验系统地研究了探针的性能。建立了多层结构探针纵向振动的传递矩阵模型,导出了电学阻抗方程,求得了第一阶谐振频率和反谐振频率,并与已有文献的特例结果进行了对比,验证了理论求解的正确性。制备了五根不同杆长的探针试件以模拟人造定量腐蚀,采用阻抗分析仪测量了探针的第一阶谐振频率和反谐振频率,探究了由不同杆长刻画的人造定量腐蚀与两个频率的关系,并与理论预测结果进行了比较。调节温控箱以模拟温度变化,测试了不同温度下探针的阻抗谱,分析了温度对探针第一阶谐振频率和反谐振频率的影响。搭建了探针加速腐蚀试验平台以模拟真实腐蚀状况,测试了不同腐蚀天数下探针的阻抗谱,给出了腐蚀天数与探针第一阶谐振频率的联系。搭建了基于阻抗测试芯片AD5941的无线阻抗测量系统,测量的阻抗谱与传统阻抗分析仪的测试结果一致性较好。研究成果为开发无线定量测量的新型金属腐蚀探针提供重要参考。

1 传递矩阵模型

如图1所示,金属腐蚀探针由压电筒状叠堆和金属杆组成。图1中:E#i为第N层电极;P#i为第N层压电层;B#1和B#2分别为第1层和第2层保护层;M#1为金属杆。压电叠堆的总高度为L,探针的总高度为Lt。压电层、电极层和保护层的厚度分别为hs、he和h0。V(t)为施加在压电叠堆上的电压,所有压电层采用电学并联连接。此外,压电叠堆和金属杆的截面积分别为AP和AM。

图1 基于压电筒状叠堆的金属腐蚀探针结构示意图Fig.1 The structural diagram of the metal corrosion probes based on piezoelectric tube stack

1.1 基本方程

对于第i层压电层,其动力学平衡方程为

(1a)

本构方程为

(1b)

并满足如下几何关系

(1c)

[wPi(z,t),σPi(z,t),εPi(z,t),Dzi(z,t)]=

[wPi(z),σPi(z),εPi(z),Dzi(z)]ejωt

(2)

式中,wPi(z),σPi(z),εPi(z)和Dzi(z)为各个分量与z相关的空间部分。

由式(1a)、式(1b)、式(1c)和式(2)可得

(3)

由式(1b)、式(1c)和式(3)可得

(4)

式中:CP=C33PλP;APi和BPi为待确定的未知数。

对于第i层电极,动力学平衡方程为

(5a)

本构方程为

σEi(z,t)=C33EεEi(z,t)

(5b)

并满足几何关系

(5c)

在式(5a)、式(5b)和式(5c)中,wEi(z,t)、εEi(z,t)和σEi(z,t)分别为电极层的位移、应变和应力沿厚度方向的分量;C33E和ρE分别为电极的弹性常数和密度。

类似地,对于稳态简谐的情形,各分量可以表示为

[wEi(z,t),σEi(z,t),εEi(z,t)]=

[wEi(z),σEi(z),εEi(z)]ejωt

(6)

式中,wEi(z),σEi(z)和εEi(z)为各个分量与z相关的空间部分。

由式(5a)、式(5b)、式(5c)和式(6)得

(7)

由式(5b)、式(5c)和式(7)得

(8)

式中:CE=C33EλE;AEi和BEi为待确定的未知数。

参照电极层的求解,第i层保护层的位移和应力可以表示为

(9)

金属杆M#1的位移和应力可以表示为

(10)

1.2 压电叠堆界面之间的传递矩阵关系

各电极层和保护层之间的界面满足连续性条件为

(11)

各保护层和电极层之间界面的连续性条件为

(12)

基于高斯定理,第i层压电层产生的电流为

(13)

式中:Dzi(z,t)为电位移;φ为电流流出的平面;n为电流流出平面的法向;Ii为第i层压电层产生的电流。

(14)

为了便捷地推导出传递矩阵关系,这里定义范围总电流Izm表示从原点沿轴正方向m个压电层产生的总电流,m为从原点到各层接触面之间压电层的层数。则对于P#i和E#i+1之间的接触面,有如下关系

(15)

此时,m=i。

对于E#i和P#i之间的接触面

Izm=Izm

(16)

此时,m=i-1。

对于B#1和E#1之间接触面

Iz0=Iz0=0

(17)

对于E#N+1和B#2之间的接触面

(18)

由式(4)、式(8)和式(11),AEi、BEi和APi、BPi以及APi、BPi和AEi+1、BEi+1之间满足

(19)

接下来,由式(15)、式(19)可得P#i和E#i+1之间的传递矩阵关系

(20)

(21)

式(21)中的参数可由式(22)给出

(22)

由式(16)、式(19)可得到E#i和P#i之间的传递矩阵

(23)

(24)

式(24)中的参数可由式(25)给出

(25)

由式(8)、式(9)和式(12)可得AB1、BB1和AE1、BE1以及AE(N+1)、BE(N+1)和AB2、BB2之间的关系

(26)

由式(17)、式(26)可得B#1和E#1之间的传递矩阵

(27)

(28)

式(27)~式(28)中未知参数由式(29)给出

(29)

由式(18)、式(29)可得B#2和E#N+1之间的传递矩阵

(30)

(31)

式(30)~式(31)中未知参数由式(32)给出

(32)

1.3 压电叠堆与金属棒之间的传递矩阵关系

压电叠堆保护层B#2与金属棒之间的界面满足力连续和位移连续

(33)

式中:NB2(z)=σB2(z)AP;NM(z)=σM(z)AM。

由式(9)、式(10)和式(33)得

(34)

对于压电叠堆保护层B#2与金属棒之间的界面到原点之间的压电层产生的范围总电流满足

(35)

由式(34)和式(35)可得压电叠堆保护层B#2与金属棒的传递矩阵关系为

(36)

(37)

式(36)~式(37)中未知参数由式(38)表示

(38)

1.4 传递矩阵及求解

整个多层结构金属腐蚀探针的传递矩阵为

(39)

HPTSM=HPMHPiezo

(40)

HPiezo=H2N+1H2NH2N-1…H2iH2i-1…H2H1H0

(41)

式中,HPiezo为压电叠堆内部各界面之间的总传递矩阵。

此时,引入边界条件就可完成求解。金属腐蚀探针的边界条件满足

(42)

由式(39)和式(42)得

IzN=YV0

(43)

(44)

(45)

式中:Y为金属腐蚀探针的导纳;HPTSM(x,y)为x行y列矩阵中所对应的元素。

因此,金属腐蚀探针的阻抗为

(46)

当|Z|=0时,可求出金属腐蚀探针的第一阶谐振频率fr。当|Z|=∞时,可求出金属腐蚀探针的第一阶反谐振频率fa。

2 对比验证

在Li等[36]的研究中,基于共振方法和准静态方法探究了预压力对压电叠堆材料参数的影响,并给出了压电叠堆在自由状态下测定的第一阶谐振频率fr和反谐振频率fa。在本文的传递矩阵模型中,取电极层、保护层和金属杆的厚度为小值1×10-12m,其它材料参数和几何参数与Li等的相同(如表1所示)。本文的理论模型可近似预测Li的试验结果,如表2所示。理论结果与实测结果吻合较好,验证了传递矩阵模型的可靠性。

表1 压电叠堆的材料和几何参数[37]

表2 第一阶谐振频率fr和反谐振频率fa的对比

3 人造定量腐蚀试验

制作了五根金属腐蚀探针试件,按金属杆长度由大到小依次编号为1号、2号、3号、4号、5号,如图2所示,通过不同的金属杆长度来模拟探针的人造定量、均匀腐蚀。金属杆选用45号钢,弹性模量为210 GPa,密度为7 850 kg/m3,各个试件中金属杆的长度和直径如表3所示。

表3 金属腐蚀探针的几何尺寸Tab.3 Geometric dimensions of metal corrosion probes

图2 金属腐蚀探针试件Fig.2 Metal corrosion probe specimens

金属腐蚀探针顶部附着的压电筒状叠堆由课题组设计好原理图,然后委托保定市宏声声学电子器材有限公司采用模具黏接工艺进行加工。该叠堆由四层压电层、五层电极层和两层保护层通过环氧树脂AB胶粘接在一起而形成。其中,压电材料选用中国保定宏声声学电子器材有限公司生产的PZT-5H,保护层选用普通陶瓷,电极层选用磷青铜,具体材料参数和几何尺寸如表4所示。由于黏结层厚度非常薄,总厚度约为0.03 mm,每层厚度约为0.003 mm,相比于整个探针的尺寸非常小,因此,在理论建模时忽略了黏结层。

表4 压电筒状叠堆的各项参数Tab.4 Parameters of piezoelectric tube stacks

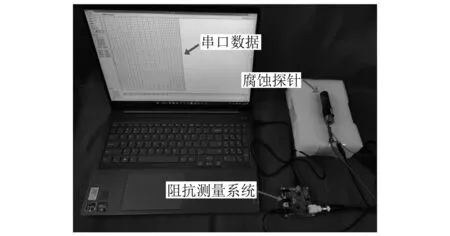

如图3所示,金属腐蚀探针的阻抗测量系统主要包括PV520A阻抗仪(北京邦联时代电子科技有限公司)、探针试件和笔记本电脑。阻抗仪对压电换能器施加电压以驱动整个探针的纵向振动,并采集压电换能器两端的电学信号。笔记本电脑用来记录和分析数据。在阻抗信号的测量过程中,将探针置于泡沫板上,近似模拟自由边界条件,并主要考虑金属腐蚀探针的第一阶谐振频率和反谐振频率,频率范围选取为10~50 kHz,步距设为10 Hz,单次测量的采样点数为4 000个点。在采集到的阻抗谱中,谷值频率和峰值频率分别代表探针在纵向振动模式下的第一阶谐振频率和反谐振频率,通过分析探针第一阶谐振频率和反谐振频率的偏移来定量评估探针的腐蚀情况。

图3 阻抗信号测量系统Fig.3 Impedance signal measurement system

为了确保试验数据的可靠性和重复性,对五个金属腐蚀探针试件分别进行了三次测试,每组测试的时间间隔为24 h,得到的阻抗谱如图4所示。由图4可知,三次测试的结果一致性较好;对于每一次测试,由1号试件至5号试件,第一阶谐振频率和反谐振频率发生了向右的偏移。

图4 人造定量腐蚀试验的阻抗谱Fig.4 Impedance spectra for artificial quantitative corrosion experiment

为了更准确的描述三次测试的差异,提取各个试件在三次阻抗测试中的第一阶谐振频率和反谐振频率并呈现于表5中。由表5可知,各个探针的第一阶谐振频率和反谐振频率几乎不变,说明所制备金属腐蚀探针的性能是稳定的。

表5 金属腐蚀探针在三次测试中的第一阶谐振频率fr和反谐振频率fa

进一步,将理论预测的结果与试验数据绘制于图5,由图5可知,理论与试验结果吻合较好,最大相对误差(相对误差=(试验值-理论值)/试验值)的绝对值均不超过0.4%,验证了传递矩阵理论模型的有效性。此外,第一阶谐振频率和反谐振频率随着金属杆长度的减小而增大。如第3章所述,金属杆长度的变化与人造均匀腐蚀量相对应,杆长的减小意味着腐蚀量的增加。也就是说,金属腐蚀探针的第一阶谐振频率和反谐振频率随着腐蚀量的增加而增大。

图5 金属腐蚀探针的第一阶谐振频率和反谐振频率的相对误差Fig.5 Relative error in the first resonant frequency and anti-resonant frequency of metal corrosion probes

4 无线阻抗测试试验

在早先的研究中,一款基于AD5941的无线阻抗测量系统被开发并对其进行了试验测量、数据验证。该无线阻抗测量系统是由微控制器、阻抗测量芯片、4G通信模块以及相应的外围电路组成。微控制器选用STM32F103C8T6嵌入式芯片实现对无线阻抗测量系统的指令控制,阻抗测量芯片选用亚德诺公司开发的AD5941阻抗转换芯片,作为阻抗测量的核心,此芯片支持最高200 kHz的测量频率范围。在该无线阻抗测量系统上还设计了对应的通讯模块接口,可通过相应的通讯模块远程传输测量数据至PC端或通过物联网API接口传输至云服务器。通过印刷电路板(printed circuit board,PCB)设计并封装后的无线阻抗测量系统相比于传统阻抗仪具有体积小巧,可远程测量、数据传输方式多样等优点。本章基于物联网API接口传输,进行了无线阻抗测量系统的可行性试验。如图6所示,首先通过AD5941无线阻抗测量板对金属腐蚀探针的阻抗进行测量,在测量的同时,将数据上传至云端,进而可以从云端实时查看阻抗信号。然后,在测量完成后,可在个人终端下载和处理测试数据。

图6 无线阻抗测量系统实现示意图Fig.6 Schematic diagram for the realization of wireless impedance measurement system

在测试时,选用4号和5号试件,杆长分别为65 mm和60 mm,测试照片如图7所示。为了确保信号的一致性,在完成无线阻抗测试后,使用阻抗仪PV520A再次测量阻抗信号,测试结果如图8所示。由图8可知,由无线阻抗测量系统得到的阻抗信号与阻抗仪测得的阻抗信号基本一致,只是在第一阶谐振频率处,阻抗值存在一定差异,但这对第一阶谐振频率几乎无影响。该无线阻抗测量系统的工作性能可达到阻抗仪的测试精度,尤其对于第一阶谐振频率和反谐振频率。

图7 无线阻抗测量试验图Fig.7 Test diagram for wireless impedance measurement

图8 无线阻抗测试系统与阻抗仪的信号对比Fig.8 The impedance signal comparison between wireless impedance measurement system and impedance analyzer

基于物联网API接口数据传输的无线阻抗测量系统,避免了大型阻抗仪的使用,降低了阻抗信号的测试成本,扩展了金属腐蚀探针的应用场景,将有助于提高金属腐蚀探针应用于管道腐蚀监测的经济效益。此外,该系统还为多个终端共享的实时在线云监测平台的搭建和腐蚀预警机制的建立提供了良好的支撑。

5 温度敏感试验

5.1 试验设计

考虑到将所设计的金属腐蚀探针用于工程实际的过程中,环境温度的变化可能会对谐振频率和反谐振频率的偏移造成一定的干扰,甚至超出探针自身金属杆身的腐蚀而引起的频率变化。为研究环境温度的变化对所制作的金属腐蚀探针第一阶谐振频率和反谐振频率的影响,以便建立相应的温度补偿机制,进一步提高监测结果的精度和可靠度,特在试验室中进行了金属腐蚀探针的温度敏感试验。

在试验的过程中,使用上海树立仪器仪表有限公司生产的Fx101-3型电热鼓风干燥箱来进行温度控制。金属腐蚀探针的温度敏感试验如图9所示,设计如下:

图9 金属腐蚀探针的温度敏感试验Fig.9 Temperature-sensitive experiment of metal corrosion probes

(1) 放置试件。在温度箱的隔板上放入一块适当尺寸的泡沫板,而后将试件按照编号由小到大依次放置于泡沫板上,近似模拟器件振动时的自由边界条件;将导线从温度箱边缘小心顺出,关闭温度箱门。

(2) 加热温度箱。试验中设置的温度梯度为25 ℃、30 ℃、35 ℃、40 ℃、45 ℃。在关闭温度箱门后,启动温度箱,将温度箱加热温度预设为25 ℃,待温度箱达到该温度后,恒温保持1 h,然后测试五个金属腐蚀探针在25 ℃下的阻抗信号。测试完成后,将温度箱升温至30 ℃,重复上述操作步骤,直至测试完成所有试件在45 ℃下的阻抗信号,试验结束。

5.2 试验结果分析

在完成金属腐蚀探针的温度敏感试验后,得到了五个试件在温度梯度下的阻抗信号,在试验的过程中,主要考虑了金属腐蚀探针的第一阶谐振频率和反谐振频率,频率范围选为10~50 kHz,扫描步距设为10 Hz,绘制了各个探针试件在不同温度下的阻抗信号,如图10所示。

图10 金属腐蚀探针在温度梯度下的阻抗谱Fig.10 Impedance spectraof metal corrosion probes under temperature gradients

由图10可知,在25~45 ℃,各个试件的阻抗信号随着温度的升高并未产生明显的变化,在第一阶谐振峰处,金属腐蚀探针的阻抗值和第一阶谐振频率、第一阶反谐振频率在不同温度下基本保持不变,这说明环境温度的改变对金属腐蚀探针阻抗信号的影响较小。

进一步,提取各个试件在温度梯度下的第一阶谐振频率和反谐振频率,并绘制于图11。由图11可知:随着温度的升高,各个腐蚀探针的第一阶谐振频率和第一阶反谐振频率均近似呈线性下降,在温度由25 ℃升至45 ℃的过程中,各个试件的第一阶谐振频率和反谐振频率的变化均未超过0.2 kHz。与人造定量腐蚀试验中三次阻抗信号测试提取得到的谐振频率和反谐振频率进行对比,可知,环境温度的剧烈变化对金属腐蚀探针工作性能的影响非常有限,远小于腐蚀引起的频率变化,在将其用于石油和天然气管道等的腐蚀监测时,不必考虑环境温度变化对频率偏移产生的干扰,也即无需建立相应的温度补偿机制。同时注意到,金属腐蚀探针的第一阶谐振频率与反谐振频率的差值随着金属杆长度的减小而增大;在温度梯度下,由1号试件至5号试件,它们的第一阶谐振频率和反谐振频率的变化幅度愈来愈大,表明在温度梯度下,金属杆身的长度越短,金属腐蚀探针的第一阶谐振频率和反谐振频率产生的变化就相对更为显著。

图11 金属腐蚀探针在温度梯度下的第一阶谐振频率和反谐振频率Fig.11 The first order resonant frequencies and anti-resonant frequencies of metal corrosion probes under temperature gradients

6 加速腐蚀试验

6.1 试验设计

为了验证制作的金属腐蚀探针在实际腐蚀监测中的有效性,选取1号、2号和3号探针试件,在试验室环境下开展加速腐蚀试验来模拟真实的腐蚀环境。试验开始前,首先对试件进行试验环境下的设计,如图12所示,在探针金属杆的圆周侧面采用环氧树脂进行防水封装,以确保在电解液中试验时仅有金属杆的底面与腐蚀环境直接接触,使探针的腐蚀发生由底部向上延伸的趋势,实现对腐蚀量的精确评估。此外,在防水涂层的上部设置一个橡胶套,通过橡胶套与金属杆之间的摩擦力实现对探针的固定,以尽量减小橡胶套与金属杆的连接对试验结果的影响。探针的加速腐蚀试验环境设置如图13所示,探针试件穿过带有略大于金属杆直径的开孔亚克力板,使得带防水涂层的金属杆部分浸入电解液,同时金属杆作为阳极通过在上半部分用铜箔固定的导线接到直流电源的正极。而另一端则通过铜片连接到直流电源的负极作为加速腐蚀试验的阴极浸入电解液中。为了模拟海洋腐蚀环境,电解液由浓度为5%的NaCl溶液调配而成。加速腐蚀试验环境搭建好后,用直流电源连接阴极与阳极施加电流,电流大小设置为80 mA。利用法拉第公式Δm=MIt/zF可以确定该电流下的腐蚀损失量,其中:Δm为腐蚀质量损失,g;M为金属材料的原子质量,g;I为施加的直流电流大小,A;z=2为金属离子电荷量。由此公式计算的80 mA电流下的日腐蚀量约为2 g,换算为金属杆的长度损失约为1 mm。三个腐蚀探针试件的腐蚀环境设置完全相同,试验全程持续5 d,每24 h对腐蚀试件进行一次阻抗测量和称重。理论上,试验结束后每个腐蚀试件将有约为10 g的质量损失,换算为长度约为5 mm。

图12 加速腐蚀试验用探针试件Fig.12 Probe specimens for accelerated corrosion experiment

图13 加速腐蚀试验环境设置图Fig.13 The set-up diagram for accelerated corrosion experiment

6.2 基于阻抗仪的腐蚀监测

本节将采用阻抗仪对探针腐蚀进行监测。在测量时,频率范围选取为10~50 kHz,步距为80 Hz,单次测量的采样点数为500个。图14给出了利用阻抗仪测得的1号、2号和3号腐蚀探针试件在加速腐蚀试验下的阻抗谱,图15为对应的第一阶谐振频率随腐蚀天数的变化图。从整体的图像上来看,这三个腐蚀探针试件对应的阻抗谱均具有相同的变化趋势,即随着腐蚀天数的增加,阻抗曲线的波谷和波峰均向右偏移,从横坐标来看就是其第一阶谐振频率与反谐振频率逐渐增加。此外,通过腐蚀天数下的谐振频率变化图发现,在加速腐蚀试验期间的日谐振频率偏移量与其线性拟合曲线有极高的相关性。对于1号腐蚀探针试件,其第一阶谐振频率由29.96 kHz增加至31.8 kHz,总计增加1.84 kHz,第一阶反谐振频率从30.04 kHz增加到31.96 kHz,增加量为1.92 kHz,腐蚀期间的日谐振频率偏移量的线性拟合决定系数为0.988 9。对于2号腐蚀探针试件,其第一阶谐振频率由31.72 kHz增加到33.68 kHz,共计增加1.96 kHz,其第一阶反谐振频率由31.84 kHz增加至34 kHz,增加量为2.16 kHz,腐蚀期间的日谐振频率偏移量的线性拟合决定系数高达0.991 2。对于3号腐蚀探针试件,其第一阶谐振频率由33.68 kHz增加到35.20 kHz,总计增加1.52 kHz,其第一阶反谐振频率从33.80 kHz增加到35.52 kHz共增加1.72 kHz,腐蚀期间的日谐振频率偏移量的线性拟合决定系数为0.963 9。

图14 阻抗仪测得的腐蚀探针试件阻抗谱Fig.14 Impedance spectra of corrosion probe specimens measured by impedance analyzer

图15 腐蚀探针试件的第一阶谐振频率随腐蚀天数的变化图Fig.15 The first order resonant frequency of corrosion probe specimens against days of corrosion

6.3 基于AD5941串口通讯的腐蚀监测

在第4章中,验证了基于AD5941阻抗测试芯片和物联网API接口数据传输的无线阻抗测量系统的可行性。此外,该芯片也支持串口通讯,可通过UART串口直接传输数据至PC端进行数据处理和分析,非常便于试验室内开展腐蚀探针的性能测试工作。因此,在进行探针试件加速腐蚀试验时,除了利用传统的阻抗仪,还基于AD5941串口通讯的方式对阻抗数据进行了测量。

图16展示了基于AD5941串口通讯方式的阻抗测量系统,在测试过程中,为了与阻抗仪的测试数据保持一致,频率范围同样设置为10~50 kHz,扫描步距设为80 Hz,单次测量的采样点数为500个。

图16 基于AD5941串口通讯的阻抗测量系统Fig.16 Impedance measurement system based on AD5941 serial communication

图17、图18给出了基于AD5941串口通讯的阻抗测量系统测得的1号、2号、3号腐蚀探针试件的阻抗谱及对应的第一阶谐振频率随腐蚀天数的变化图,其整体规律与阻抗仪测得的数据变化规律完全吻合。对于1号试件,其第一阶谐振频率由30 kHz增加到31.84 kHz,增量1.84 kHz,第一阶反谐振频率由30.08 kHz增加至31.92 kHz,增量为1.84 kHz,对第一阶谐振频率与腐蚀天数进行拟合,线性拟合决定系数为0.995 3。对于2号试件,第一阶谐振频率由31.76 kHz增加到33.76 kHz,增量2 kHz,第一阶反谐振频率由31.92 kHz增加到34 kHz,增量为2.08 kHz,第一阶谐振频率的线性拟合决定系数为0.998 1。对于3号试件,其第一阶谐振频率从33.76 kHz增加到35.36 kHz,增量1.6 kHz,第一阶反谐振频率由33.92 kHz增加到35.48 kHz,增量为1.56 kHz,第一阶谐振频率的线性拟合决定系数为0.976 6。

图17 基于AD5941串口通讯的阻抗测量系统测得腐蚀探针试件的阻抗谱Fig.17 Impedance spectra of corrosion probe specimens measured by impedance measurement system based on AD5941 serial communication

图18 腐蚀探针试件的第一阶谐振频率随腐蚀天数的变化图(基于AD5941串口通讯)Fig.18 The first order resonant frequency of corrosion probe specimens against days of corrosion (based on AD5941 serial communication)

从以上试验数据还可以发现一个规律,在6.1节的加速腐蚀试验规划中,腐蚀试验时长设置为5 d,根据法拉第公式算出的日腐蚀量理论值约为2 g,日腐蚀长度损失为1 mm,当加速腐蚀试验完成后,总腐蚀量约为10 g,总长度损失约为5 mm。三个试件的金属杆长度分别为80 mm、75 mm和70 mm,根据理论腐蚀量计算,前一长度的试件长度损失至后一试件的初始长度,而试验结果的数据恰恰验证了这一点,以阻抗仪的数据为例,3号试件的初始谐振频率为33.68 kHz,2号试件的腐蚀后谐振频率恰为 33.68 kHz,而2号试件的初始谐振频率为31.72 kHz,1号试件的腐蚀后谐振频率为31.8 kHz,误差仅为80 Hz,试验数据中的其它结果也可得出此结论。需要说明的是,由于电阻值的标定差异,基于AD5941阻抗测量系统的阻抗值与阻抗仪具有一定差异,但阻抗值的大小并不影响峰值频率的变化,而且在前期的研究结果中也验证了基于AD5941阻抗测量系统的精确度。

三个腐蚀探针试件在加速腐蚀试验后的腐蚀情况如图19所示,去掉环氧树脂防水层后,从图中可以看出,金属杆的腐蚀基本是由底部开始向上腐蚀,加速腐蚀使得金属杆长度损失明显,而其损失值也与理论相吻合。其中初始金属杆长度为70 mm的3号试件由于防水层破损导致其金属杆中部也发生较大腐蚀,这也是其后三天测量数据的线性拟合程度相对较差的原因。

图19 加速腐蚀试验后三个腐蚀探针试件的腐蚀情况图Fig.19 Corrosion graph of three corrosion probe specimens after accelerated corrosion experiment

需要指出的是,在加速腐蚀试验时,根据腐蚀环境的设置,初步采用传统的水性聚合物防腐涂层环氧树脂对探针金属杆的圆周侧面进行封装以诱导杆长方向的均匀腐蚀。在实际应用中,由于腐蚀环境的复杂性,可根据具体情况采用不同的金属表面防腐工艺,如金属镀层、化学转化膜和改性有机防腐涂层[38-39],对金属杆圆周侧面进行处理以实现合理的腐蚀路径。其中,金属镀层可通过电镀、化学镀、热喷涂以及热浸镀等技术在金属杆圆周侧面形成一层金属膜来阻止探针上部金属先发生腐蚀。化学转化膜如铬酸盐转化膜、磷酸盐转化膜等可通过将金属探针置于不同转化膜的特定溶液中发生化学反应在金属表面形成一层膜使得探针的腐蚀发生由底部向上延伸。改性有机防腐涂层可通过在环氧聚合物涂层中添加石墨烯、黏土、二氧化硅等二维纳米材料以提高有机涂层的耐蚀性能进而确保腐蚀路径沿着探针的杆长方向。

7 结 论

基于压电筒状叠堆和压电阻抗技术设计了一种新型金属腐蚀探针,并通过理论建模、人造定量腐蚀试验、温度敏感试验、加速腐蚀试验以及基于AD5941阻抗测试芯片的无线阻抗测试试验对探针的工作性能进行了系统性的研究。主要结论如下:

(1) 通过与已有文献的特例结果以及人造定量腐蚀探针的试验结果对比,验证了传递矩阵模型的有效性,为开发该类探针提供了理论基础。

(2) 人造定量腐蚀试验结果表明,探针的第一阶谐振频率和反谐振频率随着人造定量、均匀腐蚀的增加而增大,为设计频率驱动的腐蚀探针提供了参考。

(3) 探针在温度梯度由25 ℃升至45 ℃的过程中阻抗曲线变化较小,第一阶谐振频率和反谐振频率随温度的升高而减小,但最大偏移均不超过0.2 kHz,环境温度对探针的工作性能影响较小。

(4) 加速腐蚀试验结果表明,随着腐蚀天数即腐蚀量的增加,探针的第一阶谐振频率呈现线性增大的趋势,展现了探针在实际腐蚀环境中良好的工作性能,为实现腐蚀情况的定量监测提供依据。

(5) 搭建了基于AD5941阻抗测试芯片的无线阻抗测量系统,分别进行了物联网API接口数据传输和串口通讯数据传输的可行性试验,与传统阻抗仪的测量结果进行了对比,验证了该无线阻抗测量系统的精确度,为实时在线云监测平台的搭建和腐蚀预警机制的建立提供良好的支撑。