强冲蚀不规则孔眼封堵规律实验研究

王 博,古小龙,李文霞,张谷畅,葛 徽,周福建

(1.中国石油大学(北京)克拉玛依校区 石油学院,新疆 克拉玛依 834000; 2.新疆克拉玛依市燃气有限责任公司,新疆 克拉玛依 834000; 3.西部钻探工程有限公司 吐哈井下作业公司,新疆 吐鲁番 838000; 4.中国石油大学(北京) 非常规油气科学技术研究院,北京 102249)

引言

玛湖凹陷砾岩油藏探明储量高、开发潜力大,但储层致密、物性差、非均质性强、两向应力差大,难以获得缝网改造[1-3]。矿场试验表明,水平井分段多簇压裂技术表现出较大潜力,但段内多射孔簇改造不均衡严重制约了该技术的推广应用[4-5]。产液剖面测试显示只有1/2射孔簇对产量有贡献[6]。段内多簇暂堵压裂通过泵注暂堵剂,封堵优势进液孔眼,提高井筒净压力,迫使液流进入劣势吸液孔,实现段内簇间均匀分流[7-9]。

针对投球暂堵,Yuan等[10]基于可视化实验和数值模拟研究了颗粒暂堵剂在井筒内运移及入孔规律,结果表明增大携带液黏度或炮眼分流比能够显著提高颗粒暂堵剂入孔效率。吴宝成等[11]搭建了大尺度可视化炮眼暂堵剂运移系统,对比研究了球形暂堵剂和绳结暂堵剂的运移规律,指出绳结暂堵剂的两翼结构便于携带液泵送,对高边孔眼封堵效果更好。方裕燕等[12]搭建了高承压孔眼封堵模拟系统,研究了球形暂堵剂对圆形孔眼封堵规律,指出只有当球形暂堵剂的球径不低于孔眼直径时,才能形成有效封堵,即承受20 MPa以上压力。

压裂施工过程中,由于初始孔眼圆度不达标和储层严重非均质性,高流速、高浓度支撑剂对孔眼造成非均匀冲蚀,产生了强冲蚀不规则孔眼。Roberts等[13]统计分析20 000多个射孔孔眼在压裂前、后的孔径与形状变化,发现初始圆形孔冲蚀后形状不规则,根部孔眼冲蚀更严重,高边孔比低边孔冲蚀更严重等现象。Yosefnejad等[14]通过室内加砂冲蚀实验证实孔眼冲蚀存在圆度冲蚀和孔径冲蚀两个阶段。Roberts等[15]通过监测支撑剂分布与孔眼冲蚀幅度,量化了单段支撑剂加量与孔眼冲蚀面积之间的关系。

综上,国内外学者重点研究了暂堵剂在井筒内运移规律,初步探究了实现圆形孔眼封堵的暂堵球粒径优选原则。然而,井下孔眼成像监测表明,加砂压裂中孔眼冲蚀问题突出,易产生不规则孔眼,孔眼封堵难度显著增大,不规则孔眼封堵效果主控因素及其影响规律缺乏必要研究。为此,本文制备了5种不同形状的孔眼模型,搭建了孔眼封堵实验系统,建立了孔眼封堵实验方法,探究了不同形状孔眼模型封堵规律。本文研究成果对优化不规则孔眼封堵方法,提高段内多簇压裂均衡改造效果具有一定的指导意义。

1 段内多簇暂堵压裂工艺原理

非常规油气储层普遍低孔低渗,自然状态下一般无产能,水平井分段多簇压裂是其获得效益开发的关键技术之一。为降本增效,单个水平压裂段长度几乎不变,但射孔簇数由传统的2~3簇增加至5~11簇,簇间距由25~30 m缩短至5~10 m,对储层形成密切割效果。然而,如图1(a)所示,由于射孔枪在重力作用下朝上和朝下射孔孔径不一致,加砂压裂中孔眼冲蚀不均匀以及水平段内簇间力学性质差异,段内多个射孔簇难以同步起裂及均衡扩展。如图1(b)所示,段内多簇暂堵压裂技术旨在泵注可降解暂堵剂,封堵优势进液射孔簇对应的孔眼,提高井筒内流体压力,迫使后续压裂液进入欠改造射孔簇,从而使水平段内射孔簇获得均衡改造。压裂结束后,暂堵剂降解,随流体返排至地面,孔眼恢复通道能力,该井开始投产。

2 高承压粗糙迂曲裂缝封堵实验设计

2.1 实验装置

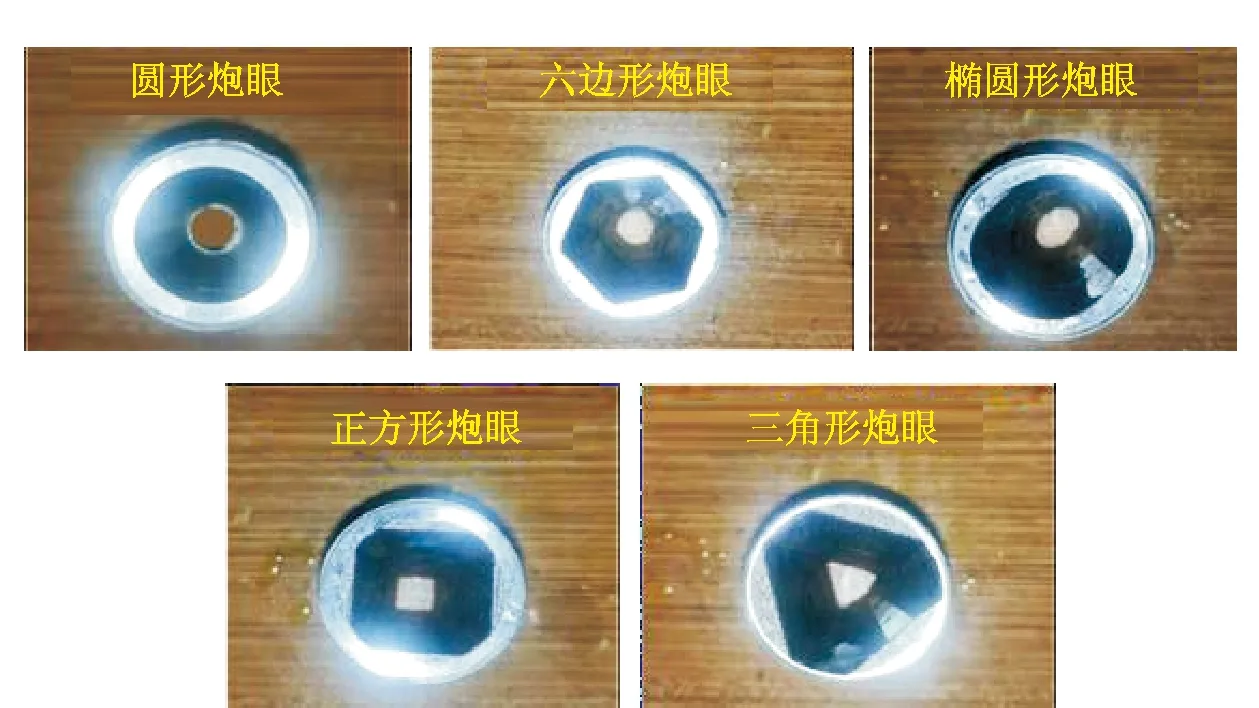

如图2所示,本文设计搭建了强冲蚀孔眼高压封堵实验装置,包括泵注系统、数据采集系统以及孔眼夹持装置。泵注系统采用ISCO泵供液,排量上限为70 mL/min,压力可达70 MPa;采用8 L大容积中间容器,盛放含暂堵剂混合液,确保持续供液不间断;管线采用内径为12 mm的高压橡胶管线,确保暂堵剂泵注过程中不会堵塞管线。数据采集系统可以实时获取泵注排量、泵注压力和出液体积。如图3所示,考虑冲蚀程度和冲蚀的不对称性,本文设计加工了5种不同形状的孔眼模型:圆形孔眼、六边形孔眼、椭圆性孔眼、正方形孔眼和三角形孔眼,其中圆形孔眼代表无冲蚀孔眼。为模拟不同孔径的孔眼,孔眼模型设计为锥形孔眼,即从入口至出口孔径线性减小。采用直径为15 mm、18 mm、22 mm和25 mm暂堵球进行孔眼封堵,暂堵球提前预置在孔眼模型内,泵注含暂堵剂混合液推进暂堵球进行封堵。考虑到暂堵球模量高,变形量小,暂堵球对孔眼形成等径封堵,即15 mm暂堵球封堵15 mm孔眼,18 mm暂堵球封堵18 mm孔眼。

图2 高承压孔眼封堵实验评价系统

图3 不同形状孔眼模型

2.2 实验材料

(1)暂堵剂

基于现有实验结果,封堵孔眼必须采用暂堵球,且暂堵球的直径不得低于孔眼直径[11]。本文设计的孔眼模型入孔直径为32 mm,出口直径为10 mm,选用球径为15 mm、18 mm、22 mm和25 mm的暂堵球进行孔眼封堵,根据暂堵球卡封位置来模拟封堵不同孔径孔眼。暂堵球封堵非圆形孔眼时,形成的孔隙采用颗粒+纤维进行封堵,纤维长度为6 mm,颗粒备选粒径为1 mm、4 mm和5 mm。暂堵剂材质为聚乳酸,强度高、变形量小,确保暂堵球直径与孔眼直径相等,即等径封堵,从而量化封堵规律。

(2)携带液

如图4所示,本文采用HAAKE MarsIII旋转流变仪测试了携带液黏度为412 mPa·s,确保其能较好地悬浮颗粒+纤维暂堵剂,避免暂堵剂在中间容器内或管线入口处堆积,减少实验干扰。携带液配方为羟丙基胍胶(0.3%)+柠檬酸(0.02%)+调节剂(0.15%)+交联剂(0.30%)。

图4 携带液

2.3 实验步骤

(1)配液:配置一定浓度和体积的含暂堵剂携带液8 L,倒入中间容器待用;

(2)预置暂堵球:将暂堵球预置在孔眼模型中,连接管线,测密封;

(3)泵注:启动ISCO泵,定排量泵注,开启数据采集系统,记录驱替压力及出液量(间隔6 s),当泵注压力达到20 MPa时,停止泵注,改为20 MPa恒压泵注,恒压5 min。

(4)拍照记录:实验结束后,卸载压力,取出孔眼模型和暂堵体,拍照记录暂堵体形态。

(5)清理:清理设备。

2.4 实验方案

实验测试表明,孔眼封堵过程中,一旦起压,暂堵球+颗粒+纤维形成的暂堵体可有效承压50 MPa,为确保实验人员安全,设计泵注压力上限为20 MPa。定义泵注压力陡升点为起压点,陡升点越早,表明起压时间越短。本文设计了5个实验组,分别研究暂堵球直径、架桥颗粒浓度、填充颗粒浓度、泵注速度和孔眼形状对孔眼封堵的影响规律,见表1。泵注排量设置分别为50 mL/min、60 mL/min和70 mL/min,暂堵剂配方设置分别为1.2% F+1.0% P1+0.5% P4、1.2% F+1.0% P1+0.7% P4、1.2% F+1.0% P1+1.0% P4、1.2% F+0.4% P1+0.7% P4、1.2% F+0.7% P1+0.7% P4和纯胍胶液。其中,F表示6 mm纤维,P1表示1 mm颗粒,P4表示4 mm颗粒。

表1 实验设计方案

3 实验结果

暂堵压裂技术就封堵对象而言可细分为孔眼封堵和裂缝封堵。封堵孔眼通常采用球剂组合(暂堵球+颗粒+纤维),而封堵裂缝通常采用颗粒组合(颗粒+纤维)。压裂施工过程中,泵注压力易波动,缝宽动态变化,裂缝封堵难度较大,因此孔眼封堵是发展方向。针对孔眼封堵,暂堵球直径决定能否封堵主流通道,架桥颗粒浓度决定能否封堵不规则孔眼边部小通道,填充颗粒浓度决定孔眼封堵后堵剂压实程度和渗透性,泵注排量决定封堵速度,而孔眼形状代表不同程度孔眼冲蚀情况。因此,本文重点研究了暂堵球直径、架桥颗粒浓度、填充颗粒浓度、泵注排量和孔眼形状5个因素对孔眼封堵的影响规律。

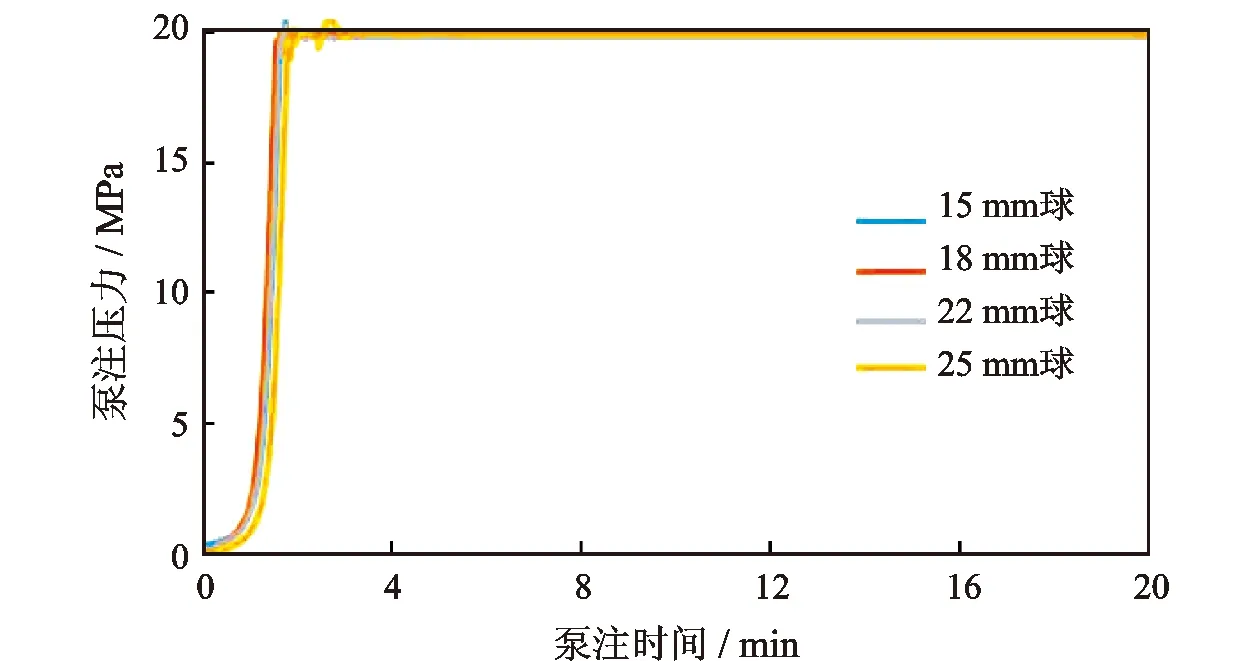

3.1 暂堵球直径

现场压裂过程中,射孔枪引爆射孔弹打穿套管产生圆形孔眼,就单个孔眼而言,泵注支撑剂均匀冲蚀孔眼圆周,形成外径逐渐增大的圆形孔眼。第1组实验目的是研究暂堵球直径对圆形孔眼的封堵规律。选用球径为15 mm、18 mm、22 mm和25mm的暂堵球封堵圆形孔眼,其他参数见表1。如图5所示泵注曲线,可以看出,封堵压力达到20 MPa所需的泵注时间分别为1.88 min、1.83 min、1.92 min和1.89 min,对应消耗的颗粒暂堵剂量分别为184 g、180 g、187.2 g和186 g。泵注压力达到20 MPa所需的泵注时间和颗粒暂堵剂的消耗量决定封堵速度。针对圆形孔眼,暂堵球通过卡封整个孔眼形成初步封堵,暂堵球与圆形孔眼贴合度高,只需少量颗粒暂堵剂即可完成有效封堵。因此,不同暂堵球直径下,当暂堵球与孔眼匹配后,封堵速度基本一致。

图5 不同暂堵球直径下圆形孔眼封堵的泵注压力曲线

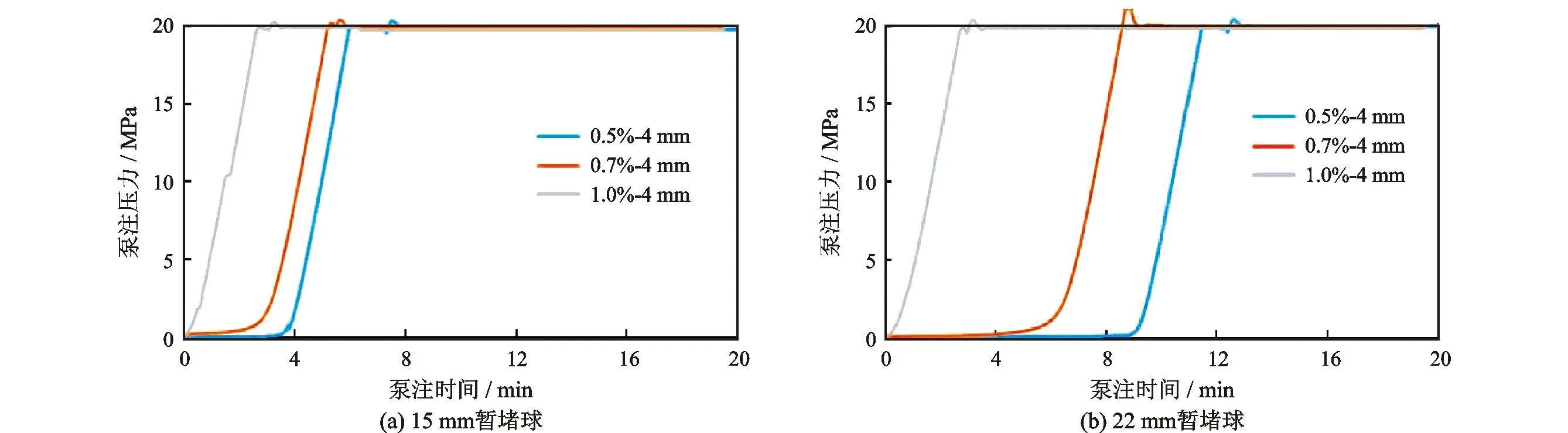

3.2 架桥颗粒浓度

由于初始孔眼并非严格的圆形、孔眼流体流场复杂性以及孔眼外部回压局部差异性,加砂过程中易产生非规则异形孔眼。当暂堵球封堵孔眼主通道后,边部缝隙仍能进液进砂,造成孔眼边部持续冲蚀增大,形成形状更加不规则的孔眼。为此,暂堵球封堵主孔眼后,需要利用颗粒和纤维复合封堵边部缝隙。矿场井下鹰眼监测表明,4 mm颗粒架桥、1 mm颗粒填充、纤维压实能够取得较好的效果。第2组实验研究了4 mm架桥颗粒浓度对孔眼封堵的影响规律。如图6所示,分别用15 mm和22 mm暂堵球封堵六边形孔眼,架桥颗粒浓度越大,封堵压力达到20 MPa所需泵注时间越短。以15 mm暂堵球为例,架桥颗粒质量分数分别为1.0%、0.7%和0.5%时,封堵压力达到20 MPa所需的泵注时间分别为1.90 min、4.00 min和6.37 min,整体暂堵剂消耗量分别为193 g、396 g和594.8 g,架桥颗粒浓度加大后起压速度提升约70.17%,节省暂堵剂约67.5%。

图6 不同架桥颗粒浓度下六边形孔眼封堵泵注曲线

3.3 填充颗粒浓度

第3组实验研究了1 mm填充颗粒浓度对孔眼封堵的影响规律。如图7所示,以18 mm和22 mm暂堵球封堵正边形孔眼为例,填充颗粒浓度越大,封堵压力达到20 MPa所需泵注时间越短。以18 mm暂堵球封堵为例,架桥颗粒质量分数分别为1.0%、0.7%和0.5%时,封堵压力达到20 MPa所需的泵注时间分别为6.63 min、7.62 min和9.88 min,整体暂堵剂消耗量分别为432.2 g、551.2 g和763.4 g,填充颗粒浓度提高后起压速度提升约32.89%,节省暂堵剂约43.38%。孔眼封堵过程中,暂堵球首先封堵孔眼主通道,架桥颗粒封堵边部通道,填充颗粒封堵暂堵球与架桥颗粒之间的孔隙,从而最大程度提高泵注压力。填充颗粒浓度越高,越容易在球剂孔隙处形成架桥封堵,缩短封堵时间,降低暂堵剂用量。

图7 不同填充颗粒浓度下正方形孔眼封堵泵注曲线

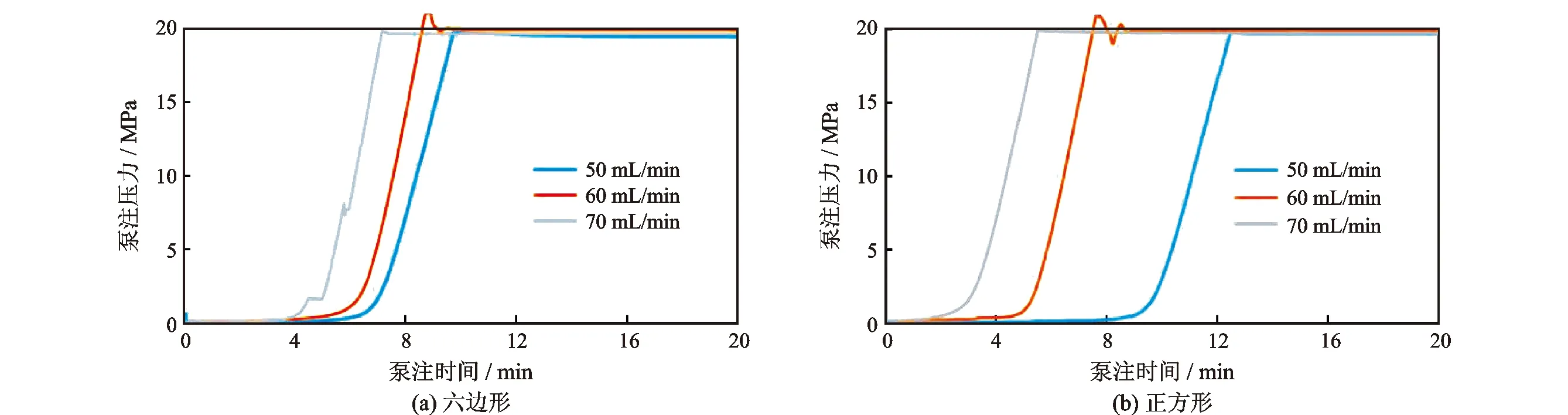

3.4 泵注排量

暂堵压裂过程中,通常以较高排量(10~14 m3/min)造缝、携砂,以较低排量(1~6 m3/min)泵送暂堵剂,泵注排量影响暂堵剂井筒内运移以及封孔效果。第4组实验研究了泵注排量对堵剂封堵孔眼的效果,利用ISCO泵,设计泵注排量分别为50 mL/min、60 mL/min和70 mL/min。如图8(a)所示,以22 mm暂堵球封堵六边形孔眼为例,泵注排量分别为70 mL/min、60 mL/min和50 mL/min,封堵压力达到20 MPa所需的泵注时间分别为7.05 min、7.96 min和9.62 min,整体暂堵剂消耗量分别为493.5 g、481 g、 501 g,泵注排量增大后起压速度提高约26.72%,暂堵剂消耗量相差不大。因此,为缩短封堵时间,同时考虑避免超压问题,泵注暂堵剂时尽可能提高泵注排量。

图8 不同排量下孔眼封堵的泵注压力曲线

3.5 孔眼形状

如图9所示,加砂压裂过程中,由于初始孔眼非圆度和非均匀冲蚀程度的影响,易形成形态不规则的异形孔眼。本文加工了5种不同形状的孔眼模型,就圆度而言,圆形>六边形>椭圆形>正方形>三角形。针对5种形状孔眼,采用不同直径的堵球封堵主流通道后,其边部棱角通道大小差异较大,为探究不同冲蚀程度下(孔径大小不同)5种形状孔眼封堵规律,该部分采用两种不同直径的暂堵球开展封堵实验。第5组实验研究了相同暂堵剂配方对不同形状孔眼的封堵规律。如图9所示,以15 mm暂堵球封堵5种形状孔眼为例,封堵圆形、六边形、椭圆形、正方形孔眼,封堵压力达到20 MPa所用的封堵时间分别为1.55 min、3.38 min、3.90 min和4.48 min,整体暂堵剂消耗量分别为75 g、202.8 g、234 g和268.8 g,孔眼圆度增大后起压速度提高65.40%,暂堵剂用量减少193.8 g。以22 mm暂堵球封堵5种形状孔眼为例,封堵圆形、六边形、椭圆形、正方形孔眼,封堵压力达到20 MPa所用的封堵时间分别为1.63 min、3.97 min、6.82 min和15.38 min,整体暂堵剂消耗量分别为97.8 g、238.2 g、409.2 g和922.8 g,孔眼圆度增大后起压速度提高89.40%,暂堵剂用量减少了825 g。此外,由于三角形孔眼非圆度高,暂堵球坐封后,暂堵球与孔眼之间剩余间隙大,架桥颗粒粒径太小,无法封堵棱角空隙,泵注压力难以提升。

4 讨论与分析

4.1 暂堵剂形态分析

实验结束后,从孔眼模型中取出暂堵体,烘干后拍照。如图10所示,就圆球度而言,六边形>正方形>三角形,暂堵球封堵六边形孔眼后,边部空隙小,颗粒+纤维能够快速架桥封堵,对暂堵球包裹范围小,所需暂堵剂用量少;暂堵球封堵三角形孔眼时,边部空隙大,相同配方的颗粒+纤维无法快速架桥封堵,从而突破边部空隙,对暂堵球形成全方位包裹,所需暂堵剂用量大。因此,对于圆度较高的孔眼,使用暂堵球+小粒径暂堵剂即可形成有效封堵;对于异形孔眼,需使用暂堵球+大粒径暂堵剂,方可形成有效封堵。由暂堵体形状可知,泵注暂堵剂过程中,应先泵注暂堵球,封堵孔眼主通道,再泵注颗粒架桥封堵异形孔眼边部空隙,最后泵注纤维,压实暂堵体,形成有效封堵。现场施工过程中,在加砂量一半后,可下入井下照相机,获取孔眼形态,通过调整暂堵剂配方,实现目标孔眼高效封堵。

4.2 主控因素影响机理分析

水平井分段体积压裂中,高排量、高砂比、高泵压下孔眼冲蚀不可避免,引起孔眼孔径和形状发生变化。针对单一孔径增大型孔眼,孔眼圆度较高,暂堵球坐封孔眼后,边部空隙小,封堵效果好,因此不同直径暂堵球坐封后起压曲线基本一致。当孔眼形状发生显著变化后,暂堵球能够封堵孔眼的主流通道,但混砂液仍可以从边部空隙流过,孔眼形状持续变化,封堵效果差。选择粒径合适的架桥颗粒在边部空隙处架桥,架桥颗粒浓度越高,架桥成功率越大,显著缩短封堵时间和暂堵剂用量。泵注填充颗粒的目的是封堵架桥颗粒之间的孔隙,提高封堵体压实程度和承压能力,填充颗粒浓度越高,越容易在架桥颗粒间孔隙处架桥封堵,明显缩短封堵时间。在一定的暂堵剂浓度下,提高泵注排量,能够显著增大单位时间内到达待封堵通道处的暂堵剂数量,提高了架桥能力。因此,泵注排量越高,泵注压力曲线抬升越快。针对不同形状孔眼,暂堵球封堵主流通道后仍会留下一定的边部空隙,边部空隙越大,架桥颗粒封堵难度越大。若边部空隙不能得到及时封堵,则混砂液将会进一步冲蚀增大边部空隙,使其封堵难度更大。因此,孔眼封堵中,泵注暂堵球后,要及时泵注架桥颗粒和填充颗粒,从而确保边部快速得到封堵。

5 结 论

本文设计搭建了高承压孔眼暂堵实验系统,加工制备了5种不同形状的孔眼,研究了暂堵球直径、架桥颗粒浓度、填充颗粒浓度、泵注排量和孔眼形状对孔眼封堵的影响规律,主要结论如下:

(1)暂堵球+架桥颗粒+填充颗粒+纤维是封堵孔眼的有效配方,对于圆形孔眼,暂堵球与孔眼匹配度高,不同暂堵球直径下,封堵速度差异小。

(2)针对异形孔眼(暂堵球与孔眼匹配后有空隙),提高架桥颗粒和填充颗粒浓度,能够显著提高封堵速度,分别提高约70%和30%。

(3)相同暂堵剂配方封堵同一个孔眼模型,提高泵注排量能够显著提高封堵速度,基于室内排量,排量由50 mL/min提高至70 mL/min,封堵速度提高约25%,建议现场施工过程中,尽量采用高排量泵注暂堵剂。

(4)针对异形孔眼,圆度越高,暂堵球与孔眼吻合度越高,边部空隙越小,封堵难度越小,通过井下照相机获取孔眼形态,封堵圆度高的孔眼采用暂堵球+小粒径暂堵剂,封堵圆度低的孔眼采用暂堵球+大粒径暂堵剂,确保快速架桥封堵边部空隙。

(5)暂堵剂泵注顺序应为暂堵球、颗粒暂堵剂、纤维,若改变泵注顺序,孔眼无法形成有效封堵。

——以准噶尔盆地玛湖凹陷致密砾岩为例