炉内壁结焦对工业炉性能的影响研究

谢国江

(国家电投集团贵州金元股份有限公司 纳雍发电总厂,贵州 毕节 553399)

在工业生产过程中,通过工业炉能够利用燃料燃烧或电能产生的热量加热物料或工件[1]。工业炉长期工作在高温、氧化以及渗碳等环境中[2],炉内壁无法避免地会产生结焦问题,由此造成工业炉失效[3]。为提升工业炉工作性能,保障其工作过程中的稳定性,需对其炉内壁结焦进行深度研究。

目前,众多学者开展研究,并已经取得一定的研究成果。如杨军卫等人分析工业炉结焦的主要原因,并分析结焦的主要成分[4]。岑友良等人为缓解工业炉结焦问题,向炉内注入介质,并分析不同介质对于结焦延迟的影响[5]。徐静等人为提升工业炉生产效率,通过实践研究分析不同方式对于抑制工业炉结焦性能的影响[6]。本文在前人研究基础上,利用有限元模型,研究炉内壁结焦对工业炉性能的影响,为工业炉应用性能的提升提供理论支撑。

1 材料与方法

1.1 工业炉选择与分析

研究过程中所选择的工业炉为型号为DG1025/18.3-II5的亚临界压力一次中间再热自然循环锅炉[7],该工业炉在机组电负荷为335 MW工况时最大连续蒸发量为1 025 t/h。

工业炉为单炉膛、四角布置直流式燃烧器[8],配4台DTM350/700钢球磨煤机。考虑到无烟煤难着火、难稳燃、极难燃尽的特点,工业炉在炉膛容积、燃烧器设计等方面做了充分考虑。每台燃烧器采用一层双通道自稳式燃烧器[9],上部OFA风室采用手动摆动。该燃烧器能够保证在燃用设计煤种和校核煤种时炉内燃烧工况稳定。

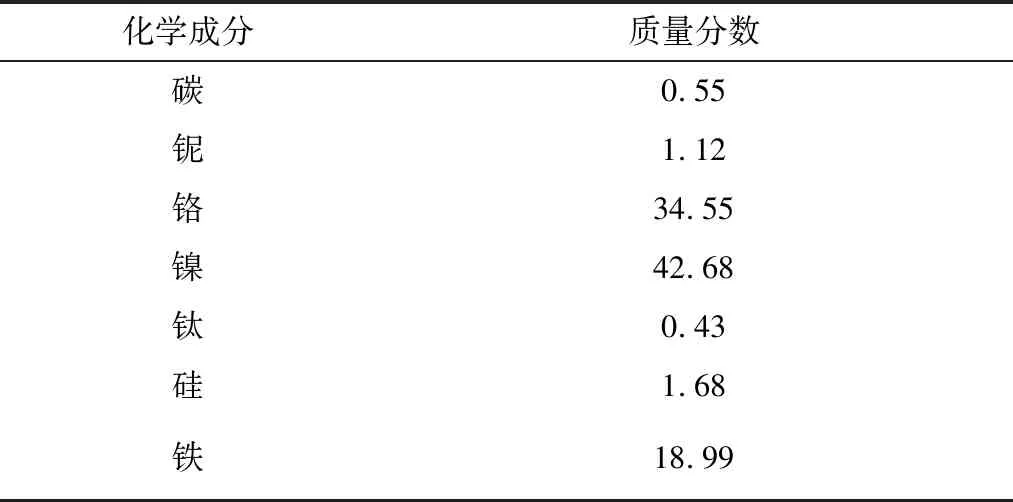

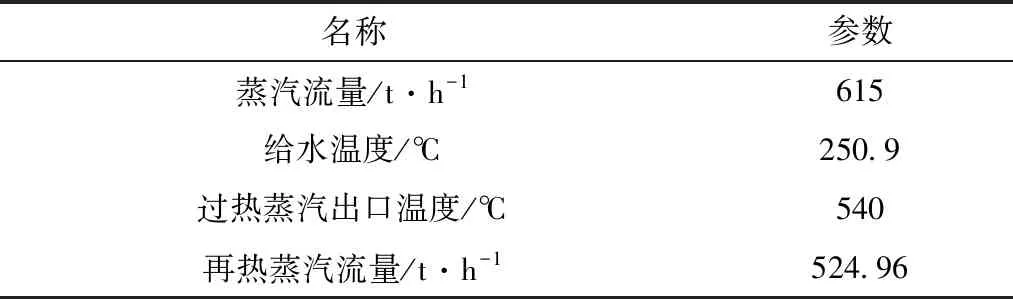

炉膛上部布置过热器,抑制进入过热器炉宽方向的烟温偏差[10]。针对工业炉结焦过程,其结构的化学成分及性能参数会对其结焦效果产生巨大影响。对初始工业炉的化学成分进行测定,其参数如表1所示。

表1 工业炉的化学成分 %

所选工业炉的性能指标如表2所示。

表2 工业炉性能数据表

1.2 炉内壁结焦机理

炉内壁结焦是一个物理与化学相融合的复杂过程[11]。对炉内壁结焦的过程进行分析可以得到,所谓工业炉内壁结焦主要是煤粉气流倾斜贴水冷壁形成附着现象,其结焦会对水冷壁的热量传递产生影响,令水冷壁外表层温度提升。在工业炉内温度较高的条件下,炉内燃烧煤内灰粒会表现出熔融、半熔融状态[12],产生较高的粘附性。在煤粉气流出现倾斜的条件下,煤内灰粒无法充分冷却处理,将导致其在惯性影响下附着于工业炉壁受热面上,冷却后有一定概率受不同因素影响而脱落,同时还有一定概率因此状态下的灰粒水量较多而导致无法全部凝固等现象出现而继续附着。在工业炉壁受热面内灰粒水量逐渐提升的条件下,工业炉壁热阻提升导致附着物表层温度有所提升[13],随着烟气内灰粒或固态灰粒持续附着,将造成灰渣层熔融产生流动渣等。结焦作为工业炉实际应用过程中的一个具有时变性特征的消极发展过程,一旦结焦产生将会以较快的速度形成大范围结焦[14-15]。

1.3 有限元分析与模型构建

为分析炉内壁结焦对工业炉性能的影响,利用有限元软件ABAQUS构建有限元分析模型,设计顺次耦合的工业炉温度场与应力场计算程序。

分析温度场,将分析结果传输至结果文件内,将其定义为力分析的预定义场。在实际应力分析时,在该预定义场内采集不同节点的实际温度,完成差值运算。

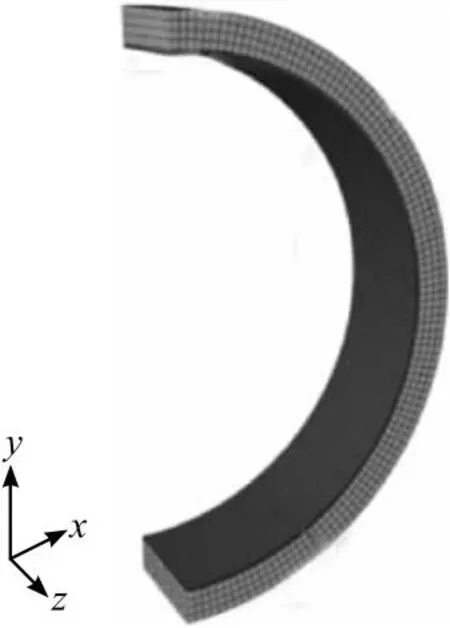

工业炉实际工作过程中所承担的载荷具有对称性特征,基于此依照工业炉几何形状,取工业炉截面的二分之一构建工业炉二维平面应变有限元模型,图1所示为有限元模型的网格划分。

图1 有限元模型边界条件与载荷分布

考虑工业炉结焦层的应力状态具有复杂性特征,而工业炉的金属侧具有相对均匀性特征,所以有限元模型构建过程中选取非均匀化网格划分方法。根据实际情况,需要将结焦层网格设置得相对较细密,而工业炉金属网格设置得相对稀疏。有限元模型内选用DC2D4和CPE4分别作为温度场单元与应力场单元,在实际分析过程中选用的节点与单元应具有一致性。

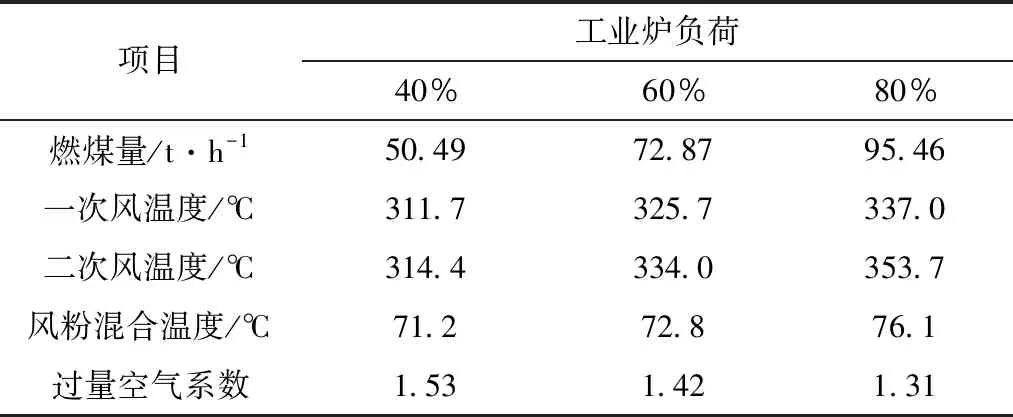

工业炉正常工作过程中的升温过程图如图2所示。

图2 工业炉升温过程图

由图2可知,工业炉工作过程中的升温过程为阶梯状,由此能够保障工业炉内温度均匀分布。

实际模拟分析温度场时,设定工业炉外表层和内表层分别为辐射边界条件和对流边界条件,依照工业炉实际工作情况设定辐射发射率与对流系数分别为0.86和1 620 W/(m2·℃)。设定温度场实际分析过程中的初始温度与内壁受压分别为18 ℃和0.5 MPa。

设定边界条件为:

(1)下对称面采用YSYM边界条件;

(2)左对称面采用XSYMM边界条件。

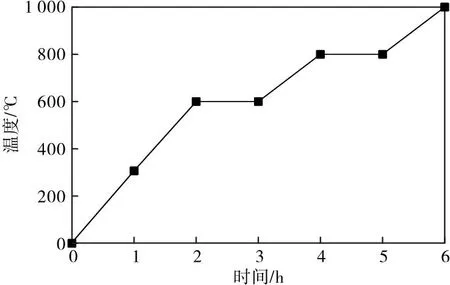

设定工业炉在不同工况条件下的负荷情况如表3所示。

表3 工业炉在不同工况条件下的负荷情况

2 实验结果

炉内结焦对于工业炉实际工作过程的稳定性产生消极影响,会导致工业炉工作过程中的物耗与能耗提升,对装备工业炉的生产装置经济效益产生直接影响。为提升工业炉的工作质量,探究煤粉对工业炉结焦厚度及结焦厚度对工业炉力学性能、传热性能与机械性能的影响,分析结果如下。

2.1 煤粉粒径对结焦厚度的影响

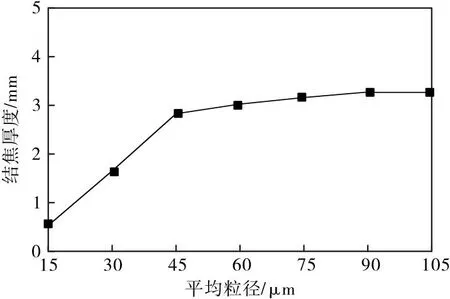

工业炉结焦厚度与煤粉平均粒径之间存在着重要关系,本次研究先探究不同煤粉粒径对工业炉结焦厚度的影响,得到结果如图3所示。

图3 煤粉粒径均值差异化对炉内壁结焦厚度的影响

分析图3得到,在负载一致的条件下,工业炉内水冷壁的结焦厚度与煤粉粒径均值之间呈正比例相关,即其平均粒径越大,代表其结焦厚度值越大,在煤粉粒径均值达到90 μm的条件下,其结焦厚度提升速度开始平缓。造成这一现象的原因在于煤粉的平均粒径会影响煤粉燃烧时的速率、温度及完全性。如果煤粉的平均粒径太大,容易造成燃烧不完全,导致结焦现象的发生。而结焦现象会使得炉内温度升高,加剧炉墙和炉底的磨损和腐蚀,对工业炉的寿命造成影响,故要想提升工业炉的使用性能,避免其结焦,应对其燃烧煤粉的粒径进行控制。

2.2 结焦厚度对工业炉力学性能的影响

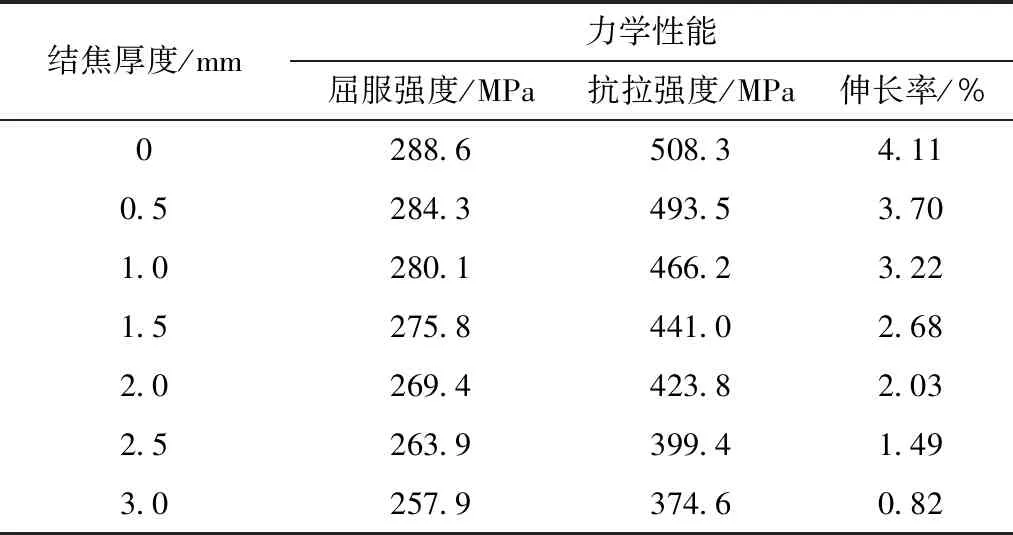

在不同结焦厚度条件下,工业炉力学性能的变化情况如表4所示。

表4 结焦厚度对工业炉力学性能的影响

分析表4得到,结焦厚度对工业炉的力学性能产生的影响较为显著。随着结焦厚度的提升,工业炉的屈服强度与抗拉强度都呈现出明显下降趋势,同时伸长率也呈现显著下降趋势,这表明结焦厚度的提升对于工业炉的强度与塑性都产生消极影响,且这种消极影响随着结焦厚度的提升逐渐加剧,这进一步说明结焦厚度与工业炉力学性能之间呈反比例相关。结焦厚度提升导致工业炉强度及塑性下降的主要原因是结焦过程会导致工业炉呈现显著的渗碳现象,由此造成基体内的碳化物变粗,进而导致晶粒间出现间断,造成变形的参差性,令碳化物产生裂纹。并且,其结焦层会增加工业炉炉墙和炉底的负荷,导致炉子的承载能力下降,影响其力学性能。如果其结焦层不均匀或过厚,会导致工业炉工作过程中温度分布不均,从而引起热应力和热应变,进一步加剧炉墙和炉底的磨损和腐蚀,降低炉子的力学性能。

2.3 结焦厚度对工业炉传热性能的影响

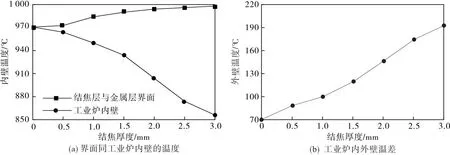

不同炉内壁结焦厚度对工业炉传热性能的影响分析结果如图4所示。

图4 结焦厚度对工业炉传热性能的影响

分析图4(a)得到,在炉内壁结焦厚度逐渐提升的条件下,工业炉金属基体同结焦层界面处的温度也表现出逐渐提升的趋势,但工业炉内壁温度则逐渐下降。造成这一现象的原因与结焦层的存在对炉子的热传递机制产生了影响。结焦层的存在会导致炉子内部温度分布不均匀,使得炉壁内侧温度相对较高,而外侧温度相对较低。而金属基体同结焦层界面处的温度取决于炉壁内侧温度和结焦层的热传导能力。由于炉壁内侧温度相对较高,而结焦层的热传导能力相对较低,因此金属基体同结焦层界面处的温度会逐渐升高。工业炉内壁温度却逐渐下降是由于结焦层的存在使得炉子内部的热传递效率降低,导致炉子内部的温度下降。同时,由于结焦层的存在使得炉子内部空间减小,气流不畅,进一步降低了炉子内部的温度。因此,虽然金属基体同结焦层界面处的温度逐渐提升,但炉内壁温度却逐渐下降。

图4(b)所示为结焦厚度对于工业炉内外部温差的影响。对其进行分析得到,在炉内壁结焦厚度逐渐提升的条件下,工业炉内外壁温差也表现出显著提升的趋势。产生这种现象的主要原因在于,当炉内壁结焦厚度逐渐提升时,工业炉内壁温度逐渐下降,但外壁温度则处于相对稳定状态,故其内外壁温差获得一定提升。

2.4 结焦厚度对工业炉机械性能的影响

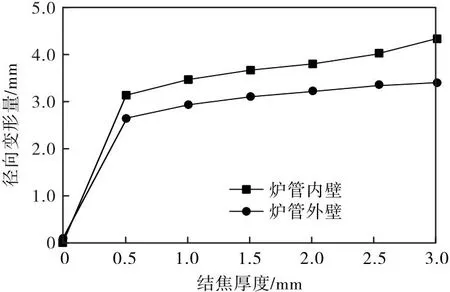

结焦厚度对工业炉环向应力与径向变形量的影响如图5所示。

图5 工业炉内外壁径向变形

分析图5得到,在工业炉内壁未结焦的条件下,工业炉正常升温时,工业炉外壁的径向变形量高于内壁。在工业炉内壁产生结焦的条件下,工业炉正常升温时,工业炉外壁径向变形量低于内壁。同时,在工业炉内壁结焦厚度逐渐提升的条件下,工业炉内壁与外壁的径向变形量均表现出逐渐提升的趋势,当变形量达到一定值后,将造成工业炉局部胀裂,进而无法使用。

3 结 论

本文通过构建有限元模型研究炉内壁结焦对工业炉性能的影响,结果显示:

(1)当煤粉颗粒粒径提升时,工业炉的结焦厚度也有所提升。

(2)结焦厚度与工业炉力学性能及传热性能呈反比例关系。

(3)在工业炉内壁结焦厚度逐渐提升的条件下,工业炉内壁与外壁的径向变形量均表现出逐渐提升的趋势。