机器人磨抛复杂曲面加工轨迹对表面质量的影响研究*

田凤杰,张彦智,朱 光,齐子建

(1.沈阳理工大学,沈阳 110159;2.中国科学院沈阳自动化研究所,沈阳 110016;3.中国科学院机器人与智能制造创新研究院,沈阳 110169)

复杂曲面广泛存在于航空发动机叶片、扇叶等零件表面,作为飞机的重要元件,此类零件长期工作在高温、高速、高压的环境,其型面精度和表面质量直接影响工作性能和使用寿命[1]。砂带磨抛加工是通过磨粒的表面滑擦、耕梨和切削作用使工件发生塑性变形达到表面材料去除、提高表面质量的有效方法[2]。作为一种表面精加工或超精加工方法,磨抛加工不当产生的表面纹理、划伤等对零件耐磨性、耐疲劳性、配合精度等产生直接影响。随着技术的发展,传统人工打磨逐渐被精度高、柔顺性好、适应性强的工业机器人加工所代替[3]。在机器人磨抛工作中,除了加工系统的标定、磨抛力控制、工艺参数对加工质量产生影响外[4],加工轨迹也是影响加工质量和效率的关键因素之一,合理的轨迹能有效避免纹理的残留、降低表面粗糙度,提高加工效率。

等距偏置法、等残留高度法、截平面线法、多面体法等是目前广泛应用的加工轨迹生成算法[5],通常利用这些算法得到的轨迹有等距轨迹、环切轨迹等,由于此类轨迹排布方式单一,容易在表面生成纹理,相比之下,Hilbert 轨迹、Peano 轨迹[6]、随机迷宫轨迹[7]能更好地包覆表面,得到较好的多方向性,但此类轨迹由直线段组成,轨迹转折变换动作不顺滑,表面质量仍有所欠缺。摆线轨迹通常在铣削加工中起到减小加工振动和减少刀具磨损的作用[8]。其排布均匀和多方向性的加工特点减少了因直线轨迹转折导致的加工一致性差的问题,特别是对于复杂曲面,因此越来越多的学者投入到摆线磨抛的加工研究中。王康[9]提出了以新型Hilbert 曲线为引导线加工的摆线轨迹,采用神经网络学习和遗传算法优化轨迹,调整进给速度,以柔性抛光盘为主要工具实现大面积自由曲面均匀抛光。王清辉等[10]建立了柔性盘的抛光材料去除机理,通过摆线相关参数的优化控制,得到了良好的表面加工效果。Avrampos 等[11]生成以直线引导的余摆线的加工轨迹,使用抛光轮抛光平面工件,通过摆线相关参数优化得到合理分布,使摆线轨迹覆盖整个表面,避免了过加工、未加工的情况。现有研究大多将摆线轨迹加工应用在抛光环节,通常使用柔性抛光盘以较大接触面积对工件表面抛光,去除量小,而对砂带这种较小接触面积和较大去除量的加工方式的研究较少。

本文采用砂带对复杂曲面进行磨削加工,基于Preston 理论模型和Hertz 接触理论分析了表面加工轨迹去除模型,研究等距和摆线加工轨迹不同间距排布的加工效果,从表面质量和加工效率两方面表征加工结果。

1 摆线轨迹生成原理及磨抛去除模型

1.1 轨迹生成原理

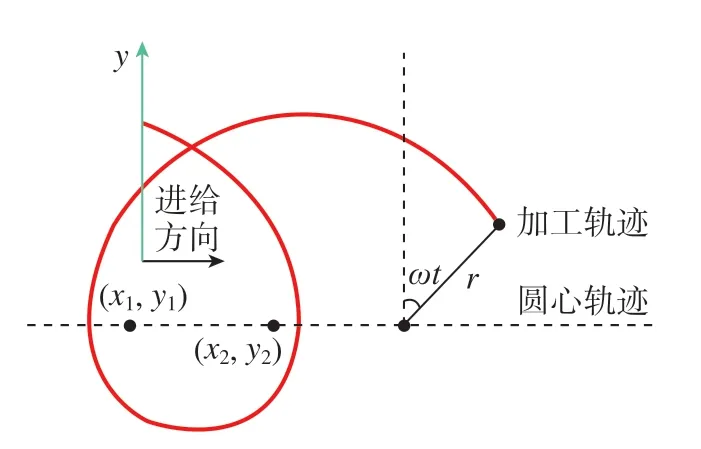

摆线轨迹由式 (1)导出,广义上是指某平面内,圆在一定直线上作纯滚动,该平面上一定点 (x,y)的运动轨迹生成原理如图1 所示。

图1 摆线生成原理示意图Fig.1 Schematic diagram of cycloid generation principle

式中,(x0,y0)是发生圆圆心初始坐标;r为发生圆半径;ω为圆滚动角速度;设圆心沿圆心轨迹从 (x1,y1)运动到 (x2,y2)所用时间为t,则发生圆圆心沿导线运动速度为

摆线轨迹的生成主要受发生圆圆心沿轨迹运动速度v、发生圆角速度ω、发生圆半径r影响。v、ω两个参数相互耦合,均影响加工行内摆线圈的重叠排布情况,v、ω数值越大,摆线越稀疏,相邻周期轨迹重叠区域越少甚至无重叠。r影响加工轨迹曲率,取值偏小,导致砂带机在局部加工时间过长,影响加工效率和质量,取值偏大则会造成表面不能被完整加工,需根据实际工件曲面尺寸参数进行合理选择。本文以等距轨迹作为摆线加工的引导线,当多行加工时,引导线间距大小和摆线半径决定相邻两行加工轨迹重叠情况。

1.2 磨抛去除模型建立

砂带磨抛时砂带与工件接触属于弹性接触,对于弹性磨抛材料去除模型通常采用Preston 去除经验公式[12],各工艺参数与磨抛材料去除量的函数关系为

式中,dh表示dt时间内工件表面去除深度;P为该时刻接触处法向压强;vm为砂带与被加工曲面的相对速度,两速度同向时等于砂带机进给速度vf与砂带线速度vs的速度和;两速度反向时,vm等于vf与vs的差;kp表示环境综合系数,与被磨抛工件材料、磨抛工具、砂带材料及粒度等相关。由于采用移动磨抛,砂带在加工表面走过长度dl用时为dt,可以得出

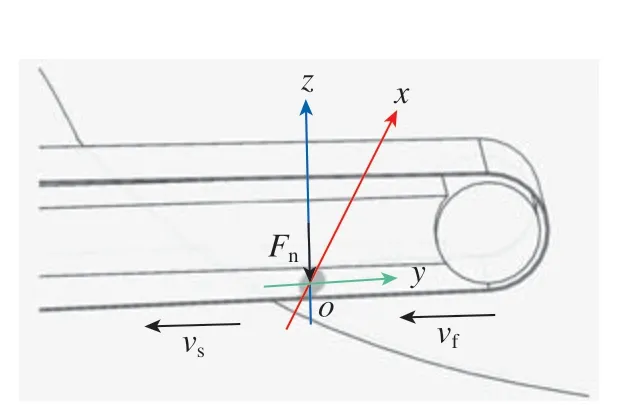

砂带与支撑臂间垫有的弹性海绵垫片使磨抛表面与工件接触更紧密,满足Hertz 接触定律[13],在法向磨抛力的作用下,砂带与工件接触处产生弹性变形和平滑接触,形成图2所示的椭圆形接触面。砂带与工件表面垂直接触,可忽略结合表面之间的介质和动摩擦影响。在磨抛接触区域范围内,压力分布为

图2 砂带磨抛接触示意图Fig.2 Schematic diagram of abrasive belt grinding contact

两个弹性体间接触相对弹性模量E*可用式 (7)计算[13],其中E1、μ1为弹性海绵软垫弹性模量及泊松比;E2、μ2为工件的弹性模量及泊松比;R为接触表面等效高斯曲率半径,其值为接触处刚性表面主曲率半径R1、R2的几何平均值。

椭圆形接触区域内压力分布Pc及去除最深处的压力P0为[13]

式中,a、b表示接触区域的长、短半轴;Fn表示法向磨抛力。

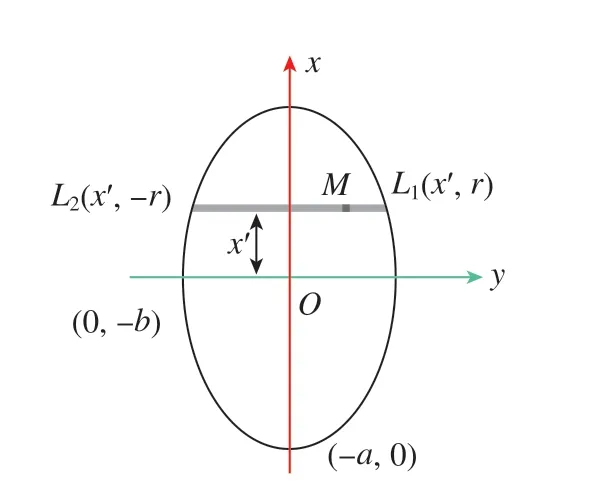

图3 为椭圆接触区域微元示意图,从L1到L2,M微元的累加为该轨迹下材料去除量,去除量可以表示为[14]

图3 椭圆接触区域微元示意图Fig.3 Schematic diagram of elliptic contact area micro-element

将式 (5)代入式(10)整理可得

加工过程中,砂带线速度vs远大于砂带机进给速度vf,且去除深度最大处为椭圆形接触廓形的y轴上取得,材料去除深度模型可表示为

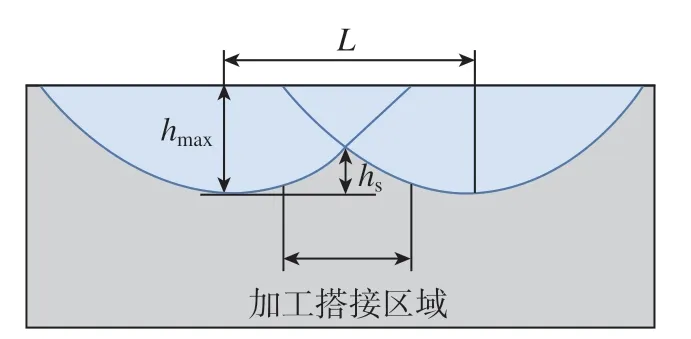

对于直线多行加工存在重叠区域,如图4 所示,相邻加工轨迹搭接处有材料磨抛残留,残留高度为hs,受加工轨迹行距L的影响,若砂带机沿y轴进给加工,其表达式为

图4 材料去除截面轮廓Fig.4 Material removal cross-section profile

将式 (11)和 (12)代入式 (13)化简得

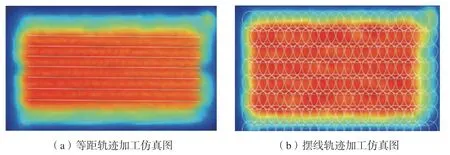

相比之下,摆线的多行加工存在多方向性的特点,图5 为两种轨迹磨抛加工残留高度的仿真图,显然摆线在加工表面上排布均匀,加工残留高度降低的同时被打散均匀分布。

图5 等距轨迹、摆线轨迹磨抛加工仿真图Fig.5 Simulation diagram of grinding process for equidistant trajectory and cycloid trajectory

2 加工试验及结果分析

2.1 机器人磨抛试验

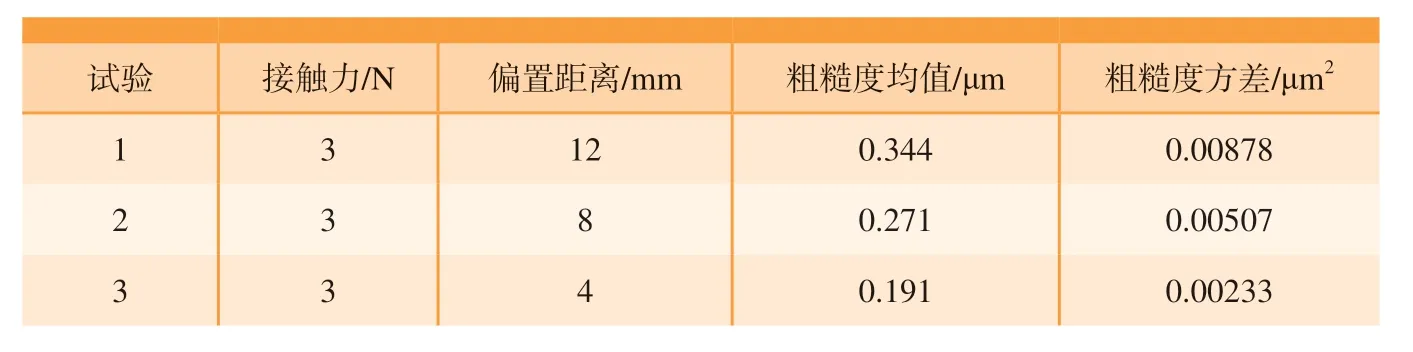

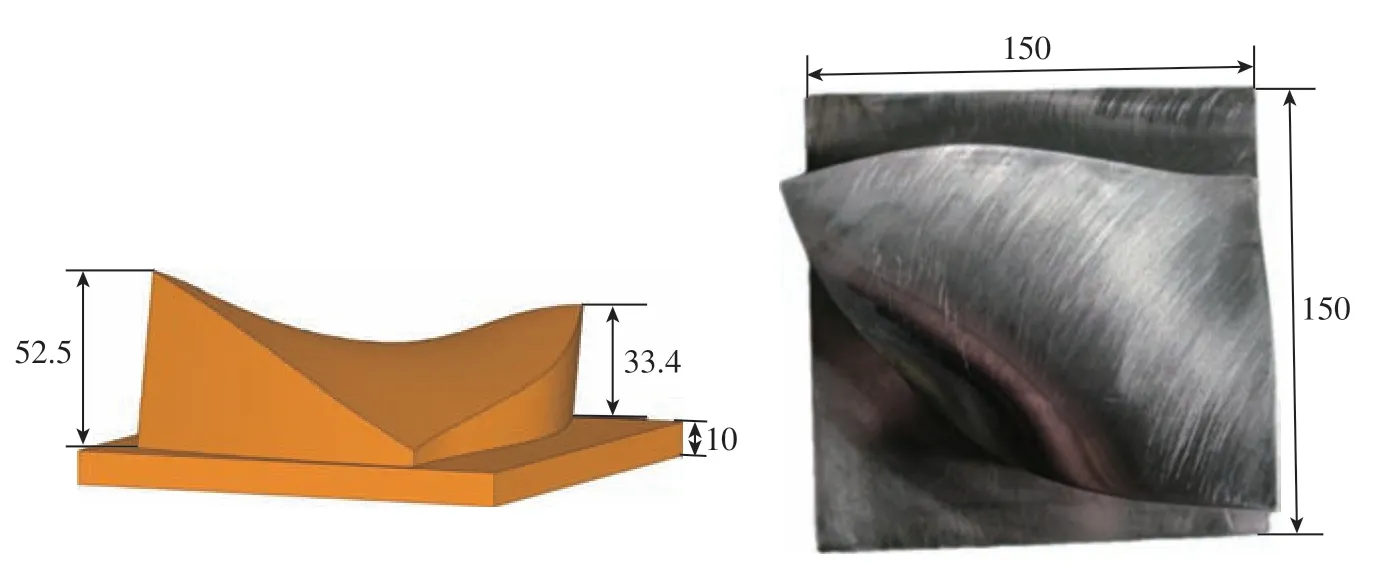

试验工件材质为TC4,表面粗糙度Ra为0.7 ~ 0.9 μm,模型及实物如图6 所示。机器人磨抛加工试验见图7。试验参数:磨抛力设置为3 N,砂带选取A60 的3M 金字塔砂带,粒度P280、宽度15 mm,砂带机进给运动速度12 mm/s、线速度14.5 m/s。通过离线编程软件设置轨迹种类和加工行距,通过表1 和2 的试验轨迹参数设置生成图8 所示轨迹排布进行加工试验 (轨迹规划时,三维曲面经参数化映射到u、v长度为单元1 的二维平面,摆线轨迹相关参数均在参数域中定义)。通过更改行距的大小观察等距轨迹加工效果。摆线轨迹的引导线为等距直线,试验4 ~ 7分别通过更改相关参数实现加工轨迹,4 种常见排布情况:行内行间均无重叠、行内重叠但行间不重叠、行内不重叠但行间重叠及行内行间都重叠。

表1 等距轨迹试验参数及结果Table 1 Experimental parameters and results of equidistant trajectory

表2 摆线轨迹试验参数及结果Table 2 Experimental parameters and results of cycloid trajectory

图6 试验件及尺寸(mm)Fig.6 Test piece and its dimension diagram (mm)

图7 机器人磨抛试验Fig.7 Robotic grinding experiment

图8 磨抛轨迹分布示意图Fig.8 Distribution diagram of grinding trajectory

2.2 试验结果分析

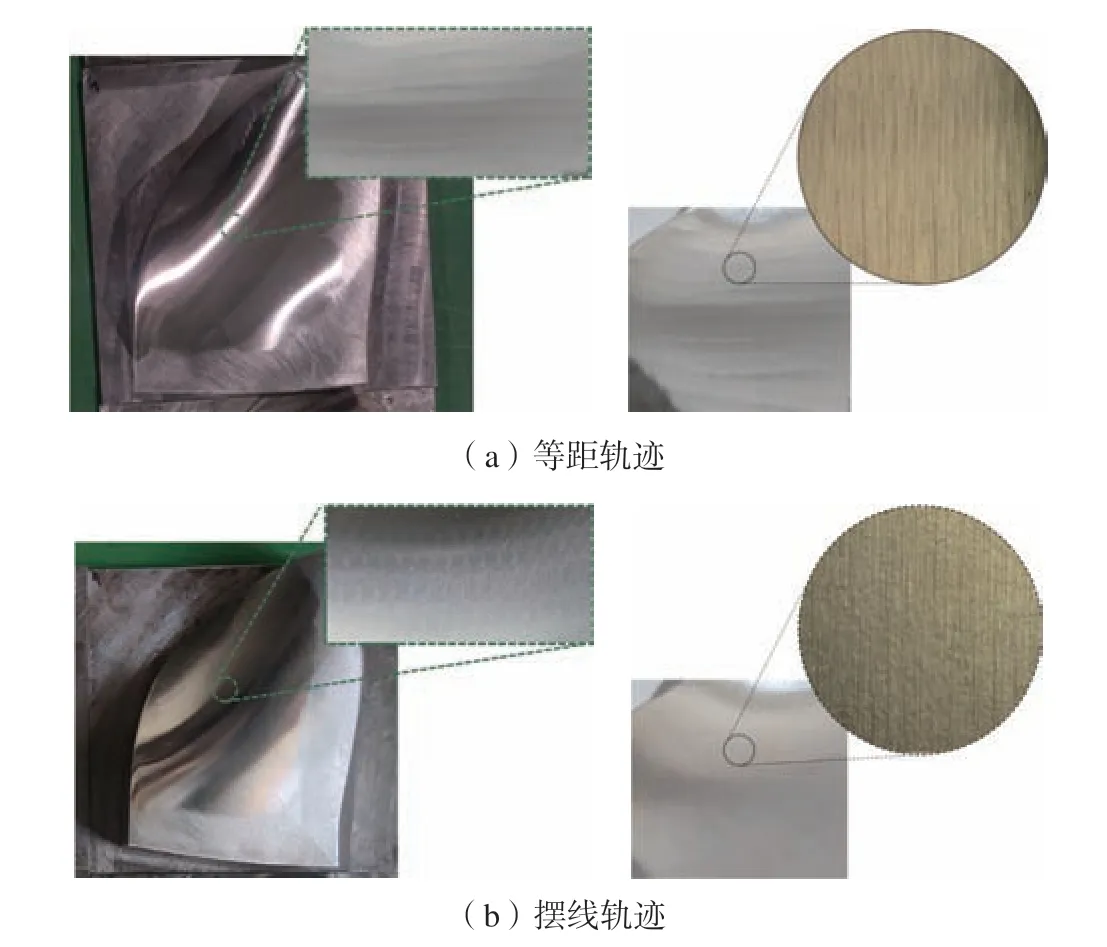

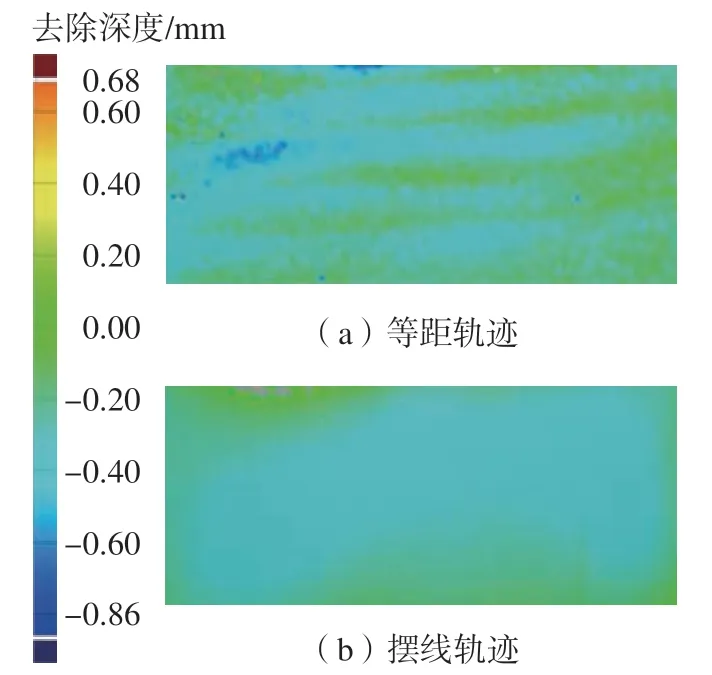

在加工表面均匀选取15 个采样点,使用MarSurf PS1 粗糙度仪在每个采样点处测量3 次粗糙度,取平均值后记录数据,每次测量扫描长度5.6 mm、取样长度0.8 mm。对比加工后表面纹理,使用基恩士超景深显微镜观察表面纹理细节,如图9 所示。为进一步观察表面磨削材料去除效果并满足三维扫描仪的测量要求,对试验件局部表面进行多次打磨,材料去除分布效果如图10 所示,各组试验取样点的粗糙度测量值如图11 所示。

图9 两种轨迹加工后表面纹理及纹理细节对比Fig.9 Comparison of surface texture and texture details after machining with two kinds of trajectories

图10 表面加工去除量分布Fig.10 Distribution of surface processing removal amount

图11 各组取样点的表面粗糙度Fig.11 Surface roughness of sampling points in each group

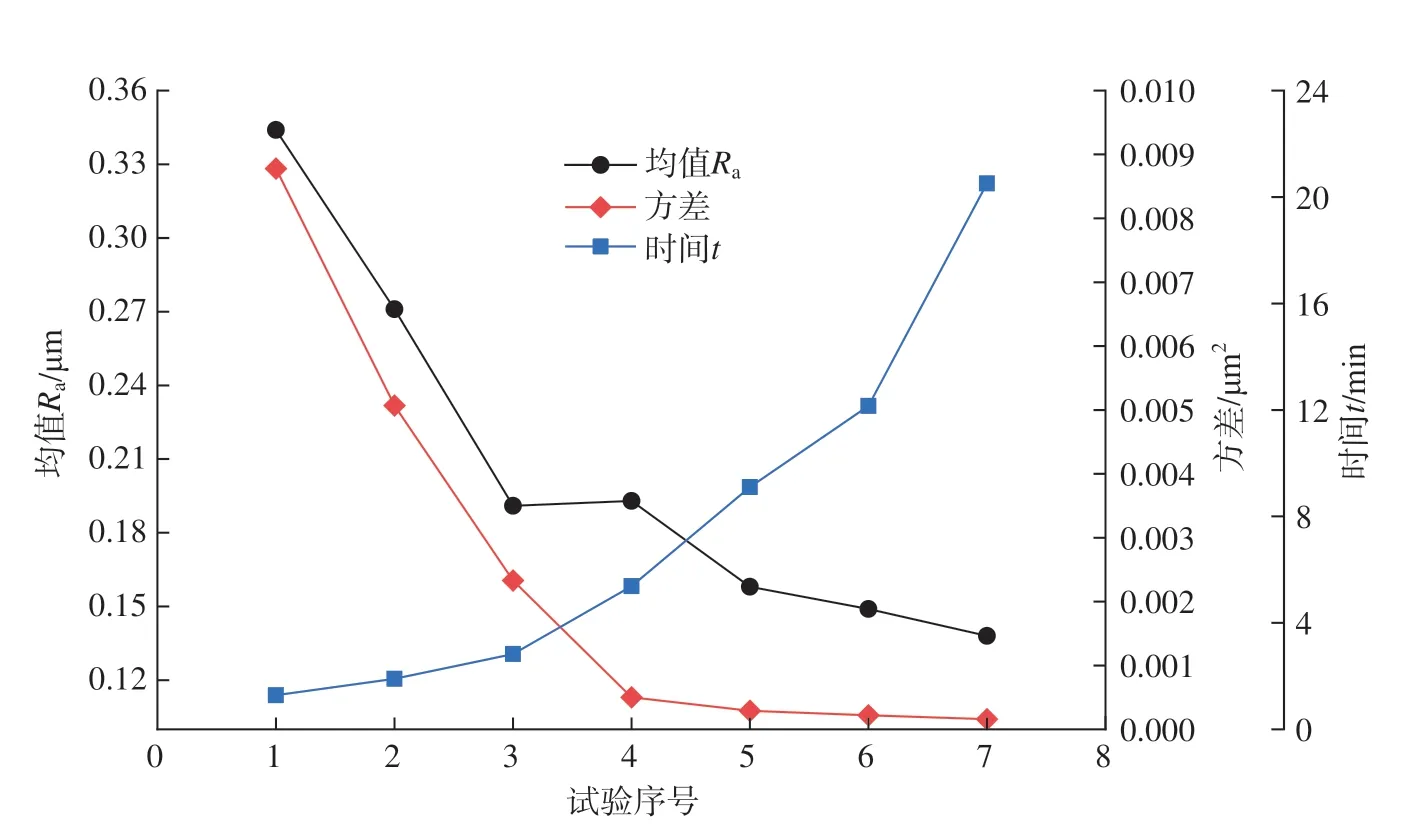

各组试验的粗糙度均值及方差如图12 所示,从表面质量来看,使用等距加工的3 组试验,随着轨迹行间距从12 mm 到4 mm 逐渐减小,相邻两行轨迹搭接部分变大,表面粗糙度均值从Ra0.344 μm 降低到Ra0.191 μm,方差分布从0.00878 μm2降低到0.00233 μm2,表面一致性得到提高;摆线的4 种排布方式中,粗糙度随着加工轨迹密度的增大逐渐降低,均值从Ra0.193 μm 降低到Ra0.138 μm,粗糙度方差从0.0005 μm2降低到0.00016 μm2,相较于等距轨迹方差有显著减小。对比试验3 和试验4 可以看出,粗糙度值接近,摆线轨迹粗糙度方差0.0005 μm2,低于采用等距加工的方差0.00233 μm2,表面一致性明显提高。从表面纹理角度分析,图9 可以观察到两种不同方式加工的表面有较为明显差异,等距加工后表面有规则的沿着加工方向的条形打磨残留,而摆线加工后表面纹理平整一致,排布均匀,从图9 和10的纹理细节对比和材料去除分布可以看出,采用等距轨迹磨抛表面材料去除一致性较差,在砂带运动路径中心去除量大,边缘搭接处去除量小,所以产生不均匀条状加工残留,会影响叶片气动性能,而经摆线加工的工件表面去除量分布均匀,能较好地实现表面的磨抛加工,测量结果与理论模型、仿真效果相吻合。对于摆线轨迹加工,不合理的参数设置也会造成表面产生较为明显的曲线纹理。

图12 各组粗糙度均值、方差及加工时长Fig.12 Average roughness, roughness variance and processing time of each group

从加工效率分析 (图12),采用等距轨迹加工,随着轨迹密度的增加,加工的时长也相应增加,最大耗时不超过3 min。由于摆线加工需要读取、运行大量的加工轨迹点位,所以其程序较复杂,同样加工面积下其加工耗时较长,最大时长超过20 min,加工效率相对较低。

3 结论

本文通过理论建模分析了磨抛加工表面主要影响因素及产生纹理残留的原因,比较了不同加工行距下等距轨迹和摆线轨迹磨抛曲面的效果,并进行了机器人磨抛加工叶片复杂曲面的试验验证,试验件表面光滑、加工均匀,得到以下结论。

(1)等距轨迹加工表面会产生沿轨迹方向的条状纹理,行距的改变会影响表面条状残留密度。轨迹行距较密,加工残留高度hs变小,会产生更多的条带状残留;较稀疏的轨迹会导致表面加工粗糙度大、一致性差。

(2)摆线加工后试验件表面纹理排布均匀,一致性更好。加工轨迹行内行间均无重叠、行内重叠行间不重叠、行内不重叠行间重叠和行内行间都重叠4 种常见排布情况中,行内行间均有重叠的情况加工效果最好(试验7),即轨迹排布越密集表面越光滑平整,但耗时也会相应增加。

(3)两种加工轨迹对比:普通直线轨迹加工形式简单高效,适用于表面质量要求不高追求效率的场合;摆线磨抛均匀性好,但由于点位多轨迹复杂,加工时间长,砂带磨损消耗大,由于摆线轨迹运动复杂,控制参数多,实际应用及优化较为烦琐,与此同时也需要注意机器人摆动时的运动干涉问题。