微量稀土La 对Al-7%Si-0.6%Fe合金组织与性能的影响*

戚忠乙 王博 江鸿翔† 张丽丽 何杰‡

1) (东北大学材料科学与工程学院,沈阳 110819)

2) (中国科学院金属研究所,师昌绪先进材料创新中心,沈阳 110016)

在Al(铝)-Si(硅)合金中同时添加Sr(锶)和B(硼)存在“中毒”现象,无法同时细化α-Al 晶粒和变质共晶Si.本文研究了在同时添加α-Al 晶粒细化剂B 和共晶Si 变质剂Sr 的条件下,微量稀土La(镧)对Al-7%Si-0.6%Fe合金组织、热导率和力学性能的影响,分析了稀土La 的影响规律及其作用机理.结果表明微量稀土La 的添加,一方面可以中和Sr 与B 的毒化效应,提升共晶Si 的变质效果;另一方面可以促使α-Al 异质形核基底LaB6的形成,并作为表面活性剂降低α-Al 的形核过冷度,从而细化α-Al 晶粒.共晶Si 的变质以及α-Al 晶粒的细化有助于同时提升Al-7%Si-0.6%Fe 合金的热导率及力学性能.此外,当稀土La 的添加量在0.02%—0.06%之间时,合金的导热性能明显提升;随着La 添加量的进一步增大,合金热导率下降.

1 引言

Al(铝)-Si(硅)合金因具有比强度高、铸造性好、导热性优等特点,在交通运输、电子信息、通信等领域得到了广泛的应用[1-3].近年来,随着电子信息、通信等领域的快速发展,基站、逆变器和散热器等电子通信产品逐渐向高集成、轻量化的方向发展,且相关设备运行功率密度和发热量越来越高,因而对材料的力学性能和导热性能提出了更高的要求.

在Al-Si 合金中,Si 元素的存在能够提高合金的强度和流动性.然而,添加大量Si 元素一方面会加剧晶格畸变,另一方面会促使合金中共晶硅数量增加、尺寸变得粗大.这不仅会降低合金的塑性,还会增强电子散射、降低热导率.为了提高Al-Si合金的力学性能和导热性能,近年来人们开展了大量的研究工作,考察了化学处理[4-6]、冷却速度[7,8]以及外加物理场[9,10]等对合金组织、性能的影响.其中,化学处理成本低、操作简单,且能显著改善合金的组织及性能,因而得到了广泛应用.当前,常采用添加B 元素的方式来细化α-Al 晶粒;采用添加Sr 元素的方式来改善共晶硅形貌[11,12].例如,Birol[13]通过向Al-Si 合金中添加B 元素实现了α-Al晶粒的细化.Barrirero 等[14]发现,Al-7 Si 合金经过Sr 变质之后,共晶Si 由片层状转变为珊瑚状.为了同时细化α-Al 晶粒和变质共晶Si 相,Chen 等[15]向Al-Si 合金同时添加Sr 和B,结果表明出现了“中毒”现象,即当熔体中同时存在Sr,B 时,Sr 对Si 的变质效果显著减弱,共晶Si 呈粗大片层状.

稀土被称为“工业维生素”,常被用于改善合金的组织和性能[16].近年来,稀土对铝合金组织和性能的影响引起了越来越多的关注[17-22].郑秋菊等[21]研究了稀土La (镧)对亚共晶Al-Si 合金凝固组织与力学性能的影响,发现添加微量稀土La 能变质共晶Si,从而提升合金塑性.Heo 等[22]研究了稀土La 对Al-10%Si 合金组织和性能的影响,发现添加La 可以细化α-Al 晶粒,提高合金的硬度和耐蚀性能.这些结果表明,稀土的加入在改善Al-Si 合金组织和性能方面具有巨大的潜力.然而,以往通常仅考虑了稀土的单一影响,对于在细化处理、变质处理条件下La 对Al-Si 合金凝固组织、性能影响的研究还有所欠缺.在实际工业生产中,通常会加入B 和Sr 对Al-Si 合金进行细化和变质处理,故以上研究结果并不能直接指导工业生产.

本工作以Al-7%Si-0.6%Fe 合金作为对象,研究了在添加Sr 和B 的条件下,微量稀土La 对Al-7%Si-0.6%Fe 合金组织和性能的影响及作用机理,以期通过微量La 添加进一步细化α-Al 晶粒,同时中和Sr 与B 的毒化效应,提升共晶Si 的变质效果,从而为高强、高导热铸造Al-Si 合金的工业制备提供理论依据.

2 实验方法

以Al-7%Si-0.6%Fe 合金(质量分数,下同)以及Al-10%Sr,Al-10%La,Al-3%B 中间合金为实验材料,配置不同Sr,B 和La 含量的Al-7%Si-0.6%Fe合金(具体成分见表1).实验过程如下: 首先,将Al-7%Si-0.6%Fe 合金放入石墨黏土坩埚中,利用井式电阻炉加热熔化并升温至740 ℃;随后,采用精炼剂进行除气除渣处理;将熔体降温至720 ℃,以Al-3%B 中间合金的形式加入B 元素,以Al-10%Sr 中间合金的形式添加Sr 元素;保温10 min后,以Al-10%La 中间合金的形式向熔体中加入不同含量的La;搅拌并保温10 min 后,除去表面浮渣;最后,将熔体浇入预热至250 ℃的圆柱形石墨模具中获得尺寸为 Φ25 mm × 150 mm 的试样.

表1 实验合金的化学成分(%)Table 1.Chemical compositions of alloys (%).

将获得的铝合金棒沿径向切开取样,对试样切面进行研磨、抛光,随后采用2.5%(体积分数)的HBF4水溶液进行阳极覆膜(20 V 电压下覆膜90 s).采用Axio Observer Z1 光学显微镜(OM)、Quanta 450 扫描电子显微镜(SEM)和EPMA-1610 电子探针(EPMA)观察合金的微观组织以及元素分布.采用Image Pro Plus 6.0 软件统计α-Al 的平均晶粒尺寸.在Ar 气保护下利用STA449 F3 热分析仪研究合金的凝固过程.使用X 射线衍射仪(XRD)进行物相分析.采用D60 K 型数字金属材料电导率测试仪测定试样的电导率,并根据Wiedemann-Franz 定律[23]将其转换为导热系数.根据GB/T 228.1—2021 标准加工拉伸试样,室温拉伸在Z150试验机上进行,拉伸速率为1 mm/min.

3 实验结果

3.1 微观组织

不同Sr,B,La 添加条件下Al-7%Si-0.6%Fe合金的SEM 图像如图1.从图1(a)可见,未添加Sr,B,La 的Al-7%Si-0.6%Fe 合金中共晶Si 呈粗大的长针状、棒状及块状,平均长度在10 μm 以上;从图1(b)可见,单独添加B 对Al-7%Si-0.6%Fe合金中共晶Si 形貌的影响较小;从图1(c)可见,单独添加Sr 时,Al-7%Si-0.6%Fe 合金中共晶Si 得到细化变质;从图1(d)可见,同时添加B 和Sr 后,Al-7%Si-0.6%Fe 合金中共晶Si 的形貌比单独添加Sr 时更为粗大,即在共同添加Sr,B 时,共晶Si 的变质效果出现退化.在添加Sr 和B 的基础上,添加稀土La 能够进一步变质共晶Si,蠕虫状共晶Si 转变为球形或近球形(见图1(e),(f)).对比不同La 添加量的合金可见,添加0.02% La 和0.1% La的合金中,共晶Si 的形态相近,平均尺寸均在1 μm左右.即在添加Sr 和B 的基础上,添加0.02% La即可较好地改善Al-7%Si-0.6%合金中的共晶Si形态.

图2—图4 分别为不同Sr,B,La 添加条件下Al-7%Si-0.6%Fe 合金的二次电子图像(SEI)和EDS 元素分布结果.从图中可以看出,不同成分合金中均发现针状富Fe 相的存在,且La 的加入并未改变长针状富Fe 相形态.此外,Sr 元素与Si 元素分布重合,即Sr 主要分布于共晶Si 附近.

图2 Al-7%Si-0.6%Fe-0.024%B-0.02%Sr 合金的SEI 和EDS 元素分布 (a) SEI;(b) Al;(c) Si;(d) Sr;(e) FeFig.2.SEI and EDS element distribution of Al-7%Si-0.6%Fe-0.024%B-0.02%Sr alloy: (a) SEI;(b) Al;(c) Si;(d) Sr;(e) Fe.

图3 Al-7%Si-0.6%Fe-0.024%B-0.02%Sr-0.02%La 合金的SEI 和EDS 元素分布 (a) SEI;(b) Al;(c) Si;(d) Sr;(e) Fe;(f) LaFig.3.SEI and EDS element distribution of Al-7%Si-0.6%Fe-0.024%B-0.02%Sr-0.02%La alloy: (a) SEI;(b) Al;(c) Si;(d) Sr;(e) Fe;(f) La.

图4 Al-7%Si-0.6%Fe-0.024%B-0.02%Sr-0.1%La 合金的SEI 和EDS 元素分布 (a) SEI;(b) Al;(c) Si;(d) Sr;(e) Fe;(f) LaFig.4.SEI and EDS element distribution of Al-7%Si-0.6%Fe-0.024%B-0.02%Sr-0.1%La alloy: (a) SEI;(b) Al;(c) Si;(d) Sr;(e) Fe;(f) La.

图5 给出了La 添加量为0.1%合金的EPMA分析结果,稀土La 主要分布在共晶Si 区域,且存在富La 相的析出,结合以往研究结果认为析出的富La 相为 LaAlSi 相[21].

图5 添加0.1%La 的Al-7%Si-0.6%Fe 合金的反向散射电子图像(BEI)及EPMA 元素面分布 (a) BEI;(b) Al;(c) Si;(d) Sr;(e) Fe;(f) LaFig.5.Backscattered electron image (BEI) and EPMA mappings of the Al-7%Si-0.6%Fe alloy with 0.1%La addition: (a) BEI;(b) Al;(c) Si;(d) Sr;(e) Fe;(f) La.

图6 和图7 分别为不同Sr,B,La 添加条件下Al-7%Si-0.6%Fe 合金的OM 图像和α-Al 的平均晶粒尺寸.图6 中不同颜色和颜色深浅代表不同取向的α-Al 晶粒.由此可见,未添加Sr,B,La时,Al-7%Si-0.6%Fe 合金的晶粒粗大,枝晶发达(图6(a)),平均晶粒尺寸可达到1000 μm 以上;添加0.02% Sr 时,晶粒尺寸无明显变化(图6(b)),说明Sr 的添加几乎不影响晶粒尺寸;添加0.024%B 后,B 以AlB2颗粒的形式存在于铝基体中,可以作为α-Al 的异质形核基底,提高α-Al 的形核率,细化α-Al 晶粒尺寸[4],因此出现部分α-Al 等轴晶(图6(c)),统计结果表明其平均晶粒尺寸细化至300 μm 左右;随着La 添加量的增大,晶粒进一步细化(图6(d)—(i)),当La 添加量达到0.1%时,平均晶粒尺寸由仅含Sr,B 合金的300 μm 左右减小至140 μm 左右.

图6 不同Sr,B,La 添加量的Al-7%Si-0.6%Fe 合金的OM 图像 (a) 0;(b) 0.02% Sr;(c) 0.024% B;(d) 0.02% Sr 和0.024% B;(e) 0.02%Sr,0.024% B 和0.02% La;(f) 0.02% Sr,0.024% B 和0.04% La;(g) 0.02% Sr,0.024% B 和0.06% La;(h) 0.02% Sr,0.024% B 和0.08% La;(i) 0.02% Sr,0.024% B 和0.10% LaFig.6.OM images of Al-7%Si-0.6%Fe alloys with different Sr,B,La addition: (a) 0;(b) 0.02% Sr;(c) 0.024% B;(d) 0.02% Sr and 0.024% B;(e) 0.02% Sr,0.024% B and 0.02% La;(f) 0.02% Sr,0.024% B and 0.04% La;(g) 0.02% Sr,0.024% B and 0.06% La;(h) 0.02% Sr,0.024% B and 0.08% La;(i) 0.02% Sr,0.024% B and 0.10% La.

图7 Al-7%Si-0.6%Fe 合金平均晶粒尺寸随La 添加量的变化Fig.7.Average grain size of Al-7%Si-0.6%Fe alloys with different addition of La.

3.2 凝固过程

不同La 添加量Al-7%Si-0.6%Fe 合金的DTA冷却曲线如图8 所示.从图8 可见,曲线中876 K和830 K 两个温度附近存在A 峰和B 峰,分别对应Al-7%Si-0.6%Fe 合金凝固过程中α-Al 相凝固和共晶组织形成;添加0.1% La 时,在B 峰的高温侧出现新的放热峰C,对应LaAlSi 相的形成[21].由于C 峰在B 峰的高温侧,远离A 峰,表明LaAlSi相伴随着共晶反应一同形成,与α-Al 形核过程无关.

图8 不同La 添加量的Al-7%Si-0.6%Fe 合金的DTA 冷却曲线Fig.8.Differential thermal analysis (DTA) cooling curves for the Al-7%Si-0.6%Fe alloys with different addition of La.

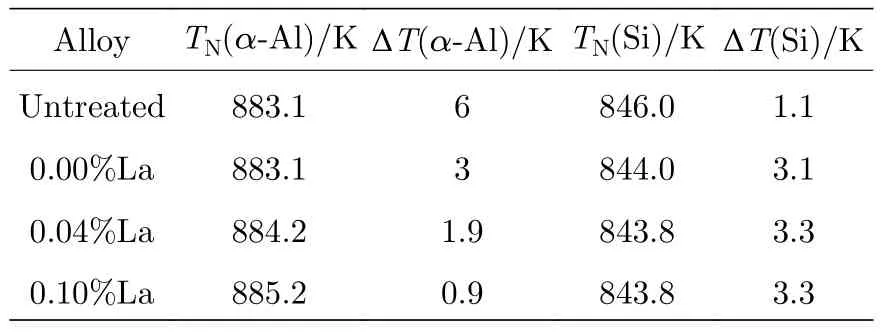

通过图8 中Al-7%Si-0.6%Fe 合金的DTA 冷却曲线得出和共晶的形核温度(放热峰高温侧曲线最大斜率处做切线与外推基线交点的温度[24]).表2 给出了α-Al 和共晶Si 形核过冷度随La 添加量的变化.结果表明: 当La 由0%增至0.04%时,α-Al 的形核过冷度降低1.1 K;当La 含量增至0.1%时,α-Al 的形核过冷度进一步降低1 K.此外,共晶Si 的形核过冷度随Sr 的加入增大2 K,在此基础上La 的添加并未影响共晶Si 的形核过冷度,这表明微量La 的添加能够影响α-Al 的形核过程,但几乎不影响共晶Si 的形核过程.

表2 Al-7%Si-0.6%Fe 合金中α-Al、共晶Si 的形核温度TN 和过冷度ΔTTable 2.Change of the nucleation temperature and the nucleation undercooling for the α-Al and the eutectic Si with different La addition.

3.3 热导率和力学性能

热导率反映了合金的热传导能力,图9 给出了室温下不同La 含量Al-7%Si-0.6%Fe 合金的热导率.可以看出,仅添加Sr 和B,而无稀土La 添加时,Al-7%Si-0.6%Fe 合金热导率约为157 W/(m·K);添加0.02% La 后,Al-7%Si-0.6%Fe 合金热导率迅速提升至171 W/(m·K)左右;随着La 添加量的进一步增大,Al-7%Si-0.6%Fe 合金的热导率基本保持稳定,当La 添加量超过0.08%后,合金的导热性能出现缓慢下降,当La 添加量为0.1%时,Al-7%Si-0.6%Fe 合金热导率略微降低至168 W/(m·K)左右.以上结果表明,在添加0.024%B 和0.02% Sr 的基础上,适量La 的添加有助于进一步提升Al-7%Si-0.6%Fe 合金的热导率.

图9 不同La 添加量的Al-7%Si-0.6%Fe 合金的热导率Fig.9.Thermal conductivities of Al-7%Si-0.6%Fe alloys with different addition of La.

图10 为不同La 含量的Al-7%Si-0.6%Fe 合金的抗拉强度(UTS)、屈服强度(YS)和伸长率(EI).结果表明,仅添加Sr 和B,而无稀土La 添加时,Al-7%Si-0.6%Fe 合金的抗拉强度、屈服强度和伸长率分别为144 MPa,70 MPa,7.3%;添加0.02%La 后,Al-7%Si-0.6%Fe 合金的抗拉强度和屈服强度出现小幅度提升,伸长率由7.3%提升至13.5%,提升幅度为83.3%;当La 添加量增至0.1%时,Al-7%Si-0.6%Fe 合金的抗拉强度、屈服强度和延伸率均未发生明显变化.这表明在添加0.024% B 和0.02% Sr 的基础上,适量添加La 有利于Al-7%Si-0.6%Fe 合金力学性能的提升,特别是能使Al-7%Si-0.6%Fe 合金塑性得到显著提升.

图10 不同La 添加量的Al-7%Si-0.6%Fe 合金的室温拉伸性能Fig.10.Tensile properties of Al-7%Si-0.6%Fe alloys with different addition of La at room temperature.

4 讨论与分析

4.1 微量La 对共晶Si 的影响

从图1 可看出,添加Sr 能显著变质合金中的共晶Si,但同时添加Sr 和B 时,会出现共晶Si“变质中毒”的现象,即共晶Si 的变质效果减弱.这是由于熔体中Sr 含量需达到150—300 ppm (1 ppm=10-6)才能实现良好的共晶Si 变质[5],而Sr,B 共存会形成SrB6化合物[25,26],导致熔体中Sr 含量降低,共晶Si 变质效果衰退.添加微量稀土La 后,共晶Si 的变质效果得到显著提升.研究认为,La通过与B 反应生成LaB6来中和Sr,B 同时添加对共晶Si 变质效果的毒化效应[27].Chen 等[15]认为La/B 质量比约为2 时,能有效中和Sr/B 的毒化效应,实现共晶Si 的良好变质效果.根据Chen 等[15]的观点,在本研究中,La 添加量需达到0.048%时能消耗熔体中所有的B,防止共晶Si 变质效果的退化.然而,实验结果表明,添加0.02% La 即可有效中和Sr,B 同时添加导致的毒化效应.分析认为:这主要是由于熔体中存在V(钒),Ti(钛),Cr(铬)等杂质元素造成的.熔体中的V,Ti,Cr 等杂质元素与B 的混合焓变大于Sr-B 混合焓变(见表3),即B 加入后一部分会优先与杂质元素(V,Ti,Cr等)反应形成硼化物[28],熔体中实际与Sr 反应的B 含量降低,因此0.02% La 即可有效中和Sr,B同时添加导致的毒化效应,使共晶Si 由长条状变为球形或近球形.共晶Si 的形核过冷度几乎不随La 添加量的变化而变化,这说明在添加Sr/B 的条件下,微量La 的添加几乎不影响共晶Si 的形核.根据杂质诱导孪晶理论和钢球模型[29],当变质原子与Si 原子的半径比接近1.646 时,变质元素的添加能够诱发高密度交错孪晶的形成,从而变质共晶Si.La 与Si 的原子半径之比为1.59,接近1.646,因此,La 元素的加入可以进一步变质共晶Si,改善共晶Si 形态.

表3 不同组元间的混合焓变[28]Table 3.Enthalpy of mixing between various elements[28].

4.2 微量La 对α-Al 晶粒的影响

在Al-Si 合金中添加Sr,B 时(图6(d)),熔体中会形成α-Al 的异质核心质点SrB6颗粒[26],从而细化α-Al 晶粒.由于La 与B 的混合焓远低于Sr 与B 的混合焓,因此,La 加入后熔体中会优先形成LaB6颗粒[30].基于热力学计算发现铝合金中SrB6和LaB6的形成温度均高于α-Al 的形核温度(660 ℃)[31].为验证SrB6,LaB6作为α-Al 异质形核基底的能力,采用Zhang 等[32]提出的边边匹配模型对SrB6和α-Al 以及LaB6和α-Al 的原子间距错配度fr和晶面间距错配度fd进行计算,公式如下[33]:

式中,rs和rc分别是形核基底和α-Al 的原子间距,ds和dc分别是形核基体相和α-Al 的面间距.图11给出了Al,SrB6,LaB6的晶体结构,其中Al 为面心立方结构,SrB6,LaB6为简单立方结构.Al 的晶格常数为a=b=c=4.049,α=β=γ=90°;SrB6的晶格常数为a=b=c=4.198,α=β=γ=90°;LaB6的晶格常数为a=b=c=4.157,α=β=γ=90°.

图11 Al,SrB6 和LaB6 相的晶体结构示意图Fig.11.Schematic diagram of crystal structure of Al,SrB6 and LaB6 phases.

Al 与SrB6,LaB6的密排(近似密排)方向共有9 种随机组合,其错配度计算结果如表4.表5中列出了Al 与SrB6,LaB6的密排面之间的错配度计算结果.可见,(100)Al/(100)SrB6之间的错配度为3.68%,(110)Al/(110)SrB6之间的错配度为3.67%,(111)Al/(111)SrB6之间的错配度为3.42%;(100)Al/(100)LaB6之间的错配度为2.67%,(110)Al/(110)LaB6之间的错配度为2.65%,(111)Al/(111)LaB6之间的错配度为2.56%.结合表4 的结果,认为SrB6和LaB6均可作为α-Al 的异质形核质心,但SrB6与Al 之间的错配度大于LaB6与Al 之间的错配度,LaB6更易于作为α-Al 的异质形核基底.

表4 Al 与SrB6,Al 与LaB6 之间可能的密排和近似密排方向及其错配度Table 4.Interatomic spacing misfit along possible matching directions between LaB6 and Al matrix,SrB6 and Al matrix.

表5 SrB6 与Al,LaB6 与Al 之间可能的密排和近似密排面对及其错配度Table 5.Interplanar spacing mismatch between close or nearly close packed planes in LaB6 and Al matrix,SrB6 and Al matrix.

稀土La 与Al 原子半径差异较大,La 原子很难固溶在Al 基体中,随着α-Al 晶粒的形核与生长,La 被排出,在固/液界面前沿富集,可以起到抑制α-Al 晶粒生长的作用.随着La 添加量增大,富集现象加剧,抑制晶粒生长作用越明显.为评估La 对α-Al 晶粒生长的抑制作用,本文采用生长限制因子Q来进行衡量[34]:

式中,C0为La 的添加量,m=-2.034 为Al-La 二元体系的液相线斜率,k=0.003 为Al-La 二元体系平衡分配系数[35].当La 添加量为0.1%时,Q仅为0.2 K.在Al-7%Si 合金中,7% Si 的加入导致的生长限制因子Q=9.7 K[36],因此,在本合金体系中,微量La 对α-Al 的生长限制作用可以忽略.

根据经典形核理论可知,形核基底和晶核间的润湿角是决定异质形核的关键.润湿角可由下式进行计算[37]:

4.3 微量La 对合金导热性能的影响

根 据Matthiessen’s rule[38],Al-7%Si-0.6%Fe合金的电阻可用(5)式表示:

式中,ρAl为基体电阻,ρgb为晶界对电阻的贡献,ρd为位错对电阻的贡献,ρss为固溶原子引起的电阻,ρp为第二相导致的电阻.Mayadas 和Shatzkes[39]研究认为,晶粒尺寸在微米级以上时,晶界导致的电阻ρgb较小,可忽略.本实验中,合金的晶粒尺寸均在100 μm 以上,故晶界对电阻的贡献可忽略.本研究所制备的Al-7%Si-0.6%Fe 合金为铸态,未经过变形处理,位错密度较低,ρd的贡献亦较小.因此,在Al-7%Si-0.6%Fe 合金中,α-Al 基体中固溶原子引起的ρss和第二相贡献的ρp是决定Al-7%Si-0.6%Fe 合金热导率变化的关键因素.

图12 为不同La 添加量时α-Al 相在高角度区间的XRD 衍射图谱,可以看出,La 的加入并未使α-Al (420)的衍射峰发生明显偏移.根据Bragg’s方程,衍射角θ 偏移意味着晶面间距变化.通常固溶原子和合金应力场会引起衍射峰的偏移,而本文中Al-7%Si-0.6%Fe 合金并未进行变形处理,因此,Al 的衍射峰是否偏移主要受Al 基体中固溶原子浓度影响.由于Al 衍射峰并未因La 的加入而发生偏移,即Al 的晶面间距并未变化,这表明α-Al基体中固溶原子的浓度并未因La 的加入而发生变化.

图12 添加不同含量La 时α-Al 相在高角度区间的XRD图谱Fig.12.XRD spectra of α-Al phase in an elevation-angle zone with different addition of La.

在Al-7%Si-0.6%Fe 合金中,Si 元素主要以共晶Si 的形式存在,其数量及形态对合金的导热性能有着决定性的影响[40].当La 添加量为0 时,由于Sr/B 毒化效应,共晶Si 呈粗大的板片状,对自由电子的阻碍较大,因此导电、导热性能较差.当La 添加量为0.02%时,La 中和了Sr/B 毒化效应,共晶Si 变为纤维状,自由电子的运动通道变多,合金导电、导热性能显著提升.然而,随着La 含量的进一步增大,合金中产生LaAlSi 相,且其含量随La 添加量增大而增大,新生的LaAlSi 相对自由电子的运动造成散射,最终导致Al-7%Si-0.6%Fe 合金热导率下降.

4.4 微量La 对合金力学性能

金属材料的强度的计算表达式为[41]

式中,σ0为基体强度,σgb为晶界(细晶强化)对强度的贡献,σd为位错对强度的贡献,σss为固溶原子对强度的贡献,σp为析出相(包含第二相)对强度的贡献.本研究中,Al-7%Si-0.6%Fe 合金均采用相同的铸造工艺,并未经过轧制变形和固溶处理,因此合金中位错对强度的贡献较小.采用Hall-Petch 公式描述晶粒细化对合金强度的贡献[42]:

其中,KGB为Hall-Petch 系数,对于铝合金,KGB=68 MPa·μm,Δd为晶粒尺寸变化.添加0.1% La后Al-7%Si-0.6%Fe 合金晶粒平均尺寸为140 μm左右,对强度的贡献为σgb≈1.6 MPa,因此晶粒细化对Al-7%Si-0.6%Fe 合金强度并无显著影响,这与实验结果相符.在Al-7%Si-0.6%Fe 合金中,共晶Si 是主要的第二相,其形态和分布在合金断裂过程中起着决定性作用.在拉伸过程中,Al 基体中的位错会不断滑移堆积至脆硬相共晶Si 处,造成局部应力集中,最终在共晶Si 处断裂.在La 添加量为0 时,由于Sr/B 毒化作用,共晶Si 为粗大的片层状,粗大的片层共晶Si 一方面严重割裂铝基体,另一方面使基体受力不均,在共晶Si 和α-Al基体界面处产生局部应力集中,促使拉伸过程中解理断裂的发生(图13(a)),导致合金塑性较差.添加0.02% La 后,中和了Sr/B 毒化作用,共晶Si尺寸变得均匀细小,局部应力集中现象减弱,断口形貌为韧窝状(图13(b)),有助于合金的塑性和强度同时提升.当添加0.1% La 时,共晶Si 形貌较La 添加量为0.02%时几乎无变化,且LaAlSi 硬脆相含量较少,因此添加0.1% La 后,Al-7%Si-0.6%Fe 合金的强度和塑性均未出现明显变化.

图13 添加La 前后Al-7%Si-0.6%Fe-0.02Sr-0.024B 合金的拉伸断口形貌 (a) 未添加La;(b) 添加0.02% LaFig.13.Tensile fracture morphology of Al-7%Si-0.6%Fe alloys before and after addition of La: (a) Without La;(b) add 0.02% La.

5 结论

针对Al-Si 合金中同时添加Sr 和B 存在“中毒”现象,本文以Al-7%Si-0.6%Fe 合金作为研究对象,在同时添加了Sr 和B 的条件下,研究微量稀土La 对合金组织和性能的影响及作用机理.添加微量稀土La 可有效中和Sr 与B 的毒化效应,提升共晶Si 的变质效果.此外,微量稀土La 的添加可以促使与α-Al 错配度更低的LaB6粒子生成,并作为表面活性剂减小α-Al 与异质形核基底之间的润湿角,增大形核率且进一步细化α-Al 晶粒.共晶Si 的变质以及α-Al 晶粒的细化有助于同时提升Al-7%Si-0.6%Fe 合金的热导率及力学性能.当稀土La 的添加量在0.02%—0.06%之间时,与无La 时相比合金的热导率、抗拉强度、延伸率分别提升8.9%,8.3%,83.3%,但进一步增大La 含量,合金的力学性能变化不大,而热导率略微下降.