超快差示扫描量热数据的俯视法分析*

程琪 孙永昊 汪卫华

1) (北京大学化学与分子工程学院,物理化学研究所,北京分子科学国家研究中心,北京 100871)

2) (中国科学院物理研究所,极端条件物理重点实验室,北京 100190)

3) (松山湖材料实验室,东莞 523808)

超快差示扫描量热仪是第三代差热分析技术,可以实现最高60000 K/s 的超快速加热和最高40000 K/s的超快速冷却,适合对熔点小于1000 ℃的物质或材料进行速率跨越五个数量级的反复原位升降温测试.该仪器独特的高速率在满足人们观测样品中毫秒尺度上的结构转变需求的同时,也产生大量的数据.本文提出一种“俯视图”的数据分析方法,即将热流投影到温度-速率或温度-时间的平面,然后用颜色衬度代表热流强弱.该方法有效地解决速率或时间在“侧视图”上难以被区分和量化的问题,实现同时观测几个物理现象和比较其动力学行为的目的.本文以一种Au 基非晶合金为例,从4 篇代表性文献中的“侧视图”上采集数据,重新绘制出“俯视图”,比较两者的优缺点.上述方法具有普适性,适合对任何物质或材料的超快差示扫描量热数据进行分析.不仅如此,“俯视图”也为构建新材料的工艺相图、发现新的结构转变和探索不同物理现象的动力学行为提供支持和帮助.本文数据集可在https://doi.org/10.57760/sciencedb.j00213.00012 中访问获取.

1 引言

热分析(thermal analysis)是测量物质的物理性质随温度变化的一类技术[1].古代的工匠在制作陶瓷的时候就已经注意到黏土在达到一定的烧结温度后会出现失重[2].1887 年,Le Chatelier 利用热电偶测量黏土在加热和冷却过程中所发生的温度变化,并利用这些特征曲线来鉴定矿物[3].因为任何物质在温度变化中总具有热效应,且可能不止一个——这就形成表征物质的特征图谱.此外,他还用水、金等物质作为参比物,通过测量试样和参比物的温度差来标定温度.1899 年,英国冶金学家Roberts-Austen 将试样和参比物放在相同的炉子中,通过将热电偶直接插入试样和参比物中间而获得两者温度的精确变化,提高热分析的灵敏度和可重复性[3].1915 年,日本冶金学家本多光太郎发明世界上第一台热天平[3].1955 年,Boersma[4]提出在坩埚里放样品、让坩埚底和热电偶接触的改进方法,在保证热分析的灵敏度的同时解决热电偶污染试样和参比物的问题.1964 年,Watson 等[5]发明功率补偿型差示量热仪.1992 年,Reading 等[6]发明调制差示量热仪.随着计算机技术的普及,越来越多的热分析仪器公司将微处理机温度控制器用于热分析中的温度控制,制成商业化的差示热分析仪器[3].常用的热分析仪器包括差热分析仪(differential thermal analyzer,DTA)、热重量仪(thermal gravity analyzer,TGA)、差示扫描量热仪(differential scanning calorimeter,DSC)、热机械分析仪(thermal mechanical analyzer,TMA)、动态热机械分析(dynamic mechanical analyzer,DMA)等.这些商用的热分析仪器可以测量物质的质量、比热容、热膨胀系数、弹性模量、流变应力、黏度、阻尼系数、逸出气体等物理性质随温度和时间的变化,方便人们快速准确地测定物质的晶型转变、熔化、升华、吸附、脱水和分解等变化[3].随着热分析技术在物理、化学、化工、石油、冶金、地质、建材、高分子、食品、生物化学等各个领域的广泛使用,热分析技术俨然已经成为材料性能研究的范式.

差示热分析与其他热分析技术的不同在于其测量的是试样相对于参比物的性能变化.第一代差示热分析技术是DTA,它测量的是位于相同退火炉中的试样和参比物之间温度的相对变化(ΔT).当试样发生熔化或其他吸热反应时,ΔT<0;当试样发生晶化或其他放热反应时,ΔT>0.然而,除了可以识别吸热或放热反应的起始温度,DTA 能够提供的信息很少,所以现在的主流是第二代差示热分析技术DSC.DSC 分为两种,分别是测量功率差(ΔP)随温度变化的功率补偿型DSC 和测量热流(h)随温度变化的热流型DSC.在功率补偿型DSC 中,样品和参比物被放在不同的炉子中,通过调节ΔP保持试样和参比物之间的ΔT=0.在热流型DSC 中,试样和参比物被放置在相同的炉子中并通过具有低电阻值的金属线连接.从金属线上通过的热流(h)保证试样和参比物的ΔT=0.ΔP和h的单位都是瓦特(W),所以两种DSC 在本质上测量的是相同的物理量.与DTA 不同,DSC 不仅可以测量物质的特征温度,还可以通过测量吸热峰或放热峰的面积计算物质在相变过程中的能量变化.基于其功能多、测量方便等优点,DSC 成为化学、制药和冶金工业中最普遍使用的热分析仪器.

超快差热分析仪(fast differential scanning calorimeter,FDSC)是目前最先进的第三代热分析技术[7].由瑞士梅特勒-托利多公司生产的Flash DSC 2+可以实现60000 K/s 的最大加热速率和40000 K/s 的最大冷却速率,是DSC 的5 K/s 最高加热或冷却速率的8000—12000 倍.其超快加热和冷却原理是采用微克质量的试样,这样的样品热扩散时间短,在电阻加热时温度上升或下降得快.FDSC 能够准确测量试样的热流变化是因为将坩埚、电阻丝和热电偶集成到同一块芯片上,所以缩短试样和参比物之间的热流路径.它的数据采集频率可以达到0.1 ms,是DSC 的万分之一,满足人们在快速加热和冷却样品的过程中对样品物性进行原位测量的需求.Flash DSC 2+可以实现从178—1273 K 温区内的温度和热流测量,可以使许多合金在仪器内原位熔化[8].FDSC 最大的优势是提供一个跨越五个数量级的速率范围[9]和超过1000 ℃的测量窗口[10]——它为人们表征物质或材料的动力学(即受到速率或时间影响)变化提供便利[11,12].例如,激光加工[13]是增材制造、粉末烧结、金属焊接和精密切割的主要手段,而激光加工的本质是加热和冷却的快速循环,如果在FDSC内对材料进行类似激光加工中的温度控制,有助于认识材料在冷热循环过程中的物性变化,进而指导激光加工参数的设计.可以毫不夸张地讲,FDSC的出现,实现了热分析技术从物理性能表征向材料工艺设计的转变.

热分析数据分析的方法也应该适应新技术的发展.FDSC 在实现超快速测试的同时,也产生海量的数据留待分析.如果将这些数据都绘制成热流随温度变化的热流曲线,就会得到成百上千条热流曲线.如果再将这些曲线都绘制在同一张图上,它们的重叠就会对识别和分析材料物理性质随速率或时间的变化造成困难.本文提出一种新的“俯视法”数据分析模式,通过将热流投影到一张由温度和速率构成的二维平面上,并通过颜色衬度代替热流变化的大小,就可以实现对材料晶化、熔化、动态弛豫等物理现象动力学的快速表征.本文以文献中常见的Au 基非晶合金为例,对文献中报道的结果进行“俯视法”数据分析,揭示出在原有的“侧视法”数据分析中许多未受关注的物性变化.本研究不仅为Au 基非晶合金的工艺优化提供帮助,也为其他物质或材料的超快差热分析提供解决方案.

2 Au 基非晶合金的超快差热分析

2.1 研究对象

本文的研究对象是文献中经常出现的Au49Ag5.5Pd2.3Cu26.9Si16.3(原子百分比)非晶合金,以下简记为Au 基非晶合金.金是一种重要的首饰材料,它不仅具有明亮吸睛的颜色,还具有可塑性强的特点.然而,纯金或高克拉的金基晶态合金质地较软,在首饰长时间的穿戴过程中容易让首饰出现磨损或刮痕[14].Au 基非晶合金是一种理想的替代材料[15],得益于其非晶态原子结构,Au 基非晶合金的硬度高,是18 克拉晶态合金的1.2—2.4 倍[16].一些Au-Ag-Pd-Cu-Si 系列的合金成分具有较高的玻璃形成能力,可以在维持18 克拉金含量的同时,通过对其合金熔体的快速冷却制成5 mm 直径的非晶态圆柱[15,17,18].与Au 基晶态合金容易形成原电池而受腐蚀不同,Au 基非晶合金的无晶界结构特征使其具有抗腐蚀性[19].Au 基非晶合金的主要问题是容易在表面形成一层随时间不断增厚的SiO2氧化膜[20],这导致它的白金颜色会随时间由亮转暗[21].解决其氧化问题的一种方式是通过控制非晶合金的晶化来稳定合金内的Si[22].通过熔体冷却[23,24]、固体退火[25-28]等工艺处理方法,人们已经通过FDSC 在这种合金材料中发现抑制晶化的动态弛豫[26,29]、玻璃化转变与弛豫模式的解耦[30],晶体形核[27]、晶体生长[27]、晶核自掺杂[23,24]和晶体-晶体相变[31]等物理现象.事实上,调节Au 基非晶合金中枝晶相的含量,还可以将材料从白色变为金色[18].所以,提供一种适合FDSC 海量数据处理的分析方法对其工艺优化和材料设计至关重要.

2.2 控温程序

FDSC 的控温程序分为冷却段、保温段和加热段.如图1 所示,在实验的冷却段中,先将试样从熔体温度(quenching temperature,Tq)按照一定的冷却速率(cooling rate,ϕc)冷却到退火温度(annealing temperature,Ta),然后在保温段中保温一定的退火时间(annealing time,ta),最后在加热段中按照一定的加热速率(heating rate,ϕh)加热到Tq.上述控温程序中可以调节的变量包括Tq,ϕc,Ta,ta和ϕh,它们也对应工艺优化中的参数.按照控制变量的原则,实验结果的展示上往往会选择只改变某一种参数后的数据,通过比较试样在加热段中的热流变化来分析该工艺参数对材料结构和物性的影响.选择加热段进行数据分析的原因是因为这里的热流曲线上有比冷却段和保温段更明显的玻璃化转变、结晶或熔化等信号.因为在FDSC中原位制备非晶合金需要快速冷却,所以在它的熔体冷却曲线上没有晶化峰.本文从文献中选取的FDSC 数据都是Au 基非晶合金在加热段的热流曲线,反映的是该材料在经不同加热速率加热中、经熔体冷却处理后或经固体保温处理后所产生的物性变化.

图1 FDSC 实验的温控程序(Tq 代表熔体温度,Ta 代表退火温度,φc 代表冷却速率,φh 代表加热速率,ta 代表退火时间;双箭头代表变量可以调节的方向)Fig.1.Thermal protocol of FDSC experiments (Tq is quenching temperature,Ta is annealing temperature,φc is cooling rate,φh is heating rate,ta is annealing time;double arrows indicate directions of change for variables).

2.3 数据分析

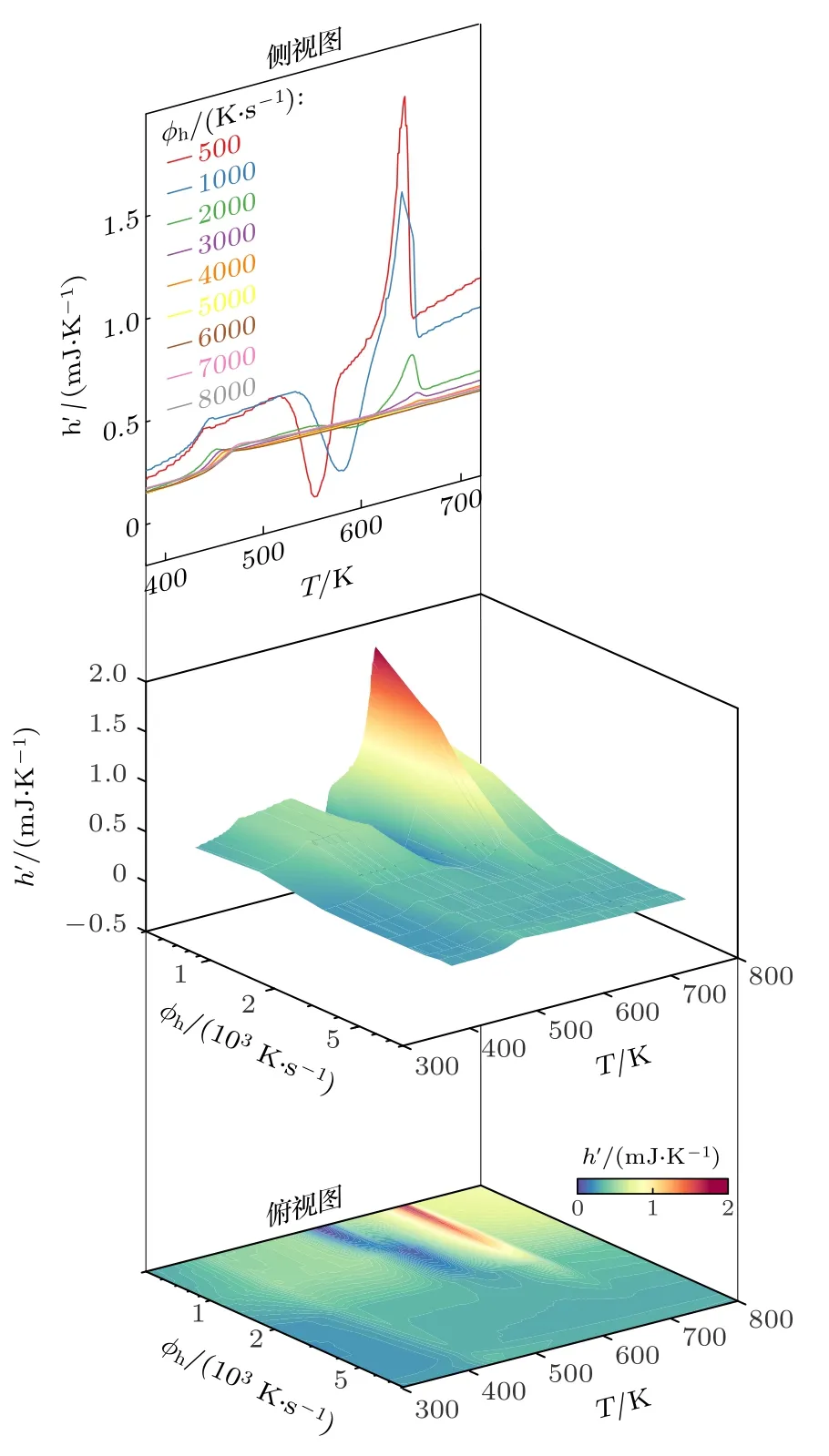

差示扫描量热仪(DSC)的数据分析通常采取热流-温度的加热曲线模式,在曲线上显示出样品的玻璃化转变、晶化、熔化、居里转变等物理过程.然而,FDSC 除具有超过1000 ℃的温度区间,还提供超过五个数量级的加热或扫描速率范围.通过FDSC,我们其实可以将速率当作一个除温度以外的新变量.如果把在不同加热速率下扫描得到的海量加热曲线绘制在一个温度-速率-热流的三维空间里,就会得到如图2 所示的三维形貌图.这里的山峰代表吸热过程,山谷代表放热过程.如果将这张三维形貌图投影到温度和热流的平面上,就会得到和DSC 数据分析中相同的“侧视图”.为了区分侧视图上的热流曲线,就需要改变曲线的颜色,或是在图上标记出每条曲线的加热速率.该方法在曲线数目较少的情况下可行,但一旦曲线数目较多就会显得杂乱.特别是当不同曲线的放热峰或吸热峰重叠在一起时,难以看出它们之间的区别.相反,如果将三维形貌图投影到加热速率和温度的平面,就可以得到一张“俯视图”.俯视图上的颜色代表热流的强度.通过对比颜色深度的变化,可以从俯视图上直观地看出不同的放热峰或吸热峰随着加热速率或温度的变化.事实上,选择热流作为俯视图的Z方向是考虑到热流强度不能反映材料本征的物理性质变化.在分析数据时,不需要热流的绝对值,只需关注其相对变化即可.此外,温度和速率都是实验条件,而热流是材料对实验条件的响应.利用俯视图来替代多曲线重叠的侧视图,可以直观地反映出实验条件的改变对材料所产生的综合影响.本文是通过文献[22,23,27,29]中的侧视图提取数据,然后用俯视图重新绘制这些数据,最终获得文献中被忽略掉的一些信息.

图2 FDSC 结果的三维形貌图、侧视图和俯视图 (h' 代表被φh 约化后的热流,数据来源于参考文献[23])Fig.2.3D morphology,side and top views of typical FDSC results (h' is φh-normalized heat flow,reproduced from Ref.[23]).

3 Au 基非晶合金的工艺调控

3.1 晶化行为

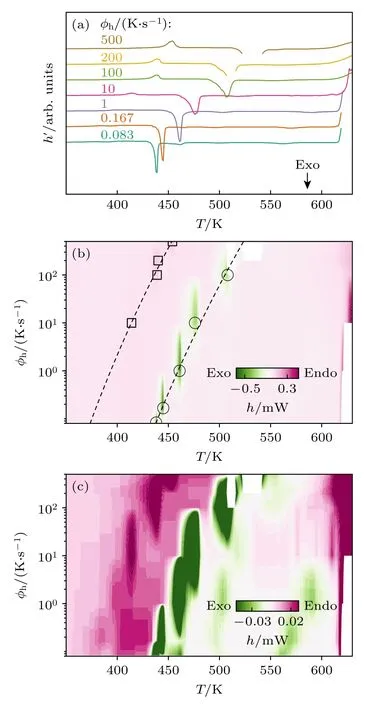

非晶合金在加热过程中随着温度的升高会先后发生玻璃化转变、晶化和熔化.如图3(a)所示,样品在DSC 中以0.083 K/s 的加热速率(ϕh)加热,在400 K 出现代表玻璃化转变的比热台阶,从425 K 开始出现代表晶化的放热峰,在620 K 开始出现代表熔化的吸热峰.此外,该样品在460 K 和560 K 附近还有两个放热峰.根据Ivanov 等[22]在TEM 下的观测结果,这些放热峰分别代表三种晶体的形核与长大.FDSC 快速加热所产生的影响主要有三点.1) 这些物理过程的特征温度会随着加热速率的提高而逐渐向高温区移动.一些在低加热速率下处于高温区的晶化峰会随着加热速率的升高和熔化峰交汇并消失(见图3(a)中100 K/s 的加热曲线).2) 样品在发生玻璃化转变后会出现一个明显的吸热峰(见图3(a)中加热速率为10—500 K/s 时的加热曲线).这是典型的焓过冲现象,发生在加热速率高于冷却速率的条件下.因为FDSC 能够提供的加热速率可以远大于该样品形成非晶合金时的冷却速率,所以在样品的FDSC加热曲线上会经常看到焓过冲现象.3) 样品的主晶化峰的峰形会发生变化,即在低温侧的热流变化缓慢,在高温侧的热流变化迅速(见图3(a)中加热速率为10—500 K/s 时的加热曲线).这是因为在晶界处出现化学偏聚,产生Si 富集的稳定相,抑制晶体的生长,限制晶粒的尺寸.这种晶化峰的高低温不对称性在低加热速率下则不明显.这些是用侧视图进行数据分析所能得到的信息.

图3 铸态Au 基非晶合金的超快加热曲线 (a) 侧视图;(b) 俯视图;(c) 低热流强度下的俯视图.方块和圆圈分别代表焓过冲和晶化的峰值温度;信息数据来源于文献[22].注: 由于文献[22]未能提供部分曲线上完整的晶化峰或熔化峰信息,所以部分热流曲线不连续Fig.3.Ultrafast heating curves of the as-cast Au-based metallic glass: (a) Side view;(b) top view;(c) top view under low heat flux intensity.Squares and circles represent peak temperatures of enthalpy overshoot and crystallization;reproduced from Ref.[22].Note: Due to the lack of a complete crystallization peak or a complete melting peak on some heat-flow curves in Ref.[22],some of the presented appear discontinuous.

虽然侧视图能够提供诸多信息,但是用侧视图来分析FDSC 的热流曲线存在一些问题.FDSC的实验结果中包含有大量的热流曲线.如果直接将所有的热流曲线都画在侧视图中,那么区分每条热流曲线就会很困难.文献中常用的解决方法是在热流曲线之间插入热流间隔,再通过改变颜色和标记加热速率来区分热流曲线.但是,这样做只是方便特征温度的读取,并没有定量地反映出特征值随加热速率的变化.以图3(a)为例,曲线的间隔都是固定的,而曲线在加热速率上的差异则有大有小.相反,如果用俯视图来分析,就可以直观地看出不同物理现象随加热速率的定量改变.如图3(b)所示,样品的晶化峰值温度(Tp,由空心圆圈表示)会随着加热速率的增大而升高(连接空心圆的虚线).Kissinger 方程为[32]

根据(1)式,拟合ϕh,该样品晶化的激活能Ea=(186±13) kJ/mol,与文献[22]中的(184±6) kJ/mol相符.此外,如果用焓过冲的峰值温度(Tα,由空心方块表示)替代Tp,则可以用同样的方法计算α弛豫的Ea,计算得到Ea=(147±16) kJ/mol.俯视图上还展示出熔化峰随着加热速率的提高逐渐移动到更高的温度上.用熔化峰的峰值温度代替Tp也可以得到熔化过程的Ea.因为文献[22]给出的热流曲线上没有完整的熔化峰,所以这里未能计算该样品熔化的Ea.

虽然从俯视图上可以直观看出主晶化峰的特征温度随加热速率的变化,但是看不到除主晶化峰外的其他晶化峰.这是由于主晶化峰的焓值高、热流变化大,在颜色上掩盖焓值低、热流变化小的其他晶化峰.此外,样品在玻璃化转变过程中的热流变化相较于主晶化峰的小,也难以观测到.所以,在研究这些热流变化小的物理过程时,可以采取的方法是限制俯视图上的热流范围.如图3(c)所示,当热流被限制在接近玻璃化转变强度(指热流台阶的高差)时,俯视图上会有明显的玻璃化转变和其他晶化峰的信号.

3.2 退火处理

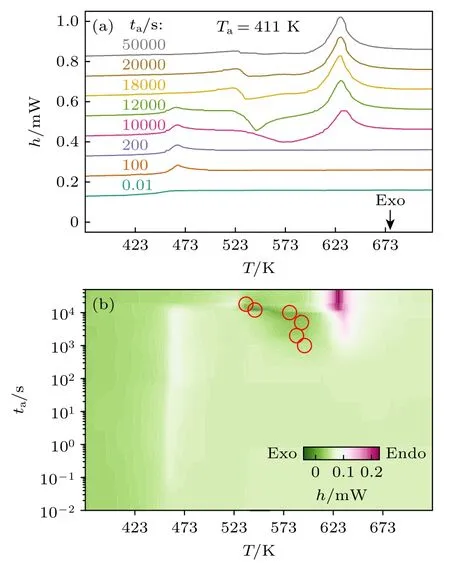

在FDSC 较高的加热速率下,一些玻璃形成能力好的非晶合金成分的热流曲线上不会出现晶化峰和熔化峰,只有玻璃化转变的热流台阶.如图4(a)所示,铸态Au 基非晶合金在6000 K/s 的快速加热过程中,只在450 K 出现玻璃化转变,而在高温区未发生晶化和熔化.Schawe 等[27]通过对不同退火态的Au 基非晶合金按照相同的6000 K/s的加热速率加热,研究退火时间(ta)对非晶合金在固态结晶的影响.他们选择的退火温度(Ta)是411 K,大约是其玻璃化转变开始温度(Tg) 401 K的1.025 倍.

图4 退火态Au 基非晶合金的超快加热曲线 (a) 侧视图;(b) 俯视图.圆圈代表晶化峰值温度,数据来源于参考文献[27]Fig.4.Ultrafast heating curves of the annealed Au-based metallic glass: (a) Side view;(b) top view.Circles represent the peak temperature of crystallization,reproduced from Ref.[27].

从热流曲线的变化上看,Au 基非晶合金的固态退火结晶分为四步.开始退火后,样品在玻璃化转变时的焓过冲面积逐渐增加,在100 s 后达到饱和;然而晶化峰和熔化峰都没有出现,说明这段时间样品内发生的是结构弛豫.当退火时间超过200 s后,样品的热流曲线上在580 K 附近出现晶化峰,在590 K 附近出现熔化峰;随着退火时间的增加,两个峰的面积会分别增大,但它们的总面积保持为零;玻璃化转变处的焓过冲峰的面积也不变,说明这段时间固态样品里出现晶核.Schawe 等[27]认为,玻璃化转变强度和晶化/熔化峰的总焓值是衡量非晶合金中晶体相多少的判据.当玻璃化转变强度稳定在过冷液体和玻璃的差值时,或晶化/熔化峰的总焓值为零时,该样品中不存在晶体相(只存在晶核).当退火时间超过12000 s 后,焓过冲和晶化峰的面积都逐渐减小,且玻璃化转变处的热流台阶高度下降,说明这段时间非晶合金内部出现晶体.当退火时间超过20000 s 后,焓过冲和晶化峰基本消失,而熔化峰依然显著,说明此时的样品已经完全结晶,其热流曲线上的细微变化是反映晶体结构优化(如晶粒长大).如果按照样品的结构类型来总结退火的影响,具体为以下4 点.1) 100 s 内,样品是完全非晶;2) 200—10000 s 内,样品的非晶结构中出现晶核;3) 12000—18000 s 内,样品是非晶和晶体的混合物;4) 20000 s 以后,样品是多晶.

通过退火态Au 基样品的侧视图虽然能够看出样品在不同退火时间的结构演化,但因为需要兼顾玻璃化转变、晶化和熔化三个过程的变化,导致其数据分析复杂.图4(a)虽然给出样品发生结构转变前后的特征热流曲线,但如果想跟踪结构转变的过程,就需要多条其他退火时间处理后的热流曲线.曲线数目的增加不仅加剧侧视图分析的难度,也同样忽略曲线间热流间隔与时间差的对应关系.相反,如果用俯视图来分析,就可以直观地看出焓过冲、晶化和熔化现象随退火时间的改变.如图4(b)所示,样品在前100 s 的退火时间里,焓过冲峰不断增强;在200—10000 s 内,晶化峰和熔化峰的颜色逐渐加深;在12000—18000 s 内,焓过冲峰和晶化峰的颜色迅速淡化,而熔化峰颜色保持不变;在20000 s 之后,焓过冲峰和晶化峰消失,熔化峰颜色不变.Schawe 等[27]所描述的发生在样品内的四步结构演化,可以在俯视图的颜色变化上得到清晰的展示.此外,从俯视图上可以快速地确定不同物理过程达到饱和(即颜色最深)时的退火时间,即发生结构转变的实验条件.这些都是侧视图数据分析所不具备的.

3.3 熔体调控

通过改变Au 基非晶合金熔体的冷却速率,Schawe 和Löffler[23]发现两种结构不同的非晶合金.一种是在高冷却速率下形成的化学均匀型玻璃(chemically homogeneous glass,CHG),另一种是在低冷却速率下形成的自掺杂型玻璃(selfdoped glass,SDG).在加热曲线上,CHG 的晶化峰峰值温度(Tp)高且不随冷却速率的变化而改变;SDG 的晶化峰峰值温度低且随着冷却速率的减小而降低.但是,两者的玻璃化转变强度(指比热台阶ΔCp)相同,说明样品中不含有晶体.Schawe 和Löffler[23]认为,在SDG 中存在一些在透射电子显微镜下“看不到”且保持非晶结构的晶核.按照冷却速率划分,CHG 的临界冷却速率(指形成CHG 所需的最小冷却速率)是4000 K/s,SDG 的临界冷却速率是500 K/s,而半晶化玻璃(semi-crystalline glass,SCG)的临界冷却速率是200 K/s.

如果把文献[23]中按侧视图绘制的热流曲线画成如图5 所示的俯视图,就可以更直观地看出CHG 和SDG 在晶化行为上的差异.这里形成CHG的冷却速率是20000 K/s,形成SDG 的冷却速率是600 K/s.如图5 所示,焓过冲、晶化峰和熔化峰的峰值处分别对应黄色区、蓝色区和红色区颜色最深的位置.如果用三角形、圆形和圆点分别代表这三个峰值的温度,可以看出图5(a)中的CHG 和图5(b)中的SDG 之间的异同.如图5(a)所示,当加热速率达到6000 K/s 时,CHG 的晶化峰和熔化峰都消失.如图5(b)所示,当加热速率达到20000 K/s时,SDG 的晶化峰和熔化峰都消失.上述结果说明自掺杂核提高了样品在加热中因避开晶化所需要的临界加热速率.显然,SDG 的临界加热速率比CHG 的高,更容易发生晶化.这和Schawe和Löffler[23]观察到SDG 的Tp下降而得到的结论是一致的.

图5 化学均匀型(CHG)和自掺杂型(SDG) Au 基非晶合金的超快加热曲线 (a) CHG 样品的侧视图;(b) SDG 样品的侧视图;(c) CHG 样品的俯视图;(d) SDG 样品的俯视图.三角、空心圆和实心圆分别代表焓过冲、晶化和熔化的峰值温度,数据来源于参考文献[23]Fig.5.Ultrafast heating curves of the chemically-homogeneous-glass (CHG) and self-doped glass (SDG) of the Au-based metallic glass: (a) Side view of CHG;(b) side view of SDG;(c) top view of CHG;(d) top view of SDG.Triangles,circles and dots denote peak temperatures of enthalpy overshoot,crystallization and melting,respectively,reproduced from Ref.[23].

俯视图数据分析可以直观地反映CHG 和SDG不同物理过程在动力学上的差异.如图5 中连接空心三角的虚线所示,CHG 和SDG 的弛豫峰温度随ϕh的变化规律明显不同,SDG 的虚线斜率更小.相反,它们的晶化峰和熔化峰峰值温度随ϕh的表观斜率(连接圆形或圆点的虚线)基本不变.通过Kissinger 方程[32]拟合可以得到α 弛豫、晶化和熔化的激活能.计算得到的结果在表1 列出,SDG 的α 弛豫激活能比CHG 的下降23%,远大于约10%的测量误差.这说明尽管自掺杂核没有改变SDG的玻璃化转变强度,但是改变它的α 弛豫激活能.考虑到α 弛豫的激活能与该合金形成液体的脆度系数m成正比[33],激活能的下降说明SDG 合金液体的m下降23%.因为m越小代表液体越强,所以对于Au 基非晶合金的形成液体,SDG 比CHG更“强韧”.换言之,自掺杂核影响该样品的玻璃化转变,并不像Schawe 和Löffler[23]所认为的那样没有对玻璃产生影响.此外,从表1 可见,SDG 晶化的激活能比CHG 的提高12%,其熔化的激活能比CHG 降低12%.SDG 晶化激活能的提高说明它需要克服的能垒变高,其晶化的难度在增加.如果认为晶化峰温度的下降说明SDG 比CHG 更容易发生晶化的话,那么晶化激活能的提高则提供相反的证据,即SDG 比CHG 更难发生晶化.

表1 Au 基化学均匀型玻璃(CHG)和自掺杂型玻璃(SDG)的α 弛豫、晶化和熔化激活能Table 1.Activation energy of Au-based CHG and SDG metallic glasses for their α relaxation,crystallization and melting.

3.4 动态弛豫

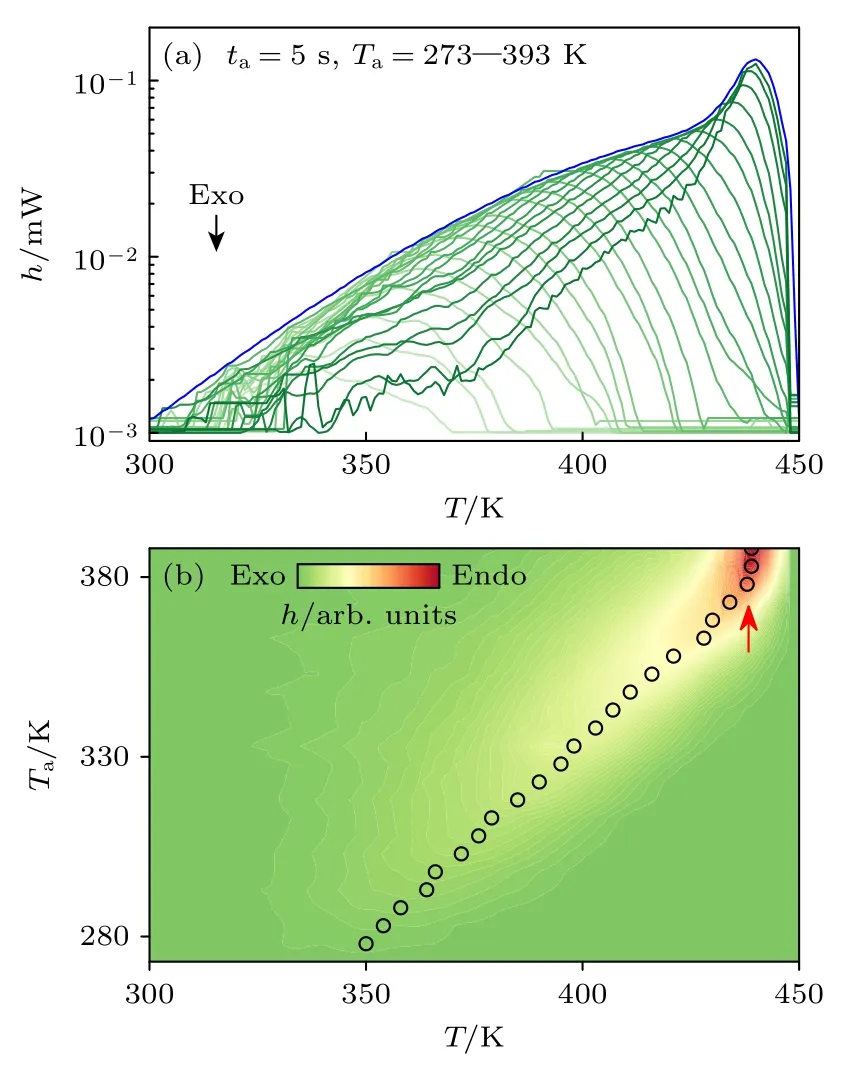

非晶合金在玻璃化转变过程中发生的焓过冲现象,可以由加热速率大于样品的等效冷却速率来解释.然而,最近Song 等[29]系统地研究Au 基非晶合金在Tg以下的不同退火温度(Ta)保温5 s 后对其焓过冲峰的影响.他们发现,该峰的峰值温度随着退火温度的升高会出现两种步调不同的移动.如图6(a)所示,他们将所有退火后样品的热流曲线绘制在相同的侧视图上(不用热流间隔区分曲线),看到焓过冲峰里包含两种峰位不同的峰(由图6(a)中热流曲线的蓝色外轮廓代表).通过对不同退火态样品在一系列的加热速率下进行加热,然后提取其焓过冲峰峰值温度随加热速率的变化,结果得到两种焓过冲峰的激活能.结果显示,低温区的焓过冲峰的激活能与β 弛豫的相同,而高温区的焓过冲峰的激活能与α 弛豫的相同.这说明Au 基非晶合金在亚Tg温度下退火的过程中会先发生β 弛豫,再发生α 弛豫.

图6 退火态Au 基非晶合金的超快加热曲线 (a)侧视图;(b)俯视图.圆圈代表焓过冲的峰值温度,数据来源于参考文献[29]Fig.6.Ultrafast heating curves of the annealed Au-based metallic glass: (a) Side view;(b) top view.Circles represent the peak temperatures of enthalpy overshoot,reproduced from Ref.[29].

此外,也可以通过俯视图更直观地看出两步弛豫对焓过冲峰的影响.如图6(b)所示,焓过冲峰的峰值温度Tα(由空心圆圈表示)会随着Ta的增大而增大.Tα在Ta低于373 K 时变化较大,在Ta高于373 K 后变化较小.如果将Tα用虚线连接,可以发现在373 K 时虚线出现转折,它就是在退火时间(ta)为5 s 的条件下出现β 弛豫向α 弛豫模式转变的转变温度.如果有更多其他退火时间下的俯视图,就可以通过读取与退火时间相应的转变温度,并将时间和温度的倒数绘制在一起,得到体现β 弛豫和α 弛豫动力学过程的Angell 图(弛豫时间-温度倒数).利用FDSC 绘制Angell 图正成为非晶态材料领域的研究热点.

4 讨论

本文从俯视图的角度重新认识超快扫描量热仪的数据,本质上就是在提高数据分析的维度.如果说侧视图反映的是二维信息(即热流与温度的关系),那么俯视图承载的就是三维信息(热流、温度和速率).置身于俯视图的“三维”时空中,我们可以将几种同样发生在加热过程中的物理现象放在一起比较,让人们能够在一张图上同时观测到几种物理现象的动力学变化.

侧视图法是差热分析研究中最常见的数据分析模式.通过将样品的热流与温度绘制在侧视图中,就可以读取热流发生连续转变或突变的特征温度.此外,吸热峰和放热峰的面积所对应的焓变也是物质或材料重要的物理性质.俯视图法对于DSC结果的“无能为力”在很大程度上受该仪器加热速率变化有限的影响.需要10 mg 重量级样品的商用DSC 中,能够设定的加热或冷却速率范围基本不超过两个数量级.在有限的速率范围内,热流曲线间的变化也很小,在侧视图上需要展示的热流曲线也不多.然而,对于能够提供五个数量级速率变化的FDSC,其加热或冷却速率相当于一个新的自变量.想要考虑温度和速率对样品的综合影响,就需要俯视图这种方法来分析样品的热流变化.

FDSC 作为第三代差热分析仪器,能够提高比第二代差热分析仪器DSC 多一个维度的信息,足以拓展人们对于物质或材料不同物理过程的认知.特别是它在超快加热和超快冷却上的特色,填补人们对材料在高温区、毫秒量级上发生结构变化的空白.例如,对于Au 基非晶合金及其他熔点低于1000 ℃的合金而言,有些成分已经可以在FDSC中通过超快冷却原位制备成非晶;通过FDSC 的超快加热,还可以研究合金液体在过冷条件下的快速结晶行为,有助于发现一些新的亚稳定固相相变[31]或是逆向液液相变[11].FDSC 允许人们利用仅仅1 μg 的样品,进行成百上千次的实验,在1 h内绘制出样品完整的工艺相图.这既可以拓展具有不同微观结构固相的数目,也可以丰富材料的数据库.本文虽然以Au 基非晶合金为例展示了超快差热扫描量热仪的功能,但其研究方法也适用于其他需要热分析或动力学分析的材料.

5 结论

通过俯视图法对文献中利用超快差热分析仪对一种Au 基非晶合金进行工艺改性的实验结果重新进行分析,发现许多在文献中利用侧视图法所不能获得或被忽略掉的新信息.与传统的侧视图法相比,俯视图法可以直观地反映材料在加热过程中发生的物理现象的动力学过程,能够为计算不同物理事件的激活能、确定材料发生结构转变的实验条件、区分同种成分不同的结构类型和发现新的动态弛豫模式提供重要帮助.用俯视图法替代侧视图法的数据分析模式,可以优化既有宽温区、又有五个数量级速率变化的超快差热分析仪的结果分析.上述数据方法也适用于其他物质和材料的超快差热分析.本文正是基于分析FDSC 海量数据的实际需求而提出的解决方案,相信能为人们高效处理热分析数据和推广FDSC 在不同领域的应用提供帮助和指导.

感谢中国科学院物理研究所闻平教授和罗新宇的讨论.

数据可用性说明

支撑本研究成果的数据集可在补充材料(online)和科学数据银行https://doi.org/10.57760/sciencedb.j00213.00012 中访问获取.