电缆附件用硅橡胶力-热老化特性及电-热-力多物理场耦合仿真研究*

李国倡 郭孔英 张家豪 孙维鑫 朱远惟 李盛涛 魏艳慧†

1) (青岛科技大学先进电工材料研究院,高压绝缘系统与先进电工材料山东省工程研究中心,青岛 266042)

2) (西安交通大学,电工材料电气绝缘全国重点实验室,西安 710049)

长期运行过程中,高温及界面压力作用会导致电缆附件硅橡胶(silicon rubber,SIR)绝缘发生老化,影响附件材料的电-热-力综合性能,易引发放电故障.该文采用实验和仿真结合的方法,研究力-热联合老化作用下硅橡胶材料的电-热-力综合性能变化规律;进一步仿真研究了SIR 材料参数变化引起的电缆附件电场、热场和力场变化.实验结果表明,随着老化程度的不断加深,SIR 的交联程度和分子运动体系会发生变化,导致材料的电-热-力性能发生不同程度的改变.相对介电常数呈现先下降后上升的趋势,体积电阻率、击穿场强和闪络电压等均呈现先上升后下降的趋势;此外,随着老化时间的延长,材料拉伸强度和断裂伸长率逐渐下降.仿真结果表明,力-热联合老化引起的电缆附件应力锥根部电场强度变化较小,维持在2.2 kV/mm 左右;不同老化程度下绝缘层内外侧温差较为明显,最大温度梯度为9.15 ℃;应力锥根部界面压力从0.263 MPa 下降到0.230 MPa,下降约12.5%.该工作对于配电电缆附件绝缘性能评价和故障分析具有指导意义.

1 引言

电缆中间接头和终端等附件在电缆线路中起着承接和过渡的重要作用,是电力系统的重要组成部分[1-5].电缆附件的运行状态直接影响配电网整体安全,根据相关统计[6],电缆附件破坏引起的故障约占配电网故障的70%,其中绝缘故障率高达97%.电缆附件运行过程中,绝缘材料长期受到电场、温度和应力的作用,容易发生老化或劣化,导致其绝缘性能下降[7-10];此外,为了满足电气强度和安装要求,电缆附件与主绝缘之间需保持一定的界面压力[11],而绝缘材料长期承受界面压力会进一步加剧绝缘材料的老化[12-16].因此,研究电缆附件在热老化和力-热联合老化过程中的电-热-力综合性能的变化规律,对电力系统的安全稳定运行有着重要意义.

热老化是引起高压电缆绝缘材料性能下降的主要原因之一.目前,部分学者针对电缆附件硅橡胶热老化特性和机理展开了一系列研究.周远翔等[17]研究发现电缆附件硅橡胶长期处于高温下,起树电压随老化时间的增加先增大后减小,分析表明硅橡胶交联网络破坏是起树电压及电树枝形态的变化的重要因素.Kashi 等[18]通过对硅橡胶加速热老化,发现拉伸性能逐渐劣化,撕裂强度和硬度先增加后降低,而官能团没有发生明显变化.Ito 等[19]研究发现硅橡胶的硅氧烷键在老化后形成交叉连接结构,提升了介电性能,但导致其力学性能下降.

电缆附件硅橡胶材料在实际运行过程中还会承担一定的压力作用并加剧绝缘材料的老化,因此部分学者也开展了界面压力对电缆附件硅橡胶性能影响的研究.杜伯学等[20]研究发现材料拉伸会提高电树枝的起始概率,促进电树枝的生长,材料压缩会降低电树枝的起始概率,延缓电树枝的生长.刘昌等[21]研究发现材料承受界面压力过大会提高电树枝发生的概率,过小会导致界面发生放电.Liu 与Wang[4]搭建多应力实验装置对绝缘界面进行模拟,研究发现对硅橡胶施加多重应力会使其电学和力学性能受到破坏.

综上所述,目前的研究更多针对单应力老化对硅橡胶电学性能的影响,高温与压力共同作用对硅橡胶电-热-力综合性能影响规律研究较少,并且材料老化引起的电缆附件内部电-热-力场分布规律尚不明确.

本文设计开展了热老化与力-热联合老化对电缆附件硅橡胶电-热-力综合性能影响规律研究,测试并对比分析了两种老化形式下及老化前后硅橡胶理化性能、电学性能、热学性能、力学性能的变化规律与机理.通过建立多物理场仿真模型,分析了不同老化时间及老化形式对电缆附件内部电-热-力场分布的影响.该工作为电缆附件综合性能评价与故障分析提供了理论依据.

2 试样制备与表征

2.1 试样制备方法

采用商用10 kV 配电电缆附件材料,通过熔融共混法制备SIR 试样,试样制备流程如图1 所示.采用无水乙醇清洁试样表面,根据国家标准GB/T3512,将用于热老化的试样放入真空干燥箱.力-热联合老化试样采用自制压力夹具,使用的压力传感器型号为FlexiForce HT201.将压力传感器置于SIR 试样和夹具之间,使试样和夹具完全覆盖压力传感器,调整夹具使压力传感器输出压力为0.25 MPa[11,22,23],以模拟附件内部压力工作环境,并将夹具以及压力传感器整体置于烘箱中,同步进行热和力-热加速老化试验.

图1 试样制备与老化试验流程图Fig.1.Flow chart of specimen preparation and aging test.

根据国家标准GB/T2941-2006,选取150 ℃作为SIR 加速热老化与加速力-热老化温度点;取样时间分别为: 168,720,1440 和2160 h.取样后进行理化、电学、热学及力学性能测试,并将试验结果与未老化试样性能进行对比.

2.2 表征方法及性能测试

1)扫描电子显微镜(SEM)测试

测试前,采用无水乙醇对试样表面进行清洁,干燥处理后将试样放置于液氮中冷却脆断,使用离子溅射仪对试样断面进行喷金处理后,采用台式电子显微镜观测不同老化方式及不同老化阶段SIR试样的微观形貌变化.

2)傅里叶红外光谱(FTIR)测试

采用傅里叶红外光谱仪对不同老化方式及不同老化阶段的SIR 试样进行测试,分析试样在不同老化时间下官能团的变化.测试扫描波数范围为400—4000 cm-1.

3)介电性能测试

采用宽频介电谱系统测量不同老化方式及不同老化阶段SIR 试样的介电性能,分析试样相对介电常数随温度的变化.温度范围设置为-100 ℃—100 ℃,测试频率采用工频50 Hz.

4)电阻率性能测试

采用三电极系统,分别测试不同老化方式及不同老化阶段SIR 试样在室温下的体积电阻率.测试环境湿度保持在30% Rh 以下,测试电压为1 kV/mm.

5)交流击穿性能测试

采用击穿测试仪在室温条件下对不同老化方式及不同老化阶段的SIR 试样进行击穿测试试验.测试时将电极与试样完全浸没于硅油中,以防发生沿面放电.

6)沿面闪络性能测试

采用沿面闪络测试装置在常温常压下对不同老化方式及不同老化阶段的SIR 试样进行沿面闪络测试试验.闪络测试主要由高压源以及指型电极组成,闪络电极为直径20 mm 的指型电极,电极间距为5 mm,试样直径为40 mm,将上表面紧贴电极的样品置于绝缘托盘上.匀速加压至试样发生闪络,记录发生闪络时的电压值,每个数据取10 次闪络电压平均值.

7)导热性能测试

采用激光闪射仪测量不同老化方式及不同老化阶段SIR 试样的导热系数.测试闪射电压为240 V,脉冲宽度为400 ms,选择25—100 ℃的9 个温度点进行测试,测试前对试样两面进行喷涂石墨处理.

8)力学性能测试

采用拉伸试验机在室温条件下对不同老化方式及不同老化阶段SIR 试样进行拉伸试验,并采用邵氏硬度计进行硬度测试试验.试样根据国家标准GB/T528-2009 制备,拉伸试验试样为哑铃状,并参照标准规定方法进行拉伸性能与断裂伸长率测试,拉伸速率500 mm/min,数据参数取5 个试验结果平均值.

3 试验结果与分析

3.1 理化特性

3.1.1 微观形貌分析

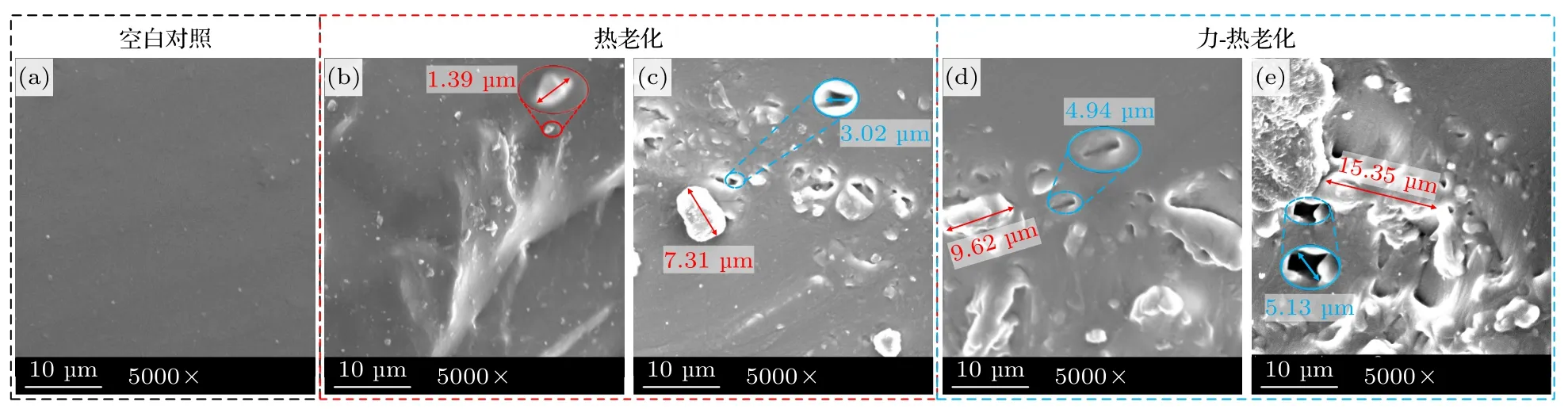

不同老化阶段的硅橡胶试样断面微观形貌如图2 所示,红色代表团聚物,蓝色代表孔洞.为清晰展示两种老化方式以及不同老化阶段试样微观形貌的变化,选取未老化试样与老化时间为720 h和2160 h 的试样进行比对分析.从图2(a)可看出,SIR 在没有老化的情况下断面形貌光滑平整,无孔洞结构出现,表明添加剂与填料等在橡胶基料中分散效果较好.随着老化时间的增加,热老化720 h的SIR 断面形貌如图2(b)所示,SIR 断面开始出现凸起,基体逐渐有小尺寸团聚物析出.热老化2160 h 后试样断面形貌如图2(c)所示,SIR 断面出现大块团聚物凸起并有微小孔洞产生.由此可以看出,在热老化方式下,随着老化时间的延长,SIR填料与橡胶基体的相容性逐渐变差,小分子填料逐渐团聚并析出橡胶基体.

图2 老化后SIR 试样断面微观形貌图 (a) 0 h 空白对照组;(b) 热老化720 h;(c) 热老化2160 h;(d) 力-热老化720 h;(e) 力-热老化2160 hFig.2.Microscopic morphology of the section of the aged SIR specimens: (a) Unaged 0 h;(b) thermal aging 720 h;(c) thermal aging 2160 h;(d) force-thermal aging 720 h;(e) force-thermal aging 2160 h.

试样在经过力-热老化720 h 后的断面形貌如图2(d)所示,SIR 在老化的过程中有较大块团聚物析出,并且在受力的情况下基体破裂产生大约4.94 μm 孔洞.力-热老化2160 h 试样断面形貌如图2(e)所示,随着老化时间的增加,截面上的团聚物体积逐渐增大,并伴随大量孔洞结构出现,这是由于SIR 在老化和受力的老化过程中,分子链逐渐断裂并相离,填料呈现出片状析出的现象.以上现象表明,相较于热老化方式,SIR 在力-热老化方式下发生的破坏更加严重.

3.1.2 官能团分析

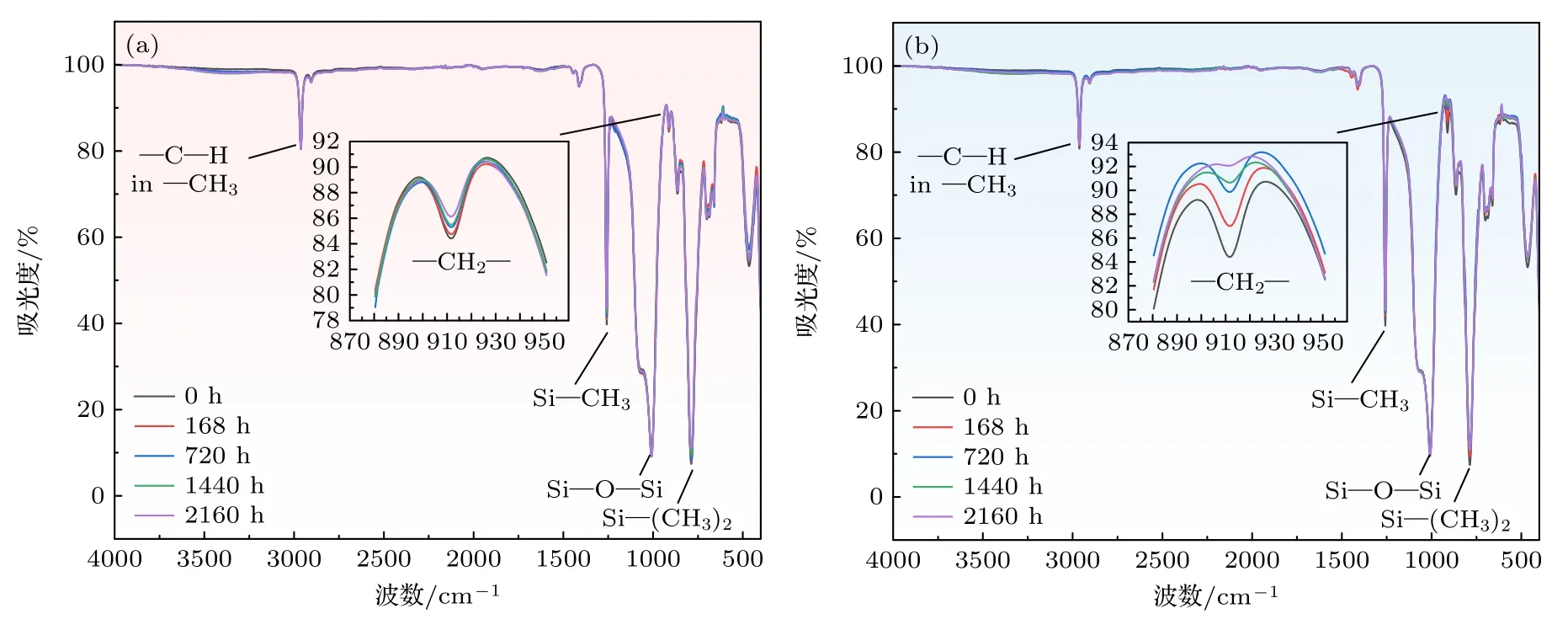

不同老化方式及不同老化阶段SIR 试样的红外光谱图如图3 所示.由图3 可知,SIR 主要存在4 种官能团特征峰,分别为2958 cm-1附近—CH3中的—C—H 伸缩振动峰,1260 cm-1附近的Si—CH3伸缩振动峰,1003 cm-1附近的Si—O—Si 伸缩振动峰,786 cm-1附近的Si—(CH3)2伸缩振动峰.由图3 可看出,两种老化方式的SIR 试样官能团特征峰仅透过率有所变化,波数位置并未发生变化,表明老化后试样并未产生新的官能团.

图3 老化后SIR 试样FTIR 图谱 (a) 热老化SIR 试样FTIR 图谱变化规律;(b) 力-热老化SIR 试样FTIR 图谱变化规律Fig.3.FTIR spectra of the aged SIR specimens: (a) Changes of FTIR spectra of heat-aged SIR samples;(b) changes of FTIR spectra of force-thermal aging SIR samples.

两种老化方式下,主链基团Si—O—Si 键的吸光度均随着老化时间的增加后趋于稳定,表明SIR 试样内部发生了交联反应,随着老化程度的加深,交联反应逐渐饱和;—CH3中的—C—H,Si—CH3,Si—(CH3)2键吸光度均随老化时间的增加而减少,表明随热老化时间的增加,SIR 侧链各有机基团含量减少,橡胶在老化的过程中有机成分减少.由图3(a)与图3(b)对比可知,力-热老化方式下,912 cm-1附近的烯烃亚甲基—CH2—特征峰随着老化的进行逐渐消失,而热老化方式下该特征峰仅透过率有所下降,这是由于在高温环境下,高分子链段上的薄弱环节易被破坏,使得侧链上的烯烃亚甲基脱落,进而形成新的Si—O—Si 交联节点,而力-热老化方式对SIR 施加载荷抑制了分子链运动,使得分子链运动空间受到压缩阻碍,导致更易发生分子链断裂脱落.

3.2 电学特性

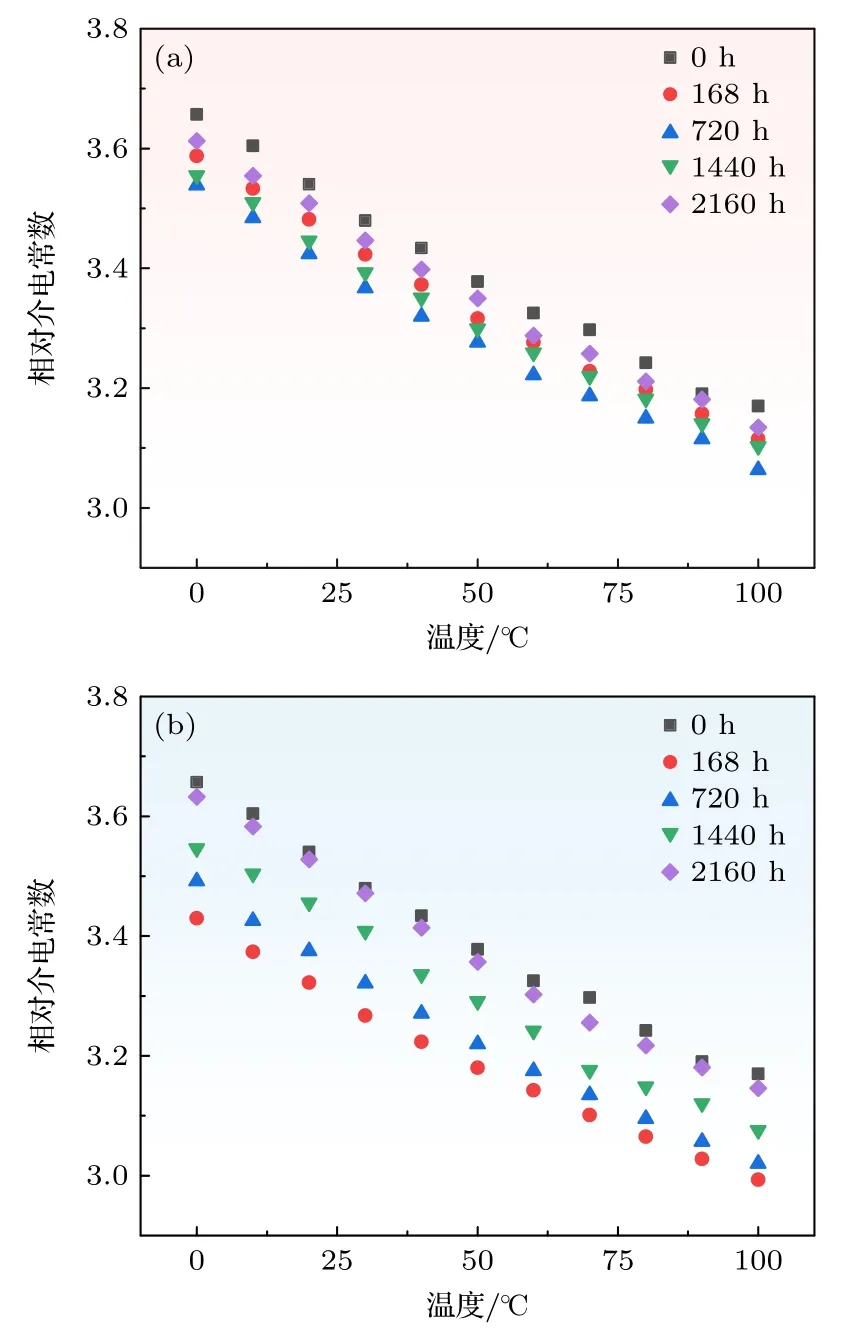

3.2.1 介电性能分析

不同老化方式及不同老化阶段SIR 试样的相对介电常数变化规律如图4 所示.由图4 分析可知,两种老化方式下的SIR 试样相对介电常数均随老化时间的增加呈现出先降低后升高的趋势,这是由于在高温环境下材料分子热运动剧烈,削弱了其在外电场作用下的电子与原子极化.此外,残余的交联剂使得橡胶基体内发生重交联反应,在一定程度上削弱了分子链运动,使得相对介电常数降低;随着老化时间的增加,SIR 试样在高温作用下侧链发生断裂,脱落增加,产生多种在电场作用下发生极化现象的小分子游离基团,进而使得SIR 试样的相对介电常数升高.

图4 老化后SIR 试样相对介电常数 (a) 热老化SIR 试样介电常数变化;(b)力-热老化SIR 试样介电常数变化Fig.4.Relative permittivity of the aged SIR specimens:(a) Changes in dielectric constant of SIR samples after thermal aging;(b) changes in the dielectric constant of SIR samples during strength-thermal aging.

对比两种老化方式下SIR 试样的相对介电常数可知,力-热老化方式下介电常数在老化168 h后开始升高,而热老化方式下介电常数在老化720 h后才开始增加,这是由于试样在承受高温-力载荷的情况下,橡胶基体内的自由体积被压缩,分子链更易发生断裂,产生较多的游离基团,导致电场作用下极化过程加剧.

3.2.2 电阻率分析

不同老化方式及不同老化阶段SIR 试样的体积电阻率变化规律如图5 所示.由图5 分析可知,SIR 的体积电阻率随老化时间的延长均呈现出先升高后下降的趋势,且热老化试样的体积电阻率要大于力-热老化试样.当高聚物结构发生变化时,会伴随着超分子结构、聚合物链以及离子迁移率的变化,在体积电阻率上升阶段,由于橡胶内部残余交联副产物的挥发,并且两种老化方式使得SIR 的交联密度增大,材料内部网格结构更加紧密,降低了介质内部电荷的扩散与迁移,致使体积电阻率增大;随着老化时间的延长,SIR 内部交联密度逐渐趋于稳定,氧化反应破坏分子链结构,材料晶区和非晶区界面产生较浅能级陷阱,有利于电场作用下载流子的迁移,使得SIR 体积电阻率逐渐降低.而力-热老化对于SIR 造成的破坏更为严重,因此体积电阻率更低.

图5 老化后SIR 试样体积电阻率变化Fig.5.Volume resistivity variations of the aged SIR specimens.

3.2.3 体击穿与沿面闪络分析

不同老化方式及不同老化阶段SIR 试样(厚度为1 mm)击穿场强变化规律如图6 所示.分析可知,在一定老化时间内,两种老化方式SIR 交流击穿场强逐渐增大,未老化的试样击穿场强为25.49 kV/mm,热老化1440 h 后击穿场强增大到26.95 kV/mm,老化2160 h 后减小到25.83 kV/mm;力-热老化1440 h 后击穿场强增大到27.51 kV/mm,老化2160 h 后减小到25.45 kV/mm,力-热老化方式的SIR 击穿电压略低于热老化.老化后SIR 击穿场强(α 值)和β 值如表1 所列.

表1 老化后SIR 试样击穿场强的α 和βTable 1.Breakdown strength α and β of SIR specimens after aging.

图6 老化后SIR 试样击穿场强变化 (a) 热老化SIR 试样击穿场强变化;(b) 力-热老化SIR 试样击穿场强变化Fig.6.Breakdown strength variations of the aged SIR samples: (a) Change of breakdown field strength of thermally-aged SIR samples;(b) changes in breakdown field strength of force-thermal aging SIR samples.

影响高聚物击穿场强的因素包括游离极性基团、分子链交联程度等,高聚物材料的老化一般包含交联反应与降解反应,SIR 老化前期主要是硅氧烷高分子发生的交联反应,提高了交联密度,SIR内部网络结构更为致密,但降低了橡胶自由体积.因此SIR 在被击穿时需要破坏更多的交联键,并且电子自由加速行程缩短,电子的破环能量降低,导致需要更高的电压及能量才能形成击穿通道,最终使得击穿电压上升.一方面,交联反应达到一定程度后,侧链上的甲基不再大量脱离,也不再产生新的交联点;另一方面,氧化分解反应破坏分子链结构,导致击穿场强降低.由于力-热老化施加载荷对分子链的破坏更为严重,因此击穿场强相对较低.

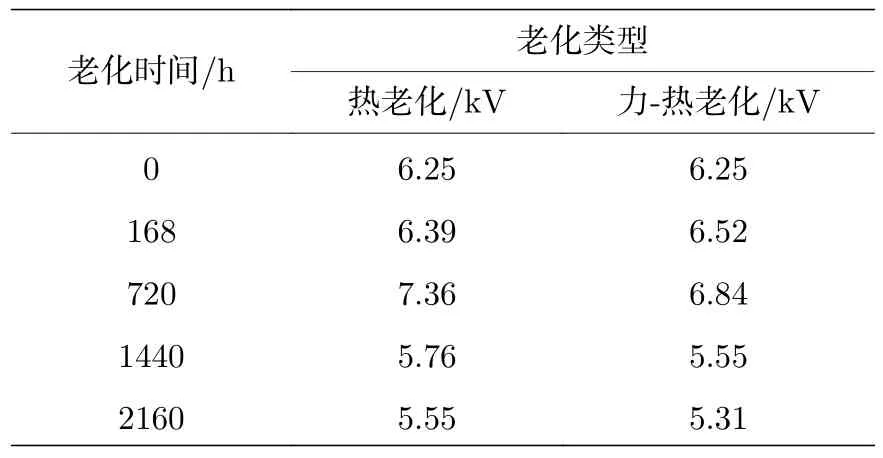

不同老化方式及不同老化阶段SIR 试样的闪络电压变化规律在表2 列出.由表2 分析可知,两种老化方式下SIR 闪络电压均呈现出先升高后下降的趋势,在0—720 h 的老化阶段,闪络电压逐渐增大,这可能是由于老化初期材料发生重交联反应,介质表面结构更加规整有序,表面缺陷数量减少,削弱了表面电荷运动,从而抑制了闪络过程的发展,提高了闪络电压.

表2 老化后SIR 试样闪络电压变化Table 2.Flashover voltage variations of aged SIR specimens.

在720—2160 h 的老化阶段,老化试样闪络电压逐渐降低并低于未老化的试样,这可能是由于老化过程中SIR 分子链结构发生破坏,表面缺陷不断增加,被陷阱捕获电荷逐渐增多,在一定电场作用下表面积聚电荷大量脱陷,促进了沿面闪络过程的发展,导致闪络电压降低.老化SIR 样品的孔洞和分解颗粒物越多、橡胶主链和侧链断裂程度越大,则陷阱能级越大、数量越多,导致闪络电压也越低,因此力-热老化试样闪络电压更低.

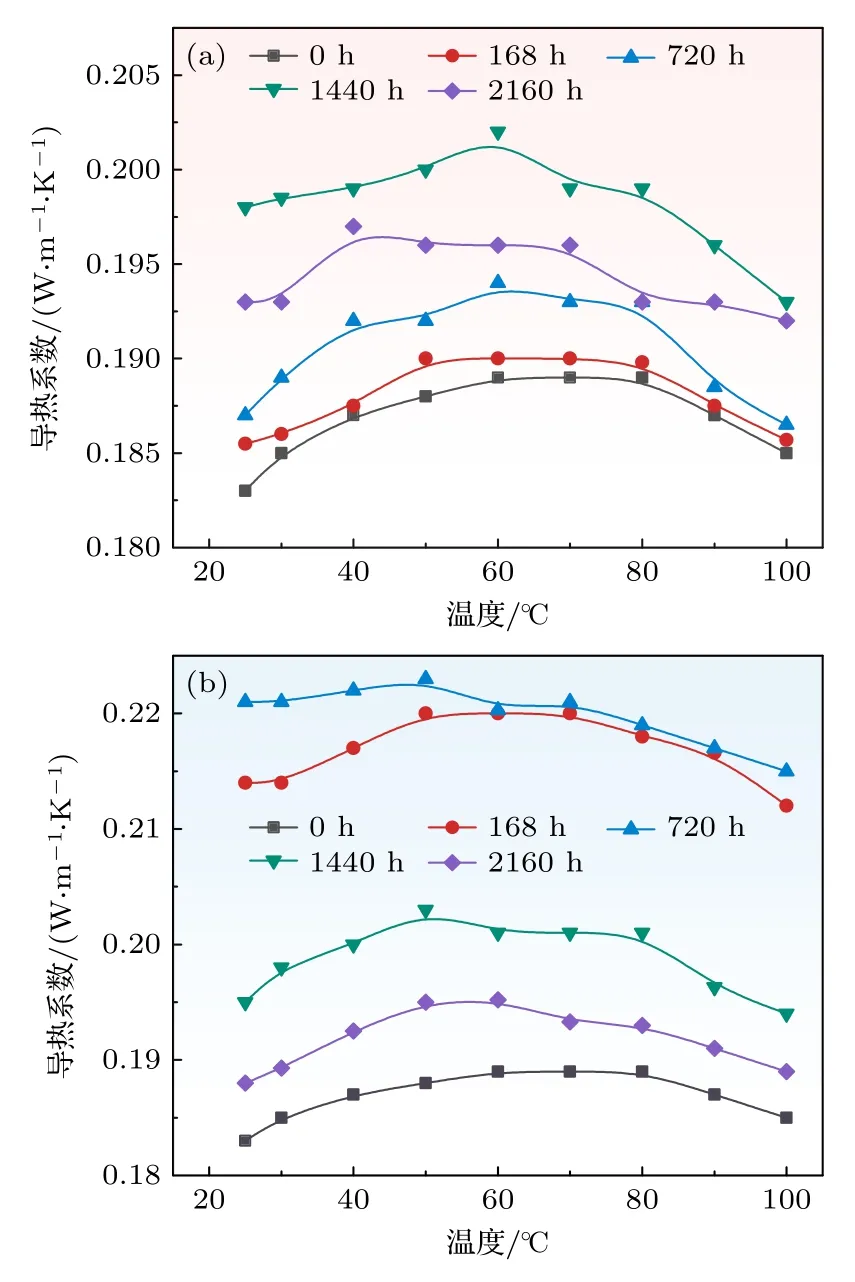

3.3 热学性能

不同老化方式及不同老化阶段SIR 试样的导热系数变化规律如图7 所示.由图7 分析可知,SIR的导热系数在25—100 ℃的范围内呈现出先升高后下降的趋势;两种老化方式下SIR 导热系数均呈现出随老化时间的增加先上升后下降的趋势,这是由于导热系数上升阶段残留在SIR 中的交联助剂、抗氧化剂等小分子在高温环境下逐渐挥发,并且橡胶的交联密度逐渐增加引起的;随着老化时间的增加,SIR 交联反应达到饱和,氧化断键反应导致橡胶交联密度减小,SIR 导热系数降低.力-热老化方式对施加的载荷导致橡胶基体内的填料接触更加紧密,易形成导热回路通道,使得导热系数更高.

图7 老化后SIR 试样导热系数 (a) 热老化SIR 试样导热系数变化;(b) 力-热老化SIR 试样导热系数变化Fig.7.Thermal conductivity of the aged SIR specimens:(a) Changes of thermal conductivity of SIR samples during thermal aging;(b) changes in thermal conductivity of SIR samples during force-thermal aging.

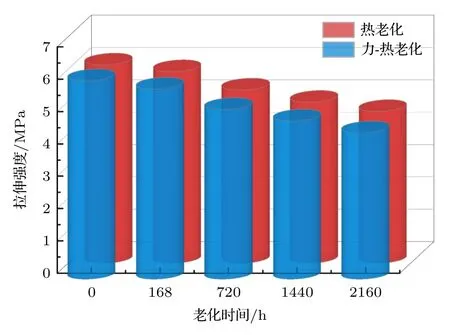

3.4 力学特性

不同老化方式及不同老化阶段SIR 试样的拉伸强度变化规律如图8 所示.由图8 分析可知,两种老化方式下SIR 拉伸强度均随老化时间的增加而降低,老化后期拉伸强度下降幅度较老化初期明显.这是在老化的过程中交联反应与氧化反应共同作用的结果,老化初期在交联反应的作用下,橡胶交联密度继续增大,SIR 分子链之间的相对滑移难度也不断提高,提高了SIR 抗拉能力,相对减弱了分子链断裂造成的破坏;随着老化时间的增加,高温有氧环境持续破坏SIR 侧链,造成侧链的断裂游离,因此老化的SIR 拉伸强度持续降低.整体上力-热老化试样拉伸强度低于热老化,表明其破坏程度高于热老化,这是由于施加的载荷会改变SIR分子链取向,约束分子链的松弛行为,降低了拉伸强度.另一方面,施加的载荷压缩了SIR 的自由体积,使得分解脱落的自由基团更容易破坏橡胶主链,加速断链反应,使得力-热老化试样拉伸强度更低.

图8 老化后SIR 试样拉伸强度变化Fig.8.Tensile strength variations of the aged SIR specimens.

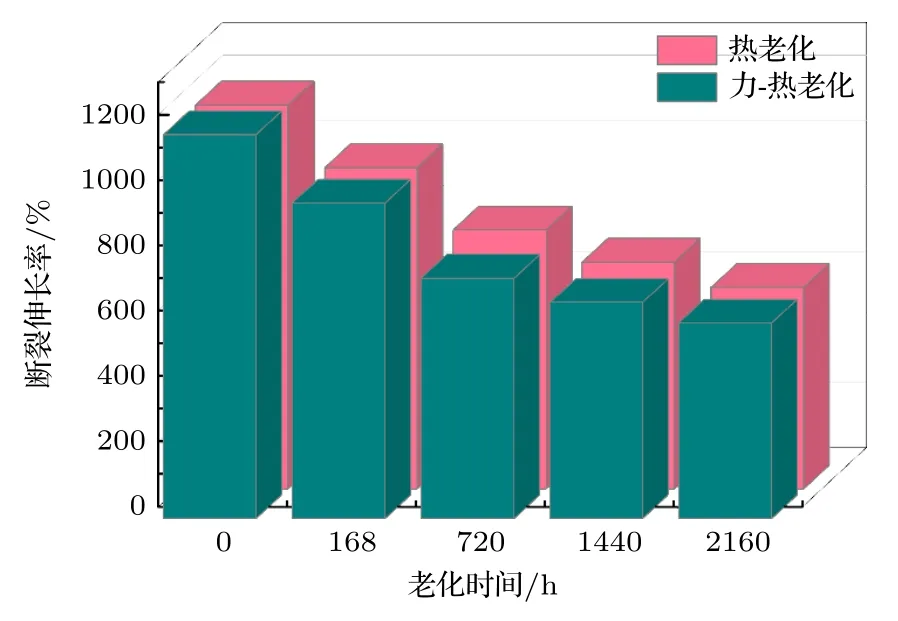

不同老化方式及不同老化阶段SIR 试样的断裂伸长率变化规律如图9 所示.由图9 分析可知,两种老化方式下SIR 断裂伸长率均呈现逐渐降低的趋势,且老化前期下降较为显著,这是由于老化前期交联反应产生的交联点较多,导致断裂伸长率下降较快;而随着老化时间的延长,橡胶氧化断键反应逐渐占主导,断裂伸长率下降明显.力-热老化方式断裂伸长率整体上低于热老化,这与拉伸强度的作用效果相同,这是由于力-热老化方式施加的载荷使橡胶分子链取向发生改变,约束分子链的松弛行为,导致其断裂伸长率更低.

图9 老化后SIR 试样断裂伸长率变化Fig.9.Elongation at break variations of the aged SIR specimens.

4 电-热-力耦合仿真结果与分析

4.1 仿真模型建立

电缆主绝缘XLPE 与附件绝缘SIR 复合界面是绝缘的薄弱环节.电缆附件运行过程涉及电场、热场、力场等多个物理场.为了研究电缆附件界面运行过程的绝缘水平,研究中按照配电电缆附件实际尺寸建立二维仿真模型,采用多物理场耦合方法研究电缆附件的运行状态.

根据配电电缆附件实际运行条件,设置应力锥与接地部位为零电位,线芯导体的额定电流设置为300 A,电位为10 kV 电压.电场控制方程如下:

式中,E为电场强度矢量;V为电势;ρ0为源电荷密度;εr为相对介电常数.

电缆附件热源主要包括导体损耗与介质损耗,在配电网电压下,介质损耗产生的热量可近似忽略.因此本文电缆附件的热源主要计算为线芯导体发热,一段时间内单位长度电缆线芯的产热量由下式计算:

式中,Q为电缆线芯产热量,I为电缆线芯载流量,R为线芯导体电阻值,t为电缆接头运行时间.

设置电缆附件外部温度为室温25 ℃,与空气接触的绝缘层传热系数取7.5 W/(m2·K).电缆附件内部温度分布计算方程如下:

式中,ρ 为电缆材料的密度;Cp为常压热容;u为位移;q为热流密度;k为导热系数.

电缆主绝缘与附件复合界面初始面压取0.18 MPa,附件表面设置为自由域.力场控制方程如下:

式中,σ 为应力,f为体积力,κ 为应变.

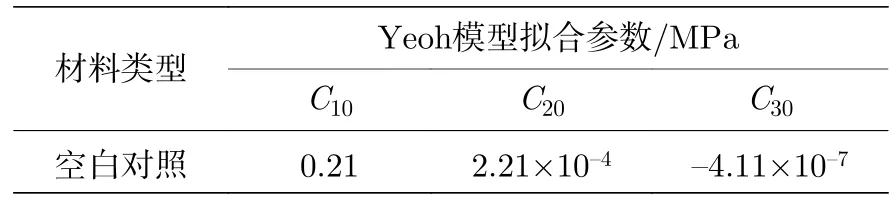

4.2 SIR 材料本构模型参数

橡胶是具有非线性应变特征的超弹性材料,在仿真模拟计算中材料参数的设置对于计算的效率与收敛有着很大的影响.为了更好地描述超弹性材料本构关系,提高计算的效率,在具备单轴拉伸试验的条件下,选择使用Yeoh 模型对不同老化方式及老化阶段的SIR 拉伸曲线进行拟合计算.

Yeoh 模型的变能密度函数如下所示:

选取典型的三项参数模型形式如下所示:

式中,C10,C20,C30为Yeoh 模型参数;I1为第一阶应变不变量,其表达式为:I1=λ12+λ22+λ32,λ1,λ2,λ3为主伸长比;结合应力、应变与变能密度函数之间的关系推导得如下关系式:

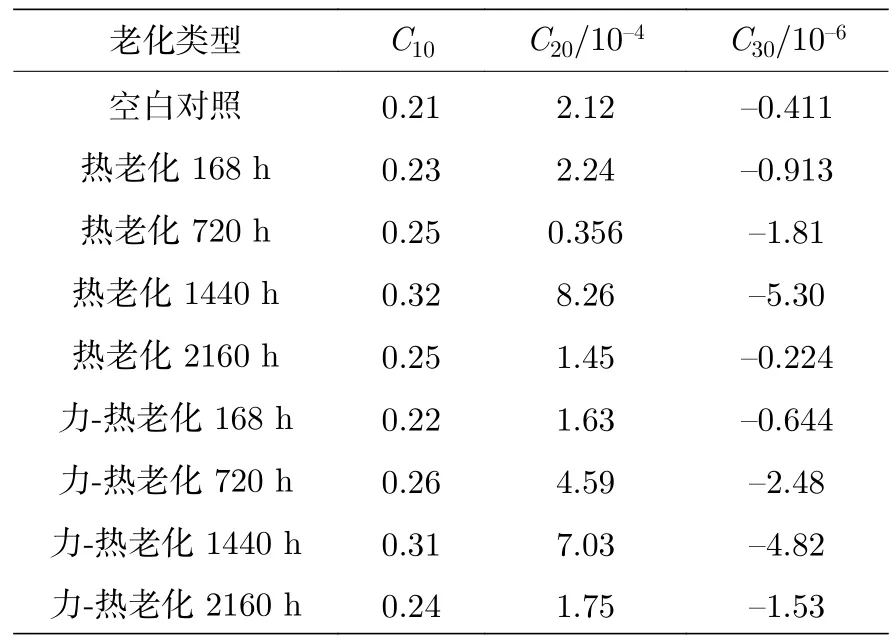

根据(10)式对图10 中SIR 的拉伸应力-应变曲线进行拟合,得到Yeoh 模型中未老化拟合参数C10,C20,C30,在表3 列出.表4 给出了两种老化方式及不同老化阶段下,SIR 的Yeoh 模型中拟合参数C10,C20,C30的变化.此结果作为后续仿真模拟所用的力学参数.

表3 Yeoh 模型拟合参数Table 3.Fitting parameters of Yeoh model.

表4 老化后SIR 试样Yeoh 模型参数Table 4.Yeoh model parameters of the aged SIR specimens.

图10 橡胶材料拉伸应力-应变曲线及 Yeoh 拟合曲线Fig.10.Tensile stress-strain curve and Yeoh fitting curve of rubber materials.

4.3 电缆终端电场分布

按照10 kV 配电电缆附件实际尺寸,根据电缆附件实际运行工况与材料性能建立多物理场耦合模型,在电缆附件未受到老化的情况下,内部最大电场强度随运行时间变化如图11 所示,其中插图为运行稳定后附件内部电场强度分布.

图11 电缆附件最大畸变电场随时间的变化Fig.11.Variation of the maximum electric field of the cable accessory with time.

如图11 插图所示,电缆附件应力锥根部和连接管头部电场线分布较为密集,表面此处承担的电场强度较大,是易发生放电危害的薄弱区域.由图可知,分布在应力锥根部的最大电场强度随着运行时间的延长不断降低,在运行12 h 后达到基本稳定,最大电场强度从2.239 kV/mm 下降到2.217 kV/mm.分析原因是随着运行时间的延长,电缆附件温度不断升高,XLPE 与SIR 的相对介电常数不断减小,削弱电场的能力降低,从而导致材料所承受的最大畸变电场强度逐渐减小[24].因此应力锥根部与电缆主绝缘电场大小需要密切关注,预防电缆附件运行过程中发生安全问题.

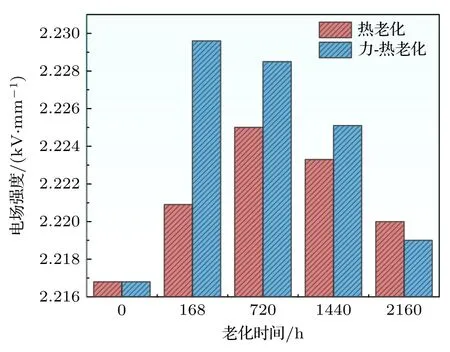

材料老化后的电缆附件内部最大电场强度随老化时间变化如图12 所示.在两种老化方式下,电缆附件应力锥根部最大电场强度均随时间的增加呈先增大后减小趋势.在热老化方式下,最大电场强度在老化720 h 时达到最大值2.225 kV/mm,在老化2160 h 时下降到2.220 kV/mm;在力-热老化方式下,最大电场强度在老化168 h 时达到最大值2.230 kV/mm,在老化2160 h 时下降到2.219 kV/mm.这是由于在力-热老化方式下SIR 试样的介电常数下降较快且低于热老化试样,使得应力锥根部承受电场强度较高.

图12 最大电场强度随老化时间变化Fig.12.Variation of the maximum electric field with aging time.

4.4 电缆终端温度场分布

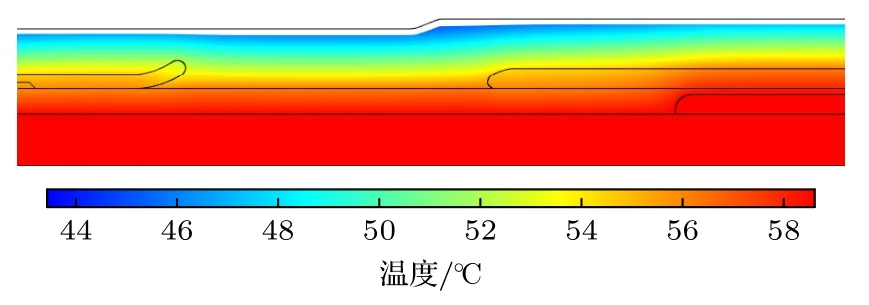

电缆附件室温下运12 h 后达到稳定,温度场仿真结果如图13 所示.由图13 可知,电缆附件内部最高温度分布在附件与电缆的交界面,最高温约为58.04 ℃;最低温分布在绝缘SIR 与空气交界处,温度约为47.69 ℃,温差为10.35 ℃左右.材料老化后的电缆附件应力锥根部温度与附件内外温差随老化时间变化如图14 所示.

图13 电缆附件温度场分布Fig.13.Temperature field distribution of the cable accessories.

图14 应力锥根部温度与内外侧温差随老化时间变化Fig.14.Variation of the stress cone root temperature and temperature difference with aging time.

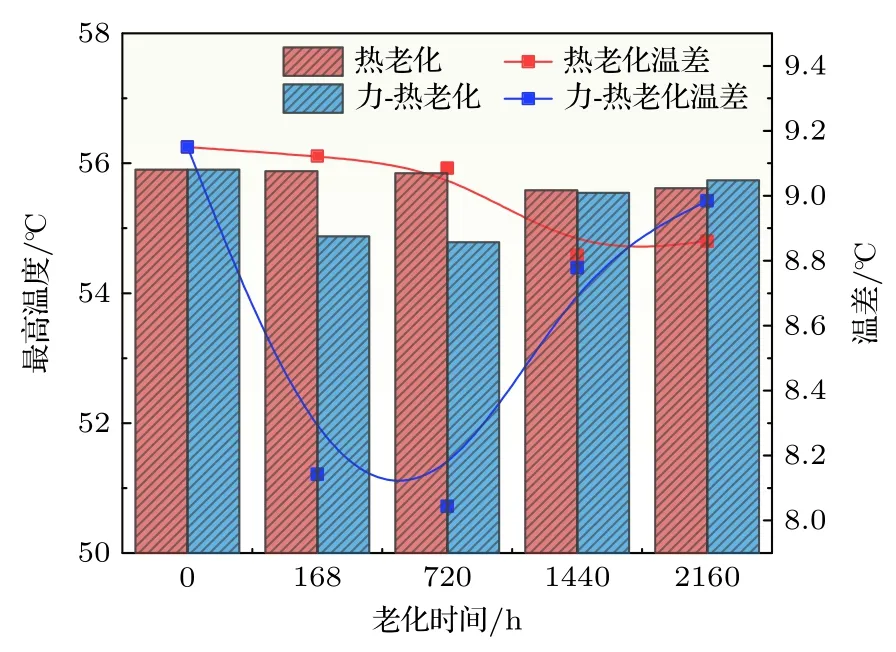

由图14 可知,老化前后应力锥根部最高温度变化不大,热老化方式下由55.9 ℃下降到55.6 ℃,力-热老化方式下应力锥根部温度由55.9 ℃下降到54.7 ℃,后升高到55.7 ℃.电缆附件内外侧温差较大,两种老化方式下温差均呈现出先降低后升高的趋势,在热老化方式下,温差由9.15 ℃下降到8.81 ℃,后升高到8.86 ℃;在力-热老化方式下,温差由9.15 ℃下降到8.04 ℃,后升高到8.98 ℃.温度变化会改变材料的介电常数、电导率、导热系数、弹性模量及热膨胀系数等,使得电缆附件内部电场、力场分布发生变化与畸变.

4.5 电缆终端力场分布

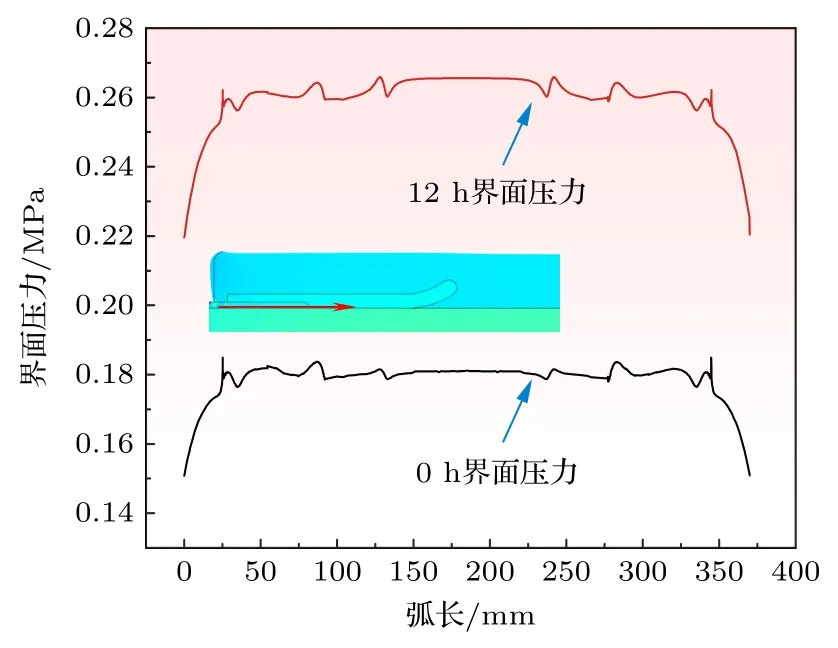

通常,电缆附件与电缆主绝缘的复合界面是较为薄弱的绝缘部位,材料老化会导致界面应力变化,而界面压力变化会反作用导致电场分布改变.以附件应力锥左端为原点,向右为正方向,采集电缆附件与主绝缘结合界面上的界面压力,得到初始与运行12 h 达到稳定后界面压力分布如图15所示.

图15 电缆附件界面压力分布Fig.15.Interface stress distribution of the cable accessory.

电缆附件两端为应力锥结构,应力锥界面压力由半导电橡胶压缩形变产生.由图15 可知,附件外端口初始界面压力为0.151 MPa,在运行12 h后升高到0.219 MPa;在应力锥根部,界面压力从0.184 MPa 上升到0.262 MPa;附件屏蔽管端口界面压力从0.182 MPa 上升到0.266 MPa.电缆附件为轴对称结构,因此两端界面压力变化趋势一样.由于应力锥和屏蔽管为半导电橡胶材料弹性模量大于绝缘SIR,并且其结构的特殊性,使得该处界面压力产生畸变.

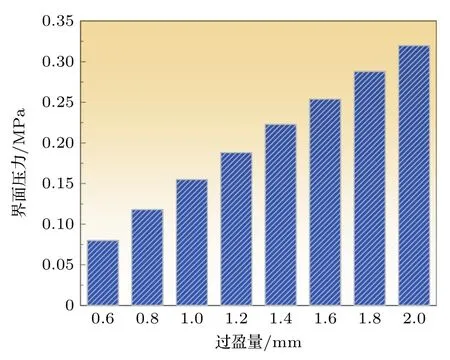

图16 为应力锥根部界面压力与过盈量的关系图,可以看出,界面压力随过盈量线性增加,过盈量每增加0.2 mm,应力锥根部界面压力增加0.038 MPa.橡胶材料形变量越大,其力学性能下降越快,即应力松弛更快.因此,在满足电缆附件长期稳定运行的界面压力范围内,可以适当减小过盈量,即能使得电缆附件安装更为方便,又能保证附件内部界面结合紧密,减少放电击穿事故的发生.材料老化后的电缆附件应力锥根部界面压力随老化时间的变化,如图17 所示.

图16 电缆附件界面压力随过盈量变化Fig.16.Interface stress variation with the interference.

图17 应力锥根部界面压力随老化时间变化Fig.17.Stress cone root interface stress variation with the aging time.

从图17 可以看出,随着老化时间的增加,两种老化方式下电缆附件应力锥根部界面压力逐渐减小,且随着老化的进行呈现出先快后慢的变化规律,应力锥根部界面压力从0.263 MPa 下降到0.236 MPa,下降了10.3%;在相同老化时间内,力-热老化方式下,应力锥根部界面压力从0.263 MPa下降到0.230 MPa,下降了12.5%.由图17 可知,压力是影响老化速率的重要因素,存在界面压力时,应力锥根部界面压力受到的影响明显.

由于SIR 试样在热老化初期发生了交联反应,使得SIR 内部形成了更加紧密的网格结构,而交联度的增加会抑制聚合物链间的滑动,降低聚合物的柔顺性,破坏了SIR 原有的高弹性,从而导致绝缘SIR 的根部界面压力降低.SIR 分子链长时间高温的作用受到后运动加剧,超过分子键的离解能时后则会引起热降解;另外在老化后期,热降解反应逐渐占据主导地位,造成SIR 分子链大量断裂,导致其力学性能下降,导致硅橡胶弹性不断减小,甚至失去弹性.而力-热老化方式对于SIR 材料的破坏更为严重,因此其应力锥根部界面压力更小.

5 结论

本文对比研究了电缆附件用SIR 材料加速热老化和力-热老化性能,分析了老化过程中理化、电学、热学和力学性能变化规律.通过开展多物理场耦合仿真研究了不同老化方式对电缆附件内部电场、热场和力场分布的影响,得到以下结论.

1)对比研究了SIR 加速热老化和力-热老化理化性能.随着老化程度的加深,SIR 内部出现明显的团聚物和微小孔洞,但并未产生新的官能团,对比发现力-热老化造成的破坏更为严重,且造成的电学性能和力学性能变化相对较大.

2)由于SIR 内部网络结构和游离基团等因素影响下,老化后SIR 体积电阻率、击穿场强和沿面闪络电压均随着老化时间的延长先增大后减小.综合各项电学性能,力-热老化对于SIR 的破坏更为严重,这是由于施加的载荷对SIR 分子链破坏程度更深,且力载荷的存在会导致自由体积减小,导致电荷运动的自由行程减小.

3) SIR 老化会对电缆附件内部电场、热场、力场的分布产生了不同程度的影响.两种老化方式下电缆附件应力锥根部电场强度变化较小;老化前后电缆附件内部最高温度相差不大,但内外侧温差变化较大,呈现出先降低后升高的趋势,力-热老化方式下温差变化较为明显;两种老化方式下电缆附件应力锥根部界面压力逐渐减小,力-热老化引起的界面压力下降程度更为明显.