基于逆向测绘的金属导管数控弯曲技术

文/钟琪平(国营芜湖机械厂)

金属导管作为各种汽车、飞机、船舶等管路系统的重要组成部分,为管路输送相应介质,保证系统的正常运行。在实际生产中,经常出现设计时未考虑设计管路形状及走向,需根据设备的接口位置进行取样配装。取样后的导管若需要大批量生产时,常规的手工弯管生产效率低,形状精度差,难以满足生产需要,必须使用数控弯管技术。

数控弯管技术基于矢量弯管原理,将原有的管型坐标数据转化为矢量数据,控制弯管机进行矢量运动弯管。取样的导管因无明确的矢量数据,需先进行逆向测绘,测得数据方能开展数控弯曲工作。本文将介绍取样模式下基于逆向测绘技术的金属导管数控弯曲技术。

一、导管形状逆向测绘

1.导管取样验装

导管取样验装是指根据设备接口位置在设备上取样,取样时应保证可数控弯曲,原则为导管各中间直线段长度应保证在弯管机夹模长度的2 倍以上,弯曲半径应选用统一弯曲半径,常用弯曲半径为3D、3.5D、4D。形状取样后,应进行多台设备的验装,满足装配时则固化管型。

2.导管形状更改

管型固化时常发生在两端直线段长度不满足要求时,可先测得取样导管的YBC 数据,并对数据中的Y 值进行增减。针对首尾两端位置满足要求,中间直线段长度不满足要求时,可使用CATIA 的Tubing Design 模块对中间直线段进行加长、减短,该种方式在更改时可不改变首尾两端的位置。更改后,可在Tubing Design 模块中输出新的YBC 数据。YBC 数据因坐标系位置的不同,B 值有时需要取相反数。

3.导管逆向测绘

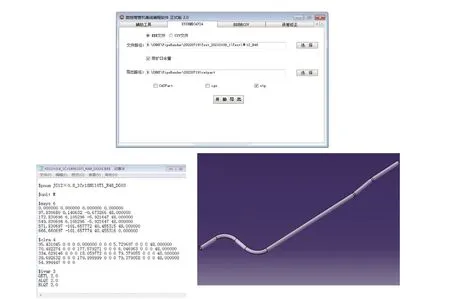

如图1 所示,固化管型后需要对导管测量设备进行形状数据采集,采集前需确定导管的直线段数量及弯曲半径。导管经测量设备测量后,将生成特定格式的文件,用于后续的弯管加工和储存检测。测量数据本质为导管的拐点坐标数据XYZR 和矢量弯管数据YBC,拐点指的是导管直线段延长线的交点,矢量弯管YBC 数据用于数控弯管加工,对应数控弯管机的小车进给、夹头旋转及弯曲轴旋转。

图1 导管逆向测绘

二、导管弯曲

1.数控加工程序转换

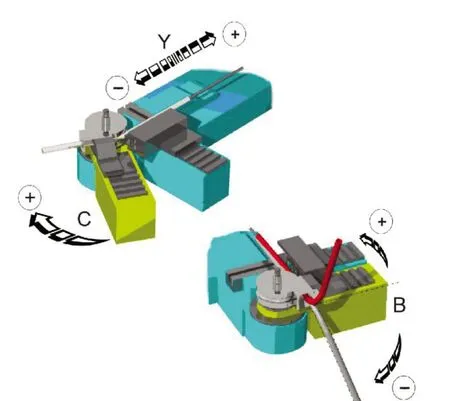

测得固化管型的数据后,多数数控弯管机无法直接读取数据进行弯曲。需对测得的数据进行程序转化,转化时根据弯管机加工程序文件本身的复杂性,可考虑将回弹补偿算法补偿后的数据加入加工程序中。弯管加工程序文件的复杂与否,可通过弯管机是否存在复合运动做基本判断,即YBC 轴或其他运动轴联动,常见为C 轴回转同时,B 轴旋转,Y 轴同步。对于复杂加工程序文件,回弹数据依靠数控弯管机控制程序添加。先进数控弯管机可直接读取STP、IGS格式的三维模型,并转化成YBC 数据。当测量设备无法直接生成STP、IGS 格式的三维模型时,可采用CATIA 的Tubing Design 模块生成,但CATIA 软件需进行定制化处理,否则CATIA 中无相应的管材外径、厚度规格,生成的管型数据读取时,需对外径及厚度数据进行调整。针对批量性转化的项目,可定制软件将坐标数据转化为STP、IGS 格式,如图2 所示。

图2 测量文件转化三维模型示意图

2.回弹计算

如图3 所示,数控弯管属于绕弯形式的一种。弯管过程中材料发生弹塑性变形,弯管时夹模夹紧导管,压模紧贴导管,对于大管径薄壁导管还需增加芯棒与防皱模。弯管机旋转到指定角度后,夹模、压模卸载松开,弯制后的导管将产生回弹现象。已有研究证明,回弹角与弯曲角度成线性相关,线性函数的斜率及截距分别被称为比例回弹和固定回弹。一般以20°和120°两弯角进行弯曲试验,并计算比例回弹值与固定回弹值。对于一些进口数控弯管机,需以三个角度进行弯管试验。回弹计算后,对导管各个角度进行补偿,补偿后因弧长发生改变,还需要对各直线段长度进行修正。回弹后造成的导管弯曲半径更改,目前暂未精确控制。回弹计算前,模具的安装调试应到位。当发生模具重新安装或管材批次更换时,应重新进行回弹计算。

图3 数控弯管示意图

3.下料

数控加工前,需按导管理论长度加上工艺余料进行下料。导管理论长度为导管各段弧和直段的长度总和。工艺余料根据数控弯管机的结构不同而各不相同,对于可进行送进- 夹模夹紧- 夹头退缩- 压模压紧动作的弯管机,可实现无余料弯管。有余料弯管时,下料应保证管料长度尽可能一致,以减少后续的测量切割余料工作。目前主流采取的方式为对切割机进行改造,在切割机夹持的中心线方向上增加可移动的挡块,调整等长下料的长度。等长下料的优势在于不需要反复调整数控弯管机中的管料长度,可实现批量循环加工。等长下料后,可将弯管误差集中在设备误差及管材性能不均的误差上,为后续切割余料提供便利。

4.数控弯管

数控弯管由加工程序控制, 弯管前一般需进行仿真程序验证,以判断在弯管过程中是否会发生干涉。干涉判断需要对弯管机结构进行精细化建模,安装的模具也应按厂家设定的接口参数进行设计。干涉判断不通过,往往可采用逆反导管的形式,即调换首尾段进行弯曲。对于B 轴旋转干涉的可采用“顺逆时针”旋转进行调整。对于有芯弯曲的导管,应按照管材材料选用正确的材料芯棒,不锈钢导管采用铜合金芯棒,铝合金导管采用镀铬合金钢芯棒。弯曲前应对管体填充润滑油或润滑脂润滑芯棒。常用的润滑油为20 号机油,润滑脂为IRMCO 861-980-410。使用润滑脂时,因润滑较为黏稠,可保证在整个弯管过程均能润滑充分。使用润滑油润滑时,多数润滑油在芯棒进管后会流出管体,导致后续旋转加工时润滑油量大大减少,无法进行有效润滑。对此,可利用空心芯棒杆、通孔芯棒,从弯管机末端填充润滑油;对于无自动滴油装置的弯管机,小批量弯制时,可采用从前端以注射器和软管向弯曲处充油,每开始一个弯曲前,补充一次。弯管时需注意弯管的速度,对于径厚比大的导管应适当降低弯管速度。

5.导管形状检验

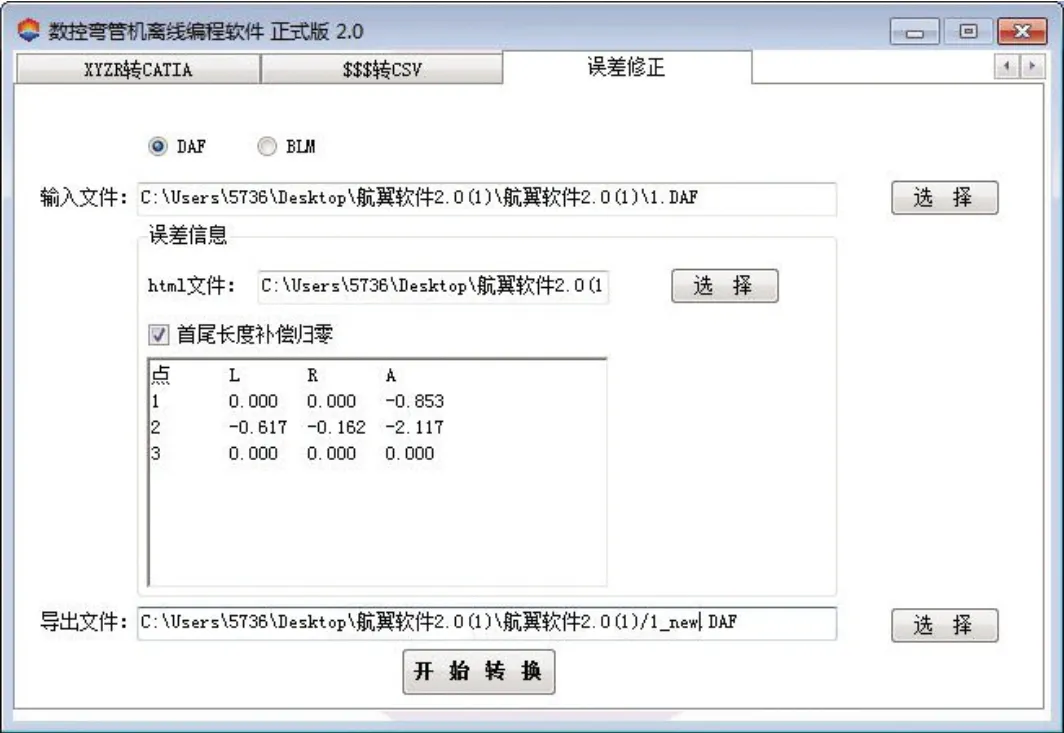

导管数控弯制后,需进行形状检验工序。形状检验可根据精度需求不同,选用实物比对法或测量机检测方法。实物比对法是指利用实体原机样件管与弯制后的导管进行上下比对,比对画线后,增加扩口余量。测量机检测方法则是以导管模型为基准,利用测量机的测量功能对弯制后的导管进行建模,将两个导管按照一定的算法,对端点、切点进行对齐,从而得出两端的余量。当前导管检验标准分为LRA 误差和护套偏差,LRA 误差可反映加工时每个程序的偏差,护套偏差可理解为在导管外按公差偏移一个新导管,弯制后的导管模型应始终处于新导管内部。对于径向偏差符合公差要求的导管,按测量机测得的轴向偏差数据切除余量。对于径向偏差不满足要求的导管,需对数控加工程序进行修正。修正前可再次弯制一根导管并测量,以排除管材材料不均匀造成的回弹计算不正确问题。修正的方法是对加工程序中的YBC 数据,按照测得的LRA 误差进行修正,修正时应数值均较小,故不再考虑数据之间的耦合关系。对于多个弯角的导管,可通过软件进行快速补偿,如图4 所示。根据精度需要可进行多次补偿,直至达到弯管机的重复精度为止。

图4 软件误差补偿示意图

三、结语

本文介绍了基于逆向测绘模式下的导管数控弯曲技术,通过形状逆向测绘、加工程序转化、回弹计算、下料、弯管、形状检验等工序,可实现大多数导管的弯曲,但目前导管在10°以下的小角度弯曲时,线性补偿不准确,需要进行进一步研究,以提升导管弯曲精度。