变转速下L1,1,2范数与张量核范数联合约束的TRPCA滚动轴承故障特征提取方法

王 冉, 曹 徐, 张军武, 余 亮

(1.上海海事大学 物流工程学院,上海 201306; 2.上海交通大学 机械系统与振动国家重点实验室,上海 200240)

滚动轴承作为旋转机械中重要的部件之一,其故障可能导致机器损坏甚至严重财产损失[1-2],因此对轴承设备进行健康状态监测及故障诊断对确保机械安全稳定运行至关重要。滚动轴承的故障通常是由于材料的局部损失(点蚀、剥落、摩擦、污染)造成的,当滚动体表面与故障点接触时,会产生一个短时的冲击[3]。当轴承运行时,这些冲击重复出现会导致一系列的脉冲响应,脉冲出现的频率称为故障特征频率(fault characteristic frequency, FCF)。当机器在稳定工作状态下运行时,通过多种故障特征检测方法可以捕捉到故障特征频率。而在实际工程条件下,由于轴转速会变化,轴承故障特征频率往往会随时间变化,并且在实际的工程环境中,滚动轴承的故障脉冲信号常常被强背景噪声和其他部件的信号所干扰,对于故障特征的提取带来了很大的挑战。因此,在变转速工况下从强噪声干扰的轴承测量信号中精准提取出故障特征,对于轴承故障诊断与设备维护具有十分重要的价值[4-5]。

时频分析可以显示非平稳信号的时变特征,完成故障特征的有效提取[6]。时频表示(time-frequency representation,TFR)是将时域信号通过时频变换映射到时频域,主要包括短时傅里叶变换(short-time Fourier transform,STFT)和小波变换(wavelet transform,WT)。其中STFT把非稳态过程视为一系列短时稳态信号的叠加(通过在部分区域添加时间窗口获得短时性),而后将短时信号做Fourier变换得到中心时刻的频谱进行分析,是最广泛使用的时频分析方法之一。相比较于频域分析,STFT在变速条件下的故障检测中具有独特的优势。但是,当被测信号被强噪声污染时,故障特征很容易被淹没在背景噪声中难以识别。

为了有效地从噪声环境中提取故障特征信息,低秩稀疏分解作为一种噪声环境下的去噪策略已在多个领域得到应用。在故障诊断领域中,Yu等[7]提出了一种低秩稀疏分解模型,证明了平稳背景噪声在时频表示中的低秩特性。低秩和稀疏分量在测量中的权重受到正则化参数的约束,选择合适的正则化参数可以有效地提取故障特征。但是,这种方法仅适用于在恒速条件下运行的轴承。在此基础上,Wang等将低秩稀疏分解扩展到变转速的故障特征提取,依据时变故障特征的稀疏性和背景噪声的低秩性,在贝叶斯框架下进一步优化估计出表征轴承故障特征的稀疏分量。刘伟等[8]使用鲁棒主成分分析算法(Robust principal component analysis, RPCA)将高阶同步压缩变换得到的时频矩阵分解为低秩部分和稀疏部分,对低秩矩阵施加逆高阶同步压缩变换恢复得到瞬态冲击信号,并通过包络谱分析实现故障诊断。以上的故障诊断方法主要针对单一传感器采集的一维振动信号的处理,而单通道信号所能提供的有效信息有限,由于传感器安装位置和周围环境的影响,设备故障状态的关键信息可能被背景噪声所淹没。通过在设备关键部位的不同位置布置多个传感器采集的多通道信号可以提供更加丰富的设备运行状态信息,有效提高诊断结果的准确性和可靠性。

张量是矩阵的高阶延伸,可以充分对更高维度的数据进行挖掘[9]。在低秩稀疏分解的基础上,学者也提出了基于t-SVD的低秩稀疏表达的张量分解方法,最常用的就是L1范数约束的张量鲁棒主成分分析(tensor robust principal component analysis, TRPCA)模型[10],目前已经被广泛使用于图像处理领域[11-12]。近些年有部分学者开始把张量分解引入到故障特征提取中。Ge等[13]针对TRPCA在降噪过程中导致有用奇异值管(singular value tube, SVT)的幅值降低的问题,提出一种基于广义非凸优化的改进张量鲁棒主成分分析方法,可用于强噪声下弱故障特征幅值能量的有效保持。胡超凡等[14]针对滚动轴承多通道信号同时滤波的问题,在高维空间中将时域信号、频率和通道建模为一个三阶张量模型,然后通过L曲线准则来选取截断高阶奇异值分解的截断参数,根据截断参数求解张量模型,最后根据原张量的组建方式通过逆变换得到新的目标张量。上述研究为高阶张量在故障诊断领域的应用拓展提供了良好的思路。

在实际工业应用中,同一部件不同传感器采集到的轴承故障脉冲往往具有相关性,这使得多个传感器采集的故障信号的时频表示在信息互补的同时也蕴含相似特征,而传统的故障特征提取方法难以对多通道信号进行充分利用。且工业应用中滚动轴承变转速运行下的故障脉冲信号常常被强背景噪声和其他部件的信号所干扰,使得故障特征提取更为困难。针对这一问题,为充分利用多通道传感器采集到的轴承故障脉冲之间的相关性,从被强背景噪声干扰的信号中提取出故障特征,本文在上述研究的基础上,以频率、时间、通道为索引构建三维张量,探索并充分利用故障特征与噪声在高维张量时频表示中的特性,从而进行噪声干扰下的轴承故障特征提取。为充分利用多通道信号之间的相关性,将故障特征建模为L1,1,2范数约束管稀疏张量,针对噪声的低秩性,将噪声建模为核范数约束的低管秩张量,发展出一种L1,1,2范数与张量核范数联合约束的高维时频表示TRPCA分解方法,从被强噪声污染的轴承信号中提取具有共性特征的管稀疏故障特征分量。首先通过短时傅里叶变换将轴承信号转换至时频域中,使用多通道时频表示矩阵构建张量。为了对故障特征进行提取,使用L1,1,2范数与张量核范数联合约束的TRPCA对故障特征张量进行分解,从中提取管稀疏的故障特征张量。接着对提取的故障特征张量按照通道方向取均值,得到故障特征时频表示。在仿真分析和试验验证中将提出方法与RPCA和L1范数约束的TRPCA分解得到的故障特征的平均谱峭度(mean spectral kurtosis,MSK)进行对比,从而验证提出方法在故障特征提取中的优越性和对噪声抑制的有效性。

1 问题描述

变转速工况下测量的轴承振动信号z(t)∈N×1可表示为

z(t)=x(t)+n(t)

(1)

式中:x(t)∈N×1为由局部缺陷引起的轴承故障脉冲信号;n(t)∈N×1为工作状态下的背景噪声,其中轴承故障脉冲信号模型x(t)可以表示为

(2)

式中:Ai为第i次轴承故障冲击的振幅;s(t)为单个冲击的脉冲响应;u(t)为单位阶跃函数;Ti为故障的第i个故障脉冲的发生时间。考虑到轴承运行期间存在的随机滑动,Ti可表示为

Ti=iTp+τi

(3)

式中:Tp为每个脉冲的时间周期;τi为随机滑移对冲击时间的影响。因此,本文中测得的轴承信号可以表示为

(4)

(5)

式中:t和f为时间和频率变量;g(τ)为STFT的窗口函数;*为复数共轭。

轴承故障特征提取中的一个关键挑战是从测量中准确分离背景噪声并提取缺陷特征。通过对式(1)的包络采用STFT,分离模型可以表示为

Z=X+N

(6)

式中:矩阵Z∈N1×N2为测量包络的时频表示;X∈N1×N2为x(t)包络的时频表示;N∈N1×N2为n(t)包络的时频表示。

尽管时频表示可以很好的表征变转速工况下的故障特征,但是轴承在运行时往往伴随着严重的噪声干扰,导致原本时频表示矩阵X中的轴承故障特征被淹没。因此如何克服背景噪声的干扰,有效地利用时频表示矩阵构建张量,并从张量中对故障特征进行提取是本文需解决的问题。

2 方法基本原理

2.1 故障特征张量的构建

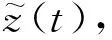

张量表示多维数据,数据的维度称为张量的阶。矩阵X∈N1×N2为二阶张量,X∈N1×N2×N3则称为三阶张量。当三阶张量的某个维度的索引被固定时,则得到张量的一个切片。例如将三阶张量X∈N1×N2×N3的N3索引固定,将得到一个矩阵,记为X:,:,k=X(:,:,k)。此时这个矩阵被称为前向切片,其可视化表示如图1所示。

(b) 三阶张量的前向切片图1 三阶张量图示Fig.1 3rd-order tensor illustration

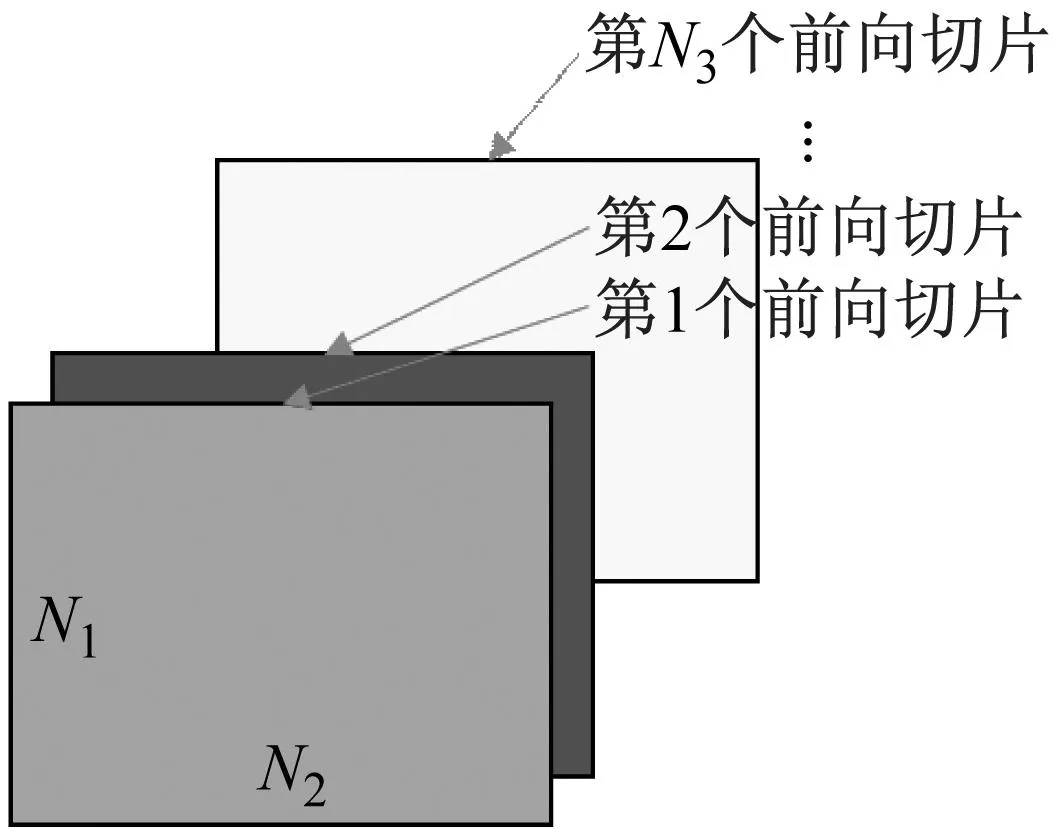

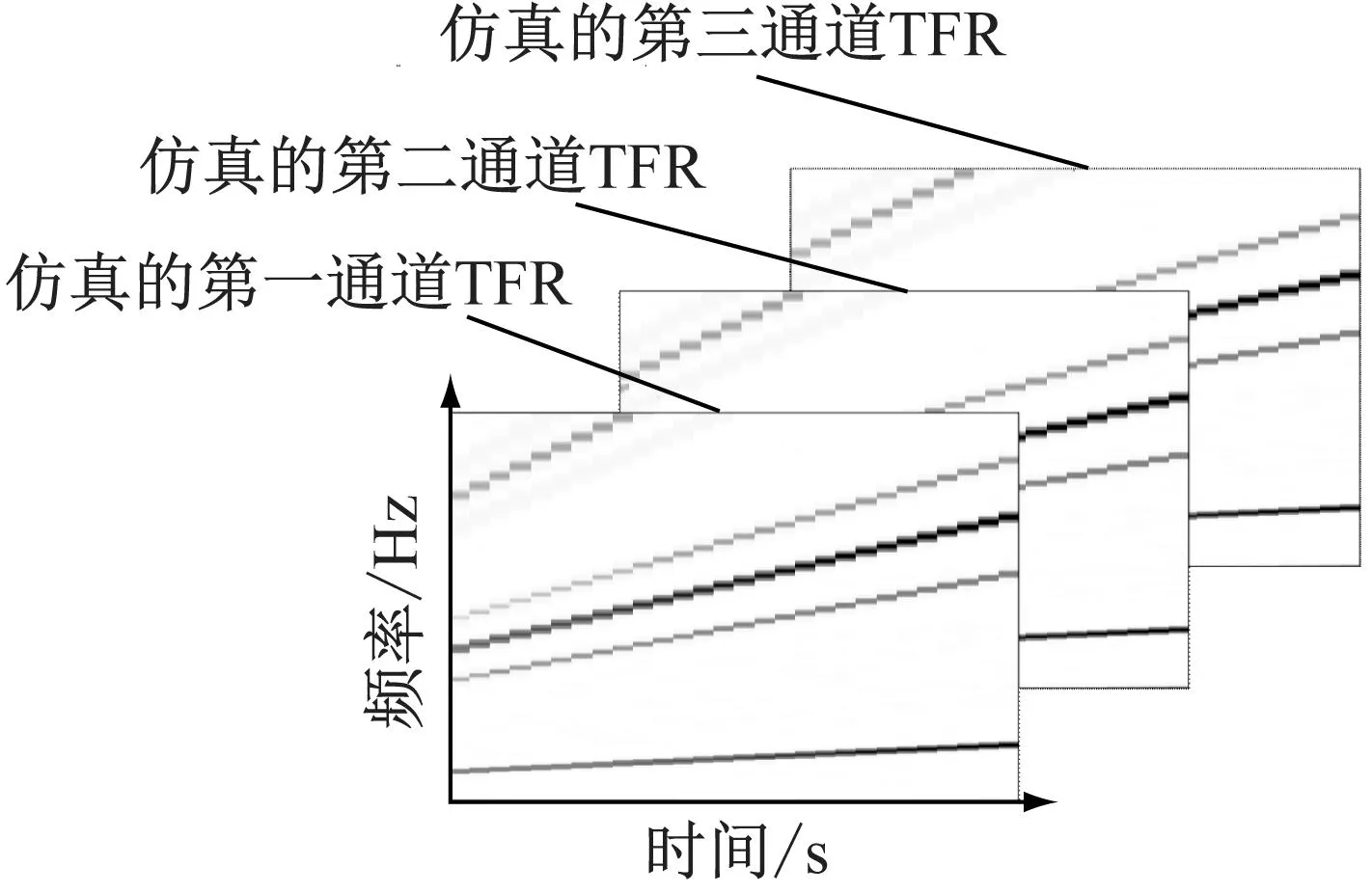

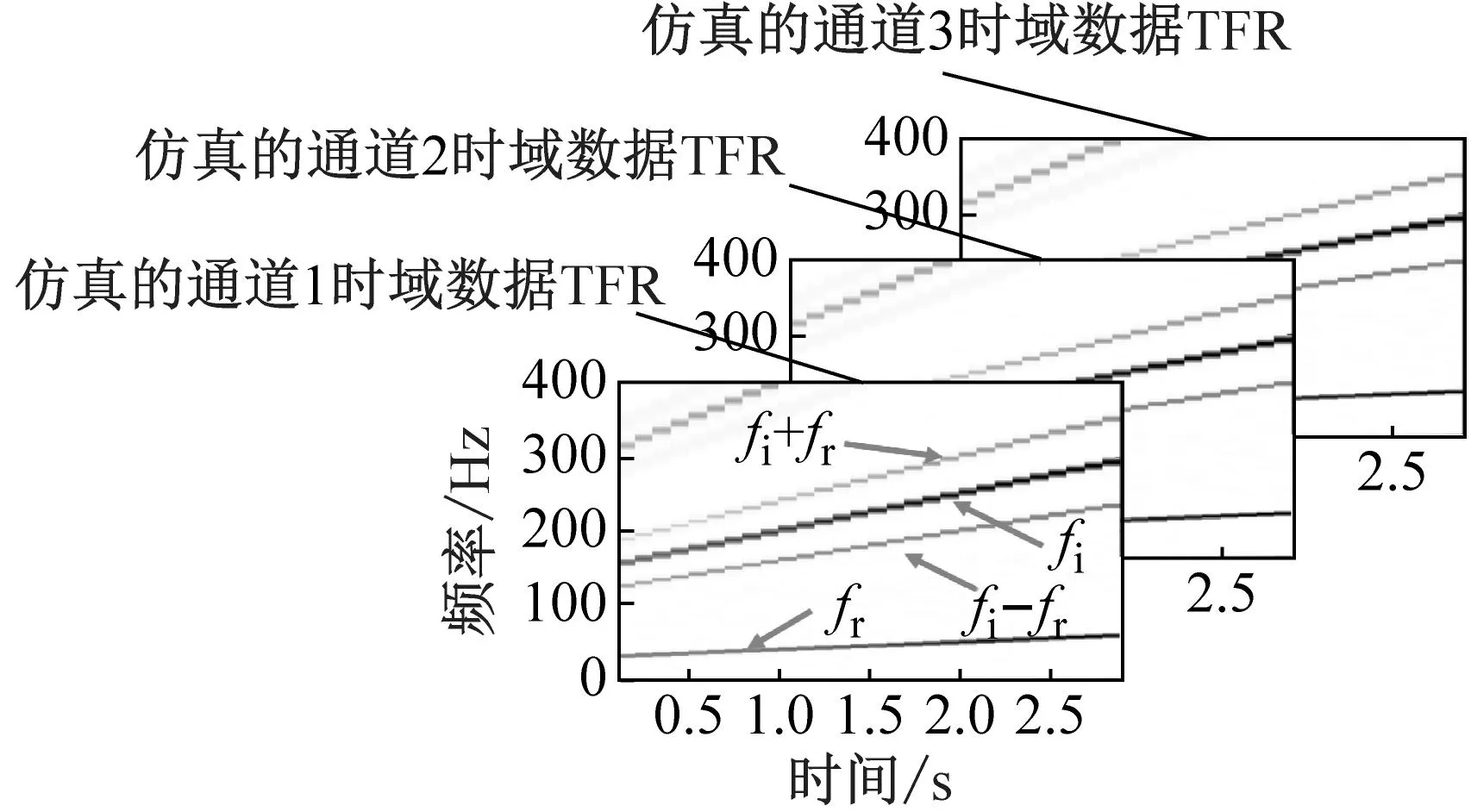

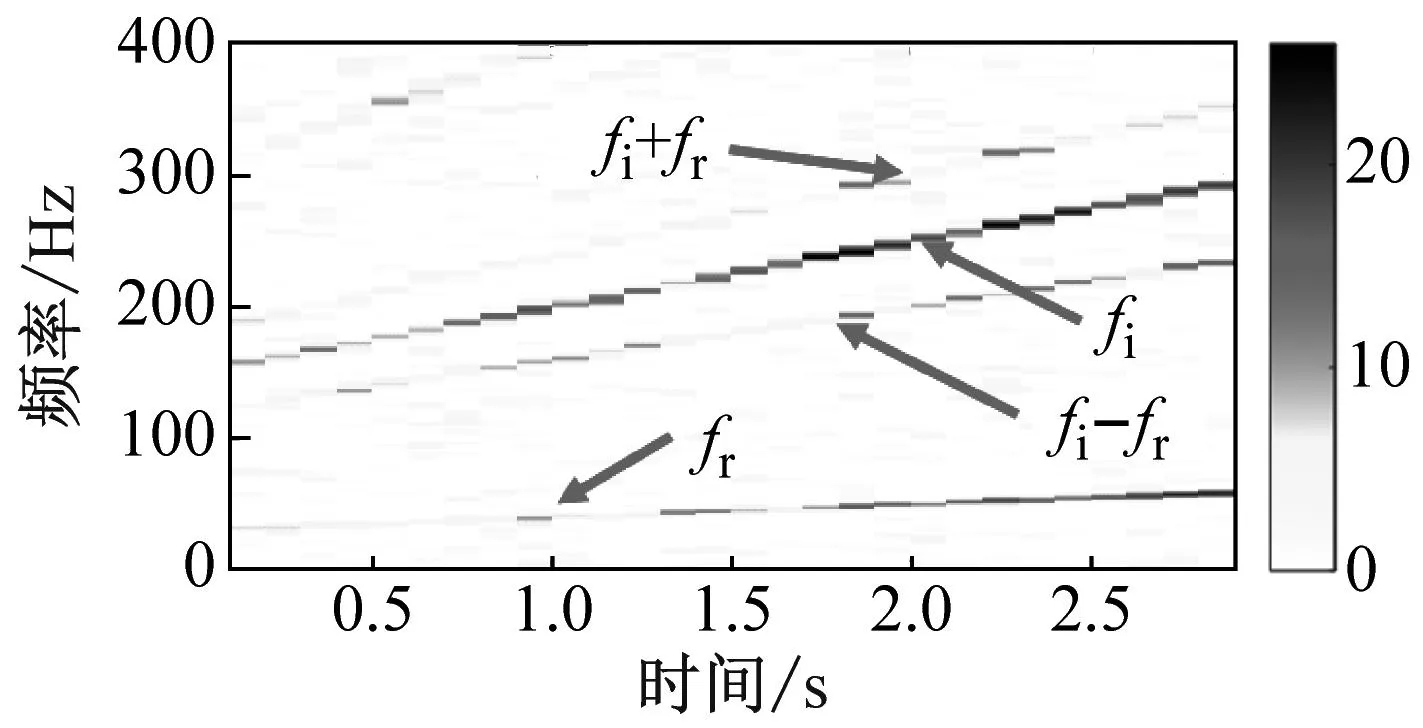

本文将每个通道传感器采集信号的时频表示作为一个前向切片,将前向切片按照通道数进行排列,按照频率、时间、通道的顺序构建成张量。本节以三通道传感器为例,分别仿真了三段变转速工况下内圈故障的时域信号,以模拟现实情况下三个通道采集的时域数据。仿真的时域数据如图2所示。为了模拟不同传感器采集到数据的差异,三个通道的信号幅值均为随机生成。其中通道1的时域信号幅值为0.67,通道2的时域信号幅值为0.58,通道3的时域信号幅值为0.44。详细信号仿真参数将在第三节详细描述。

图2 仿真的三通道轴承内圈故障脉冲信号Fig.2 Simulated three-channel bearing inner ring fault pulse signal

分别对仿真的三个通道采集的相同时间范围内三段时域信号分别计算其时频表示矩阵,将每组数据得到的时频表示矩阵作为一个前向切片,组成一个三阶张量X∈N1×N2×N3。其中N1、N2、N3分别为频率、时间、通道索引。结果如图3所示。

图3 使用仿真的三段轴承内圈故障信号时频表示构建的张量Fig.3 Tensor constructed using the simulated three-channel inner circle fault signal TFR

假设轴承特征与背景噪声无关,则等式(6)中的时频表示按照多信道构建的张量可表示为

Z=X+N

(7)

式中:Z为使用采集到的数据构建的张量;X为轴承故障特征x(t)的时频表示矩阵按照通道索引构建的张量;N为背景噪声n(t)的时频表示矩阵按照多通道信号构建的张量。

为了更好地对时频表示构建的张量中提取故障特征,需要分别对轴承故障的时频表示和背景噪声的时频表示构建的张量特性进行探究。本文考虑将噪声张量建模为低管秩张量,因此仿真了三段不同幅值的内圈故障信号,以模拟三通道的轴承内圈故障振动信号。对三段噪声的时频表示矩阵组合成的张量进行t-SVD分解,通过观察t-SVD分解后的对角张量的第一个正向切片的奇异值分布可以一定程度上代表张量的低管秩特性。t-SVD分解后管秩的第一个切片的奇异值分布如图4所示。在奇异值分布中第一个奇异值占比很大,表明背景噪声的时频表示组合成的张量具有很强的低管秩特性。但是故障特征时频表示构建的张量往往没有类似的低管秩特征,因此可以考虑采用低秩稀疏分解方法将故障特征与背景噪声进行分离。

图4 仿真的噪声时频表示管秩奇异值分布Fig.4 Singular value distribution of the simulated TFR of noise

此时等式(7)可进一步改写为

M=S+L

(8)

式中:M∈N1×N2×N3为采集信号的时频表示所构建张量;S∈N1×N2×N3为特征信号的时频表示构建的稀疏张量;L∈N1×N2×N3为噪声信号的时频表示构建的低管秩噪声张量。

2.2 基于张量核范数和L1,1,2范数的TRPCA分解方法

由于含有噪声设备故障状态的关键信息可能被背景噪声所淹没,因此在诊断之前对故障特征成分和噪声成分进行分离以实现更有效的故障特征提取。本文考虑多通道信号间的相关性,将噪声张量建模为低管秩张量,并在张量域将噪声和故障特征两者分离。TRPCA可将一个张量分解为低管秩张量和稀疏张量之和,其定义如式(9)所示

subject toM=L+S

(9)

subject toM=L+S

(10)

其中,

(11)

L1,1,2范数在一定程度上加强了正向切片之间的连续性和稀疏性,用以约束张量S的管稀疏特性,即特征在多通道间的时空连续性[15]。

式(10)可以使用ADMM算法进行求解,式(10)的拉格朗日函数为

(12)

表1 算法求解流程Tab.1 Algorithm solving flow

2.3 平均谱峭度

上述算法提取的故障特征S∈N1×N2×N3仍然是张量,为了更好地对故障类型进行识别,通过对故障特征S∈N1×N2×N3沿通道方向取平均得到多通道平均时频表示矩阵S∈N1×N2,即

(13)

为了对特征提取性能进行量化,采用平均谱峭度[16](mean spectral kurtosis,MSK)来衡量特征提取方法的有效性。S∈N1×N2表示最终得到的时频表示,则其MSK定义为

(14)

式中,Si为S的第i列。式(14)中Si可以写为

kurtosis(Si)=

(15)

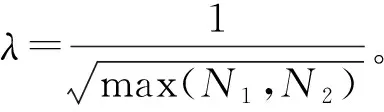

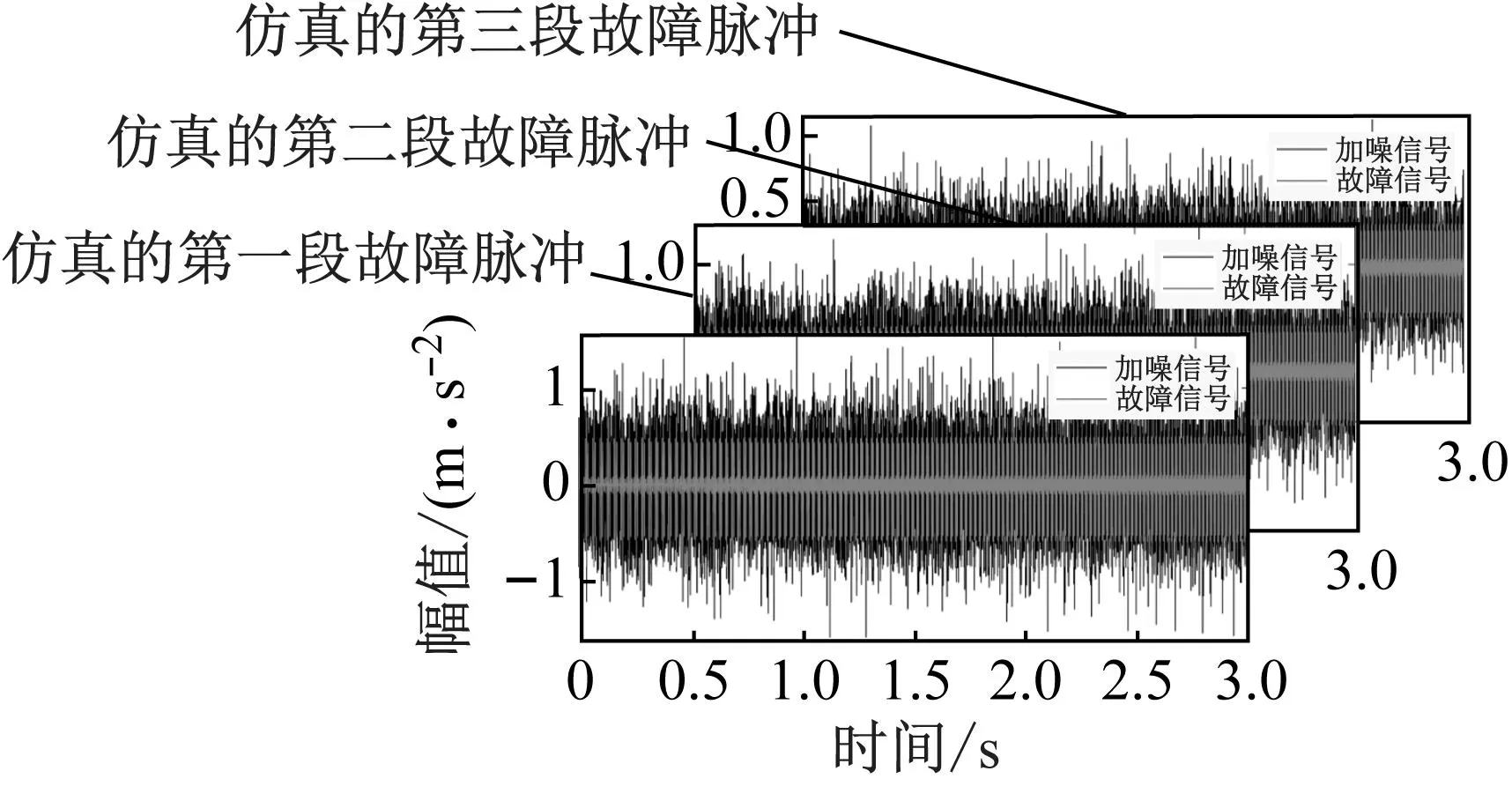

2.4 方法流程

针对单一传感器获取的故障信息有限,以短时傅里叶变换为核心的轴承故障诊断方法易受强背景噪声干扰的现象,本文根据背景噪声时频表示构建张量的低管秩特性和多通道特征之间的相关性,提出L1,1,2范数与张量核范数联合约束的TRPCA的轴承故障特征提取方法。该方法的流程图如图5所示。

图5 变转速下L1,1,2范数与张量核范数联合约束的TRPCA轴承故障特征提取方法流程图Fig.5 Flow chart of bearing fault feature extraction method based on TRPCA with tube sparsity constraints

具体步骤如下:

步骤1:将多通道采集的时域信号分别经过时频表示计算,转换为时频表示矩阵。并将每个通道的时频表示矩阵对应张量的一个前向切片,使用转换后的时频表示矩阵构建张量。

步骤2:使用L1,1,2范数与张量核范数联合约束的TRPCA对管稀疏的故障特征张量进行提取。

步骤3:对提取的故障特征张量沿通道维度进行平均,将故障特征张量转换为故障特征时频表示矩阵。

3 仿真分析

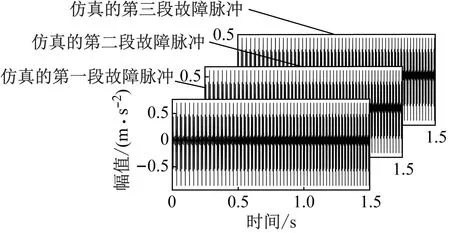

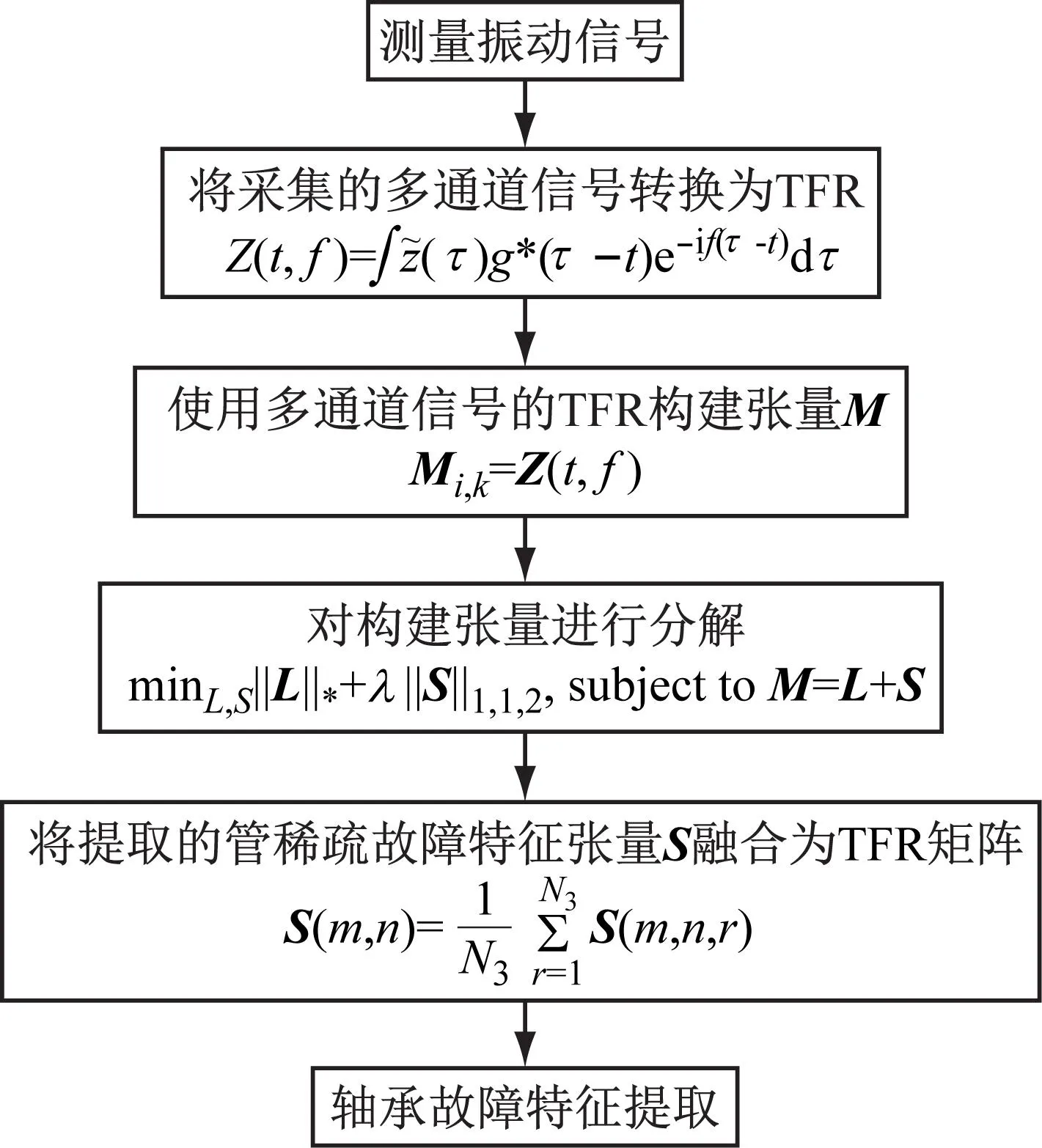

本章仿真了三段不同幅值的内圈故障信号,以模拟三通道的轴承内圈故障振动信号,通过与RPCA和L1范数约束的TRPCA分解方法进行对比,对本文提出的故障特征提取方法性能进行了验证。轴承故障振动信号由一系列冲击组成,以共振频率为载波频率。式(4)可修改为

Ti)]u(t-Ti)+n(t)

(16)

式中:M为撞击次数;A(t)为振动幅度;u为振幅调节因子(u=0表示轴承外圈故障,u>0表示轴承内圈故障);β为轴承的阻尼系数;u(t)为单位阶跃函数;fn为共振频率;Ti为第i个脉冲发生的时间。A(t)可通过以下公式计算

(17)

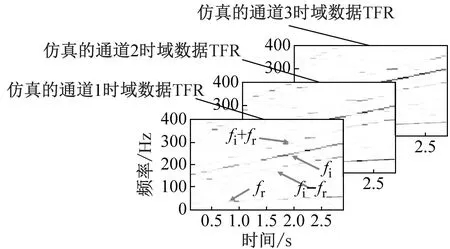

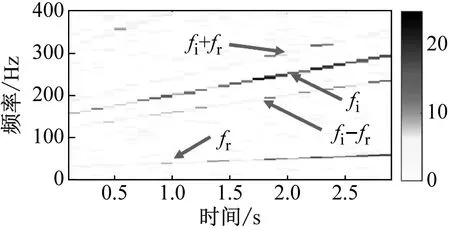

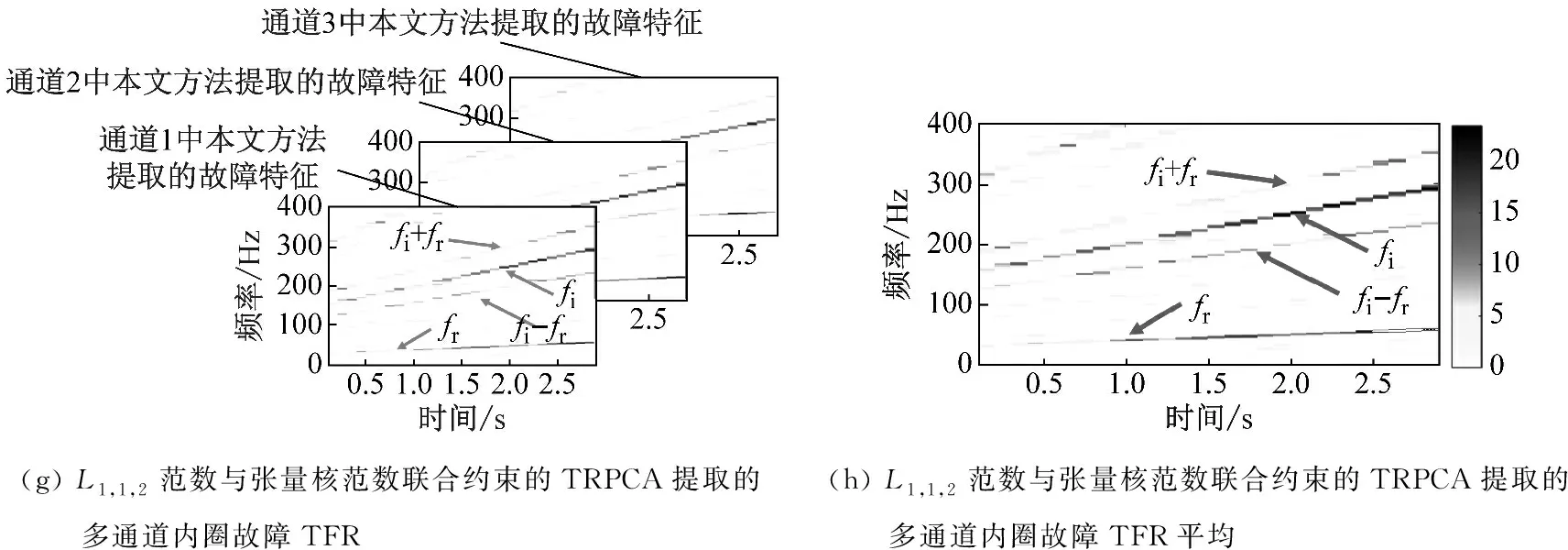

轴承外圈故障振动信号具体仿真信号参数设置如下:共振频率fn=2 000 Hz,阻尼系数β=2 000,滑移τi随机分布在(-0.01,0.01)之间,仿真线性变化SRF的fr=10t+30。采样频率fs=10 000 Hz,采样时间为3 s。为了模拟实际工况,对仿真信号添加-8 dB高斯白噪声。三个通道的信号幅值均为随机生成。其中:通道1的时域信号幅值为0.67;通道2的时域信号幅值为0.58;通道3的时域信号幅值为0.44。仿真的滚动轴承外圈故障脉冲时域波形以及加噪后的信号如图6所示。可以看到轴承内圈故障脉冲信号被强背景噪声淹没。使用希尔伯特变换分别计算原始信号的包络,设置窗长为2 400,相邻窗口之间的重叠为2/3,通过STFT时频变换获得其时频表示。将仿真的通道1、2、3的时频表示分别作为张量的第1、2、3个前向切片。纯净的内圈故障时频表示构建张量如图7(a)所示,从中可明显看出转频和故障特征频率及其谐波。加噪后的故障信号的时频表示如图7(b)所示,可以看出三段轴承外圈故障特征被背景噪声严重干扰,只能勉强看到模糊的故障特征频率及其谐波。为了有效地对轴承进行诊断,必须对轴承故障特征进行提取。

图6 仿真的三通道滚动轴承故障脉冲信号和加噪信号时域波形Fig.6 Simulated time domain waveforms of three-channel rolling bearing fault pulse signals and additive noise signals

(a) 仿真的轴承故障信号的TFR

(b) 轴承故障信号加噪后的TFR构建的张量

(c) RPCA提取的多通道内圈故障TFR

(d) RPCA提取的多通道内圈故障TFR平均

(e) L1范数约束的TRPCA提取的多通道内圈故障TFR

(f) L1范数约束的TRPCA提取的多通道内圈故障TFR平均

图7 仿真的三通道轴承内圈故障信号的时频表示张量以及不同方法下的故障特征提取结果Fig.7 TFR tensor of the simulated three-channel bearing inner ring fault signal and the results of fault feature extraction under different methods

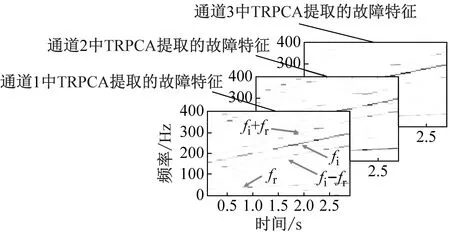

将提出的轴承故障特征提取方法运用于仿真的轴承内圈加噪信号,正则化参数λ=0.13,最大迭代次数kmax=500。得到的轴承故障特征张量如图7(g)所示。为了更好地对轴承故障进行诊断,对得到的故障特征张量沿通道方向取均值,得到最终故障特征时频表示,故障特征时频表示如图7(h)所示,从分离出的表征轴承故障特征的时频表示中可以清晰的看到滚动轴承外圈故障特征及其谐波成分,背景噪声的干扰被有效的去除。验证了提出方法的可以有效地去除背景噪声的干扰,提取出轴承内圈故障特征。

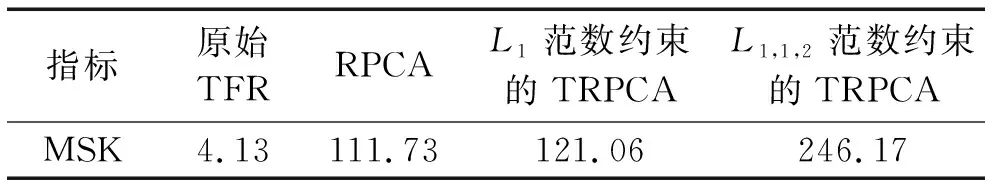

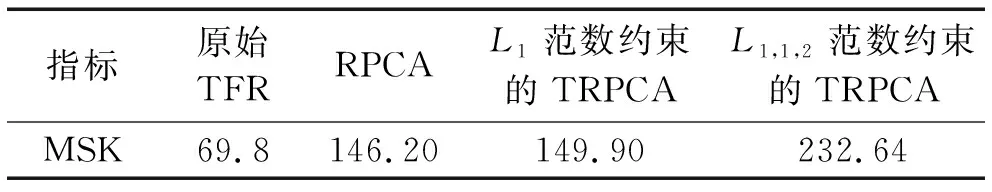

为了验证本文提出方法的优越性,使用RPCA和L1范数约束的TRPCA两种方法与本文结果进行对比。RPCA的正则化参数λ已调至最优参数λ=0.07,结果如图7(c)和7(d)所示。可以看到RPCA相比于原始时频表示效果有所改善,故障特征频率及其谐波的特征有所增强,但是在尚未完全去除噪声的同时,故障特征仍然有较多缺失。L1范数约束的TRPCA的正则化参数λ同样已调至最优参数λ=0.008 1,L1范数约束的TRPCA的效果如图7(e)和图7(f)所示,其效果相比于RPCA略有改善,但是整体效果还是比本文提出的方法略差。以上三种方法所对应的MSK指标如表2所示,可以看到三种方法的MSK指标结果中L1,1,2范数与张量核范数联合约束的TRPCA的效果要远远好于RPCA和L1范数约束的TRPCA。

表2 仿真数据分析中各方法的频率分量指标MSKTab.2 MSK of each method in simulation data

对比结果验证了本文提出的使用频率、时间、通道作为索引构建张量的方法可以更好的利用多通道传感器采集数据的相关性,从而最大程度对故障特征进行保留。这归功于L1,1,2范数对管稀疏的强烈约束。

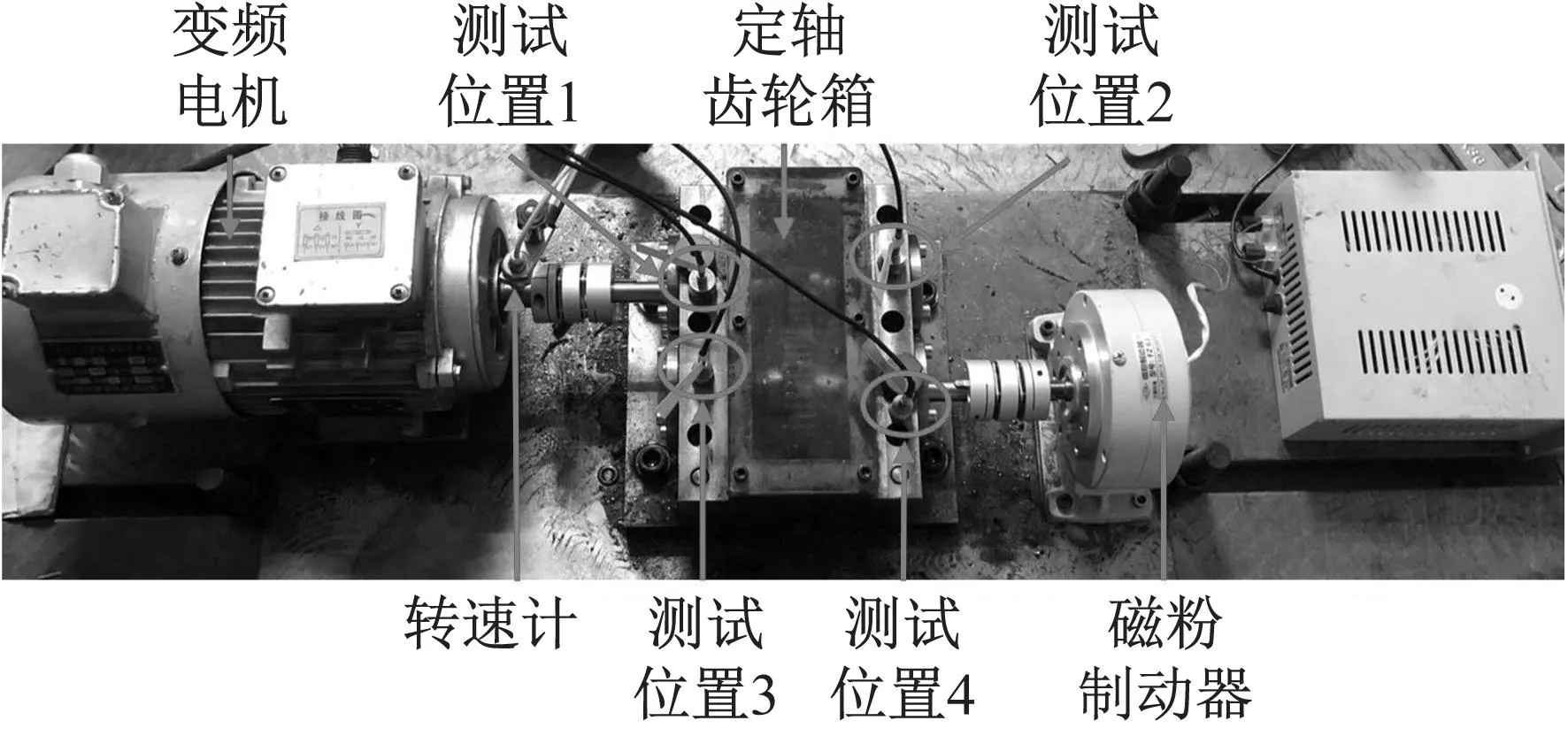

4 试验验证

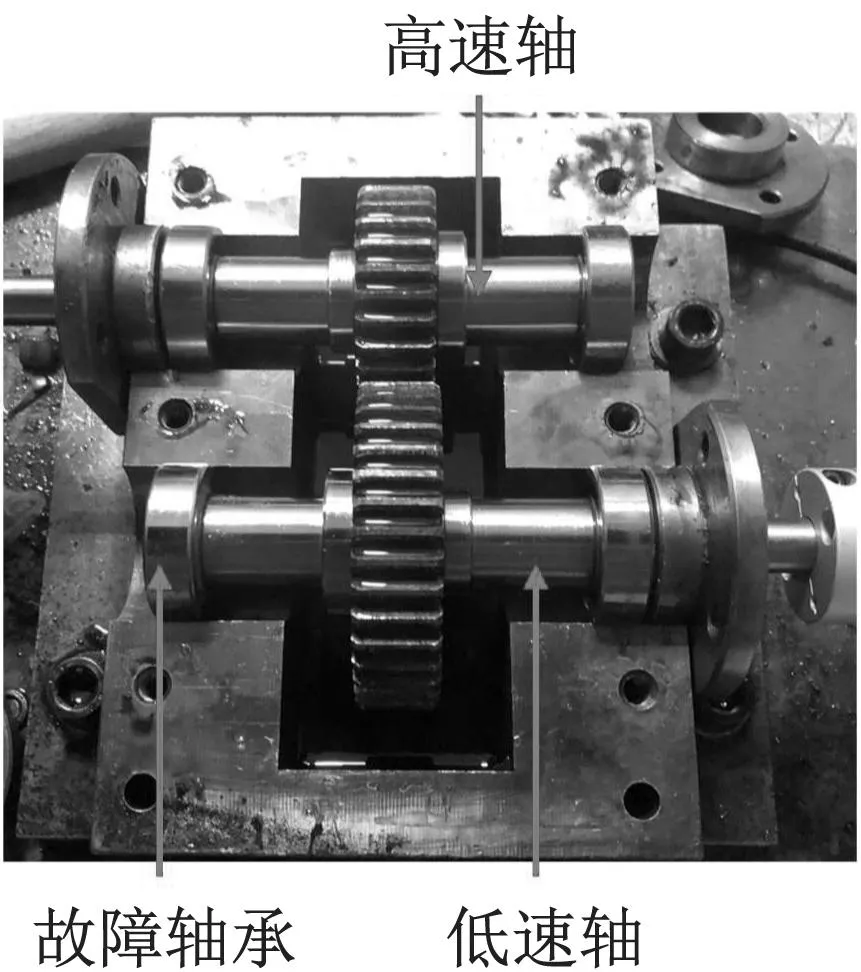

在上海交通大学机械系统与振动国家重点实验室利用定轴齿轮箱开展试验。试验装置布局如图8(a)所示,主要由电机、定轴齿轮箱、磁粉制动器和转速计组成。定轴齿轮箱为一阶减速器,磁粉制动器与低速轴的输出相结合,可以为减速器提供恒定的控制转矩,确保变速箱平稳运行。齿轮箱内部包含一对标准直齿轮,齿数Z1=28,Z2=39,定轴齿轮箱内部结构如图8(b)所示。高速和低速轴分别通过两个滚动轴承连接到箱座上。在每个滚动轴承上方的箱体上布置一个加速度振动传感器,型号为无锡市厚德自动化仪表有限公司的HD-YD-221,共四个测试位置。本试验在低速轴上安装了外圈故障轴承,轴承型号为6203,试验中采用电火花加工技术对测试位置3处的滚动轴承外圈做局部点蚀处理,点蚀故障如图8(c)所示。

(a) 试验台

(b) 定轴齿轮箱内部结构

(c) 外圈故障轴承图8 试验台装置布局Fig.8 The layout of the test bench device

采样率为51 200 Hz,低速轴先加速再减速,试验轴承转速曲线如图9所示,总共采集了37 s数据,本文截取了5~10 s的加速时间段数据作为分析信号,并从中提取故障特征。试验轴承参数如表3所示。

图9 试验轴承转速曲线Fig.9 SRF of test bearing

表3 试验轴承参数Tab.3 Parameters of test bearings

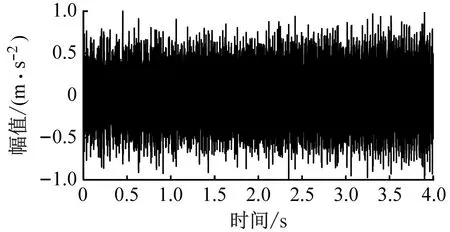

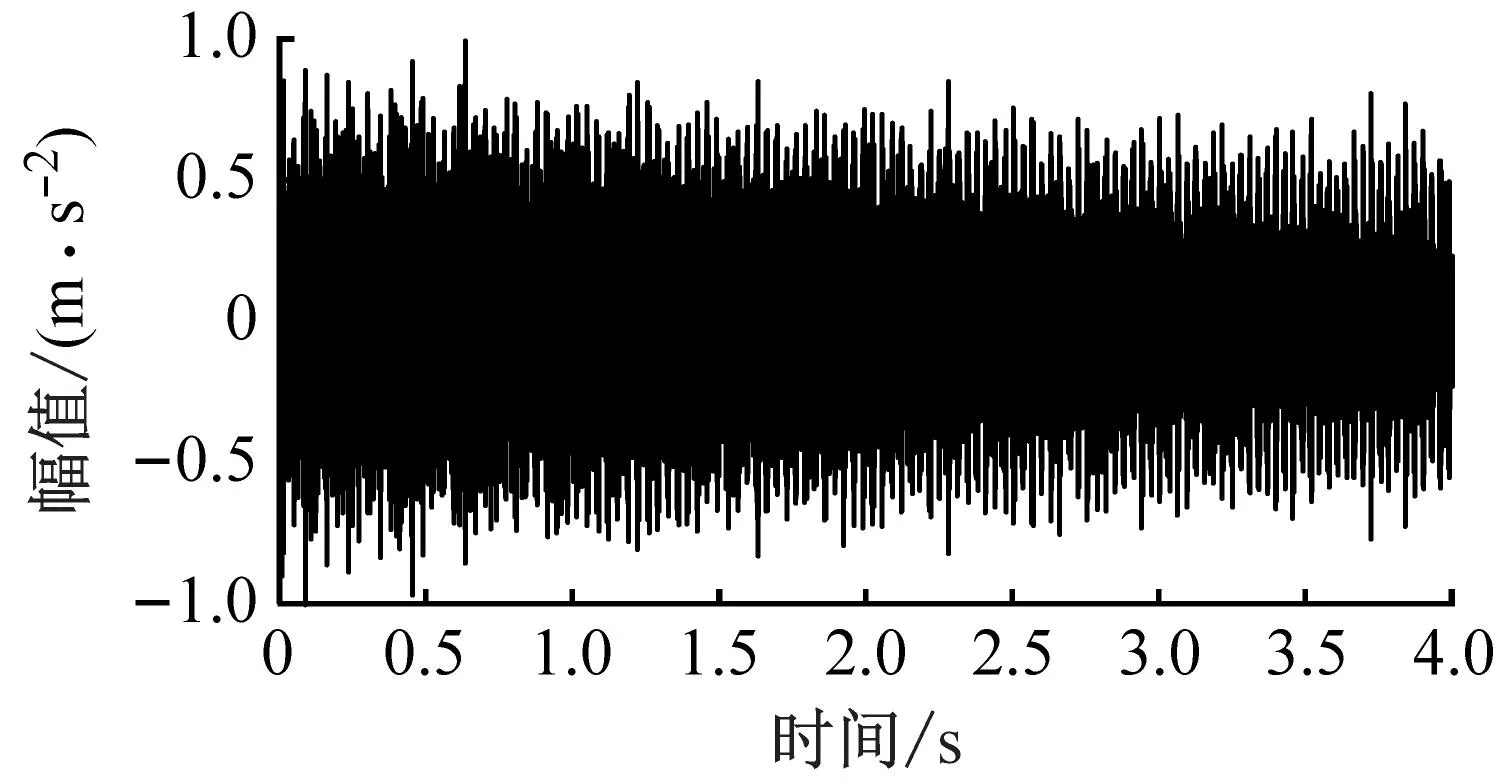

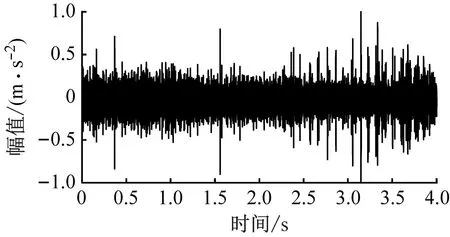

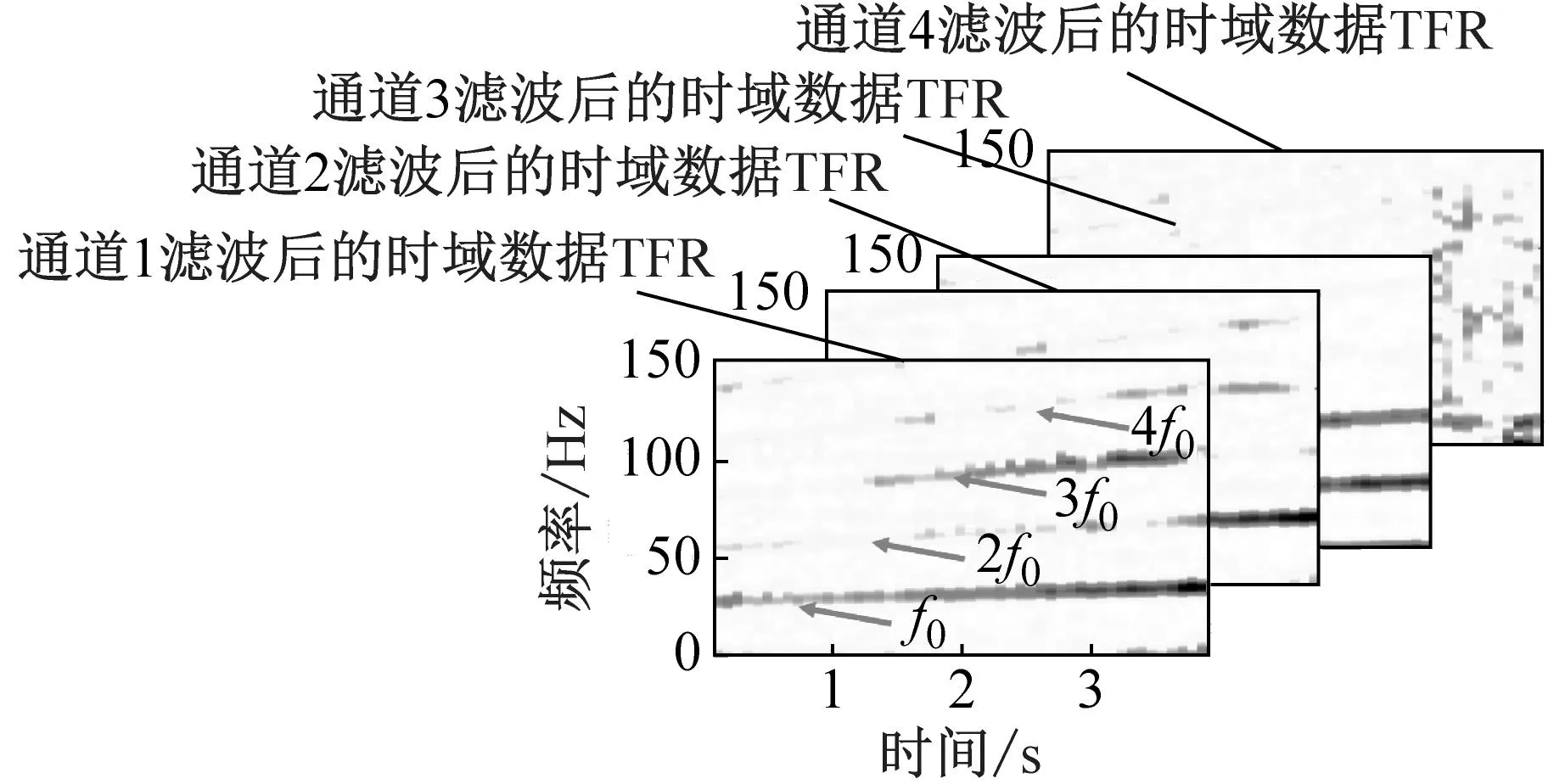

试验中采集的四通道数据如图10所示,可以看到四通道的时域信号完全被噪声淹没。其中测试位置3处的测量的轴承振动信号频谱如图11所示,可以观察到轴承共振频带主要集中在6 000 Hz及其倍数处。测量的四通道的轴承测量振动信号经时频转换计算后的结果如图12(a)所示,由于原始信号中掺杂了齿轮的啮合部件与噪声干扰,轴承故障产生的周期性脉冲被淹没在背景噪声中,这对故障特征提取的结果带来很大影响。因此,选取原始信号的共振频带进行带通滤波。共振频带中心频率设置为18 000 Hz,在本文中,将滤波器频带设置为[18 000-1 000,18 000+100]Hz,滤波后的时频表示如图12(b)所示。从中可勉强分辨出轴承外圈故障特征频率,但是故障特征仍然被背景噪声所淹没,尤其是通道四的TFR,故障特征几乎无法辨识。

(a) 通道1滤波后时域信号

(b) 通道2滤波后时域信号

(c) 通道3滤波后时域信号

(d) 通道4滤波后时域信号图10 滤波后的试验轴承测量四通道信号Fig.10 Test bearing measurement of four-channel signal

图11 轴承测量振动信号频谱Fig.11 Bearing measurement vibration signal spectrum

(a) 轴承测量信号的TFR

(b) 滤波后的轴承测量信号TFR

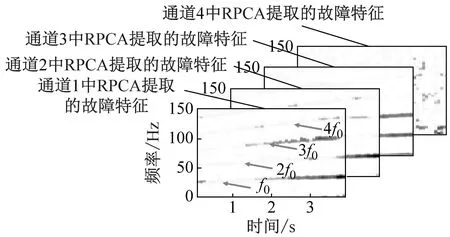

(c) RPCA提取的多通道外圈故障TFR

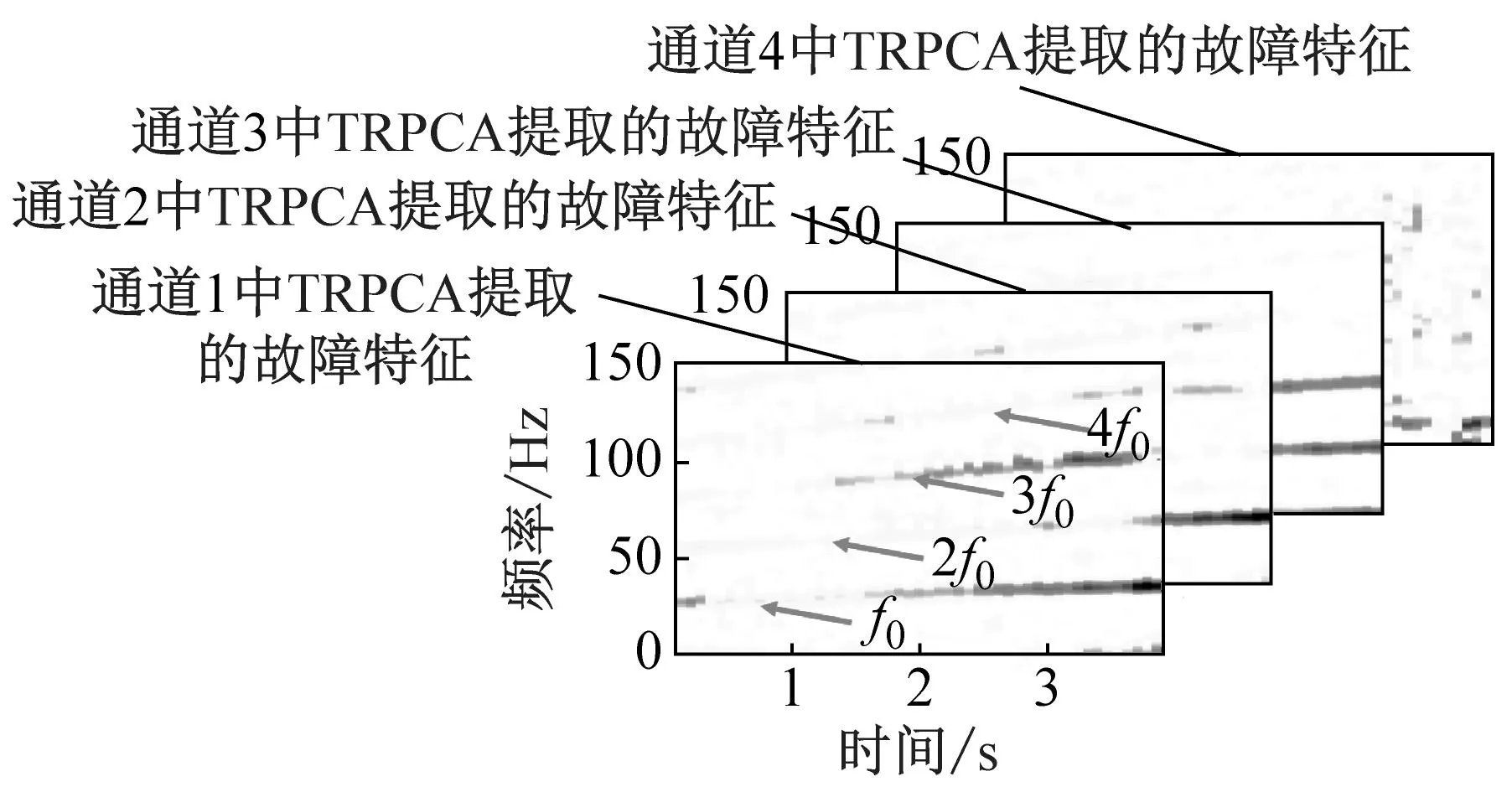

(e) L1范数约束的TRPCA提取的多通道外圈故障TFR

(f) L1范数约束的TRPCA提取的多通道外圈故障TFR平均

图12 试验轴承测量信号在不同方法下的故障特征提取结果Fig.12 Fault feature extraction results of test bearing measurement signals under different methods

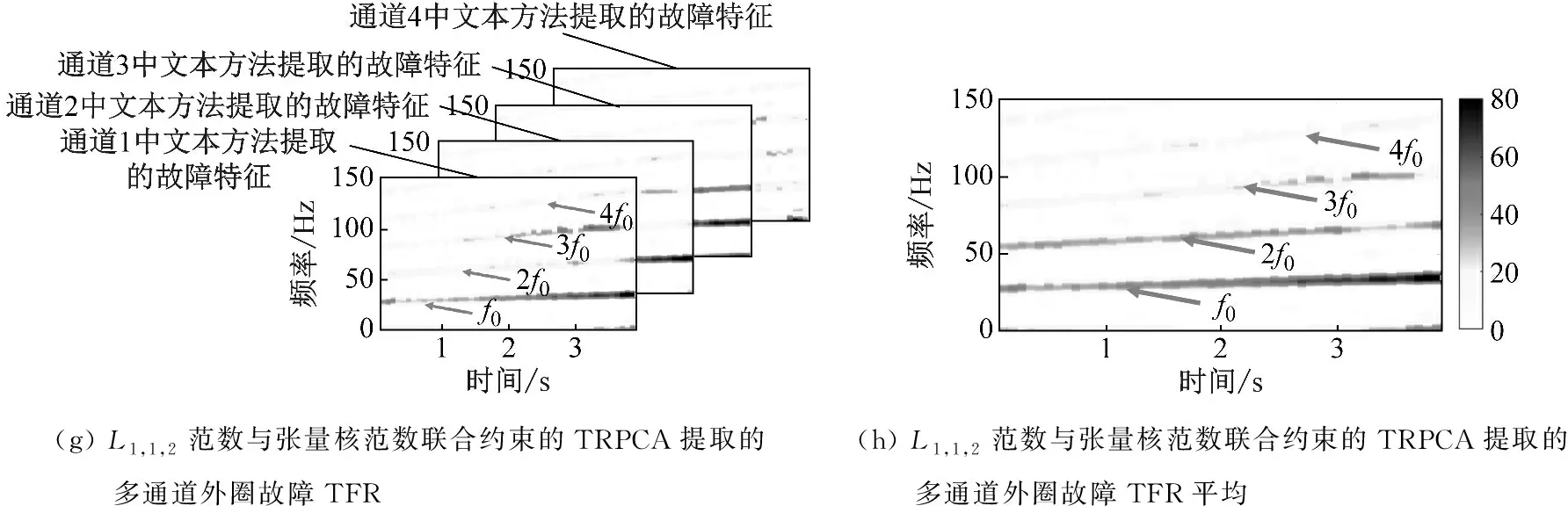

为了有效地对轴承故障特征进行提取,将提出的L1,1,2范数与张量核范数联合约束的TRPCA分解的轴承故障特征提取方法运用于本试验数据,其中模型的正则化参数λ=0.12,最大迭代次数kmax=500。首先分别将四通道采集的时域数据时频表示作为一个正向切片,构建成一个三维张量。接下来使用L1,1,2范数与张量核范数联合约束的TRPCA对故障特征张量进行提取,从中提取出故障特征张量。最后将故障特征张量按照通道方向取平均,得到故障特征时频表示。本文方法提取的故障特征张量如图12(g)所示,四通道平均后的故障特征时频表示如图12(h)所示。可以看到L1,1,2范数与张量核范数联合约束的TRPCA较好的分离出了故障特征,在分离出的时频表示中可以清晰看到轴承的外圈故障特征,且外圈的故障特征频率有很好的连续性,有效的去除了背景噪声。并且在对于通道四这样几乎无法辨识故障特征的情况下,本文方法由于利用了多通道间的相关性,依然可以从中较好地提取特征。同样与RPCA和L1范数约束的TRPCA进行对比,RPCA的正则化参数λ=0.006,其分解结果如图12(c)和图12(d)所示。可以看到RPCA去除了大部分背景噪声,但是仍有部分噪声残留,且部分故障特征频率有缺失,总体提取效果较差。L1范数约束的TRPCA的正则化参数λ=0.005 2,其分解结果如图12(e)和图12(f)所示。整体上L1范数约束的TRPCA分解的结果与RPCA结果相似,同样去除了大部分背景噪声,相比于RPCA,L1范数约束的TRPCA保留的特征更多,但是这两种方法相比于L1,1,2范数与张量核范数联合约束的TRPCA仍有明显差距,也无法从第四通道中有效地提取出故障特征。以上三种方法所对应的MSK指标如表4所示。可以看到RPCA的MSK比原始MSK略好,L1范数约束的TRPCA的MSK优于RPCA,而L1,1,2范数与张量核范数联合约束的TRPCA的MSK指标远好于另外两种方法,证明了本文提出方法的有效性。

表4 试验数据分析中各方法的频率分量指标MSKTab.4 MSK of each method in test data

仿真分析和试验验证的结果表明提出的方法可以有效地去除背景噪声的干扰,可以对轴承的故障特征进行有效地提取。通过与RPCA和L1范数约束的TRPCA结果对比,发现本文的L1,1,2范数与张量核范数联合约束的TRPCA可以更好的对故障特征在多通道间的相关性进行约束,同时对于噪声的抑制具有更好的效果。表明本文提出的使用频率、时间、通道作为索引的张量构建方法能够充分利用多通道数据之间的关联性。上述结果验证了本文提出方法对于变转速下故障特征提取的有效性。

5 结 论

针对变转速工况下单一传感器获取的故障信息有限,容易受到背景噪声的干扰这一问题,本文提出了变转速下L1,1,2范数与张量核范数联合约束的TRPCA的滚动轴承故障特征提取方法。本文主要的结论如下:

(1) 将多通道测量信号每个通道的时频表示按照频率、时间、通道三个索引构建得到的噪声张量具有低管秩特性,特征张量则具有管稀疏特性。

(2) 使用L1,1,2范数对表征故障的故障特征张量进行约束,同时核范数可以对噪声张量的低秩性进行约束,将两者联合使用可以实现表征噪声的低管秩张量和表征故障特征的管稀疏张量的有效分离。

在仿真分析中,本文提出方法可以在被较强的背景噪声(SNR=-8 dB)干扰的轴承故障信号的时频表示中准确有效地提取故障特征,对噪声有较好的去除效果,并通过在上海交通大学试验台进行的试验验证了提出方法的有效性。此外,在仿真与试验中与RPCA和L1范数约束的TRPCA提取方法进行了对比,提出方法充分利用了多个传感器采集到的故障特征间的相关性,可以更准确有效地提取出故障特征。