卫星式柔印机中心压印滚筒螺旋流道冷却性能研究

王洁,刘健*,刘善慧,苏舟,林晓婷,侯和平,许小静

卫星式柔印机中心压印滚筒螺旋流道冷却性能研究

王洁1,刘健1*,刘善慧1,苏舟1,林晓婷1,侯和平1,许小静2

(1.西安理工大学 印刷包装与数字媒体学院,西安 710054;2.西安航天华阳机电装备有限公司,西安 710100)

探究卫星式柔印机在印刷过程中,中心压印滚筒内部冷却水流道结构对其冷却效果的影响。以双层中心压印滚筒为研究对象,采用数值模拟方法分析螺旋流道内冷却水的速度场和外滚筒的温度场,并与无螺旋流道的中心压印滚筒进行对比;探究流道截面形状对滚筒表面轴向温差的影响规律。有螺旋流道的滚筒的表面温度整体较低,且轴向温差(4.2 ℃)更小。在相同的入口流速条件下,横截面高宽比大的螺旋流道滚筒表面轴向温差更小。在入口冷却水流速为2.5 m/s的条件下,横截面高宽比为0.6的螺旋流道对应的滚筒表面轴向温差为2.46 ℃。采用高宽比较大的矩形截面螺旋流道,有利于缩小中心压印滚筒表面的轴向温差,从而改善滚筒的冷却效果。

中心压印滚筒;冷却水流道;数值模拟;温度场;轴向温差

卫星式柔版印刷机是一种高性能、绿色环保的包装印刷装备,具有结构简单、刚性好、性能稳定、套印精度高(±0.15 mm)、印刷速度快(400~600 m/min)等优点。中心压印滚筒作为卫星式柔版印刷机的核心部件,对其加工精度和装配精度具有严格要求。该部件的直径取决于印刷色组数、最大重复周长和印刷速度,一般为1 250~2 700 mm,目前最大的滚筒直径达到4 200 mm[1]。为了降低重量,将中心压印滚筒的滚身设计为薄壁筒形件。压印滚筒在热风干燥过程中受热,易发生膨胀(热风温度达到70~80 ℃),进而影响印刷精度,通入循环冷却水对滚筒表面温度进行控制是减小滚筒变形和提高柔印精度的重要途径。

水冷却系统通过向滚筒内部流道通入循环冷却水,从而实现对外壁温度的热交换控制,这一原理广泛应用于冷却辊和流延辊。张宏等[2]、郭茜等[3]及Li等[4-6]分析了冷却辊的温度场,发现冷却辊的热流分布呈层状,为辊筒径向的一维流,在此范围外存在一段较窄区间的热流,呈现二维分布状。通过减小辊筒壁厚或降低辊筒旋转速度,能有效降低辊筒表面的温度。周喜灵等[7]和梅俊等[8]对冷却辊不同流道结构的性能进行了探讨,对比了环形水路和螺旋水路冷却辊的冷却效率,发现当螺旋水路的螺旋方向与冷却辊的转动方向相同时,内部冷却水的流速快,水路内具有较大的温度梯度,其良好的热传导速度能快速均衡辊筒的外壁温度,实现高效稳定的温度控制。对于流延辊,在相同工况下,流道进出口两端的压力损失越小、送水量越大表示其冷却性能越好[9]。殷树贵和宋严明等[10-12]对不同结构的冷却辊和导流侧板进行了研究,结果表明,散射肋形流道结构的压降小于其他3种流道结构,其换热能力均优于其他几种流道结构。在对流换热理论的基础上,汪建新等[13-14]和Sowjanya等[15]研究了不同流速的冷却水对辊身温度分布的影响,通过优化辊壁结构,使整个辊壁的厚度呈渐变式,辊身温度趋于均匀。

目前,关于冷却辊结构及其冷却性能的研究已取得一些进展。由于中心压印滚筒结构复杂、尺寸较大,恒温控制精度要求较高,因此已成为我国高端卫星式柔版印刷机整机国产化的主要瓶颈,需对其工作性能的影响因素进行探究。目前,关于中心压印滚筒的研究主要集中于模态分析,而卫星式柔版印刷机中心压印滚筒的转速较低,滚筒所受的离心力较小,滚筒表面的变形主要来源于热风引起的膨胀。文中采用数值模拟方法研究螺旋流道内的水流速度场、滚筒表面的温度场及流道横截面形状对滚筒表面轴向温差的影响。

1 模型的建立

1.1 中心压印滚筒的几何建模

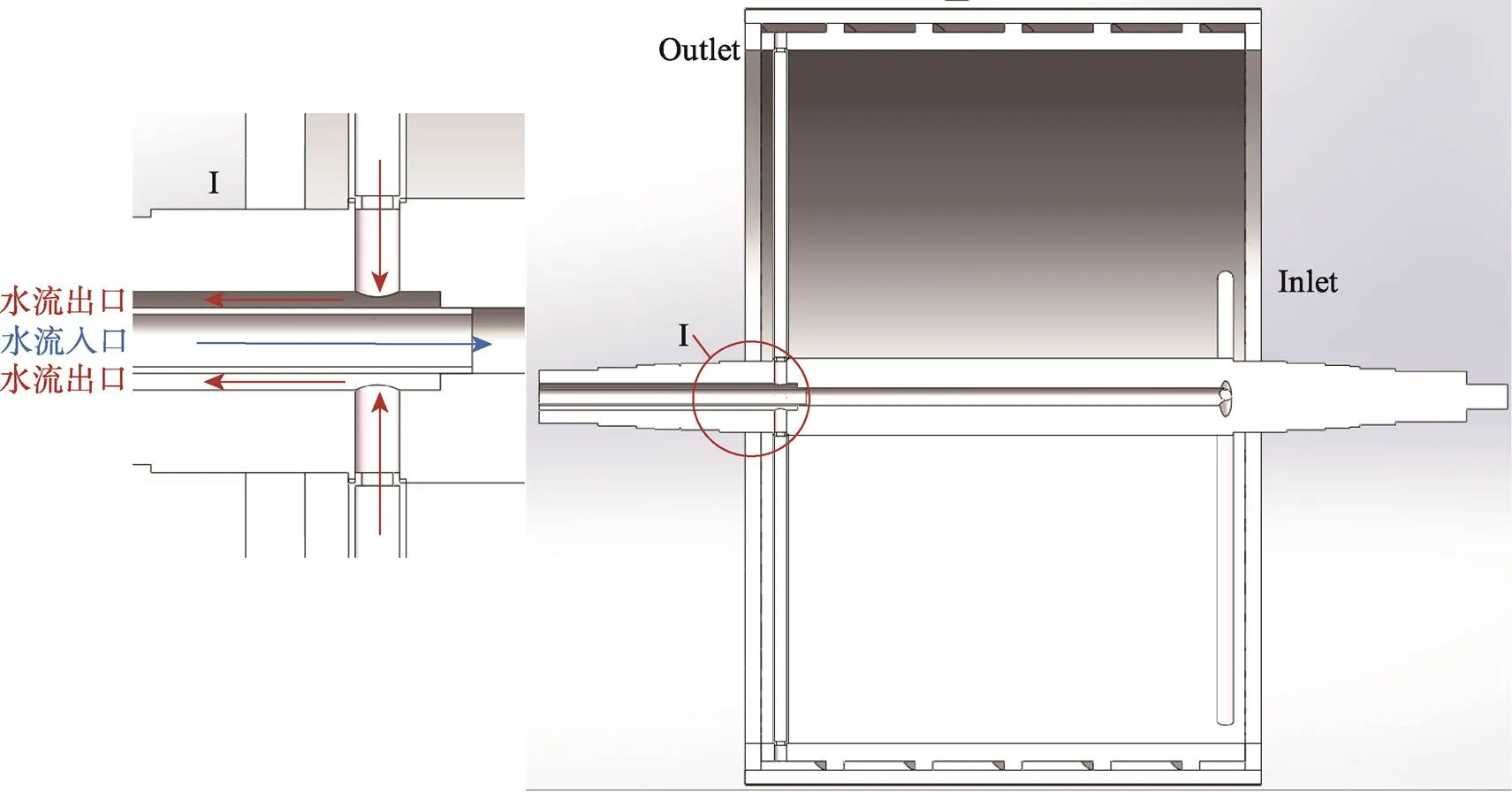

以八色印刷机中心压印滚筒为例,其结构如图1所示。滚筒结构主要包括外滚筒、内滚筒、两侧端盖和中心轴。外滚筒的外壁直径为2 180 mm,厚度为40 mm,长度为1 400 mm,印刷幅面长度为1 200 mm。内滚筒的外壁直径为2 080 mm。在内滚筒外表面焊接有沿轴向延伸的螺旋导流板,内滚筒与中心轴上均开设有进出水孔,通过水管连接水流通路。在中心轴一端连接旋转接头,在旋转接头外部连接冷水机,定量供应整个中心压印滚筒冷却系统的冷却水。冷却水从左端与中心轴同轴套设的进水管进入,通过中心轴的内孔从右端进入螺旋流道,沿螺旋流道从右向左流动,最后从左端中心轴与进水管之间的间隙流出。为了区分方向,定义该视图中滚筒左端为Outlet,右端为Inlet。

图1 中心压印滚筒结构剖视图

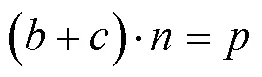

未焊接导流板的内滚筒如图2a所示,焊接有螺旋导流板的内滚筒如图2b所示。螺旋流道的结构参数主要包括螺距(导流板螺旋1周的轴向距离)、宽度、高度、螺旋流道数量。若固定螺旋导流板厚度,则螺距、流道宽度与流道数量满足式(1)。

1.2 中心压印滚筒计算域的网格划分

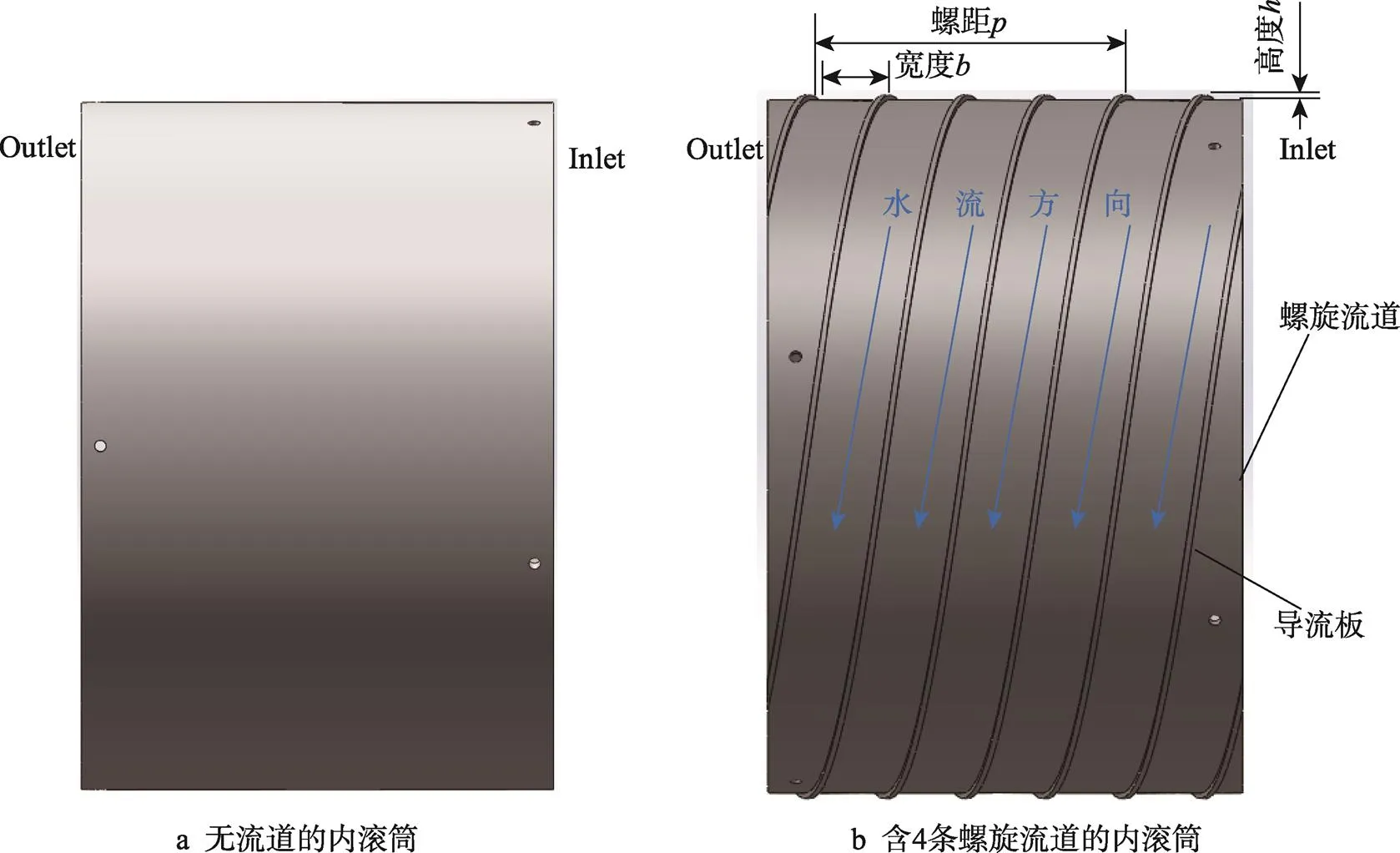

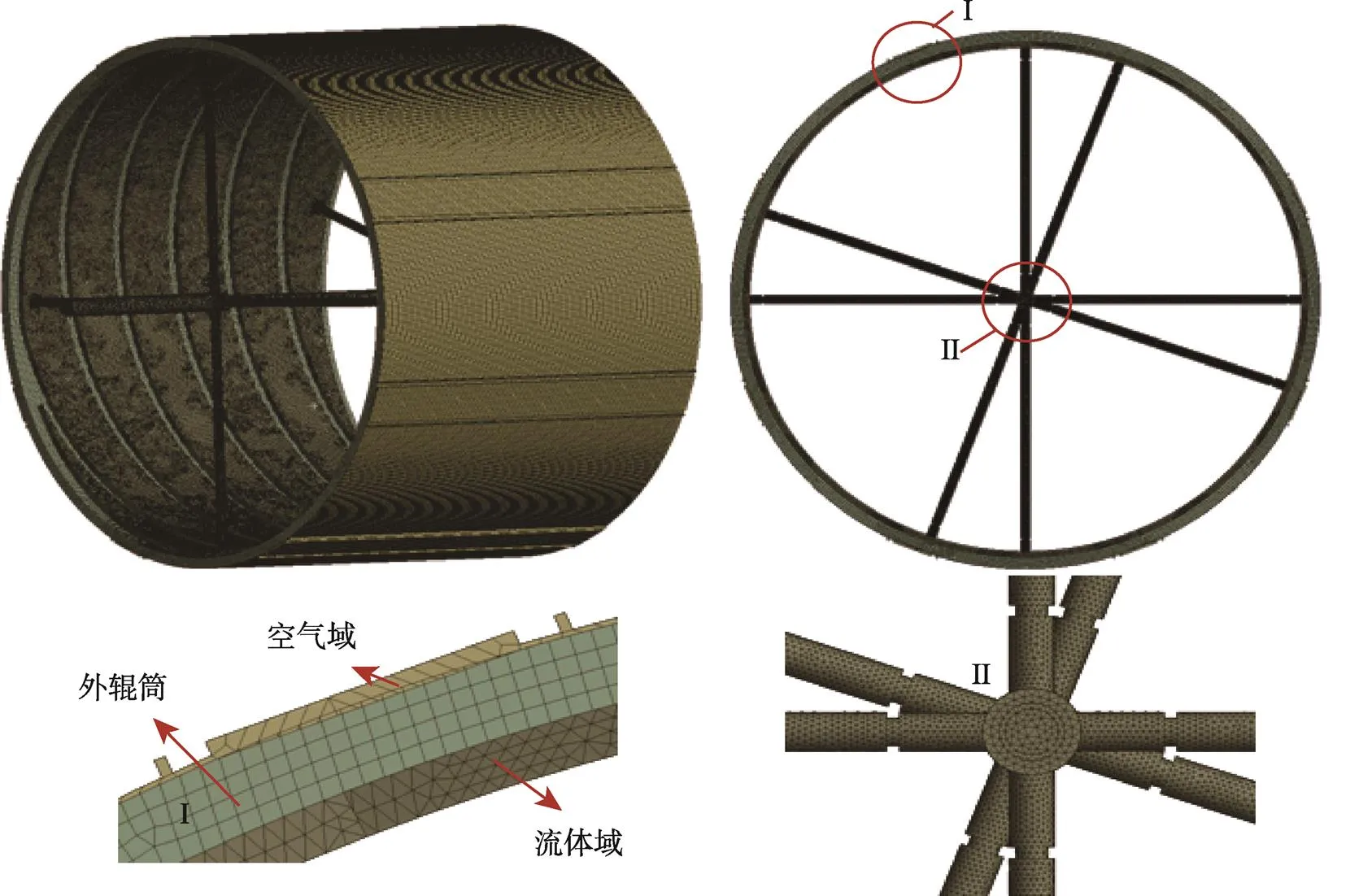

滚筒热传导是烘箱热风、滚筒体、冷却水之间多级系统的热交换过程,系统温度变化的梯度顺序依次为滚筒体与烘箱热空气之间的对流和热辐射,冷却水在流道中与外滚筒内壁之间的对流换热。文中通过建立一个具有7个烘箱热源的空气域,实现烘箱对滚筒加热的边界条件加载。相邻色组间的烘箱热风由2个入风口和1个出风口组成。参与计算的区域包括热空气域、冷却水流体域和外滚筒,如图3所示。定义冷却水入口为inlet_water,冷却水出口为outlet_water,热风入口为inlet_air,热风出口为outlet_air。

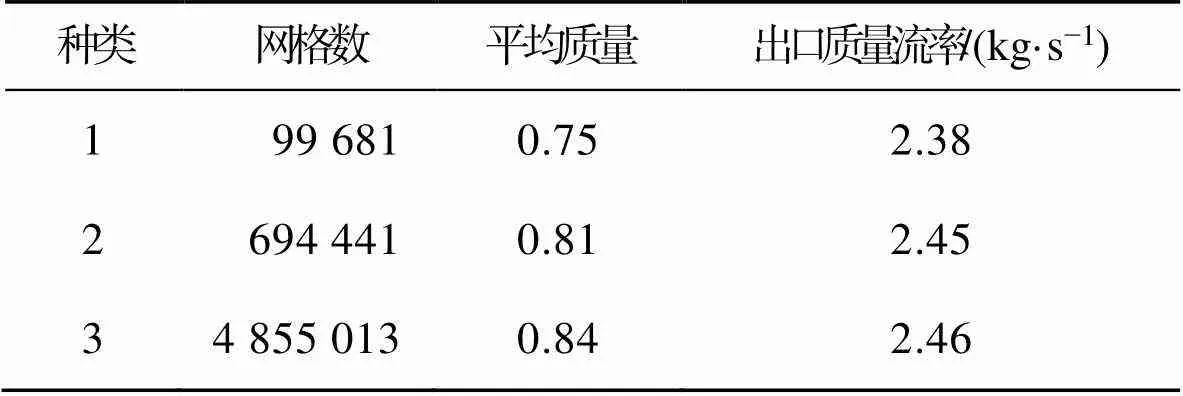

网格尺寸采用整体尺寸控制,水流域采用非结构性网格,滚筒体与空气域采用混合网格,如图4所示。为了验证网格划分方法的可靠性,以螺距=1 000 mm,流道截面宽度=150 mm,流道截面高度=25 mm,均匀分布有4条螺旋流道的中心压印滚筒为例,进行网格无关性研究。将3种不同网格尺寸参数列于表1中,随着网格数量的增多,网格质量逐渐提高。第3种网格数量达到4 855 013,网格平均质量达到0.84。第2种网格与第3种网格的冷却水出口质量计算结果相差不到1%,因此认为再加密网格对计算结果的影响不大,下文的计算均采用第3种方式及密度进行网格划分。

图2 滚筒流道结构参数

图3 中心压印滚筒计算域示意图

图4 中心压印滚筒计算域网格划分

表1 网格无关性验证

Tab.1 Independence verification of meshing

1.3 模拟参数的设置与模型求解

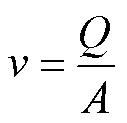

定义烘箱出口的出风速度为30 m/s,出风压力为2 400 Pa,出风温度为70 ℃,滚筒旋转速度为1.33 rad/s。滚筒和冷却水处于旋转状态,旋转方向与水流螺旋前进的方向一致,空气域与滚筒外壁相对转动。设置入口处冷却水流速为2 m/s,温度为4 ℃。根据冷却水流量计算冷却水的入口流速,见式(2)。

式中:为流量,m3/h;为中心压印滚筒进水管道入口横截面积,m2。

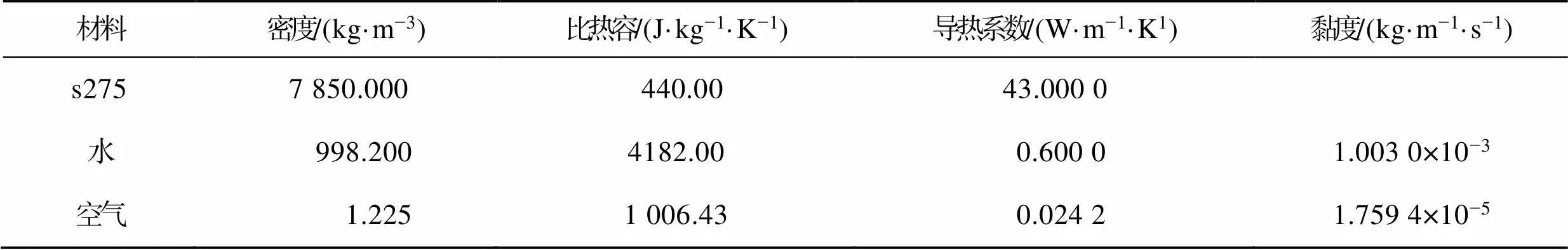

热空气、冷却水和外滚筒(s275碳素结构钢)的属性如表2所示。

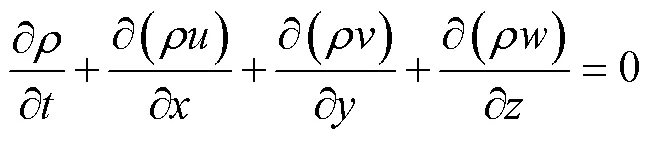

这里借助Fluent的求解器对控制方程进行求解,对滚筒螺旋流道内冷却水的速度场、温度场及与滚筒体之间的热交换进行了数值模拟。通过有限体积法离散求解三维Navier-Stokes方程,其数学模型如下所述。

1)质量守恒方程[16]。在单位时间内,流入流体的质量等于单位时间内流出流体的质量,其微分表达式见式(3)。

式中:、、为、、方向上的速度分量;为时间;为流体的密度。

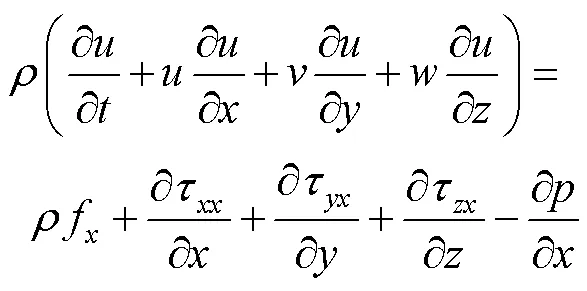

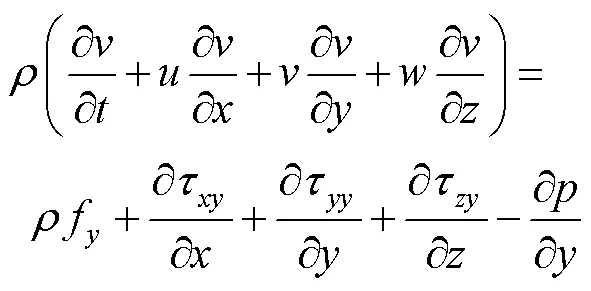

2)动量守恒方程[17]。在流体运动过程中,动量对时间的变化率等于外界对它的合力,其微分表达式见式(4)。

表2 材料属性

Tab.2 Material properties

(4)

式中:、、为、、方向上的速度分量;为时间;为流体的密度;为控制体的压力;f、f、f为控制体在、、方向上的质量分量;为控制体的黏性应力。

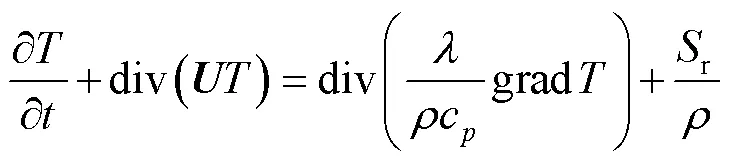

3)能量方程[18]。在热转换运动体系中,流动体中能量的增长率等于进到流动体的纯热量加上面积力与体积力对流动体所做的功,其能量守恒表达式见式(5)。

式中:为热力学温度;为流体流动的时间;为流体的速度矢量;为流体的导热系数;为流体密度;为流动体的热传递系数;c为流体的定压比热容;r为能量方程源项,包含流体的内热源及流体流动过程中流体介质在黏性作用下将部分机械能转化的热力学能。

采用SST-模型[19]作为螺旋流道内冷却水的湍流模型,它是一个低雷诺数模型,该模型修正了-和-模型的部分缺点,能够准确预测边界层内的流动,同时在自由流区域也表现出良好的预测效果。压力、速度耦合求解采用Simplec算法,梯度离散格式选用基于单元体的最小二乘法,动量离散格式选用二阶迎风格式。

2 结果与讨论

2.1 滚筒计算域的温度与速度分布特性

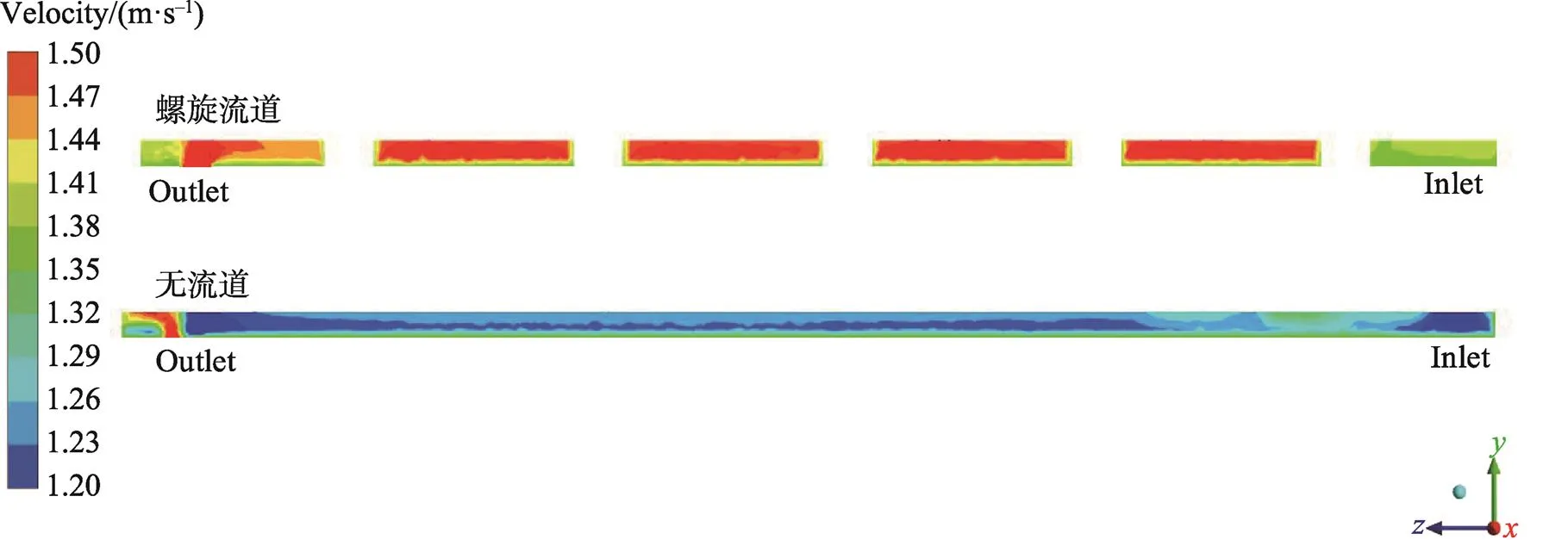

在冷却水入口流速为2 m/s的条件下,分别对无螺旋流道的空腔中心压印滚筒和含有4条螺旋流道的中心压印滚筒(螺距=1 000 mm,流道截面宽度=150 mm,流道截面高度=25 mm)进行数值模拟。螺旋流道截面内冷却水的速度分布(选取方向的流道截面)如图5所示。在离心力及内滚筒的阻滞作用下,无流道滚筒的空腔容易形成旋涡,导致水流速度不均匀,且整体较低。在螺旋流道内,冷却水在离心力的作用下,叠加螺旋水路结构,达到了水流旋转加速的效果。由此可见,螺旋流道内的水流速度高于无流道空腔的水流速度,除进出水端外,在中间流道内水流速度基本一致。

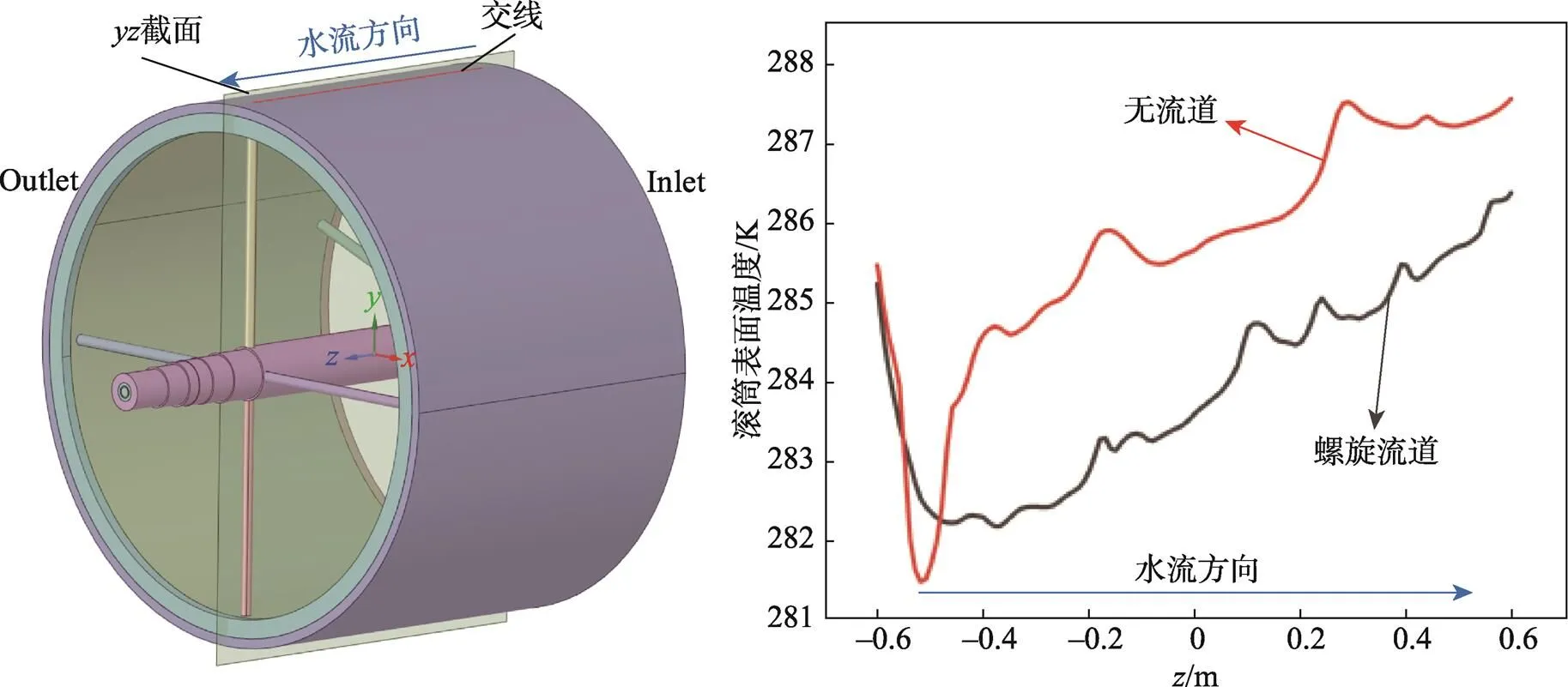

取截面正方向与外滚筒外表面的一条交线,并截取中间1 200 mm的有效长度(印刷区域),绘制该直线上的温度变化曲线,如图6所示。与无流道外滚筒温度相比,螺旋流道的滚筒表面温度整体更低,且该直线上的温差(4.2 ℃)更小,而无流道的滚筒外表面温差达到了6.1 ℃。

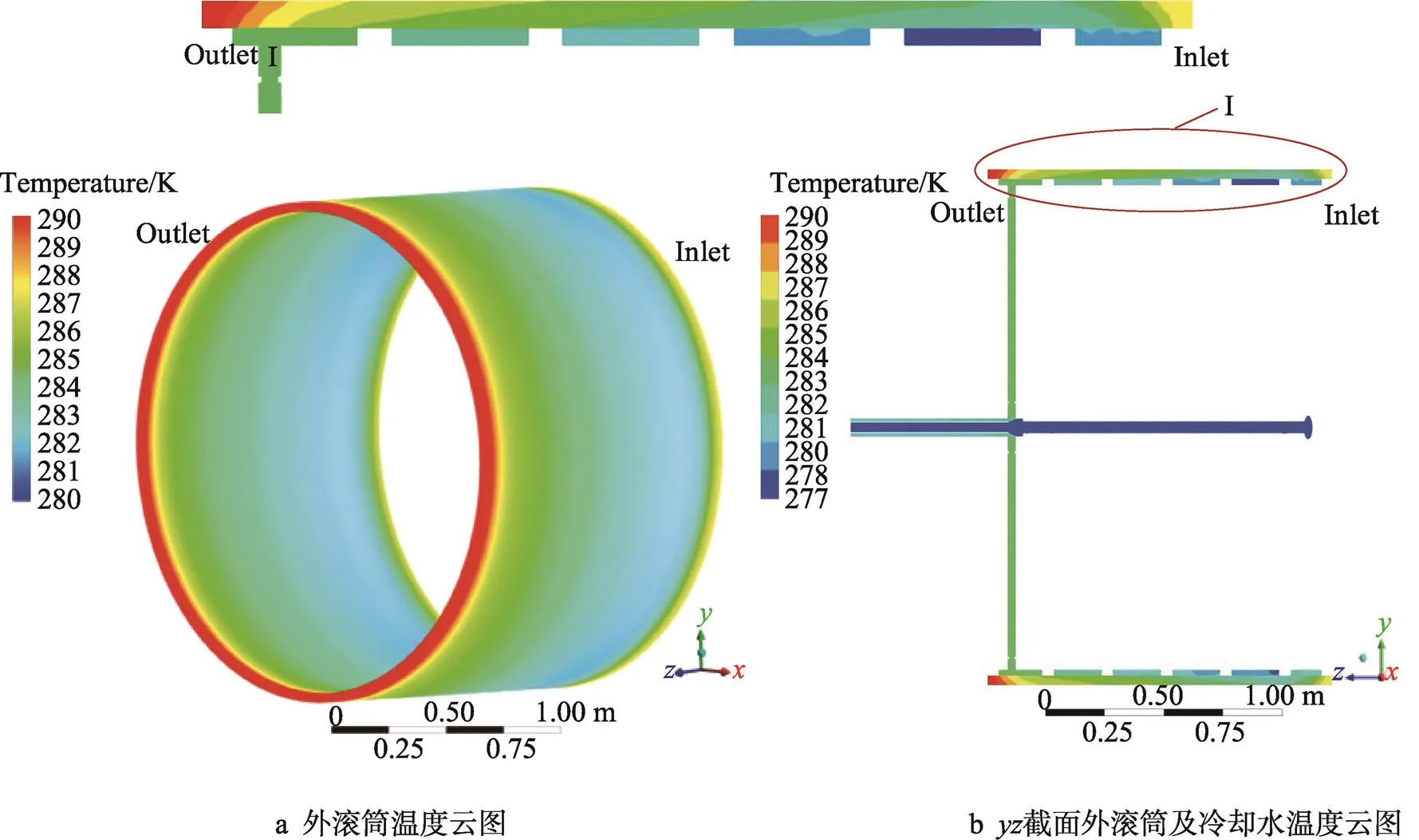

含螺旋流道的滚筒温度分布及流道横截面内冷却水的温度分布如图7所示。外滚筒两端为非印刷区,未布置螺旋流道,因而温度较高,如图7a所示。从冷却水入口端到出口端,滚筒温度逐渐升高。截面上滚筒与冷却水的温度分布图7b所示,可以看出,冷却水在流动过程中伴随着与外滚筒的对流换热,温度逐渐升高,出口端为水流温度最高处。

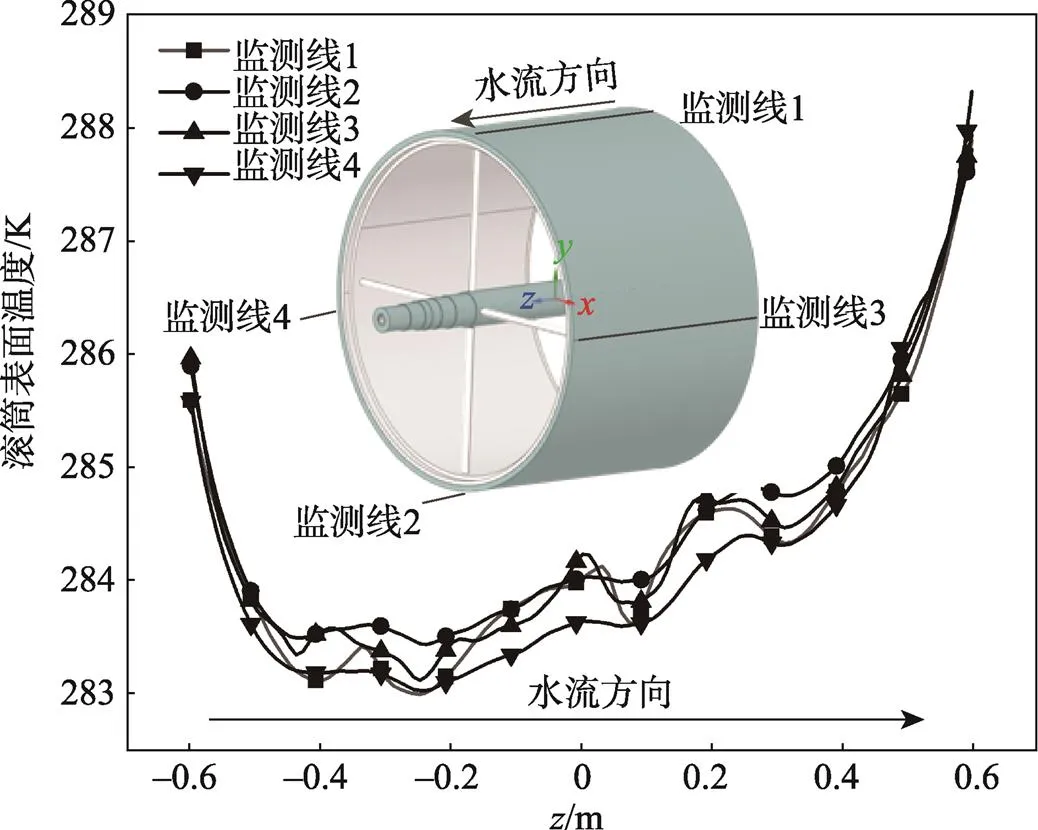

为了进一步探究外滚筒表面温度的分布特性。在滚筒外壁沿周向方向等间隔选取4条监测线,截取中间1 200 mm的有效长度,并绘制这4条监测线上外滚筒温度的变化曲线,如图8所示。在这4条监测线上,两端温度较高,中间部分温度沿着冷却水前进方向逐渐升高。在4条监测线上,温度分布的趋势一致,表明外滚筒沿周向任一位置的轴向温度分布均一致。

图5 yz截面冷却水速度云图

图6 滚筒外壁轴向温度变化曲线

图7 温度场云图

图8 滚筒外壁轴向温度变化曲线

2.2 滚筒流道截面形状对表面温度的影响规律

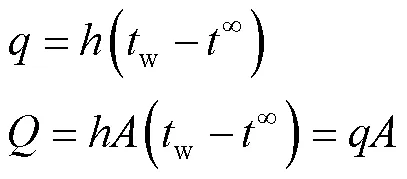

3种不同高宽比的矩形横截面形状如图9所示,3种横截面的高宽比分别为0.60、0.27、0.07,但其横截面积均为6 000 mm2。在流速一定的条件下,冷却水的流量相近。固定螺旋导流板的厚度=20 mm,形状1对应的螺旋流道螺距=480 mm,形状2对应的螺旋流道螺距=680 mm,形状3对应的螺旋流道螺距=1 280 mm。固定螺旋导流板的厚度,使得3种截面下螺旋流道水流与外滚筒内壁面的接触面积相近。

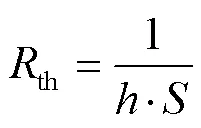

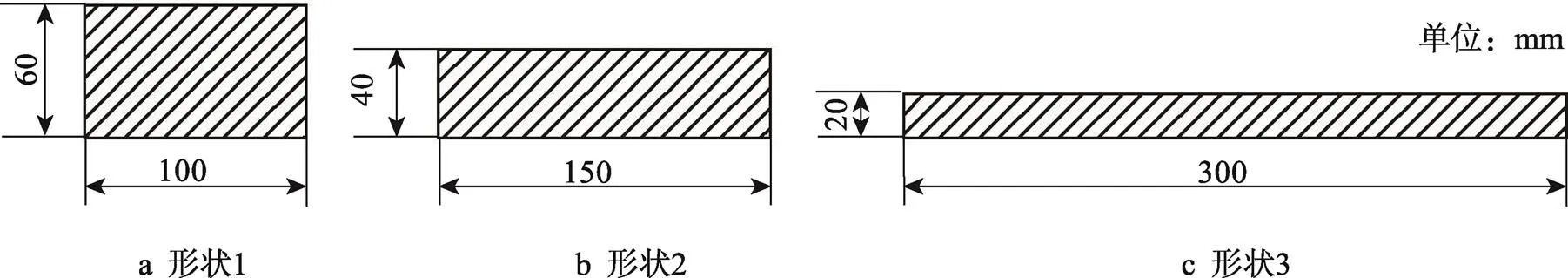

分别对这3种截面对应的冷却水流场及滚筒表面温度变化进行数值模拟,坐标平面内正方向上流道截面水流的流线如图10所示。在离心力的作用下,形状1对应的水流内侧壁面及右侧壁面存在明显的二次流动,随着流道截面高度的降低,紊流占整体流道截面积的比例减小,截面形状3对应的水流已经无明显的二次流动。同时,随着螺旋流道螺距的增大,流线与水平面的夹角逐渐减小。根据对流传热原理[20],热阻主要集中在层流边界层,通过减小边界层的厚度可以减小热量传递的阻力,热阻的计算见式(6)。

式中:th为表面热阻;为表面对流传热系数;为固体表面与流体的接触面积。

在固体与流体接触面积基本保持不变时,热阻越小,表面的对流传热系数越大。形状1截面中的湍流状态明显,相较于其他2种形状的截面,其层流边界层较薄,流固交界面的热阻较小。

流体与固体之间的对流传热能力由表面对流换热系数决定。根据牛顿冷却定律[21],流体与固体壁面之间对流传热的计算见式(7)。

式中:为单位面积的固体表面与流体在单位时间内交换的热量;w、∞分别为固体表面和流体的温度;为壁面面积;为单位时间内面积上的传热热量;为表面对流传热系数。

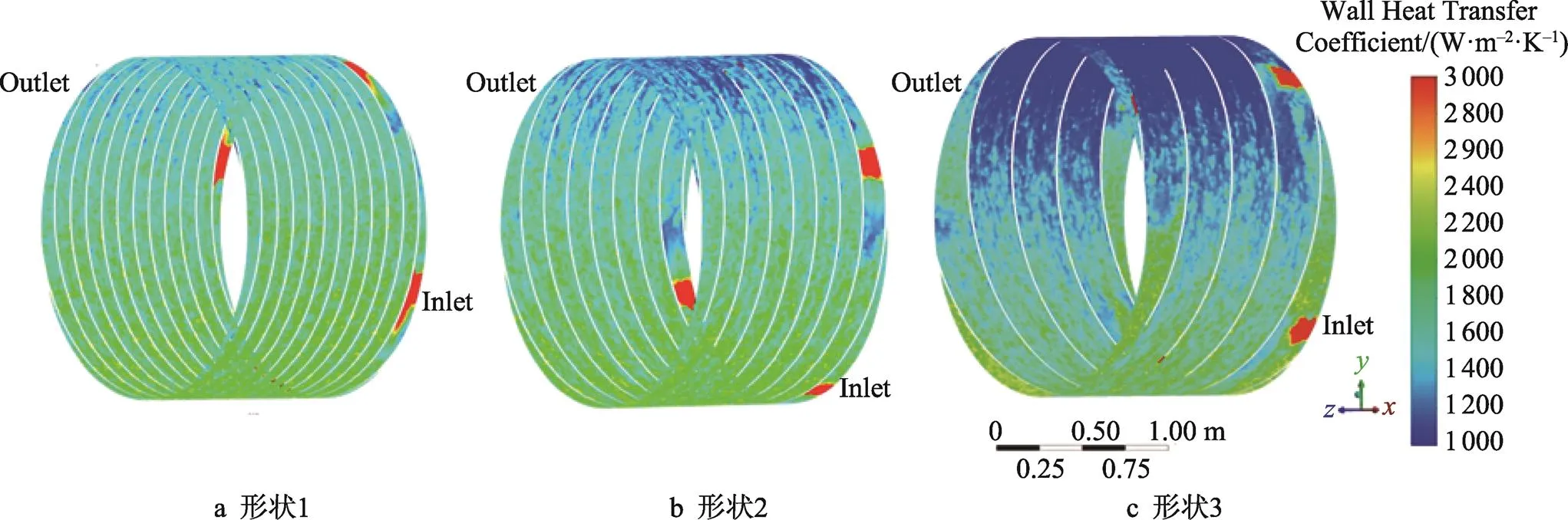

对流换热系数越大,则传热能力越强。在热量交换稳定后的某时刻,3种不同截面对应的水流与外滚筒接触面上的对流换热系数云图如图11所示。在重力的影响下,该接触面上的对流换热系数上下不对称,相较于上半部分接触面,重力所在方向滚筒与水流的热交换能力更强。在流道4个管道入口处,由于水流对外滚筒内壁面具有冲击作用,因此该处出现局部对流换热系数很高的现象。整体来看,形状1对应的流道与外滚筒的接触面对流换热系数更高,拥有更强的对流换热能力。据此推测,螺旋截面形状1对应的滚筒表面的温差最小。

图9 3种流道截面形状

图10 不同截面形状流道内的冷却水流线

图11 冷却水与外滚筒接触面对流换热系数分布云图

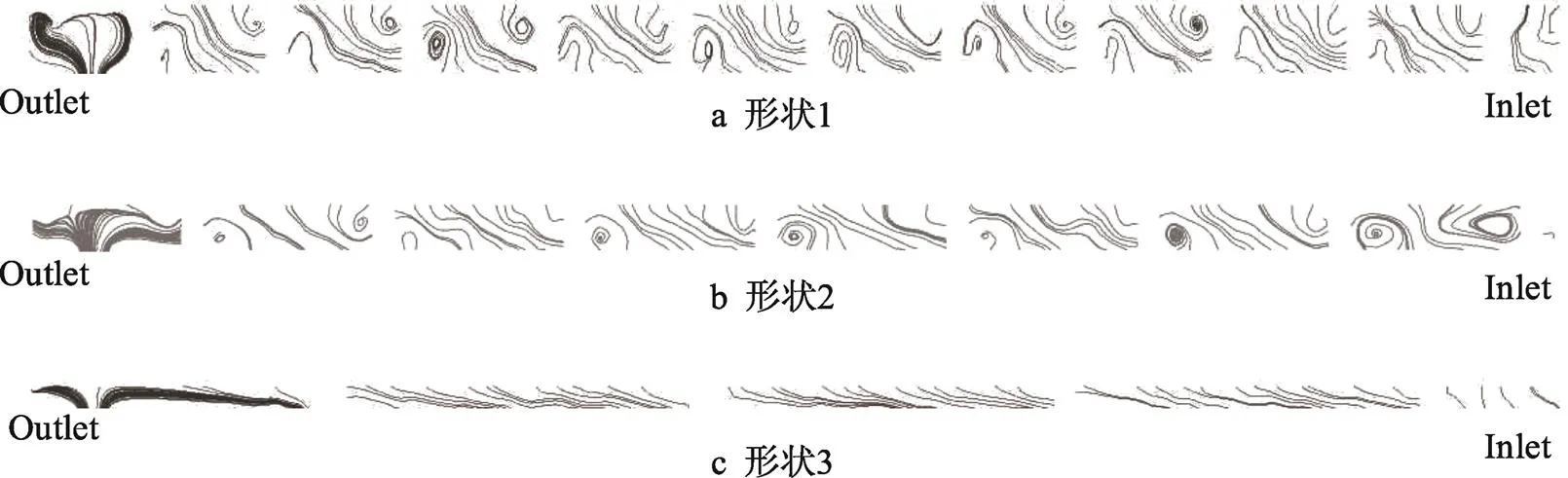

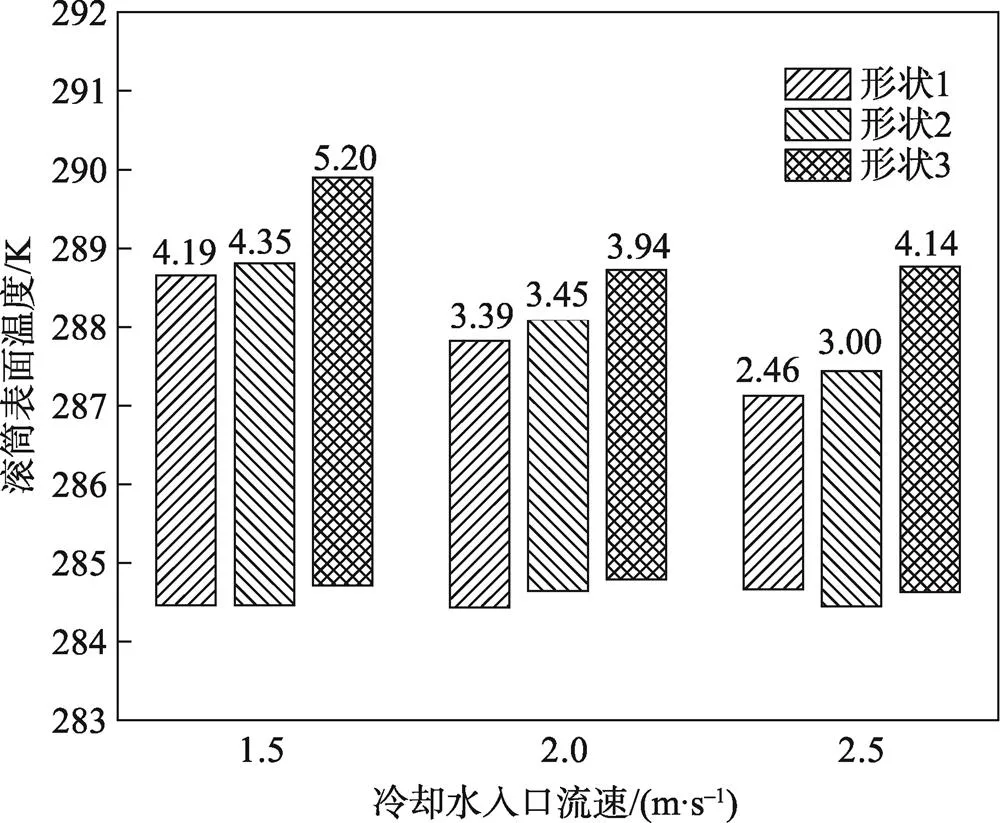

为了验证上述推测,在不同入口流速条件下分别对3种不同截面形状的滚筒表面温度进行分析。在1.5、2、2.5 m/s入口流速条件下,形状1、形状2、形状3对应的滚筒表面温差柱状图如图12所示。该温度数据取自坐标平面正方向与外滚筒外表面的交线(截取中间1 200 mm有效长度),柱状图的长度表示该交线上的温差,柱状图上下端分别为该交线上的最大温度和最小温度。从图12可以看出,在3种入口流速条件下,形状1流道对应的滚筒表面轴向温差最小。同时,增大水流入口流速能够有效降低滚筒表面的最高温度,且对滚筒表面最低温度的影响较小。通过增大入口流速,能够有效降低滚筒表面的轴向温差,尤其是在形状1对应的滚筒表面,对于形状3这种较扁的流道截面形状,滚筒表面的轴向温差并未随流速的增大而增大。

图12 不同流道截面对应的滚筒表面轴向温差

3 结论

针对卫星式柔印机中心压印滚筒表面受热膨胀影响套印精度的问题,对其内部的循环冷却水及滚筒体表面的温度场进行了数值模拟研究。对比分析了有无螺旋流道的滚筒夹层内冷却水的速度场及滚筒表面的轴向温差,以及不同截面形状的螺旋流道内冷却水的温度场、速度场、流线轨迹及滚筒表面温差,得出如下结论。

1)与无螺旋流道的双层中心压印滚筒相比,含螺旋流道的滚筒表面温度整体较低,且沿轴向的温差更小,滚筒表面温度更均匀。

2)在螺旋流道的冷却作用下,沿螺旋流道内冷却水的流动方向,冷却水的温度逐渐升高,导致流道出水端的滚筒表面温度高于入水端的表面温度。

3)在入口流速相同的条件下,高宽比较大的矩形截面流道具有更好的冷却效果。增大冷却水入口流速能有效降低滚筒表面的轴向温差。

[1] 王洋. 卫星式柔印[M]. 北京: 文化发展出版社, 2021: 372. WANG Y. Satellite Flexographic Printing[M]. Beijing: Cultural Development Publishing House, 2021: 372.

[2] 张宏, 李陈晨, 战东毅. 薄膜在流延辊上冷却过程温度场的数值模拟研究[J]. 液压与气动, 2021, 45(5): 170-176. ZHANG H, LI C C, ZHAN D Y. Numerical Simulation on Temperature Field of Film Cooling Process on Casting Roller[J]. Chinese Hydraulics & Pneumatics, 2021, 45(5): 170-176.

[3] 郭茜, 严密. 平板流铸工艺中冷却辊的温度场数值模拟[J]. 稀有金属材料与工程, 2015, 44(8): 2048-2052. GUO X, YAN M. Thermal Analysis for Cooling Rolls in Planar-Flow Melt Spinning[J]. Rare Metal Materials and Engineering, 2015, 44(8): 2048-2052.

[4] LI Y K, LI C, JIANG H J, et al. Flow and Heat Transfer in a Novel Convex Cooling Roller with Axial Variable Boundary for Planar Flow Casting[J]. Applied Thermal Engineering, 2022, 200: 117675.

[5] LI Y K, YANG Y, HE C Y. Temperature and Thermal Expansion Analysis of the Cooling Roller Based on the Variable Heat Flux Boundary Condition[J]. JOM, 2018, 70(6): 855-860.

[6] LI Y K, YANG Y, HE C Y. Three-Dimensional Transient Temperature Analysis of Cooling Roller for Preparing Amorphous Ribbon[J]. Journal of Non-Crystalline Solids, 2018, 481: 276-281.

[7] 周喜灵, 文劲松. 一种螺旋流道辊的数值模拟及结构优化[J]. 中国塑料, 2015, 29(6): 72-77. ZHOU X L, WEN J S. Numerical Simulation and Optimum Design of Spirally Grooved Runner Rollers[J]. China Plastics, 2015, 29(6): 72-77.

[8] 梅俊, 祁焱, 徐立红, 等. 改进型快淬冷却辊流场及温度场模拟[J]. 金属功能材料, 2018, 25(3): 1-5. MEI J, QI Y, XU L H, et al. Flow Field and Temperature Field Simulation of Improved Rapid Quenching Cooling Copper Roller[J]. Metallic Functional Materials, 2018, 25(3): 1-5.

[9] 殷术贵, 张华伟, 吴智恒, 等. 流延辊出水腔结构优化仿真研究[J]. 塑料科技, 2017, 45(11): 90-94. YIN S G, ZHANG H W, WU Z H, et al. Structure Optimization Simulation Research of Casting Roller in Water Outlet Cavity[J]. Plastics Science and Technology, 2017, 45(11): 90-94.

[10] 殷术贵, 张华伟, 吴智恒, 等. 流延装备主冷辊内部流动数值模拟研究[J]. 化工机械, 2017, 44(4): 447-451. YIN S G, ZHANG H W, WU Z H, et al. Numerical Simulation Research on Flow in Main Chill Roller of Casting Film Equipment[J]. Chemical Engineering & Machinery, 2017, 44(4): 447-451.

[11] 宋言明, 孟凡勇, 董明利, 等. 非晶带材成形用冷却铜辊内流道传热数值模拟[J]. 锻压技术, 2017, 42(9): 168-173. SONG Y M, MENG F Y, DONG M L, et al. Numerical Simulation on Heat Transfer Inner Runner of Cooling Copper Roller Used in Amorphous Ribbon Forming[J]. Forging & Stamping Technology, 2017, 42(9): 168-173.

[12] SONG Y M, YANG Y. CFD Investigation on the Flow Structure Inside Cooling Roll[J]. Applied Mechanics and Materials, 2014, 602/603/604/605: 172-175.

[13] 汪建新, 洪溥, 戴岳, 等. 等温水冷炉辊结构改进及冷却水流量确定[J]. 热加工工艺, 2015, 44(20): 156-158. WANG J X, HONG P, DAI Y, et al. Improvement of Isothermal Water-Cooled Furnace Roller Structure and Determination of Cooling Water Flow Rate[J]. Hot Working Technology, 2015, 44(20): 156-158.

[14] 汪建新, 洪溥, 李斌, 等. 基于Fluent的炉底辊内部冷却水流场和温度场仿真分析[J]. 锻压技术, 2015, 40(8): 120-123. WANG J X, HONG P, LI B, et al. Simulation Analysis on the Internal Cooling Water Flow Field and Temperature Field of Furnace Roller Based on Fluent[J]. Forging & Stamping Technology, 2015, 40(8): 120-123.

[15] SOWJANYA M, KISHEN KUMAR REDDY T. Cooling Wheel Features and Amorphous Ribbon Formation during Planar Flow Melt Spinning Process[J]. Journal of Materials Processing Technology, 2014, 214(9): 1861-1870.

[16] 潘欣艺, 王家俊, 王冬梅. 蓄冷剂摆放位置对保温箱中温度场的影响[J]. 包装工程, 2018, 39(3): 77-82. PAN X Y, WANG J J, WANG D M. Influences of Ctesms Placement on the Temperature Field of Incubator[J]. Packaging Engineering, 2018, 39(3): 77-82.

[17] 郭东军, 朱志松, 朱益民, 等. 基于Fluent薄带钢桶气体泄漏数值分析[J]. 包装工程, 2018, 39(3): 188-193. GUO D J, ZHU Z S, ZHU Y M, et al. Numerical Analysis of Gas Leakage in Thin-Strip Steel Drums Based on Fluent[J]. Packaging Engineering, 2018, 39(3): 188-193.

[18] 陶文铨. 数值传热学[M]. 2版. 西安: 西安交通大学出版社, 2001: 1-5. TAO W Q. Numerical Heat Transfer[M]. 2nd ed. Xi'an: Xi'an Jiaotong University Press, 2001: 1-5.

[19] 贺德幸, 王孝东, 刘杰, 等. 基于SST-湍流模型的提升竖井活塞风效应研究[J]. 有色金属工程, 2022, 12(8): 149-158. HE D X, WANG X D, LIU J, et al. Study on Piston Wind Effect of Lifting Shaft Based on SST k-Turbulence Model[J]. Nonferrous Metals Engineering, 2022, 12(8): 149-158.

[20] 胡洪营, 张旭, 黄霞, 等. 环境工程原理[M]. 3版. 北京: 高等教育出版社, 2015: 59-60. HU H Y, ZHANG X, HUANG X, et al. Principles of Environmental Engineering[M]. 3rd ed. Beijing: Higher Education Press, 2015: 59-60.

[21] 陈江, 程飞, 昝亚锋, 等. 光纤光栅-水暖循环集成系统监测渗流的试验研究[J]. 四川大学学报(工程科学版), 2016, 48(6): 51-57. CHEN J, CHENG F, ZAN Y F, et al. Experiment Study of Seepage Monitoring with FBG-Water Cycling Integrated System[J]. Journal of Sichuan University (Engineering Science Edition), 2016, 48(6): 51-57.

Cooling Performance of Spiral Channels in Central Impression Cylinder of Satellite Flexographic Press

WANG Jie1,LIU Jian1*,LIU Shanhui1, SU Zhou1, LIN Xiaoting1, HOU Heping1, XU Xiaojing2

(1. Faculty of Printing, Packaging Engineering and Digital Media Technology, Xi'an University of Technology, Xi'an 710054, China; 2. Xi'an Aerospace Huayang Electromechanical Equipment Co., Ltd., Xi'an 710100, China)

The work aims to investigate the cooling effect of the spiral flow channel in a central impression cylinder of satellite flexographic press during printing process. With double-walled central impression cylinder as the research object, the velocity field and temperature field of cooling water within the channels, and the temperature field of the outer wall of the impression cylinder were analyzed through numerical simulation. The simulated results were compared with those of a double-walled cylinder without spiral flow channels. The effect of rectangular cross-sectional geometries of the spiral flow channel on the axial temperature difference of the cylinder surface was discussed. The cylinder with the spiral flow channel had a lower surface temperature and a smaller temperature difference of 4.2 °C. The spiral flow channel with a greater height/width ratio in cross-sectional dimensions contributed to a smaller axial temperature difference at the same inlet flow velocity. When the inlet flow velocity of the cooling water was 2.5 m/s, and cross-section height/width ratio of the flow channel was 0.6, the axial temperature difference on the surface of the cylinder was 2.46 °C. The rectangular spiral flow channels with a greater cross-section height/width ratio are beneficial to reducing the surface temperature difference of the central impression cylinder, having a better cooling performance.

central impression cylinder; cooling channel; numerical simulation; temperature field; axial temperature difference

TB65;TS803

A

1001-3563(2024)07-0205-09

10.19554/j.cnki.1001-3563.2024.07.026

2023-10-27

陕西省自然科学基础研究计划(2022JM-236);西安航天华阳机电装备有限公司技术服务项目(HYZB-Z-23-122)

通信作者