带有拼缝阻尼器的自复位预制双肢剪力墙的耗能能力研究

鲁 正, 汪 晏, 严德裕

(1.同济大学 土木工程学院,上海 200092; 2.同济大学 土木工程防灾减灾全国重点实验室,上海 200092)

地震严重危害人类的生命财产安全,为降低地震带来的有害影响,相关学者对结构抗震性能展开了丰富的研究。最早通过延性设计方式为人们提供足够的逃生时间,后为减少结构延性设计所带来的难以恢复的塑性变形,研究者们设计并研究了诸多减少结构响应的装置,因此消能减震及隔震技术近年来得到迅速发展和应用[1]。这些技术一定程度上降低了结构的塑性变形,但仍然没有解决震后快速恢复结构功能的问题。为解决上述问题,吕西林等[2]提出抗震设计的新概念——可恢复功能结构。这种结构不仅关注建筑结构在地震发生时的性能表现,而且注重其在震后功能恢复的性能表现。

可恢复功能可以从材料[3]、构件[4]、体系[5]等层次上来实现。从构件层次上来说,不同结构需要与之匹配不同可恢复构件。例如,在框架结构中,最常见的是自复位耗能梁柱节点[6]或自复位耗能支撑[7]。自复位耗能支撑的复位力通常可由预应力筋[8]、预压碟簧[9]来提供,耗能机理包括摩擦耗能[10]、金属屈服耗能[11]、金属弯曲耗能[12]、黏弹性材料耗能[13]等。这些耗能支撑大都是作为斜撑安装在框架结构中,可以起到良好的自复位与耗能效果。

剪力墙结构的关键部位是墙脚,因为大多数剪力墙都是在加载过程中随着墙脚混凝土的压碎而宣告破坏,因此学者们提出了很多新型可更换墙脚[14]。而对于联肢剪力墙,连梁部位会产生大量的斜裂缝,最终被剪坏,因此使用剪切型耗能连梁[15]来代替普通连梁是联肢剪力墙最常见的优化方式。

然而,目前对于一种新型的结构——预制联肢剪力墙的研究比较少,这类剪力墙通过预应力将墙体和连梁连接,连接部位会在地震中不断地张开闭合。已有的相关研究更多关注这类结构的自复位性能,因此结构的耗能能力相对较差[16]。同时,由于变形模式的变化,已有的耗能构件不能很好地适应这类结构。例如,传统的剪切型耗能连梁无法应用于预制联肢剪力墙的连梁上,因为它的变形模式和传统的联肢剪力墙有很大的不同,连梁不再承受剪力;框架结构常见的耗能斜撑也无法直接使用,一方面因为结构形式有所不同,另外传统斜撑在使用过程中的相对变形比较小。而对于采用无黏结预应力筋的预制结构而言,构件之间互相断开,变形仅仅集中在接缝附近,因此需要能够适应局部大变形的阻尼器。

因此,基于刘华的研究,本文为预制双肢剪力墙结构提出一种利用金属屈服耗能的阻尼器。该阻尼器可以适应墙体间以及墙体与连梁间接缝的局部大变形,具有较强的耗能能力。通过试验获得所提阻尼器的本构关系,并把阻尼器放入预制双肢剪力墙中进行数值模拟。通过附加该阻尼器,可在不降低结构原本自复位性能的同时,大大提升结构的耗能能力。

1 自复位预制双肢剪力墙及拼缝阻尼器

1.1 自复位预制双肢剪力墙

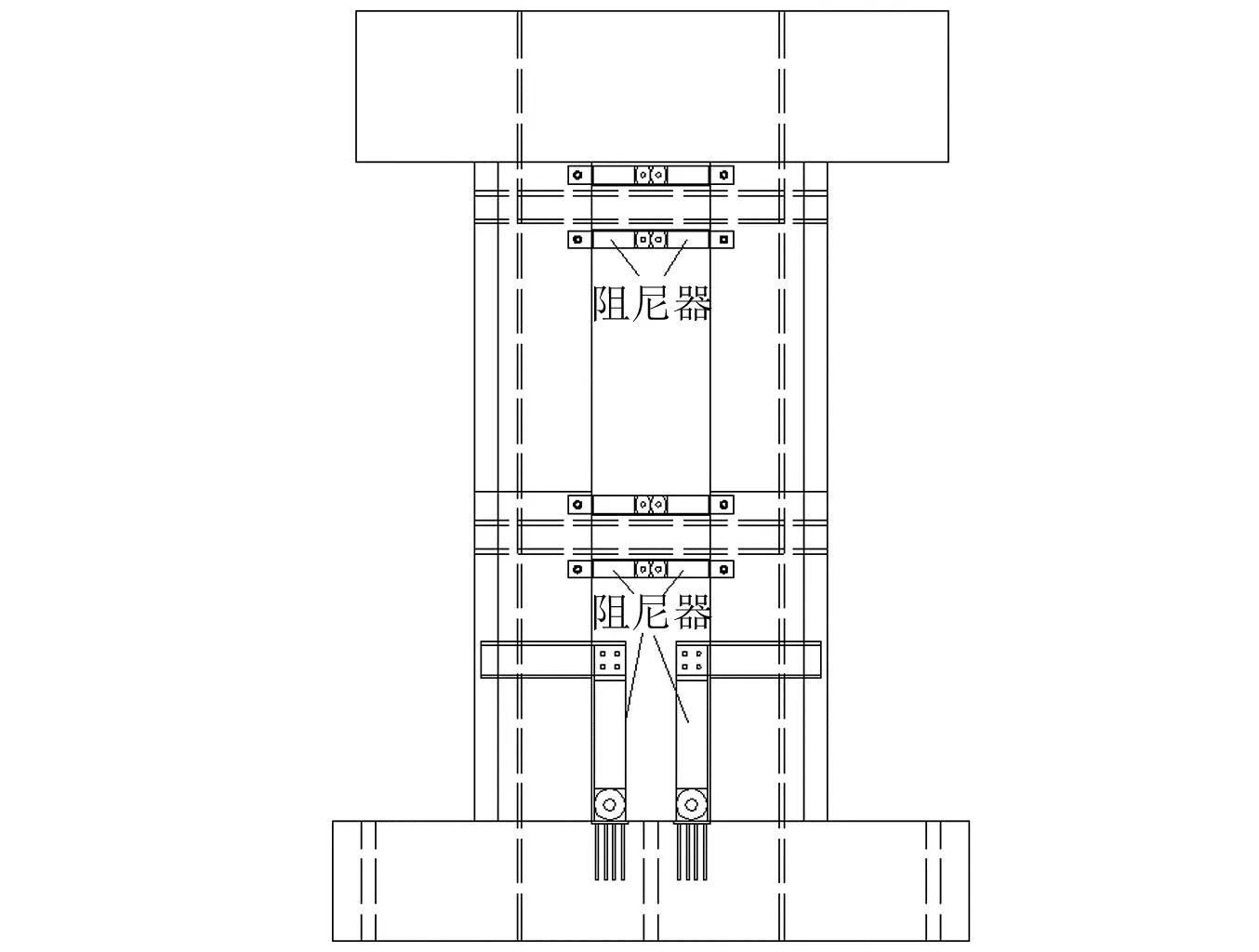

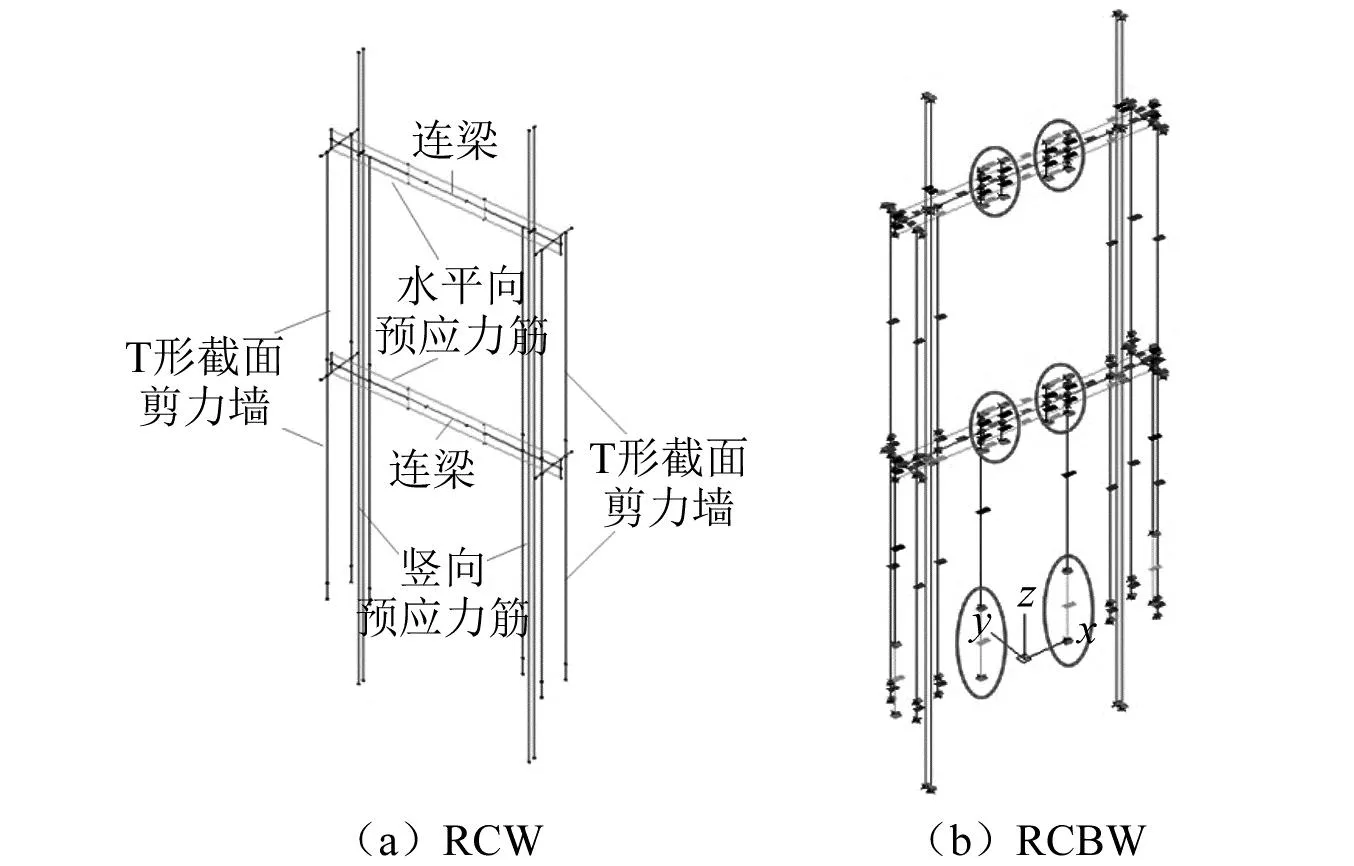

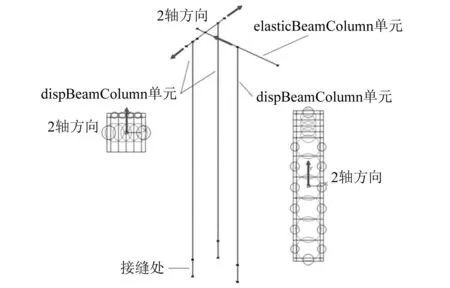

选取Xie等研究中的试件SW500为待优化构件RCW,该结构为1 ∶2的缩尺模型,两层,层高均为1 400 mm,连梁长度为500 mm,墙肢截面为T形,截面高度为500 mm,墙体厚度为100 mm。对RCW进行优化后的构件RCBW,如图1所示,该剪力墙在连梁端部及内侧墙脚处附加了拼缝阻尼器。

图1 阻尼器布置Fig.1 Layout of the dampers

1,2 拼缝阻尼器

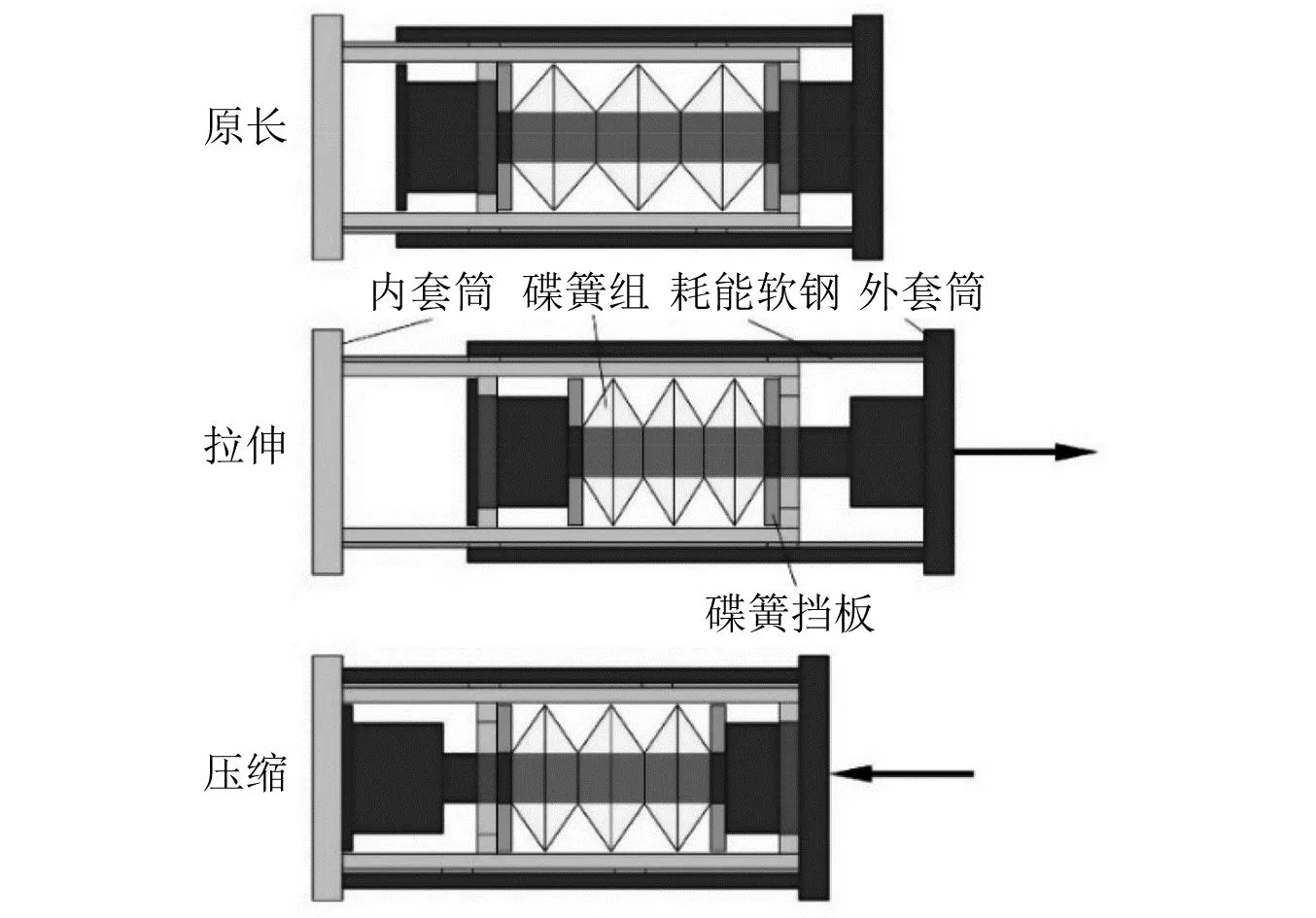

拼缝阻尼器主要由外套筒、内套筒、碟簧组、耗能软钢、碟簧挡板等零件组成(同一种颜色的部分为同一零件),如图2所示。耗能软钢为主要的耗能元件,碟簧组可以提供复位力,帮助拼缝阻尼器在受力后复位,碟簧组可以根据设计需要的刚度设计一个或多个[17]。

图2 拼缝阻尼器示意图Fig.2 Schematic diagram of open-close gap damper

无论拼缝阻尼器被拉伸还是压缩,外套筒轴都会带动碟簧挡板移动,压缩碟簧组。当外荷载卸除的时候,受压的碟簧会提供一定的复位力,使得整体阻尼器一定程度恢复。在拼缝阻尼器变形的过程中,由于耗能软钢左右两端与内套筒或者外套筒连接,耗能软钢会随着整体阻尼器的变形而伸长或缩短,从而实现耗能的作用。外套筒外侧的挡板主要用于约束耗能软钢,在实际使用中,由钢筋或钢板进行约束(未在图2中画出),提高耗能板的耗能能力。

当拼缝阻尼器在设计变形范围内变形时(小震、中震、大震),有较好的耗能能力和一定的自复位性能。当超过设计变形范围时(巨震),内外套筒能够提供更大的刚度,防止变形过度,同时通过内外套筒的变形可以起到更好的耗能效果,防止结构倒塌,但这也意味着阻尼器会损坏。

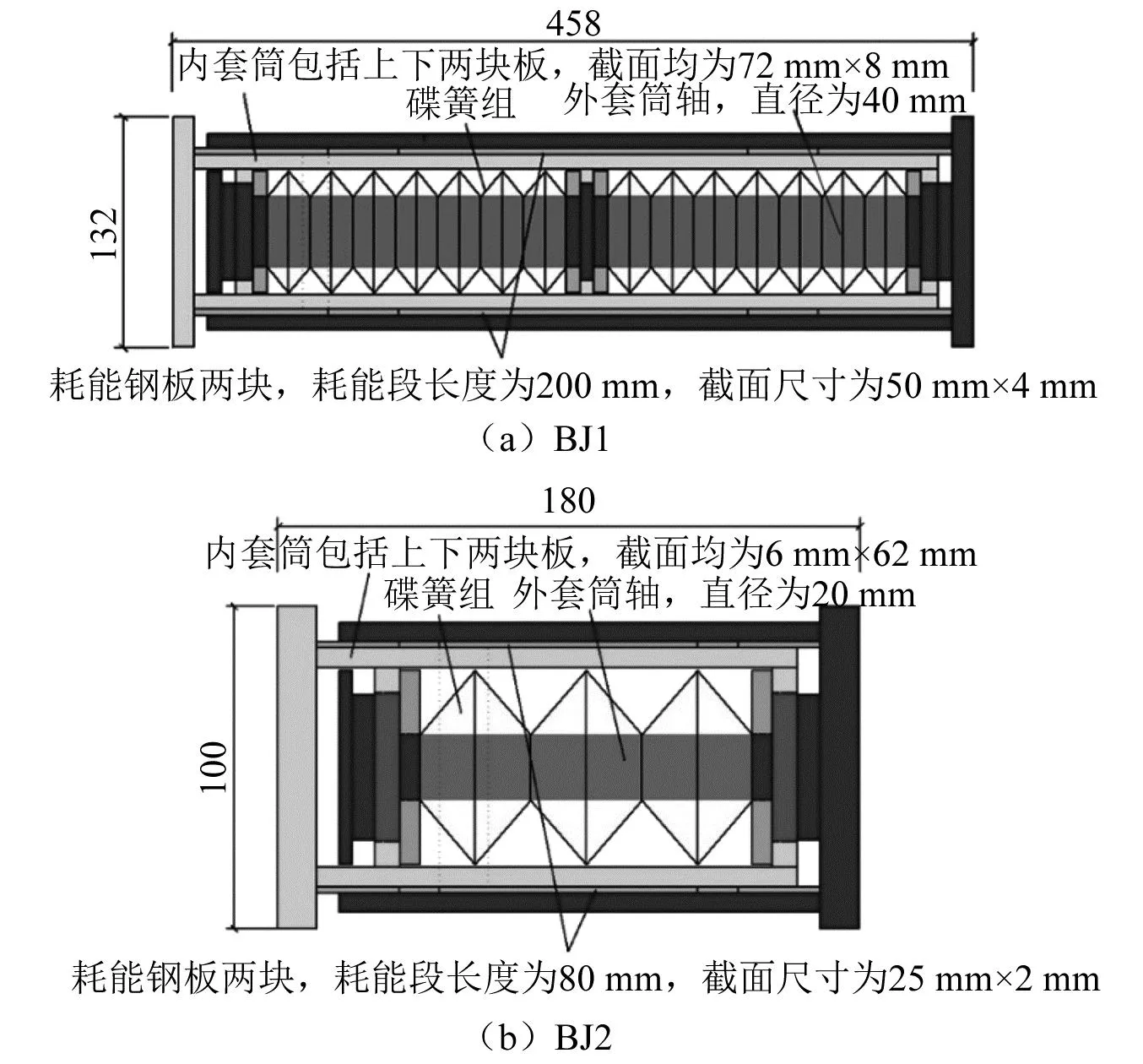

为改善文献[10]中的自复位预制剪力墙,总共设计了2个试件,如图3所示,其中BJ1用于安装在双肢剪力墙的墙脚内侧,BJ2安装在双肢剪力墙的连梁处。BJ1和BJ2的构造和工作原理一样,形态上的差别是因为它们安装在不同的位置,有不同的性能需求。两试件的设计步骤如下:

图3 拼缝阻尼器设计图(mm)Fig.3 Design diagram of open-close gap dampers(mm)

步骤1根据对主体结构的模拟,得到试件的变形范围,设计阻尼器的长度和耗能软钢的尺寸,使得软钢在该变形范围内处于屈服段,且最大变形大于预期的变形范围。这样的设计可以将拼缝处的局部大变形分散到阻尼器长度范围内,使得阻尼器可以适应于拼缝处的局部大变形。

步骤2根据所需的耗能,得到合适的软钢截面,由此计算出软钢的屈服荷载。

步骤3设计碟簧预压力大于等于屈服荷载。

步骤4设计碟簧刚度,使得在预压荷载下的初始变形在碟簧总变形的20%~50%。

步骤5设计碟簧的堆叠方式,使得碟簧组能够达到设计刚度,若刚度较小可以使用多个碟簧组。

为检验该阻尼器对自复位预制双肢剪力墙的耗能效果,本文通过试验的方式,获取拼缝阻尼器BJ1和BJ2的滞回曲线,以更清晰地了解该阻尼器的工作原理及工作效果,并将其应用于剪力墙进行合理分析,考察整个剪力墙的抗震性能。

2 拼缝阻尼器的试验研究及本构关系

2.1 试验装置及加载

试件BJ1和BJ2由专业的钢结构加工厂制作完成,耗能钢板采用Q235制作,其他板件采用Q345制作,中心轴采用45#钢制作。本试验在同济大学嘉定校区地震工程馆完成。试验加载装置采用速度型阻尼器加载系统(最大荷载±2 000 kN,最大极限位移±600 mm,最大速度1 200 mm/s,最大频响10 Hz)。BJ1安装的照片,如图4(a)所示。

图4 试验装置及加载制度Fig.4 Test setup and loading system

本试验采用位移控制加载,按照2 mm级差进行逐级往复循环加载,每级进行两次循环,直到加载到设计最大位移(6 mm)。加载速度为0.5 mm/s,加载制度如图 4(b)所示。

2.2 试验现象

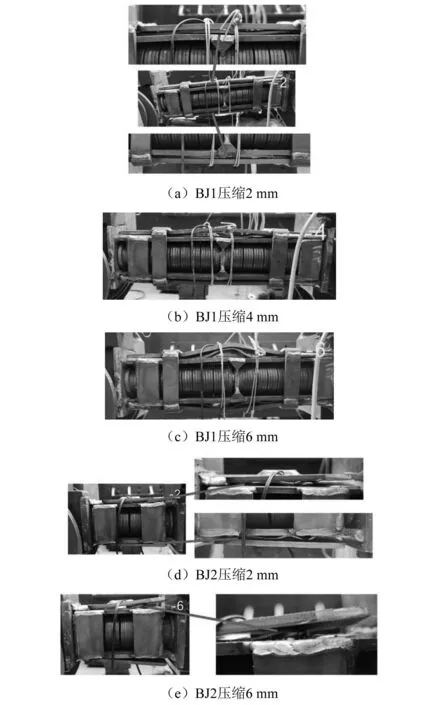

BJ1和BJ2的试验现象接近,如图 5所示。图5中:“+”表示“拉”;“-”表示压。当加载“+2”时,阻尼器外套筒轴缓慢向右移动,套筒轴推动碟簧组向右压缩,耗能软钢此时受拉。当加载“-2”时,外套筒轴缓慢向左移动,带动碟簧向左压缩。位于整体阻尼器上下侧的耗能软钢此时受压,在内外套筒的约束下,产生一定的屈曲变形,见图 5(a)、图5(d)所示。

图5 试验现象Fig.5 Test phenomenon

当加载“+4”时,先前由于压缩而发生屈曲的耗能板被拉直,其他现象与“+2”接近,只是碟簧被更进一步地压缩。当加载“-4”时,耗能板被明显压曲,使得外侧约束板上凸,附加的钢丝紧绷(见图 5(b))。

当加载“+6”时,耗能板再次被拉直,但外套筒挡板的变形无法恢复,碟簧被更多地压缩。当加载“-6”时(见图5(c)与见图5(e)),耗能板屈曲拱起非常明显,BJ1外侧用于约束的钢丝断裂,BJ2的耗能板出现折叠的现象,套筒轴向左顶到左侧端板,右侧内套筒也顶至右侧端板,拼缝阻尼器达到设计的最大位移。

达到最大位移后,对试件卸载至外荷载为0,试件长度回到初始长度,上下的耗能板被拉长后由于约束耗能钢板的钢丝破坏,耗能板的中间部分无法再回到初始状态,出现拱起,外侧的约束挡板也相应出现一定程度地向外拱起。

从试验现象来看,耗能钢板在往复加载中反复地拉压变形,起到了耗能效果,碟簧在拉压过程中实现了压缩,在卸载后帮助自复位,使试件一定程度恢复到初始状态。在试件达到最大位移后,外套筒轴与外侧挡板相互挤压,形成较大的刚度,起到了保护碟簧的作用。但由于对耗能钢板约束不到位,使得耗能钢板出现明显的屈曲,降低了耗能能力,需要在后续的研究中注意耗能钢板的约束问题。

2.3 滞回曲线

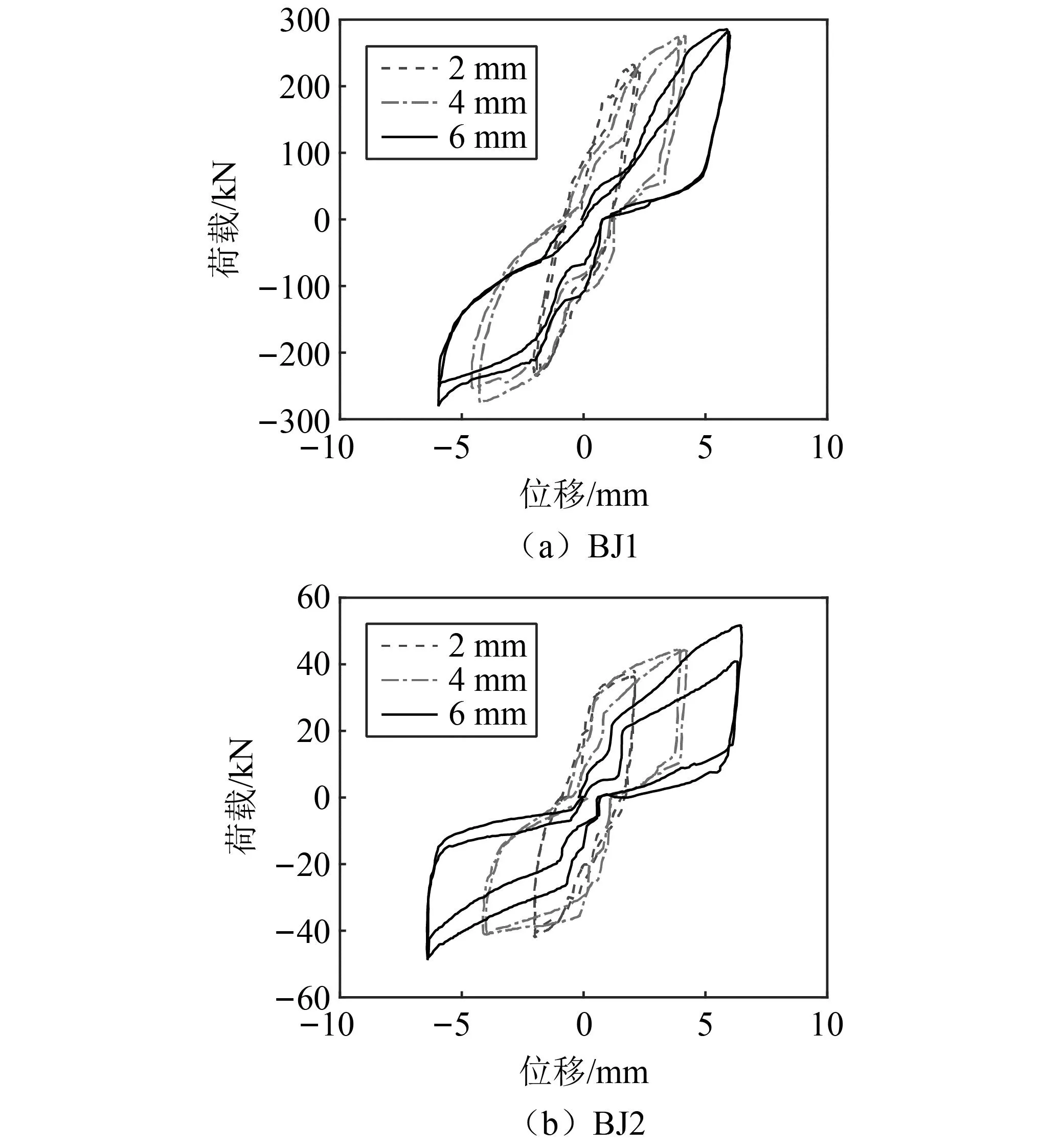

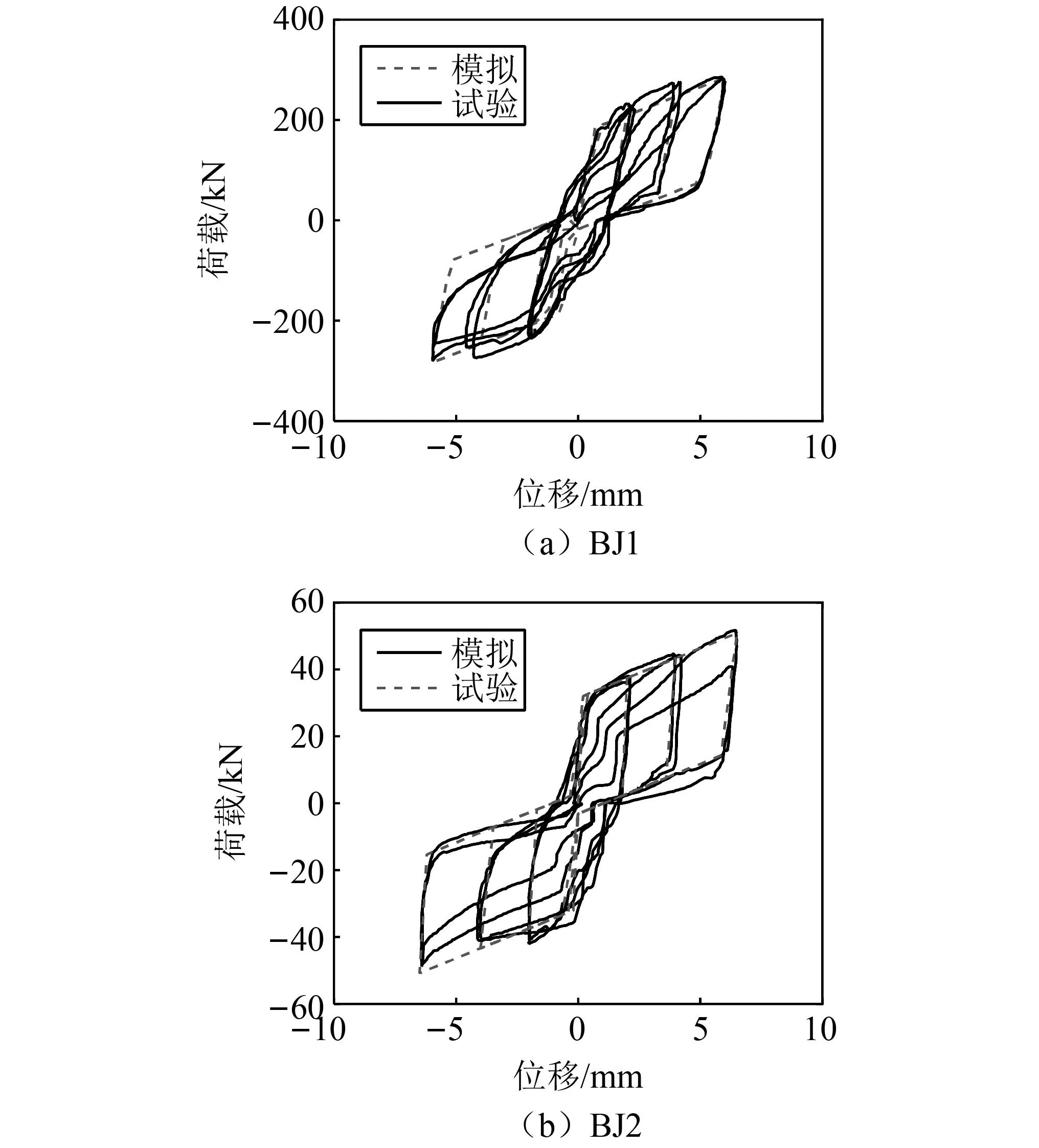

把试验过程中的外荷载和试件位移绘制成曲线,形成的滞回曲线,如图6所示。试件BJ1和试件BJ2具有较好的耗能能力,并且具有一定程度的自复位效果。为区别每一级的加载,采用3种不同形状的线来表示不同加载级别。

图6 滞回曲线Fig.6 Hysteresis curve

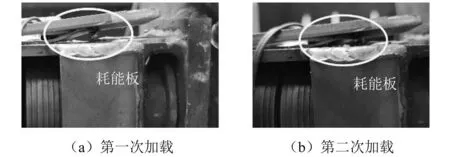

试件每个级别加载了两圈,2 mm级别和4 mm级别,两圈的曲线吻合较好,说明试件在反复加载中的变形模式接近。在BJ2的“-6 mm”级别中,滞回曲线的面积在首次加载中较大,在第二次加载中较小;这是由于BJ2的耗能钢板出现比较严重的屈曲变形。通过比较图7(a)和图7(b)可知,第二次耗能板的折叠现象更加严重,因此大大降低了耗能板承受的荷载,也降低了该圈的耗能。“+6 mm”级别中,第二圈的滞回环面积缩小,这是由于压缩方向的屈曲,导致拉伸方向耗能板刚度降低,屈服荷载降低。

图7 细节现象Fig.7 Details of the test phenomenon

在不断反复加载的过程中,无论是BJ1还是BJ2都存在一定程度的刚度退化,在4 mm级别和6 mm级别比较明显。这也是因为在位移较大的循环中耗能钢板发生屈曲,使得耗能钢板刚度下降。

图6所示的滞回曲线出现了一定的残余位移,这是因为试验设备连接处的孔有一些拼装间隙,同时实际采购的耗能软钢强度比设计值235 MPa略高一些。因此,若为了保证更好的自复位性能,预压力可以略大于设计屈服荷载。

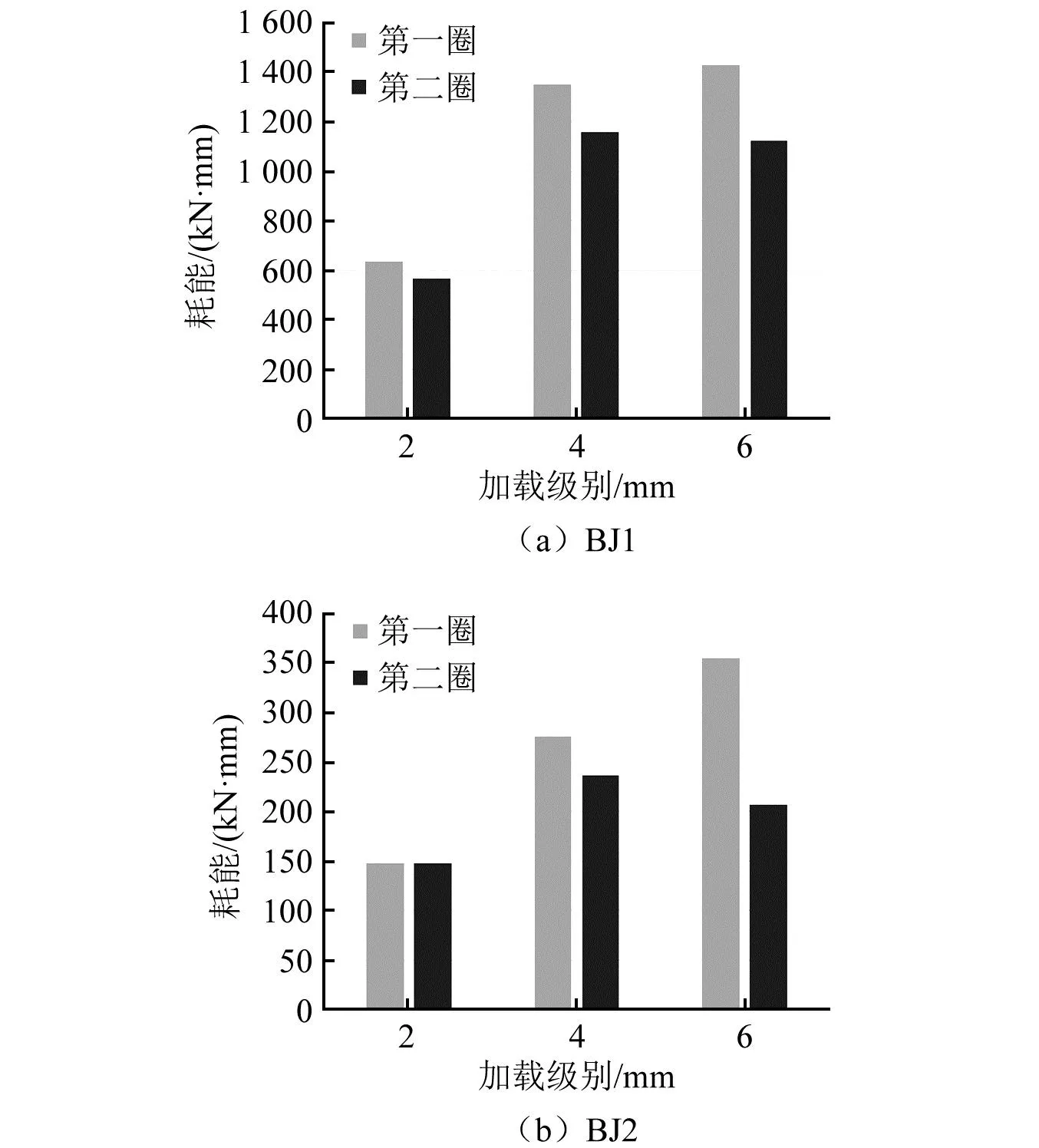

2.4 耗能能力

拼缝阻尼器的耗能可以通过滞回环的面积计算得到,如图8所示。由图8可知,随着加载级别的提升(加载位移变大),每级别的首圈单圈耗能不断增大,说明耗能随着整体阻尼器位移的增大而增大。第二圈的耗能相比第一圈普遍明显降低(2 mm级别除外),这是因为耗能钢板发生了屈曲变形,在第二圈的时候,这样的变形相比第一圈更加显著,影响了耗能效果。在2 mm级别时,屈曲变形不是太明显,因此,第一圈和第二圈的耗能接近。在实际工程中,可采用四面封闭的外套筒,防止耗能板屈曲,以保证耗能能力稳定。

图8 试件耗能Fig.8 Energy dissipation of the specimens

图9 结构计算模型Fig.9 Structure calculation model

3 带有拼缝阻尼器的自复位预制双肢剪力墙的数值模拟

使用Opensees软件建立两个数值模型,未安装拼缝阻尼器的剪力墙为RCW,安装了拼缝阻尼器的剪力墙为RCBW,如图 9所示。RCBW在剪力墙墙角(内侧)及连梁两端安装了拼缝阻尼器,如图 9(b)中圆圈所示。

3.1 墙体建模

剪力墙采用的是T形截面,可使用3个dispBeamColumn单元,加上一系列的钢臂(elasticBeamColumn单元)组成一个截面,箭头所指的截面2轴方向和结构的2轴方向相对应,组成截面,如图10所示。dispBeamColumn单元采用纤维截面,用来模拟钢筋以及约束混凝土和非约束混凝土的行为。elasticBeamColumn单元作为钢臂,为了能够协同墙肢与左右翼缘的受力,要求其具有较大的轴向刚度及抗弯刚度,因此在数量级上应大于墙体的刚度。

图10 T形截面墙体截面划分Fig.10 T-section wall section division

截面外侧有一圈非约束混凝土,内部为约束混凝土。由于不考虑墙体平面外的变形,在墙体的厚度方向应变保持一致,因此厚度方向不额外划分截面纤维。在截面长度方向,边缘约束区的每2~3 cm划分一道纤维,在其他区域每6~7 cm划分一道纤维。

接缝的模拟采用了Perez的模拟方法,即在接缝处忽略未贯穿接缝的竖向钢筋参与受力,通过在纤维本构中不考虑混凝土的受拉作用来模拟接缝的张开,将实际接缝的集中变形处理为弥散于整个结构受拉侧的变形[18]。此时的接缝长度大约等于墙体塑性区的长度。根据黄远等[19]的研究,塑性区的长度取为340 mm。

为便于建模,在每个混凝土纤维的形心处绘制一个圆形,面积为纤维截面的面积,在布置钢筋处,也绘制面积与钢筋截面积相同的圆,图层为材料编号,即可通过CAD(computer aided design)数据提取圆的圆心及面积获得混凝土纤维及钢筋纤维的数据,导入MATLAB软件,快速生成纤维截面的纤维数据。

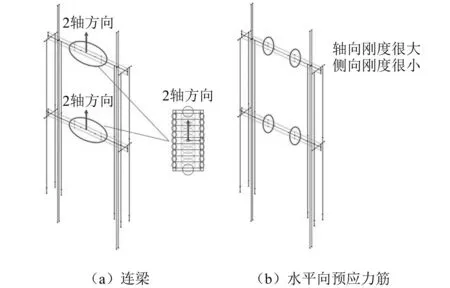

3.2 连梁建模

连梁的建模方式与T形截面类似,采用dispBeamColumn单元如图11(a)所示。对于RCW,外圈为非约束混凝土材料,内部为约束混凝土材料。对于RCBW,外圈为钢材,内部为约束混凝土材料。采用文献[20]中的方法,连梁接缝处塑性区的长度取为120 mm。

图11 连梁及预应力筋的数值模型Fig.11 Numerical model of coupling beam and prestressed tendon

3.3 预应力筋建模

预应力筋采用truss单元,使用Steel02材料,可通过设置预应力参数实现施加预应力。值得注意的是,竖向预应力并不是直接施加在结构上,乃是通过底梁和顶梁施加。因此,预应力筋的底部设为固定支座,预应力筋的顶部与剪力墙顶向上伸出的钢臂连接。水平预应力筋需要模拟当结构变形后,预应力筋在预留孔洞内被拉长的行为,因此在连梁端部设置轴向刚度很大,侧向刚度很小的钢臂如图 11(b)所示。

3.4 拼缝阻尼器建模

若要详细描述拼缝阻尼器每个零件的行为,建模比较复杂,需要的单元也比较多。在实际结构中建立精细化的模型不仅建模复杂,还有更大可能带来不收敛的问题。可通过在整体结构中用一种材料(SelfCentering)来模拟整个拼缝阻尼器的力学行为。因此,可以根据图 6所示的滞回曲线设定合理的参数,模拟的结果如图12所示,试验与模拟结果基本吻合。由于通过合理的约束措施,可以在实际工程中避免耗能板的屈曲以及刚度及耗能能力的退化,因此在整体结构模拟时仅考虑阻尼器在不退化情况下的力学性能。

图12 采用SelfCentering材料模拟拼缝阻尼器Fig.12 Simulation results of open-close gap dampers with SelfCentering material

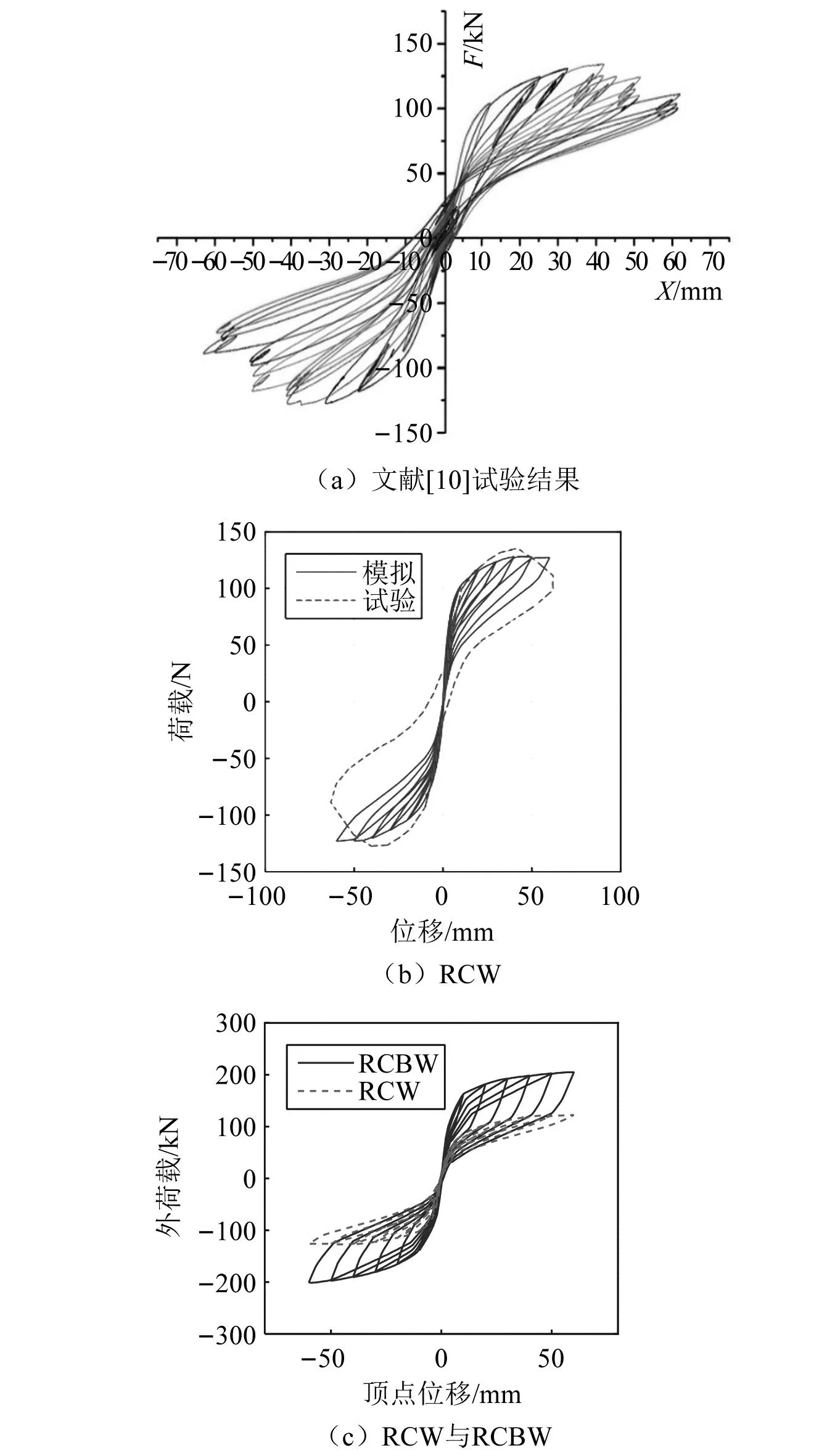

图13 文献[10]试验与本文模拟结果Fig.13 Results from test in reference [10] and simulation results in this paper

4 带有拼缝阻尼器的自复位预制双肢剪力墙耗能能力分析

4.1 滞回曲线

将BJ1和BJ2安装进主体结构后的模拟结果如图 13所示,图 13(a)为参考文献[10]中的试件SW500的试验结果,图 13(b)为试验结果的外包线与本文模拟试件RCW的对比,试验与模拟的滞回曲线外包线(骨架曲线)比较接近,但是包围的面积有一些不同,这是因为在试验中,每一轮加载都因为预应力损失产生了刚度退化,使得叠加后包围的面积有所不同。图 13(a)中每种颜色代表每一圈的滞回曲线,可以看出每圈的耗能非常少。图 13(c)均为模拟结果,展示了拼缝阻尼器对主体结构的影响。附加拼缝阻尼器的RCBW拥有更大的承载力,且耗能明显增加,自复位性能与原结构接近。

4.2 耗能能力

由于附加了拼缝阻尼器后RCBW的承载能力明显增加,不便于直接比较耗能能力。因此,分别计算了RCW和RCBW每圈滞回环的面积(即耗能)并与单圈的弹性变形能进行计算,获得黏滞阻尼系数he,如式(1)所示。

(1)

式中:Ed为变形能;Ee为弹性变形能。

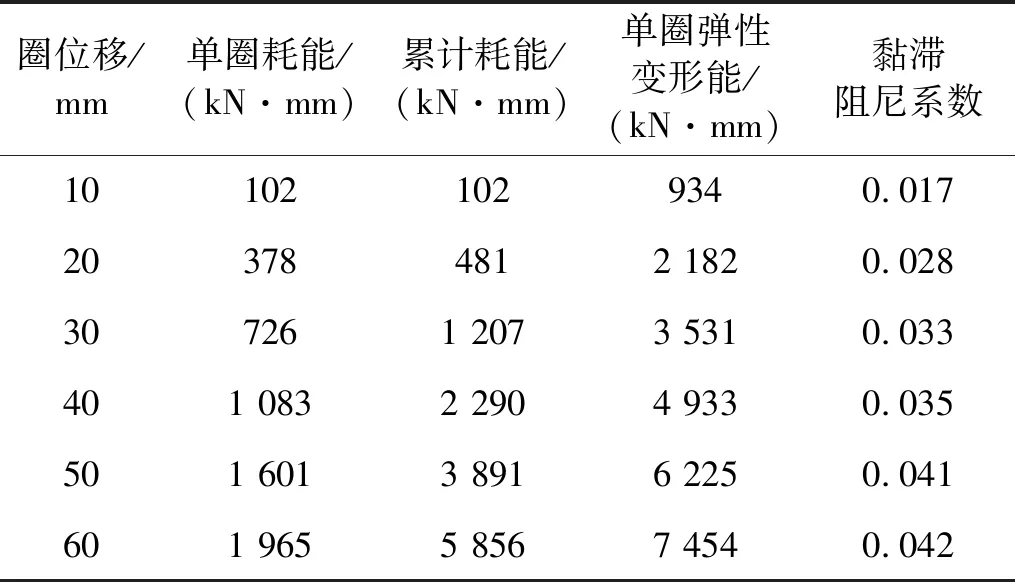

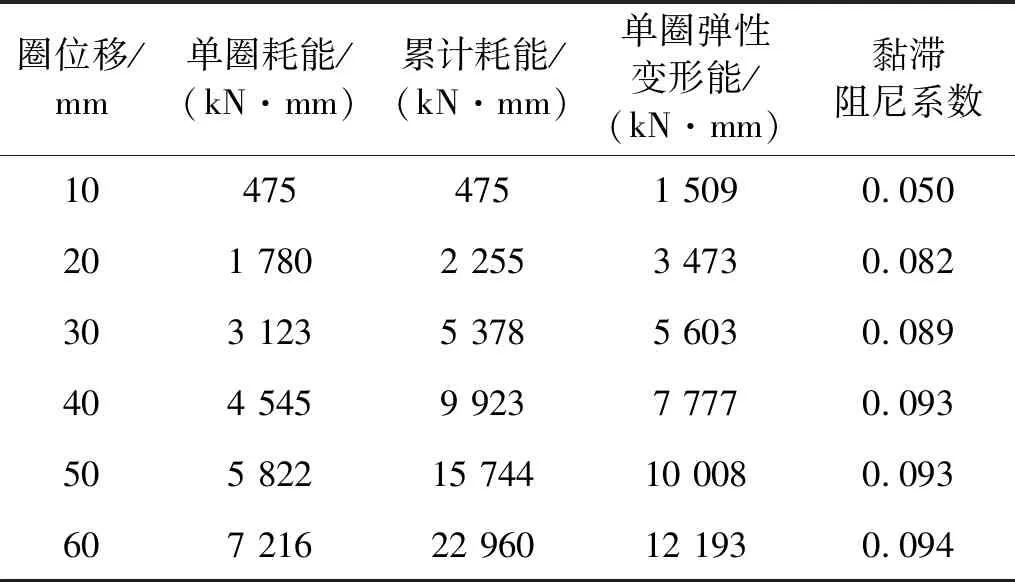

计算结果如表1和表2所示。可以看到,无论是RCW还是RCBW,随着圈位移的增加,单圈耗能逐步增加,单圈的弹性变形能也逐步增加。RCBW每圈的黏滞阻尼系数大约是RCW的两倍,附加了拼缝阻尼器后确实大大提升了结构的耗能能力。

表1 RCW耗能能力

表2 RCBW耗能能力

为进一步观察RCBW耗能能力提升的原因,计算了6个拼缝阻尼器的耗能总和,之后,用整体结构的耗能减去拼缝阻尼器的耗能总和,得到结构本身耗能,将计算结果绘制如图 14所示。在每一圈,拼缝阻尼器的耗能占总耗能的2/3左右,结构仅承担1/3,说明拼缝阻尼器能够承担整体结构绝大部分的耗能,在提升结构耗能能力的同时,尽可能减少结构本身的损伤,有利于减少震后修复的人力物力。

5 结 论

本文针对具有特殊刚体转动变形模式的自复位预制双肢剪力墙,全新地提出了一种可以适应预制结构接缝大变形的拼缝阻尼器。相比普通的阻尼器,该阻尼器针对这种结构有更强的适应性,并且可在不降低预制自复位结构自复位性能的同时大大提升其耗能能力。通过拟静力试验和数值分析得到以下结论:

(1)所提出的拼缝阻尼器拥有良好的耗能性能,若进一步加强耗能板的约束,可获得更好的耗能能力。

(2)通过Opensees的SelfCentering材料可以较好地模拟拼缝阻尼器的力学性能,便于模拟拼缝阻尼器对主体结构的影响。

(3)拼缝阻尼器能够大大增加预制双肢剪力墙的耗能能力,减少结构的损伤,同时不降低原结构的自复位性能,有利于实现结构在震后的快速修复。