基于离散元的冲击荷载下加筋道砟细观研究

陈成, 朱思凡, 张磊, 罗政, 刘堉泷, 杨益

(1.武汉理工大学 三亚科教创新园, 海南 三亚 572025;2.武汉理工大学 土木工程与建筑学院, 湖北 武汉 430070)

0 引言

在列车的运营过程中,当车轮通过钢轨磨耗等不平顺轨面时,车轮踏面将与钢轨顶面脱离,由于车辆转向架的一系列弹簧处于压缩状态,当车轮脱空时,压缩弹簧将轮对弹向轨面,造成轮轨冲击,引起道床劣化[1]。在引桥、道岔或其他轨道过渡段,由于轨道刚度差异引起不均匀沉降,因此轮轨对铁轨接触面会产生较大的向下冲击力[2]。为了保证列车运营安全,改善有砟道床的力学性能,工程中常在道砟层中铺设土工合成加筋材料进行加固[3]。

通过现场监测发现,当冲击荷载峰值达到355 kN时,会使道砟层发生大范围破碎及劣化[4]。Nimbalkar等[5]总结了列车冲击荷载对道砟退化的显著影响,提出使用橡胶垫能衰减动应力并提高道砟的整体性能。Indraratna等[6-7]通过落锤冲击试验研究了不同位置处的橡胶垫和土工格栅对道床的加固效果,指出土工格栅与USP的组合最为有效,可以最大程度减少道砟破碎。Koohmishi等[8-9]考虑了不同路基条件道砟在冲击荷载作用下的劣化情况,冲击荷载对道床上部区域的影响比下部更大。

作为主流的土工合成加筋材料,土工格栅和土工格室通过限制颗粒体的旋转和位移以及增大道砟颗粒间的摩擦角[10],能有效提高道床的刚度和承载力[11-12]。赵明华等[13]对土工格室作用机制进行了补充,认为一般地基条件下,土工格室的主要作用表现在对道砟颗粒提供侧向约束,但用于软土路基加固时,土工格室的网兜和应力扩散效应则会发挥更大的作用。Brown等[14]通过土工格栅加固道床的全尺寸模拟试验,研究了在循环荷载作用下影响沉降的关键参数。Indraratna等[15]通过三轴试验对比了3种土工加筋材料对道砟力学性质的影响,指出土工格栅和道砟颗粒间存在较强的咬合作用,相较其他土工材料能够更好地强化道床的力学性能。Chen等[16-17]对土工格栅的孔径和形状进行了更进一步的分析,建立了相应的柔性离散元模型,并指出三向土工格栅的性能优于双向土工格栅,且孔径大小比孔径形状和肋型的加固效果更加有效。苗晨曦等[18]对双向和三向土工格栅拉拔联动力学行为的分析发现,在相同耗能条件下,界面强度不仅与网孔有效面积有关,加筋效果的充分发挥还须考虑界面处法向应力与网孔形状间匹配关系。王炳龙等[19]分析了格室尺寸对道床动应力的影响规律,研究发现采用土工格室加固后道床动应力分布得到明显改善。陈成等[20]通过有限元方法建立土工格室加固道床模型,验证了土工格室加固道砟的侧向约束作用(侧向位移减少44%)、竖向应力分散作用和膜作用。

综上,加筋作用机制的研究多集中在路基加固方面,而土工格栅与土工格室加固道床的细观作用机制还需进一步对比分析。本文通过PFC3D软件建立离散元道床冲击荷载试验模型,通过记录道砟累积沉降、试样应力分布和加筋材料的应力、应变等参数,对比未加筋和加筋道砟在冲击荷载作用下的竖向累积沉降和侧向变形,从宏观、细观上研究不同冲击能量和不同材料加固工况下的道砟力学性能。

1 道砟冲击试验

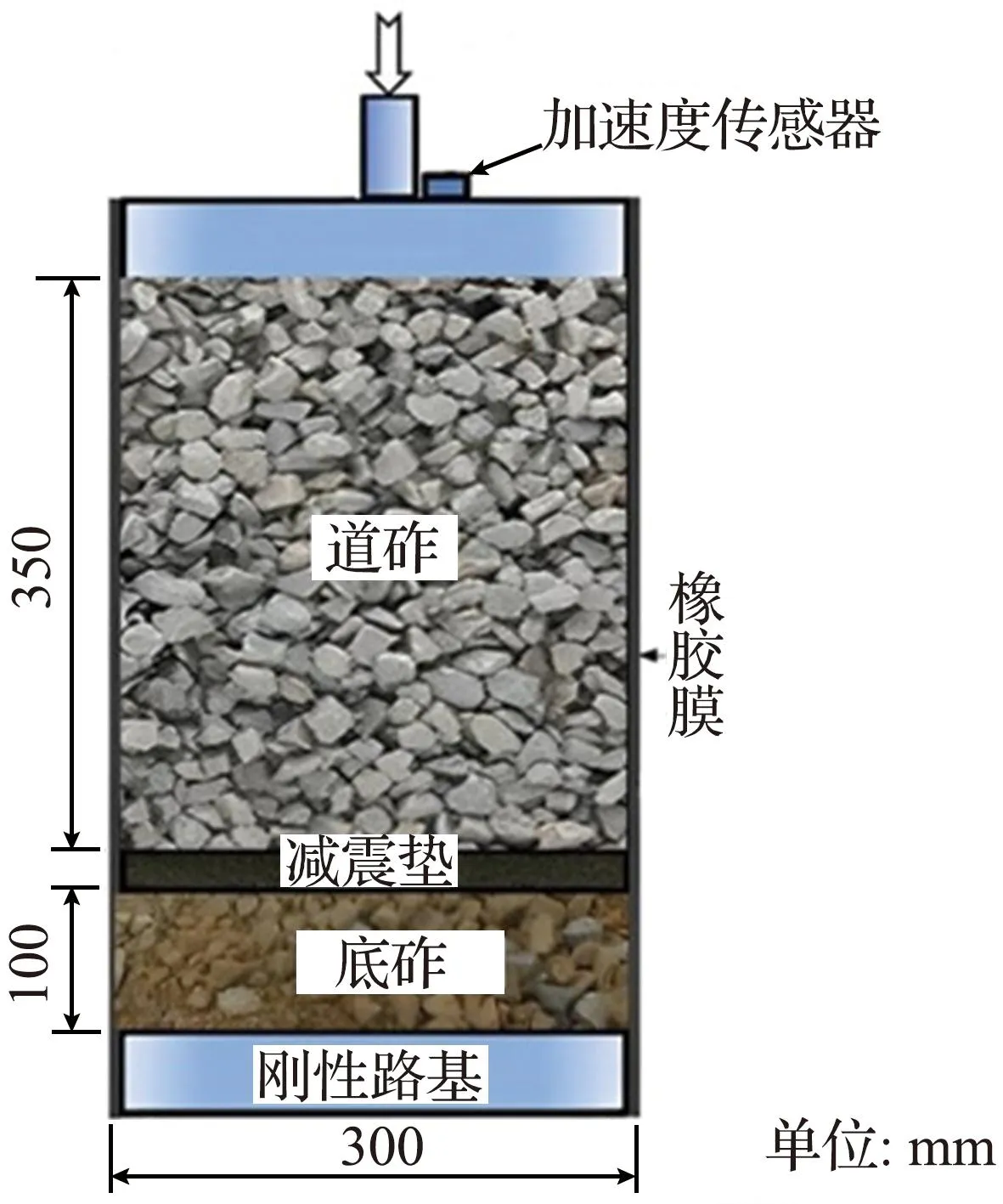

为了研究土工材料在不同冲击载荷条件下减少铁路道砟变形和劣化作用,参考作者合作单位澳大利亚卧龙岗大学的Nimbalkar等[11]的落锤式道砟冲击加载试验,其中道砟圆柱试样由厚度为100 mm的底砟层和厚度为350 mm的道砟层组成,底板与顶板分别用厚度为50 mm的圆盘代替刚性路基和混凝土轨枕。道砟在筛分后按照预设级配装填在直径为300 mm、高度为350 mm、厚度为7 mm的橡胶膜内,橡胶膜弹性模量为3.8 MPa。试验过程为,将质量为592 kg的落锤分别以150 mm、200 mm、250 mm高度依次对不同加筋的道砟试验冲击多次,测量道砟试样在不同冲击能量级和冲击次数下的垂直变形和水平变形,室内道砟冲击试验[11]如图1所示。

(a) 试验装置示意图

(b) 未加筋试验结果图1 室内道砟冲击试验装置与结果Fig.1 Ballast impact test apparatus and results

2 道砟冲击试验离散元模拟

2.1 模型的建立及参数

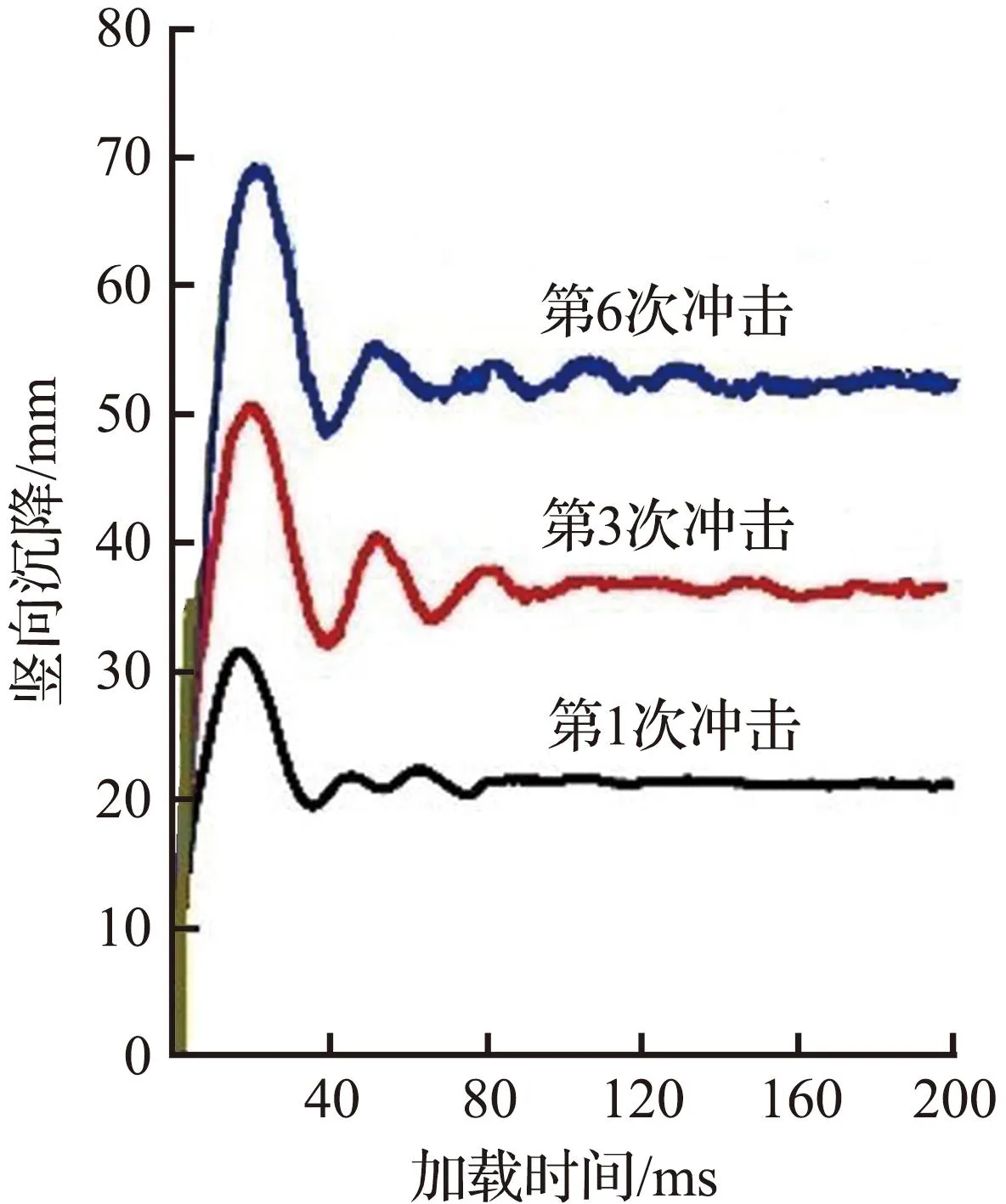

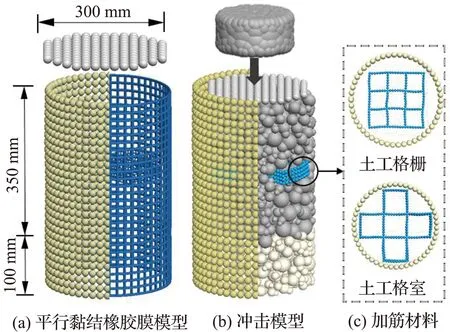

加筋道砟冲击试验离散元模型如图2所示。为了更好地对比验证,模型道砟级配、试样尺寸、落锤等参数与试验保持一致。Ferellec等[21]提出了道砟的精细化建模,可模拟道砟的真实几何外形以及颗粒间的咬合作用,但计算效率较低。考虑到土工格栅与土工格室离散元模型含大量的小粒径颗粒会降低计算效率,因此,本研究沿用前期研究[22]的简化形状道砟颗粒模型,既可模拟颗粒间的咬合,又显著提高计算效率。道砟刚性簇(clump)模型,含2个互相重叠的颗粒,其中大颗粒与小颗粒的半径之比为1.5。厚度为350 mm的特级道砟的级配与室内冲击试验[11]中保持一致,模拟选定道砟级配如图3所示。

图2 加筋道砟冲击试验离散元模型Fig.2 DEM model of impact load test on reinforced ballast

图3 模拟选定道砟级配Fig.3 Ballast gradingof simulation

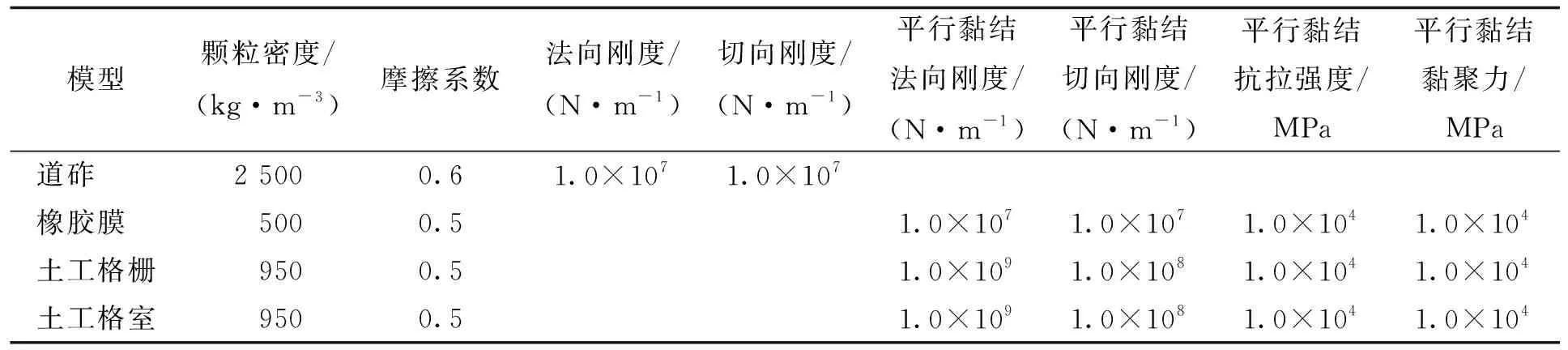

土工加筋材料选取双向土工格栅和土工格室。考虑圆柱道砟试样的尺寸,土工格栅采用9孔,孔径为65 mm;土工格室为5孔,孔尺寸为90 mm×90 mm×40 mm(长度×宽度×高度),如图2(c)所示。需要指出的是,2种加筋方案的有效加固水平区域面积分别为41.0 cm2、42.6 cm2,可近似为一致。冲击重锤模型为圆柱形刚性簇,通过赋予其指定密度使重锤的质量与文献[9]中试验一致,均为592 kg。为了模拟柔性边界,橡胶模采用平行黏结模型粘连1 300个规则排布的小球进行模拟,如图2(a)所示。通过测量膜变形与荷载的相应关系进行平行黏结的细观参数标定[18]。本模拟中道砟颗粒及重锤均采用线性接触模型。橡胶膜、土工格栅和土工格室选择平行黏结模型,该模型可描述颗粒间一定距离内有夹层材料或胶结材料的本构关系,能传递力和力矩。离散元模拟细观参数见表1。

表1 离散元模拟细观参数Tab.1 Parameters in the DEM simulation

2.2 加筋与未加筋的加载工况

为了研究不同加筋情况下道砟在冲击荷载下的变形规律,分别建立不加加筋材料、加入土工格栅和加入土工格室3种离散元模型,分别进行不同冲击能量的3组未加筋模拟,3组土工格栅加固以及3组土工格室的加载方案,冲击试验模拟工况见表2。Chen等[16]研究发现,土工格栅的最佳铺设深度为道砟层的中点深度处,因此,为了更好地对比2种筋材的加固效果,均选择200 mm的铺设深度。通过记录顶板竖向位移和橡皮膜侧向变形,比较不同工况下道砟竖向累积沉降、侧向变形等的宏观力学特性,以及道砟层的平均接触数、颗粒位移、应力分布等细观力学行为的影响,从细观上研究道砟层在不同冲击荷载下的变形规律及不同加筋材料的加固效果。

表2 冲击试验模拟工况Tab.2 Impact test simulation conditions

3 模拟结果分析

3.1 模型验证

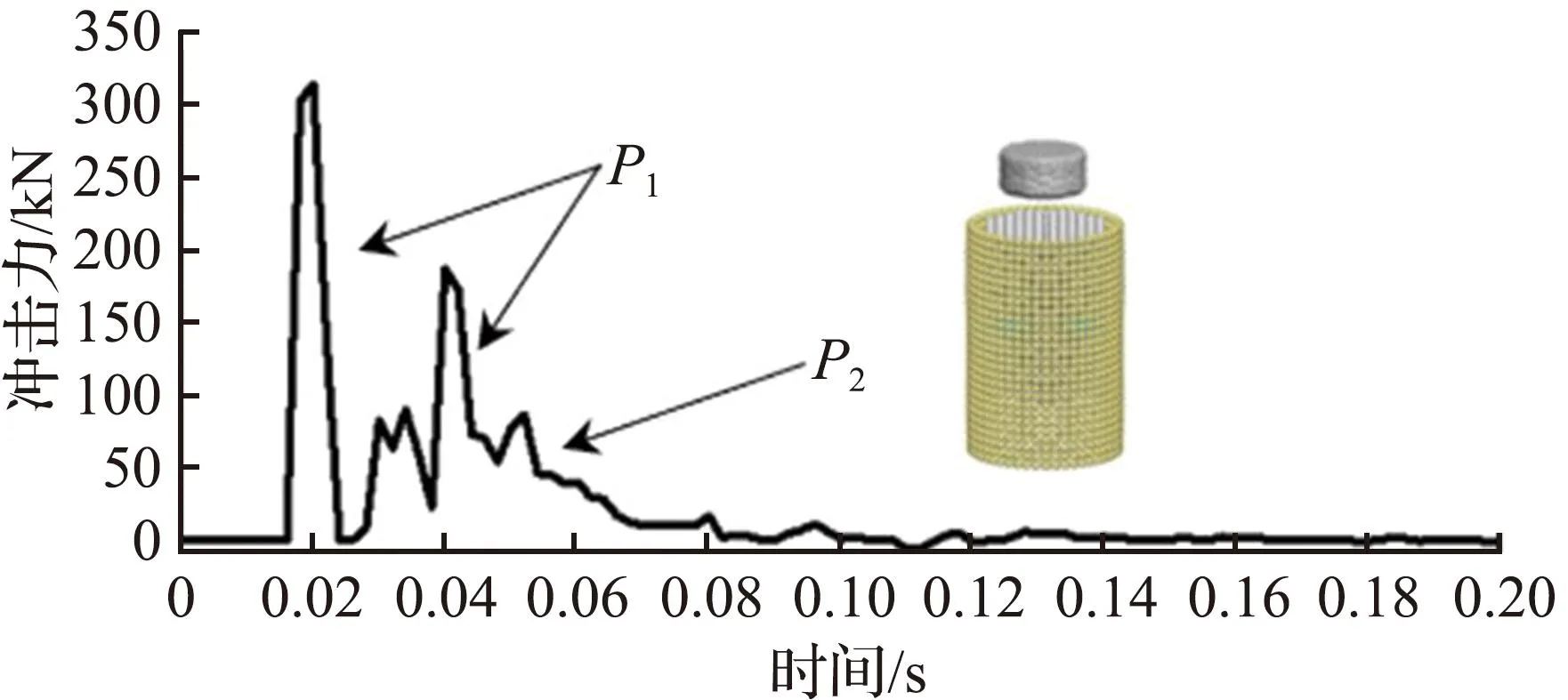

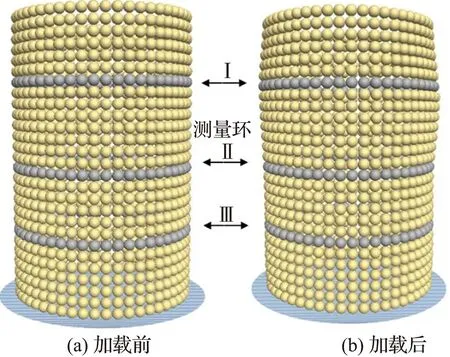

冲击荷载应力时程图如图4所示。图4中P1为冲击测试在轨枕产生的具有较高频率的瞬时尖锐峰值冲击力,P2为具有较小幅度和相对较小频率的渐变峰值冲击力。通过对比室内冲击试验和冲击模拟结果,模拟的冲击力时程与室内试验[9]较类似,在落锤与顶板刚接触时均出现荷载峰值(300~320 kN),然后逐渐衰减直至静止,验证了冲击荷载模拟加载方式的可行性。道砟试样加载前、后的变形结果如图5所示。图5(a)是室内试验中道砟在承受冲击荷载后所产生的垂直沉降和水平变形[11]。由图5(b)可以看出,在5次冲击后,道砟试样上1/3部分发生了明显的鼓胀,且道砟外橡胶模变形特性与室内试验接近。图5(c)、(d)分别是土工格室加筋模型加载前、后的橡皮膜与内部道砟试样,由图可见,试样顶部有明显的竖向沉降,试样内部土工格室发生明显的变形。

(a) 室内试验

(b) 数值模拟图4 冲击荷载应力时程图Fig.4 Stress time history of impact load

(a) 试验5次冲击后

(b) 离散元模拟橡胶膜变形

(c) 冲击之前道砟试样

(d) 5次冲击后道砟试样图5 道砟试样加载前、后的变形结果Fig.5 Ballast specimen deformation before and after load

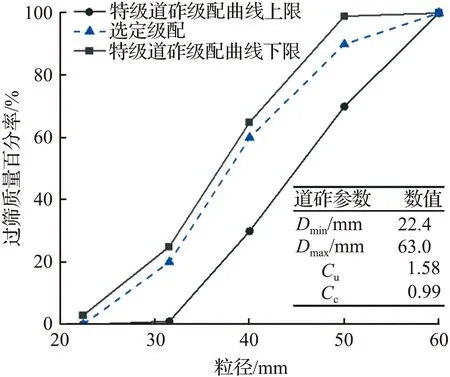

对比不同冲击高度下5次冲击后道砟竖向沉降模拟结果和试验结果[9],得到的未加筋试样竖向沉降对比如图6所示。由图6可见,竖向沉降模拟结果整体上与试验数据较为吻合,均呈现竖向沉降随着冲击高度的增加而增加的趋势。在冲击高度为150 mm时模拟沉降稍偏小,而在冲击高度分别为200 mm、250 mm时数值模拟结果稍偏大,可能是由道砟模型为不可破碎的刚性颗粒模型导致的。总体而言,本文建立的模型是可行,并将用于后续加筋工况的模拟,并与未加筋工况进行对比分析。

图6 未加筋试样竖向沉降数值模拟结果与室内试验结果对比Fig.6 Comparison of vertical settlement of unreinforced sample between simulations and experiments

3.2 道砟竖向沉降与侧向变形

对比加筋、未加筋工况下道砟竖向累积沉降量随着冲击次数的增长趋势,得到的不同工况下道砟竖向累积沉降如图7所示。由图7可以看出,在相同的加筋情况下,随着冲击高度的增加,道砟的沉降也随之增加,表明冲击能量越大,道砟所产生的沉降也就越大。另外,大部分的沉降集中在前2次冲击,之后每次冲击导致的沉降增量呈现逐次减小的趋势,表明道砟沉降主要发生在冲击前期,后期随着道砟逐渐挤密,试样的刚度和承载力逐渐增加,相同冲击能量情况下其沉降也随之减小。

图7 不同工况下道砟竖向累积沉降Fig.7 Vertical permanent settlement of ballast under different conditions

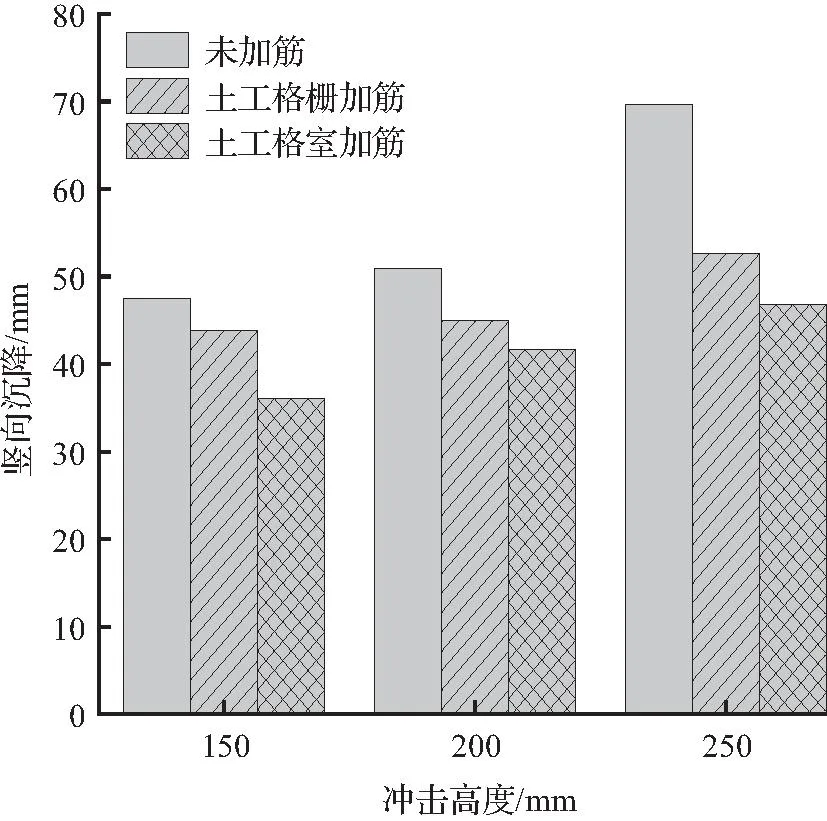

同时,由图7可见,在不同冲击高度下,每一次冲击过程中,未加筋道砟所产生的沉降量最大,土工格栅加筋道砟次之,土工格室加筋道砟沉降量最小。该结果表明,铺设土工格栅和土工格室能够有效减少道砟的最大沉降,使道床在冲击荷载作用下引起的累积沉降减小,从而减缓道床的劣化。不同工况下冲击加载5次后道砟沉降量对比如图8所示。由图8可知,在冲击高度为250 mm时,相较于未加筋道砟,土工格栅和土工格室加筋道砟的竖向累积沉降分别减少24.4%和33.5%,土工格室效果更好,且随着冲击能量越大,加固效果越明显。

图8 加载5次后道砟沉降量对比Fig.8 Comparison of ballast settlement after 5 times loading

为了测定加筋材料对道砟的侧向约束作用,在橡胶模竖向方向均匀选择3个测量环Ⅰ、Ⅱ、Ⅲ,得到的橡皮膜加载前、后变形结果如图9所示。在加载过程中,通过记录3个测量环中所有颗粒的平均径向位移,得到橡皮膜的侧向变形及道砟试样的径向应变。

图9 橡皮膜加载前、后变形结果Fig.9 Deformation of membrane before and after loading

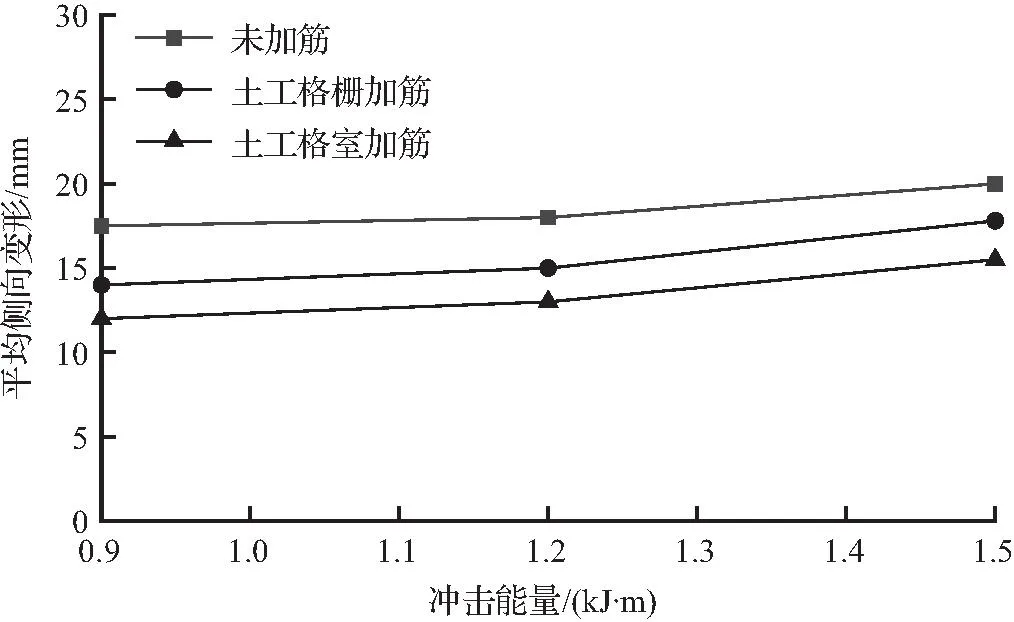

5次冲击加载后道砟试样的平均侧向变形如图10所示。由图10可见,随着冲击高度的增加,当冲击高度由150 mm增加至200 、250 mm时,冲击能量由0.9 kJ分别增加至1.2 、1.5 kJ,未加筋道砟的径向应变分别为18.1%和20.4%,土工格栅加筋道砟的径向应变分别为15.5%和17.8%,土工格室加筋道砟的径向应变分别为13.2%和15.5%。在冲击高度250 mm下,相较于未加筋道砟,土工格栅和土工格室加筋道砟的侧向变形分别减少12.7%和24.0%。由于加筋单元格内道砟水平运动受限,使得道砟颗粒间的咬合作用增加,在上部冲击荷载作用下,土工格栅、土工格室加固区域类似弹性垫层,能够将荷载分散到更大范围内的道砟,即加筋加固区的垫层效应,并且通过限制加固区的道砟颗粒的水平移动,减少竖向沉降。随着冲击能量的增加,土工格室在竖向方向的加固范围更大,因此约束效果更好。

图10 道砟试样的平均侧向变形Fig.10 Average lateral deformation of ballast specimen

3.3 加筋材料变形

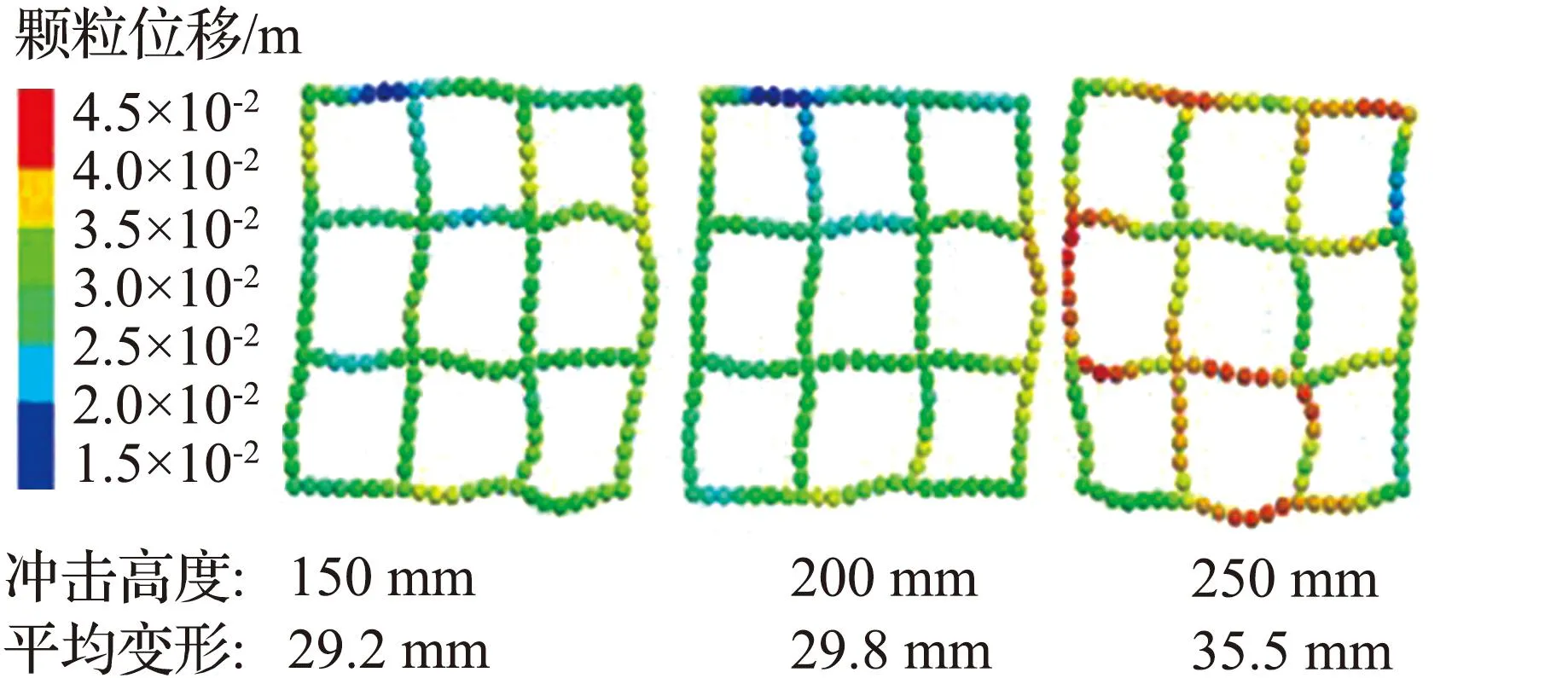

在不同冲击高度下可大变形的土工格栅与土工格室模型在5次冲击后加筋材料冲击后的变形如图11所示。由图11可见,由于加筋材料与道砟颗粒的联锁嵌合作用,因此冲击加载后颗粒运动和重新排列,引起格栅和格室各区域发生了不同程度的挤压变形。随着冲击高度和冲击能量的增加,道砟的竖向沉降越大,道砟内土工格栅与土工格室模型的位移越显著。统计土工加筋材料组成颗粒的平均位移可以看到,土工格栅和土工格室的变形均随着冲击能量增加逐渐增大。在冲击高度为150、200 mm时,土工格栅和土工格室的平均变形增加并不明显,分别为2.1%和9.8%,但当冲击高度达到250 mm时,土工格栅和土工格室变形明显增加,分别增大了19.1%和15.4%。对比图11(a)、(b),当冲击荷载相同时,土工格室的平均变形小于土工格栅的。

(a) 土工格栅

(b) 土工格室图11 加筋材料冲击后的变形Fig.11 Deformation of geosynthetics after impact load

4 细观力学结果分析

4.1 道砟颗粒应力链和接触对比分析

选取冲击高度均为200 mm的工况2、工况5和工况8,分别提取未加筋、土工格栅加筋和土工格室加筋的道砟试样在冲击前、后的内部接触应力链分布,对比分析冲击前、后道砟内部应力发展情况, 冲击前、后的内部接触应力链分布如图12所示。图12(a)、(b)、(c)分别为道砟试样仅在重力作用下达到平衡后的颗粒应力链分布,图12(d)、(e)、(f)分别为在200 mm冲击高度下第5次冲击后的道砟内部接触应力链分布,其中黑色线条粗细表示接触力大小,线条越粗表示应力越大,越密集表示接触越多。对比冲击前、后的应力链分布图可发现,在冲击前,未加筋道砟的应力链相对稀疏,而加筋后道砟的应力链相对来说更加密集,这表明未加筋道砟仅有橡皮膜提供较小的侧向约束,在受到冲击荷载后会迅速向水平和竖向移动,但埋设土工加筋材料限制了道砟颗粒的移动,增强试样的整体性。这是由于在道砟中加入的土工合成材料层发挥其加筋作用,即通过增强一定范围内道砟颗粒间接触起到了约束作用,将上部应力更均匀地向下传递,使更多的道砟颗粒参与分担荷载。

图12 冲击前、后的内部接触应力链分布Fig.12 Contact force chains in different samples

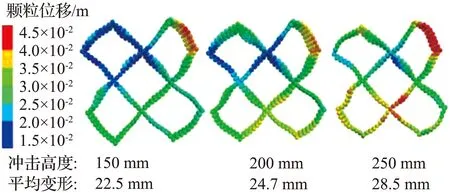

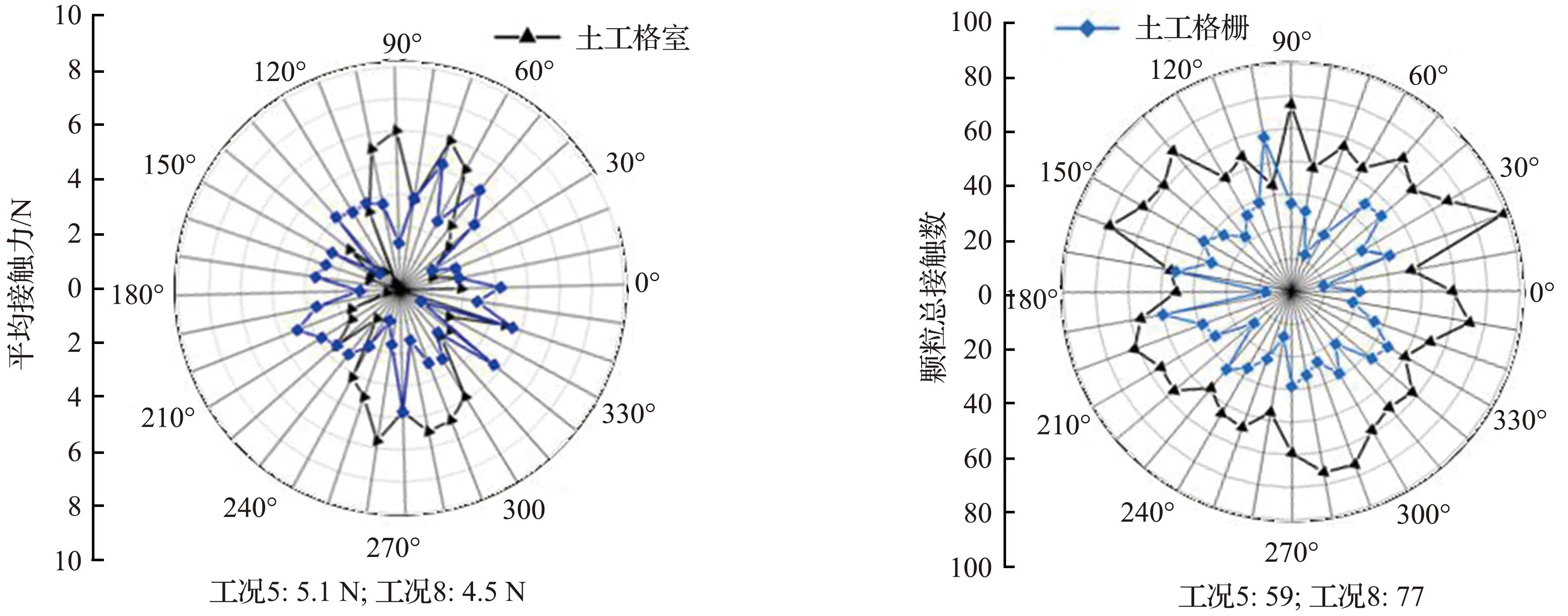

为了进一步量化不同工况下冲击加载前、后的颗粒接触情况,提取加筋道砟颗粒的接触力矢量,将其以10°为一个区间在XOZ方向投影绘制接触力玫瑰云图,如图13所示。由图13(a)可见:在未加筋工况下,加载后道砟颗粒平均接触力由3.1 N增加至5.4 N,且颗粒间竖向接触力明显增大,主要集中于60°~120°和240°~300°;同时由于水平方向的颗粒接触数增长了约2倍,因此水平方向平均接触力增长不明显。此外,每10°区间的平均颗粒总接触数目由38增加到54,表明道砟试样在冲击荷载作用下变得更为密实。图13(b)表明:相较于未加筋道砟,土工格栅与土工格室加筋道砟的各方向的颗粒接触数分别增加9.3%和42.6%,且分布更均匀;同时,加筋工况的平均接触力分别下降至5.1 N和4.5 N,土工格室加筋道砟的水平方向接触力降幅明显大于土工格栅,水平约束效果更强。通过对比分析3种工况可以看出,加筋材料通过将上部荷载传递扩散到道砟内更大的范围,从而增加道砟颗粒间的平均接触数,减少了道砟颗粒间的平均接触力与接触力峰值。

(a) 工况2冲击加载前、后对比

(b) 工况5、工况8冲击加载后对比图13 道砟试样接触力和颗粒接触玫瑰云图数目Fig.13 Rose diagram of contact force and number of ballast particles

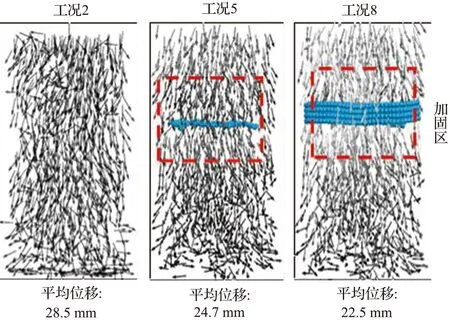

4.2 道砟颗粒位移

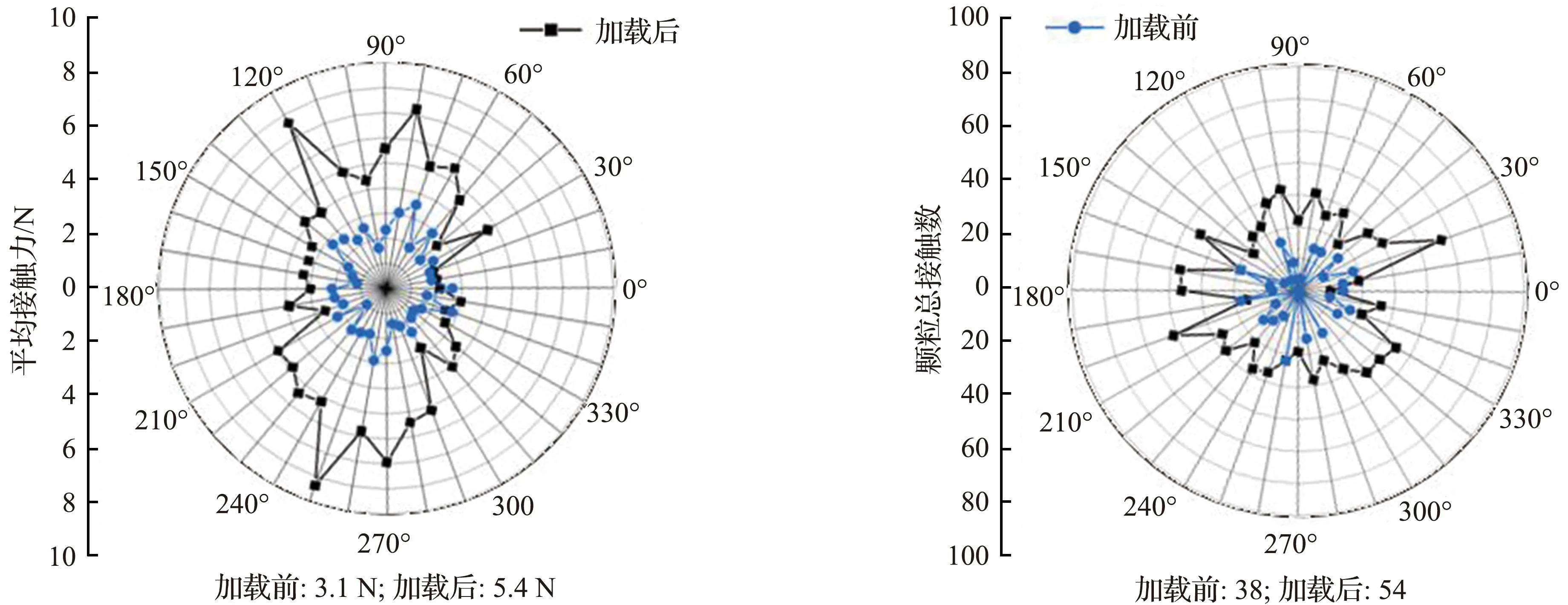

工况2、工况5、工况8中道砟受到冲击荷载后道砟颗粒位移对比如图14所示。由图14可见,未加筋道砟在受到冲击荷载时,由于橡皮膜提供侧向约束有限,颗粒的位移方向整体向下但方向较无序;对于加筋道砟,由于内部加筋材料的约束作用,筋材层上下约100 mm的加固区内颗粒位移减小且方向集中向下,从而减少道砟试样的侧向变形。提取道砟试样中颗粒位移,计算得出冲击荷载后颗粒平均位移,发现相较于未加筋道砟,土工格栅加筋道砟颗粒平均位移减少13.3%,而土工格室加筋道砟颗粒平均位移减少21.1%,加固效果更为显著。

图14 道砟颗粒位移对比图Fig.14 Comparison of ballast displacement

5 结论

本文研究了不同加筋道砟工况在冲击荷载下的竖向累积沉降和侧向变形,并从细观上对比分析了未加筋与加筋道砟的应力链、接触数目分布和颗粒位移的变化规律,得到以下结论:

① 在冲击高度为250 mm时,相较于未加筋道砟,土工格栅加筋时的竖向累积沉降和侧向变形分别减少24.4%和12.7%,土工格室加筋时的分别减少33.5%和24.0%。土工格室加固效果比土工格栅更好,且随着冲击能量越大,加固效果越明显。

② 细观分析表明,土工合成材料通过将上部荷载传递扩散到道砟内更大的范围,相较于未加筋道砟,土工格栅和土工格室加筋道砟的颗粒接触数分别增加9.3%和42.6%,平均接触力分别减少5.6%和16.7%,土工格室加筋道砟的水平方向接触力降幅明显大于土工格栅道砟的,水平约束效果更强。

③ 对比道砟颗粒平均位移,土工格栅和土工格室加筋工况相较于未加筋工况分别减少13.3%和21.1%,达到减小沉降的目的。