低铁损冷轧电工钢W470 冶炼轧制工艺研究

供稿|李维华

内容导读

研究了低铁损冷轧电工钢W470 冶炼轧制工艺,采用RH 精炼炉冶炼,控制硫和碳含量,采用连铸方式铸坯,钢坯加热轧制并退火,在退火后将热轧板进行酸洗,在室温条下进行冷轧。研究结果表明,通过合理控制原料比例,降低成本,RH 精炼炉进行带氧量控制,有效降低了钢的氧含量,有利于改进冷加工性,铁损可达到最佳值,制备的电工钢W470 的电机能耗小、噪音低,适用于各种变压器、电动机和发电机的铁芯。

硅钢片是一种含碳极低的硅铁软磁合金,一般硅质量分数为0.5%~4.5%,加入硅可提高铁的电阻率和最大磁导率,降低矫顽力、铁芯损耗(铁损)和磁时效,主要用来制作各种变压器、电动机和发电机的铁芯。无取向硅钢的合金硅质量分数为1.5%~3.0%,W470 是指无取向、铁损值0.47 W/kg,冷轧无取向硅钢片最主要的用途是用于发电机制造,故又称冷轧电机硅钢,经冷轧至成品厚度,供应产品规格多为0.35 mm 和0.5 mm 厚的钢带,冷轧无取向硅钢的饱和磁通密度(Bs)高于取向硅钢,与热轧硅钢相比,其厚度均匀,尺寸精度高,表面光滑平整,从而提高了填充系数和材料的磁性能[1-4]。随着节能降耗的要求,电工钢越来越追求低铁损,高磁感,许多生产单位多采用提高合金元素Mn 含量的方法,不同厂家的无取向电工钢,在做成小电机之后,能耗相差很大,有的价格相当昂贵[5-8]。

开展低铁损冷轧电工钢W470 冶炼轧制工艺研究,优化精炼、连铸、热轧、退火和冷轧工艺参数,开发一种高性能冷轧电工钢W470 制备的方法,具有一定的经济效益和社会效益。

研究概述

低铁损冷轧电工钢W470 冶炼轧制工艺研究基于长流程冶炼轧制生产工艺流程来开发,本文研究的生产工艺流程为:100 t 转炉冶炼→RH 精炼→连铸(保护浇铸+电磁搅拌)→工字型钢垫底封盖→热轧全连轧→退火→酸洗→冷轧,其中主要控制的关键工艺参数为:转炉钢水氧含量;RH 精炼炉控制的硫和碳含量、真空度、脱碳时间、精炼时间;连铸钢坯缓冷方式与温度及时间;热轧温度与变形量;退火温度及时间;冷轧变形量。研究以上工艺参数对低铁损冷轧电工钢W470 性能的影响,探索低铁损冷轧电工钢W470 的生产制备工艺,最终使冷轧电工钢W470 达到使用要求。

关键工艺研究

化学成分设计

根据各元素在冷轧电工钢中的作用以及参考冷轧电工钢W470 设计规范,冷轧电工钢W470 化学成分如表1 所示。

表1 冷轧电工钢W470 化学成分(质量分数) %

RH 精炼工艺研究

RH 精炼可以降低钢的氧含量,从而防止了C、P 的氧化。RH 精炼炉冶炼过程中控制硫和碳质量分数12×10-6以下,真空度在60 Pa 以下,转炉钢水为带氧钢,氧质量分数控制在5×10-4~7×10-4之间,脱碳时间大于20 min,冶炼时间大于40 min。试验具体控制工艺参数如表2 所示。

表2 RH 精炼工艺参数控制

钢坯缓冷工艺研究

采用连铸工艺铸坯,将铸坯在加热炉中升温,钢坯加热至1120~1200 ℃出炉,利用工字型钢垫底,将钢坯与工字型钢交错分布方式依次堆垛,最上面用工字型钢封盖,采用保温罩包裹保温8~20 h,保温后采用盐水冷或油冷。利用交错堆垛方式的缓冷工艺减缓钢坯的热应力和组织应力,试样具体控制工艺参数如表3 所示。

表3 缓冷工艺参数

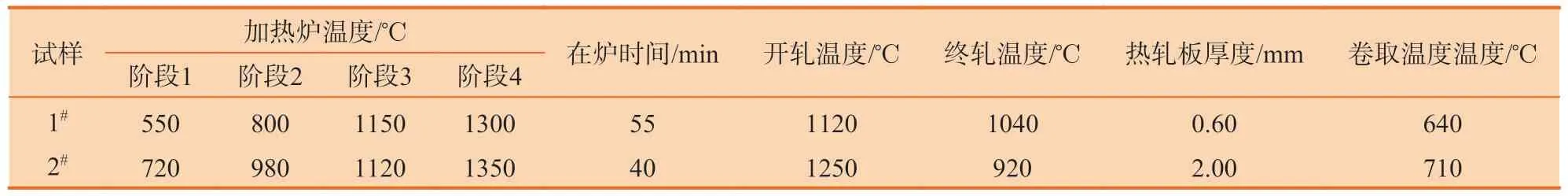

热轧工艺研究

钢坯在加热炉中温度控制在1300~1350 ℃,温度均匀后热轧,开轧温度1120~1250 ℃,热轧板厚度为0.6~2.0 mm,钢坯加热分为4 个阶段,钢坯在炉 时 间 控 制 在40~55 min, 终 轧 温 度 控 制在920~1040 ℃,取卷温度为640~710 ℃,试验具体控制工艺参数如表4 所示。

表4 轧制工艺参数

退火工艺研究

退火处理工艺的条件为:退火温度300~400 ℃,保温时间2~5 h,然后随炉冷却,得到退火后热轧板,热轧板退火时走带速度90~95 m/min,试验的具体控制工艺参数如表5 所示。

表5 退火工艺参数

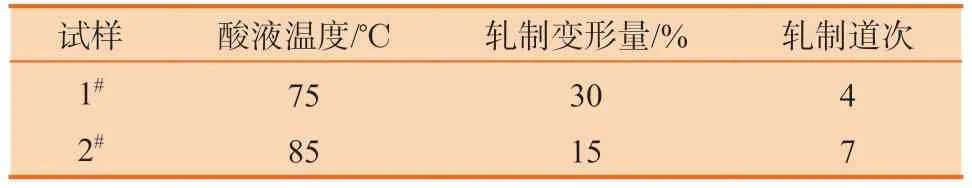

酸洗与冷轧工艺研究

在退火后将热轧板进行酸洗,酸洗的酸液温度为75~80 ℃,在室温条下进行冷轧,道次轧制变形量为15%~30%,冷轧过程为4 道次~7 道次轧制,得到厚度为0.1~1.5 mm 的冷轧电工钢W470 薄带,试验的具体控制工艺参数如表6 所示。

表6 酸洗与冷轧工艺参数控制

结果分析与讨论

对1#和2#试样获得的冷轧电工钢W470 和市场上普通电工钢W470(下称对比例)进行性能检测,获取检测结果如表7 所示,从表7 可以看出,两个试样的最大铁损、最小磁感、屈服强度、抗拉强度、延伸率、硬度均大幅优于对比例,最小弯曲次数小幅优于对比例,其中1#试样综合性能最高。

表7 冷轧电工钢W470 性能参数对比

结束语

通过成分设计,并对精炼、缓冷、热轧、退火和冷轧等工艺的参数控制,获得的试样的铁损硬度、抗拉强度、延伸率等性能均大幅优于普通电工钢,为高性能冷轧电工钢W470 的制备提供了一定的参考与借鉴。