金属冷轧层状复合工艺发展趋势

供稿|包仲南,徐泷,李代明,安俊博

内容导读

冷轧复合法生产金属层状复合板在我国已经进入快速发展阶段,但在产品性能、质量和经济性等相关的工艺技术方面还存在诸多难点,限制了产业的快速发展。本文在理论研究和生产实践的基础上,对冷轧复合生产工艺的发展进行了分析和展望,认为结合界面强化、异温轧制复合、异步轧制复合、协同形变热处理、复合自动厚度控制、自动板形控制、高速复合、全连续复合、宽幅复合、超薄覆层控制等工艺技术是冷轧层状复合的主要发展方向和趋势。

金属层状复合板是由两层或两层以上具有不同物理、化学和力学性能的金属或合金材料层状复合而成的一类新型金属复合材料,其兼具了不同金属组元材料的性能优点,或者成为新型的多功能材料,或者提升了材料的性能,或者通过普通金属对稀贵金属的功能替代从而有效节约贵金属材料,降低材料成本,因而具有广泛的应用前景。

从20 世纪50 年代起,以美日为代表,展开了冷轧复合的研究,提出了机械啮合理论、金属键理论、薄膜理论、位错理论、扩散理论、再结晶理论、三阶段理论等,并实现了产业化生产。我国以上海钢铁研究所为代表,较早从事了冷轧复合的研究和工艺实践,并成功生产了热敏双金属等众多金属层状复合板。

但总体而言,冷轧复合产业在我国还处于起步阶段,在产品的性能、质量和经济性相关的工艺技术方面还需要全面发展和提升。

冷轧复合工艺技术特点

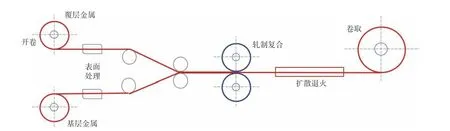

冷轧复合是通过冷轧的方式,对经过表面处理的两层或三层金属进行大变形轧制,再经过后续的扩散退火实现金属间的冶金结合,工艺流程如图1所示。相较于其他层状复合工艺,冷轧复合具有工艺流程短、生产效率高、能耗低、精度高、成材率高、表面质量好、生产成本低等诸多优点。

图1 金属层状冷轧复核流程图

冷轧复合是通过冷轧的方式,使待复合的金属元件界面之间实现了金属原子键合。要达到金属原子键合,首先需要金属结合界面足够新鲜和洁净。金属表面通常都有氧化膜,需要去除或者刺破这层氧化膜,两种金属原子之间才能金属键合;其次需要足够的能量,使得金属原子突破对方金属的界面和晶界“挤入”并“兑换”对方晶体点阵中金属原子[1]。

金属的新鲜度依靠金属表面的预处理实现,通常通过化学除膜或机械刷洗实现,还出现了电化学、激光处理等新的表面处理技术。

金属原子互相“挤兑”的能量,一方面来自于大的轧制压力使得金属原子能强行挤入对方晶体,另一方面来自于轧制变形产生的变形热使得金属原子具有足够的“跃迁”能量“兑换”对方晶体点阵中的原子,这个过程不仅需要足够的能量,通常还需要足够的时间,使金属原子从“弹性挤入”变成“塑性兑换”,从“你中有我”变成“你我同体”;同时还需要后续额外的温度,使得金属界面间“挤兑区”的晶体结构消除位错,重新排序,消除内应力,成为有序稳定的“结合区”,并使这种结合区由点块扩散为全界面,实现结合扩散。

鉴于上述的复合机理,复合冷轧工艺与传统单一金属的冷轧相比,具有4 个明显的特性:

1) 新鲜。金属间结合的界面要足够的新鲜,越新鲜,则金属越容易结合,结合效果越好。

2) 大变形。金属复合需要足够的力和温度,所以通常需要50%以上的一次变形量才能实现金属界面的冶金结合。

3) 低速。由于金属原子从“弹性挤入”到“塑性兑换”需要时间,再加上大变形需要大的轧制功耗,所以金属冷轧复合的速度很低,通常每分钟只有几米的轧制速度,但金属变形的速度很高。

4) 高温。高温是针对常规冷轧而言,低速轧制导致很难建立传统冷轧有效的润滑条件,从而增加了轧制时的摩擦热;冷轧复合需要金属表面新鲜洁净,也需要保持一定的复合温度,所以不能按照传统冷轧用冷却液体对复合板和轧辊进行冷却,这导致复合区金属和辊系的温度要明显高于传统冷轧,控制轧辊热疲劳、热凸度都将成为新的课题。

为实现冷轧复合的快速产业化,就需要针对冷轧复合的上述特点,结合冷轧产品所需要的功能、性能和经济性的需要,冷轧复合在未来要重点关注以下工艺发展方向和趋势。

产品性能改善的工艺技术方向

冷轧复合在产品性能方面,重点要持续提升界面的结合强度,同时要解决不同材料性能的协同形变热处理难题。

结合界面强化

冷轧复合界面结合强度的提升和强化,方向之一是改善结合界面处金属的表面状态,使界面金属具有足够的新鲜度、洁净度,以及合适的粗糙度和形貌织构,难点是金属表面新鲜度的保持。为此,“鲜化”金属表面后,如何“保鲜”避免二次氧化,成为重要工艺方向。

界面强化的方向之二是控制好结合层的金属结合方式,尽可能实现不同金属间的键合,而非化合,尤其是防止脆性化合物的生成。当复合类似铝这种双向金属时,界面的成分控制尤其重要,这就要求严格的一贯制工艺规程,避免或减少脆性化合态的结合组织[2]。

异步轧制复合

异步轧制时的轧制过程金属承受显著的摩擦剪切作用,加剧了材料的纵向流动,广泛应用于难变形金属,还可以制备超细晶金属材料,从而改善材料的力学性能。

异步轧制剧烈变形的特点适合于冷轧复合,有助于提升复合板的结合强度。当多层金属的变形抗力、延伸率差异过大时,冷轧复合容易出现变形不协调的问题,结合层容易产生残余剪向应力,破坏金属界面的结合。将异步轧制技术应用于层状轧制复合,可以克服不同金属形变不协调的问题,尤其是难变形金属的复合,有效减少界面层残余剪向应力。异步轧制复合工艺的关键是合适的轧辊异步速比[3]。

异温轧制复合

对部分难变形的金属,或者在常温下延展性不好金属的复合,可以通过适当的辅助初始温度,达到控制变形抗力,实现轧制复合的协同变形。

异温轧制复合还可以用于熔点差异很大的金属间复合,例如钢铝复合,将低熔点金属加热到接近熔融软态,让金属处于活跃状态,有助于金属间的结合。异温轧制复合要注意避免温度对金属表面的二次氧化[4]。

协同形变热处理

层状复合材料的难点在于不同金属的热处理工艺差异较大,例如铜和钢退火温度不同。如何协同不同金属的形变热处理工艺,寻找在变形、温度和时间等工艺变量之间的最佳组合,实现协同形变热处理,以达到最优均衡,是金属层状复合需要重点研究的方向[5-6]。

金属热处理中,还容易发生金属间的互相渗透扩散,改变或弱化材料性能。因此,需要控制好这类扩散,避免性能弱化。另外,除了常规的通过温度为主要手段的热处理调整材料性能外,还可以寻找其他的工艺技术来改善产品性能。

质量改善的技术方向

复合板要协同好多层金属的复合和加工,在产品实物质量方面也面临诸多需要解决的问题。

自动厚度控制

基于秒流量原理的单一金属冷轧自动厚度控制(AGC)依然可以作为厚度控制的基础,但冷轧复合中的厚度控制干扰量更多,控制目标更多,因而难度也更大。

复合金属要同时实现总厚度控制和分层厚度控制。在厚度控制中,大压下变形导致的宽展是不能忽视的因素;低速轧制改变了润滑条件,传统的润滑机理模型要重新建立,润滑方式、润滑介质都需要重新探寻;多层金属存在多个轧前张力,对每层金属的厚度都带来不同的影响;轧辊温度带来的热辊型同样对厚度产生显著影响,尤其在初始轧制阶段,为此有必要进行辊温的有效控制和补偿控制。层状复合金属厚度的在线测量技术和仪器还需要研究并解决,尤其是复合板分层厚度的在线测量[7]。

自动板形控制

层状复合板的板形控制涉及到3 层金属来料的板形叠加控制,对板形控制要求更复杂。对比传统的冷轧板形控制技术,由于冷轧复合高温的特点,需要特别注意温度对板形的影响与控制,包括轧辊热凸度的影响,温升导致的轧辊刚度变化,边部板温的影响等。

综合考虑上述因素,设计合适的初始辊型对板形控制至关重要。

产品经济性的技术方向

产业化必须追求经济性,为此需要持续探索提高经济性的工艺技术,实现金属层状复合板性能和成本的双重帕累托改进。

高速复合

复合速度显著影响冷轧复合的生产效率和产量,提高复合速度是提升生产效率,进而降低生产成本的重要因素。

复合速度主要由所需要的复合轧制力和复合时间决定。复合轧制力由金属间实现机械啮合所需要的压力和金属原子互相“挤兑”所需要的激活能组成。因此,金属结合表面“鲜化”处理和保持、初始温度辅助、合适的轧制润滑等都是降低轧制力、提升复合速度的重要方向。

全连续复合

冷轧复合包括表面处理、冷轧复合轧制、扩散退火等工序,通过工序的连续化,实现连复(轧)连退、无头轧制(复合)、一火成材,都可以降低冷轧复合的工序成本。

宽幅复合

宽幅冷轧复合有助于提高生产效率,降低复合工序成本,提高材料生产和应用成材率。宽幅冷轧复合对复合板所需要的轧制力、以及需要控制的变量和目标量都会增加,需要进行综合解决。

超薄覆层控制

轧制复合中,由于变形量大,结合界面金属产生了剧烈变形,当覆层厚度不足时,基层金属容易刺穿复层金属,产生漏覆。为此需要有效控制复合结合层,使结合层均匀,没有厚度突变,实现超薄覆层有效控制。

当可以稳定地实现超薄覆层控制,就可以“以复代镀”,用冷轧复合工艺代替传统镀层工艺生产各类金属镀层板,实现绿色制造。

结束语

冷轧层状复合需要在性能、质量和成本控制等方面进行工艺技术的持续突破和改进,才能实现产业化的快速发展。结合界面强化、异温轧制复合、异步轧制复合、协同形变热处理、自动厚度控制、自动板形控制、高速复合、全连续复合、宽幅复合、超薄覆层控制等是冷轧层状复合工艺的主要发展方向和趋势。