TA15 钛合金薄板组织与拉伸性能

供稿|杨铮,张明玉,赵小龙,王田,景亚婷

内容导读

使用2450 mm 轧机对TA15 钛合金进行薄复叠轧轧制加工,使用光学显微镜、扫描电子显微镜以及拉伸性能试验,对薄板进行微观组织和拉伸性能研究。结果表明:薄板的组织主要由α 晶粒组成,在各α 晶粒之间存在黑色的残余β 相,α 晶粒的形貌以等轴状与细长条状为主,存在一定的轧制加工形貌。薄板的轧制方向(TD)与薄板的横向(RD)方向的拉伸性能十分接近,断口微观形貌均由大量等轴状韧窝构成,具有明显的韧性断裂特征,除包含大量韧窝外,还包含少量的小平面,小平面十分光滑且圆润,同时发现一定数量的二次裂纹。

钛及钛合金具有耐腐蚀性好、耐低温、密度低、比强度高等十分众多的优异特性,使其在化工、低温发动机、海洋工程、航天航空等领域均有大量的应用[1-3]。TA15 钛合金(名义成分为Ti-6.5Al-2Zr-1Mo-1V)是一种十分典型近α 型合金,该合金具有优异的可加工性、良好的焊接性能以及热稳定性能、同时具备较好室温以及高温力学性能,在海洋工程、航天航空、发动机叶片等领域均有广泛的使用,因其应用领域越来越多,对其研究也十分多元化[4-5]。

目前,马庆等[6]研究了TA15 钛合金双道次热压缩变形软化行为及等轴α 相组织演变规律,结果表明:合金在双道次热压缩加工工程中,降低应变速率、提高变形温度都会减小变形时的流动应力,而在保温过程中,合金会产生静态软化效应,该效应受到应变速率、变形温度以及间隙保温时间等因素影响,此外,发现组织中的α 晶粒细化明显,静态软化效应越好,细化越明显。刘航等人[7]对TA15 钛合金双重热处理三态组织中的片层α 尺寸进行了研究,结果表明:获得三态组织的方法为合金经两相区加热后空冷,组织中片层α 的厚度随着热处理温度的升高而增加,但其长度减小。当加热温度在近β 区间时,随着保温时间的增加,片层α 长度随之增加。

虽然目前对TA15 钛合金的研究较多,但鉴于工程化应用,新型的生产工艺仍是重要的研究方向,本文研究薄覆叠轧工艺生产大规格TA15 钛合金薄板的组织与力学性能关系,为实际生产提供参考。

试验材料与方法

包覆叠轧工艺制备薄板通常由两部分构成,首先是将板材轧制到最终厚度的3~4 倍,期间需进行换向轧制,换向轧制能够使得板材横、纵向的组织与力学性能更加均匀。其次是将板材通过类似三明治的方式,将2~4 层板材叠放于双层钢套中,随后进行轧制,直至加工到成品板材尺寸。使用2450 mm 轧机对TA15 钛合金进行薄复叠轧轧制加工,将TA15 钛合金板坯轧制成厚度为2.5 mm 的薄板,随后对薄板进行850 ℃/2 h 退火热处理,制成成品薄板,使用ICP 测定薄板的具体化学成分为w(Al)=6.61%、w(V)=1.21%、w(Mo)=1.17%、w(Zr)=1.93%、w(O)=0.089%、w(Fe)=0.035%、Ti 余量。与传统TA15 钛合金锻件与板材相比,通过薄复叠轧工艺生产的TA15 钛合金薄板,其厚度更薄,退火均匀性更好,可使得TA15 钛合金的使用领域更加广泛,并增加该合金的工程应用价值。

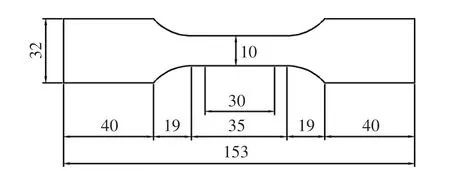

采用连续升温金相法,测试TA15 钛合金薄板的相转变温度为1010~1015 ℃,将TA15 钛合金薄板进行加工取样,分别测试该合金的微观组织与室温拉伸性能,随后观察拉伸试样的断口微观形貌。其中取样方向分别为薄板的轧制方向(RD)与薄板的横向方向(TD)。薄板的微观组织使用型号为ICX41M 的金相显微镜观察并拍照,使用型号为INSTRON 的万能电子试验机进行室温拉伸性能测试,拉伸断口微观形貌使用Quanta 型扫描电镜进行观察拍照,其中拉伸性能测试每组测量两个试样,最后取其平均值,拉伸性能测试项目为抗拉强度(Rm)、屈服强度(Rp0.2)、断后伸长率(A),室温拉伸加工试样如图1 所示。

图1 室温拉伸试样(单位:mm)

结果与讨论

金相组织

图2 为TA15 钛合金薄板的微观组织,由图2可知,经薄覆叠轧以及退火处理后,薄板的组织主要由α 晶粒组成,在各α 晶粒之间存在黑色的残余β 相,薄板的RD 与TD 方向微观组织接近,无明显差异,组织中α 晶粒的形貌以等轴状与细长条状为主,存在一定的轧制加工形貌。TA15 合金板坯在轧制过程中,板坯中的原始α 晶粒受到外应力作用发生变形,其中形变后的α 晶粒形貌主要受到变形程度、板坯成分以及变形温度等因素影响,板坯在轧制过程中,随着变形量的增加,组织中的原始α 晶粒会被压扁,进而发生破碎,并且沿着轧制的方向发生扭曲、拉长[8]。随着轧制不断进行,当变形程度达到一定程度后,薄板的组织中会有细长条状组织形成,这是由于在塑性变形过程中,板坯的基面以及柱面在滑移时,α 晶粒的取向并未改变,仅绕着c轴旋转,此时,锥面产生的滑移与基面和柱面不同,使得α 晶粒产生一定倾斜,倾斜会使α 晶粒产生旋转,进而形成长条状组织,在随后的退火处理中,组织中发生再结晶现象,最终形成等轴α 晶粒[9]。

图2 薄板微观组织:(a)TD;(b)RD

拉伸性能

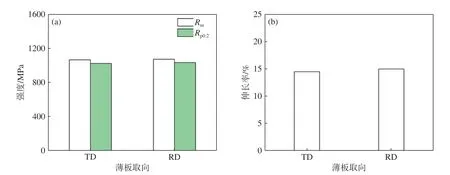

图3 为TA15 钛合金薄板的室温拉伸性能,由图3 可知,薄板TD 与RD 方向的抗拉强度(Rm)分别为1064 与1071 MPa,屈服强度(Rp0.2)分别为1022 与1033 MPa,而两个方向的断后伸长率(A)分别为14.5%与15%。经对比发现,薄板TD与RD 方向的拉伸性能十分接近,说明薄板组织十分均匀无明显的各向异性。

图3 薄板的室温拉伸性能:(a)抗拉强度与屈服强度;(b)伸长率

在强度方面,薄板具有较高的强度,这是因为板坯在轧制过程中,组织会产生巨大的变形,在点阵内部产生较大的畸变能,增加组织中的储存能,原始晶粒破碎过程中,在晶界位置会有再结晶产生,在退火过程中形成十分细小均匀的组织,室温拉伸时,位错在滑移,细小的晶粒形成较大的阻碍作用,同时细小的晶粒更加容易形成位错塞积,位错若要继续滑移,则需要更大的外应力,导致薄板具有较高的强度[10]。薄板在具有较高强度同时,其具有较高塑性,这是因为组织中的α 晶粒主要以等轴状为主,等轴α 相的协调性好,同时存在较多可开动滑移系,在拉伸过程中,滑移率先在具有较大位向因子的等轴α 相中进行开动,等轴α 相含量越多,拉伸时形成的变形会快速分散到等轴α 晶粒中,避免在极少数的晶粒中发生应力集中,而导致薄板发生断裂,故薄板具有较高的塑性[11]。

断口形貌

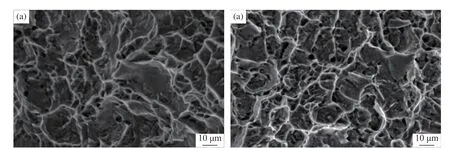

图4 为薄板的室温拉伸微观断口形貌,由图4可知,薄板TD 与RD 方向的断口微观形貌几乎一致,二者均由大量等轴状韧窝构成,在尺寸较大的韧窝中包含众多小韧窝,此断口形貌具有明显的韧性断裂特征,断口形貌中韧窝的数量与尺寸代表薄板塑性的高低,当韧窝数量多,尺寸大时,其塑性高,而韧窝数量少,且尺寸小,其塑性低。在图4的断口形貌中,除包含大量韧窝外,还包含少量的小平面,小平面十分光滑且圆润,同时发现一定数量的二次裂纹,二次裂纹与小平面的出现,表示薄板具有高塑性的同时,还具有较高的强度,这是因为组织中除具有大量等轴晶粒外,还有少量的长条状晶粒以及残余β 相,位错在受到阻碍的同时,还会导致位错的运动方向发生少量的偏移所致,这与薄板的实际拉伸性能一致。

图4 室温拉伸微观断口形貌:(a)TD;(b)RD

结束语

(1)薄板的组织主要由α 晶粒组成,在各α 晶粒之间存在残余β 相,α 晶粒的形貌以等轴状与细长条状为主,存在一定的轧制加工形貌。

(2)TD 与RD 方向的拉伸性能十分接近,说明薄板组织十分均匀无明显的各向异性。

(3)断口微观形貌均由大量等轴状韧窝构成,具有明显的韧性断裂特征,除包含大量韧窝外,还包含少量的小平面,小平面十分光滑且圆润,同时发现一定数量的二次裂纹。