回转式空气预热器漏风问题及其预防控制措施研究

袁龙杰

(国能(泉州)热电有限公司,泉州 362804)

回转式空气预热器(以下简称回转式空预器)作为常见的空气处理设备,广泛应用于各个领域,具备结构简单、能耗低等优良特性。但是,在实际应用过程中,该设备经常出现漏风现象,给生产带来安全隐患和经济损失。因此,深入研究回转式空预器的漏风问题,并提出相应的控制策略,具有显著价值。

1 回转式空预器的结构和工作原理

回转式空气预器作为工业生产中的气体传输装置,通过转子、进气口等结构的特定组合,实现高效、稳定的气流传输。转子通常由多叶片组成,由电机驱动旋转。进入进气口的气体经叶片加速旋转,在出气口处得到稳定、均匀的气流输出。在其工作过程中,气体进入进气口后在离心力作用下逐渐向外发散,形成强大离心力场[1]。当气流达到最大转速时,离心力能克服气流黏滞与惯性阻力,使气流在出气口处呈现稳定流态,实现气体的高效传输,如图1 所示。图1 中,∆pa、∆pg分别为空气侧和烟气侧的压降,pao、pgo分别为空气侧和烟气侧的出口压力,pai、pgi分别为空气侧和烟气侧的进口压力,∆pB为锅炉处的压降。

根据图1 的工作原理,可得到回转式空预器中传递热量的计算公式,即为

式中:Q为传递的热量,W;U为总传热系数,W·m-2·K-1;A为传热面积,m2;∆T为两侧流体之间的平均温差,K。

从应用层面来说,回转式空预器具有结构紧凑、传输效率高等特点,因此广泛应用于化工、制药等需要空气进行对流的领域。在实际应用中,需根据不同气体的传输要求,来优化空预器的结构参数,确保应用效果最佳。

2 回转式空预器漏风原因

2.1 叶片设计不合理

叶片形状与漏风问题有着直接关系。例如,叶片的不规则表面会导致气流在叶片表面产生剥离现象,从而造成气流泄漏。叶片几何形状设计需考虑气流流动特性,以确保气流顺利通过叶片并转化为所需的高压气流[2]。此外,若叶片角度设置不当会阻碍气流在进出口间有效转换,从而引发漏风问题。合理的叶片角度能够使气流得到充分加速与转向,从而最大限度改善空气增压效果,减少漏风的可能性。

2.2 制造不精确

在回转式空预器制造过程中涉及多个工艺环节,若制造不精确,会导致叶片间或叶片与机身之间存在缝隙,从而引发漏风问题。一方面,焊接不精确或焊接接头质量不达标会导致叶片与机身之间存在间隙,从而使气流在进出口间泄漏,降低空气增压效果。另一方面,铆接不严密或铆钉质量不合格会使叶片间或叶片与机身之间存在间隙,导致气流泄漏,加剧漏风问题[3]。此外,涂层存在缺陷会导致叶片表面不光滑,进而影响气流流动,增加漏风概率。

2.3 气流失速

气流失速问题指在回转式空预器中,气流通过叶片时形成涡流。如果气流速度超出正常范围,会导致叶片上产生涡流失速,从而影响回转式空预器的工作效率,并引发漏风问题。涡流失速产生的原因主要有2 个方面:一是当气流速度过慢时,涡流旋转速度过低,导致涡流无法吸附周围气体,从而使增压效率降低;二是当气流速度过快时,涡流旋转速度过高,导致气流与叶片表面之间出现分离现象,从而使涡流失速。这些现象均会导致气流在进出口间泄漏,进而降低回转式空预器的工作效率,引发漏风问题。

3 漏风问题预防控制措施及解决方案

3.1 漏风问题预防控制方法

3.1.1 优化叶片设计

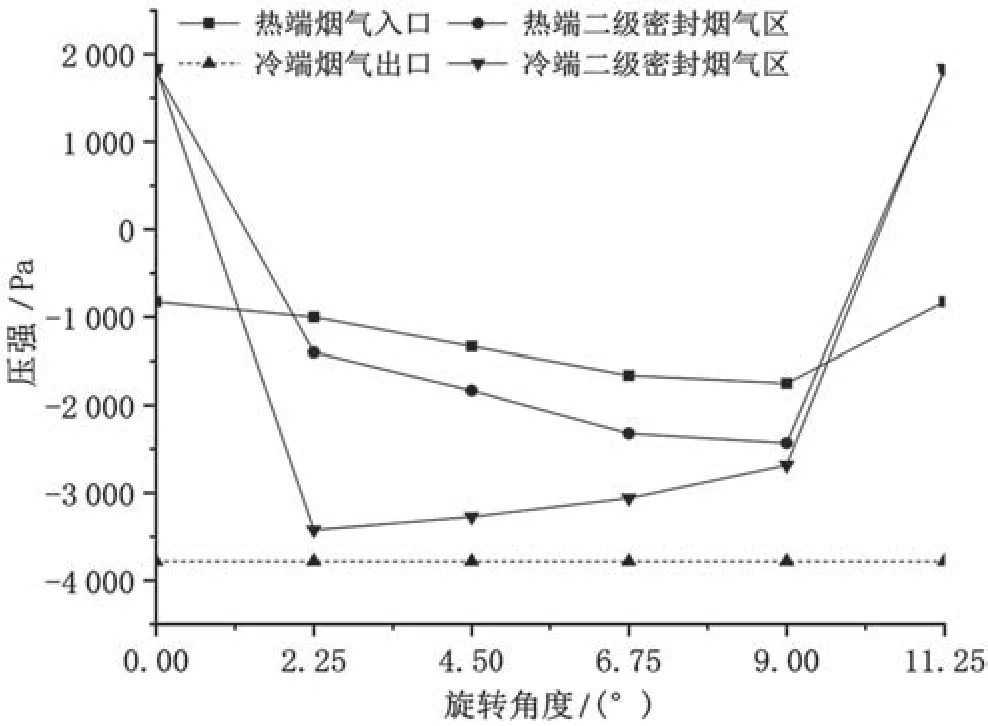

优化叶片设计是预防涡流失速的重要措施之一,通过优化叶片形状、数量等,可以有效降低漏风问题的发生概率,进而提高空预器的工作效率。首先,合理的叶片形状能够使气流流经叶片时产生较强的旋转效应,增强涡流吸附能力。通常情况下,叶片曲率应使气流顺利通过叶片[4],同时产生足够的旋转效应。其次,叶片表面应光滑,以减少气流与叶片间摩擦阻力。再次,叶片角度决定着气流通过叶片时的流向与速度。通过调整叶片角度,使气流在叶片上产生适当旋转,最大限度提高涡流吸附效果。叶片旋转角度与特定位置的压强如图2 所示。同时,叶片角度应考虑叶片间的相互作用,避免涡流互相干扰。最后,叶片数量会影响气流经叶片时的旋转速度与吸附能力。具体而言,叶片数量越多,涡流旋转速度越快,吸附效果也相应增强。但是,叶片数量过多可能会增加空气阻力,从而降低整体工作效率。因此,在设计中需综合考虑叶片数量与涡流效应之间的关系。

图2 叶片旋转角度与特定位置的压强演示图

3.1.2 提高制造精度

为预防漏风问题、提高工作效率,除优化叶片设计外,还需采用先进制造技术以提高制造精度。在回转式空预器的制造过程中,受到材料、工艺等多种因素的影响,极易出现制造误差。这些制造误差会直接导致涡流形成,影响空气吸附能力。针对上述情况,采用先进制造技术,如数控加工、激光切割等,实现叶片的高精度加工和装配,提高制造精度,从而最大限度消除漏风问题。采用高强度材料可以有效抵抗叶片疲劳损伤,同时需注意匹配材料热膨胀系数,避免其在高温环境下产生变形等问题。

3.1.3 安装密封件

在回转式空预器工作过程中,叶片与机身之间存在缝隙会产生漏风现象,导致能量损失与效率降低。为进一步提高回转式空预器工作效率,降低漏风问题发生率,还需在叶片间和叶片与机身之间安装密封件,以避免漏风问题[5]。密封件应具有良好的耐高温、耐腐蚀等性能,且能够适应不同的气流流速。在设计时,还需综合考虑叶片与机身间的间隙大小、形状等因素,以确保密封件与叶片机身紧密贴合。此外,需合理选择密封件的安装方法,在施工过程注意安装位置,以防止安装不当影响密封效果。

3.1.4 调整气流速度

为减少回转式空预器的漏风问题,通过调整进气道的长度与形状,使流速达到最佳状态,从而提高回转式空预器工作效率。较长的进气道可增加气流流经路径,延缓气流速度下降过程,从而提高涡流形成的概率。而较短的进气道则能使气流更快进入空预器,加快进气速度。因此,可根据实际应用需求来调整进气道长度,以控制气流进入回转式空预器时的速度,使其达到最佳状态。进气道形状也会对气流速度产生相应影响。例如,采用直径逐渐减小的锥形进气道能加速气流,而采用直径逐渐增加的锥形进气道能够减慢气流速度,增加气流压力。在设计时,需根据实际要求选择合适的进气道形状,来调整气流速度。进气道表面光滑能够减小气流阻力,加快气流速度,故而在制造与安装过程中,应确保进气道内部光洁平整,避免因表面不平整影响气流流动性能。

3.2 漏风问题解决方案

3.2.1 仿真模拟回转式空预器的工作过程

为了更好地了解回转式空预器漏风问题的产生规律,采用计算机模拟仿真技术仿真工作过程,模拟回转式空预器在不同工况下的气流流动情况。模拟过程可分为以下3 个步骤。首先,分析回转式空预器内部的气流场,建立合理的数学模型与流体力学方程,输入工况参数,进行具体数值模拟,对关键参数,如气流运动状态、压力分布等进行模拟计算,识别引起漏风现象发生的具体参数,进一步掌握漏风问题产生的原因。其次,在仿真模型中调整进气流量、叶片轮毂间隙等参数,评估其对漏风问题的影响程度。通过分析不同参数取值下的模拟结果,找到最佳参数组合并进行优化,进而降低漏风问题的发生概率。最后,对多样化工况下的气流特性进行仿真并对比分析仿真结果,全面掌握漏风问题的变化趋势,为进一步改进回转式空预器提供可靠依据。

3.2.2 在叶片表面涂覆特殊涂层

为降低空预器漏风问题的发生率,在叶片表面涂覆特殊涂层,以改善叶片的空气动力学性能。在回转式空预器叶片表面涂覆特殊涂层,可增加叶片表面的摩擦阻力,使气流在叶片表面的绕流速度降低,进而降低漏风的可能性[6]。同时,改变叶片表面的粗糙度,能使气流平滑流经叶片表面,抑制在气体作用下生成的涡流。特殊涂层应具备良好的耐用性,使叶片在长时间运行中保持性能稳定。此外,要注意涂层与叶片材料、制造工艺之间的兼容性,确保涂层不会对叶片的力学性能产生负面影响。

3.2.3 实时监测回转式空预器的工作状态

为提高回转式空预器综合性能和工作效率,可结合智能控制技术,对空预器进行自动化管理与实时调整。在空预器中安装集成传感器、监测设备等,能够实时获取关键参数与状态信息,将这些数据上传至智能控制系统进行分析,实现对空预器工作状态的实时监测。在此基础上,分析关键数据,及时识别异常情况,并根据异常情况做出预案。智能控制系统的预设算法,能够实时提供最佳控制策略,提前采取修复措施,维持空预器的正常运行。例如,根据气流速度与温度变化调整叶片的角动量,最大限度优化空气流动效果。此外,智能控制系统还能根据实时环境情况,自动调整空预器的运行策略,实现能耗优化。

4 结语

回转式空预器漏风问题是一个复杂且多方面的挑战,通过深入研究和采用有效的预防控制方法,可以最大限度减少该问题的影响,提高系统性能和能源利用效率。本研究将有助于工程师和研究人员更好地理解和应对空预器漏风问题,为空预器漏风的空气动力学研究和应用提供参考。未来的研究应继续关注漏风问题的机理和解决方案,以推动回转式空预器的进一步发展,同时减少资源浪费和环境影响。