基于STM32 单片机的工频空压机改造及其节能控制系统设计

蒋进宁

(东风柳州汽车有限公司,柳州 545000)

东风柳州汽车有限公司车架车间采用4 台美国寿力公司生产的110 kW 工频空气压缩机(以下简称工频空压机)进行集中供气。由于车间每天排产不同,需要人工开启1~3 台空压机,若人工控制不及时,会造成大量用气损耗,生产受到不同程度的影响[1]。同时,空压机为工频,不能调节气体输出量,在下半夜、交接班时等低用气量时段,造成大量气源浪费。因此,将空压站内的工频空压机改造成变频空压机,并开发定时、远程开关机功能,可以减少电能浪费,带来良好的经济效益。

1 用气损耗分析

车间每天主要有2 个班次,下半夜有极少部分工位需要开工。在生产过程中,工频空压机运行能源浪费主要表现在3 个方面。

1.1 生产各时段用气量不同

在班次交接班时段,设备开动率不高,用气需求量下降,易造成能源浪费。二班设备开动较少,用气量较少。三班设备开动率极低,但需要用气,仍需1 台空压机供气,浪费的能源至少占40%。

1.2 长时间延时关机

当用气量明显减少时,工作人员不能根据现场的用气需求,及时关闭部分空压机,多台机器延时运行1~2 h,能源浪费量极大。

1.3 空压机过压运行

工频空压机不能根据现场用气气压来设定合理的加卸载压差,其加卸载压差一般需设定为650~750 kPa,高于现场590 kPa 的气压需求,否则会出现空压机频繁进行加、卸载动作,造成部件损耗,缩短设备寿命[2]。经实际运行测得,空压机的输出气压每降低100 kPa 可节能约7%的电量。

2 改造方案选择

改造方案有2 种,一是可编程逻辑控制器(Programmable Logic Controller,PLC)控制方案,二是STM32 单片机控制方案。PLC 硬件成熟,模块化程度高,使用方便,但缺点明显,其编程方法为梯形图、结构化控制语言(Structured Control Language,SCL),与云服务器数据交互时存在明显劣势,编程烦琐。如果采用STM32 单片机控制方案,则需要自行设计硬件,要求设计人员要具备良好的硬件设计功底。该控制方案对硬件设计要求高,在大功率变频器运行的干扰下,系统必须具有优秀的抗干扰能力[3]。但是,单片机的最大优势在于采用C 语言编程,程序可读性极高,便于设备调试、云服务器数据对接与编程。根据经验和能力,文章采用STM32 单片机设计控制系统,独立开发控制系统硬件。

3 关键技术分析

3.1 信号干扰

变频器会对控制系统造成干扰。在工业生产中,变频器驱动大功率电机会产生谐波干扰信号,进而干扰周围设备。

变频器主要干扰其他设备的模数转换(Analog to Digital,AD)信号采集以及设备间的通信。一方面,干扰AD 信号采集。STM32 单片机内部的AD 转换器主要采集储气罐压强信号,在现场测试过程中,其受干扰非常严重。在未运行变频器的静态测试中,AD转换器采集的压强信号的精度约为0.5%;而运行变频器后,测试出的AD 信号飘移严重,漂移±40 kPa,精度约为6%,比例-积分-微分(Proportional Integral Derivative,PID)控制器无法正常工作。

另一方面,干扰单片机与空压机的数据通信。在测试过程中,未启动变频器时通信正常,一旦启动变频器,干扰信号就立即加载到通信线上,单片机与空压机无法正常通信,通信循环冗余校验码(Cyclic Redundancy Check,CRC)通过率低。这2 个信号干扰问题严重影响系统的稳定性,因此要对硬件电路进行迭代、优化,以解决这些问题。

3.2 各节点压强监控

为了实时监控整个系统管网各关键节点的压强,应合理选择设备通信方式。如果采用有线通信方式,则需要进行大规模布线,改造成本高;若采用无线RS-485 传输模块与主机进行通信,可能会受到现场设备的信号干扰。因此,在设计硬件电路时,采用合宙4G 通信模块进行数据通信,以提升数据通信的可靠性和稳定性[3]。

4 控制系统总体设计

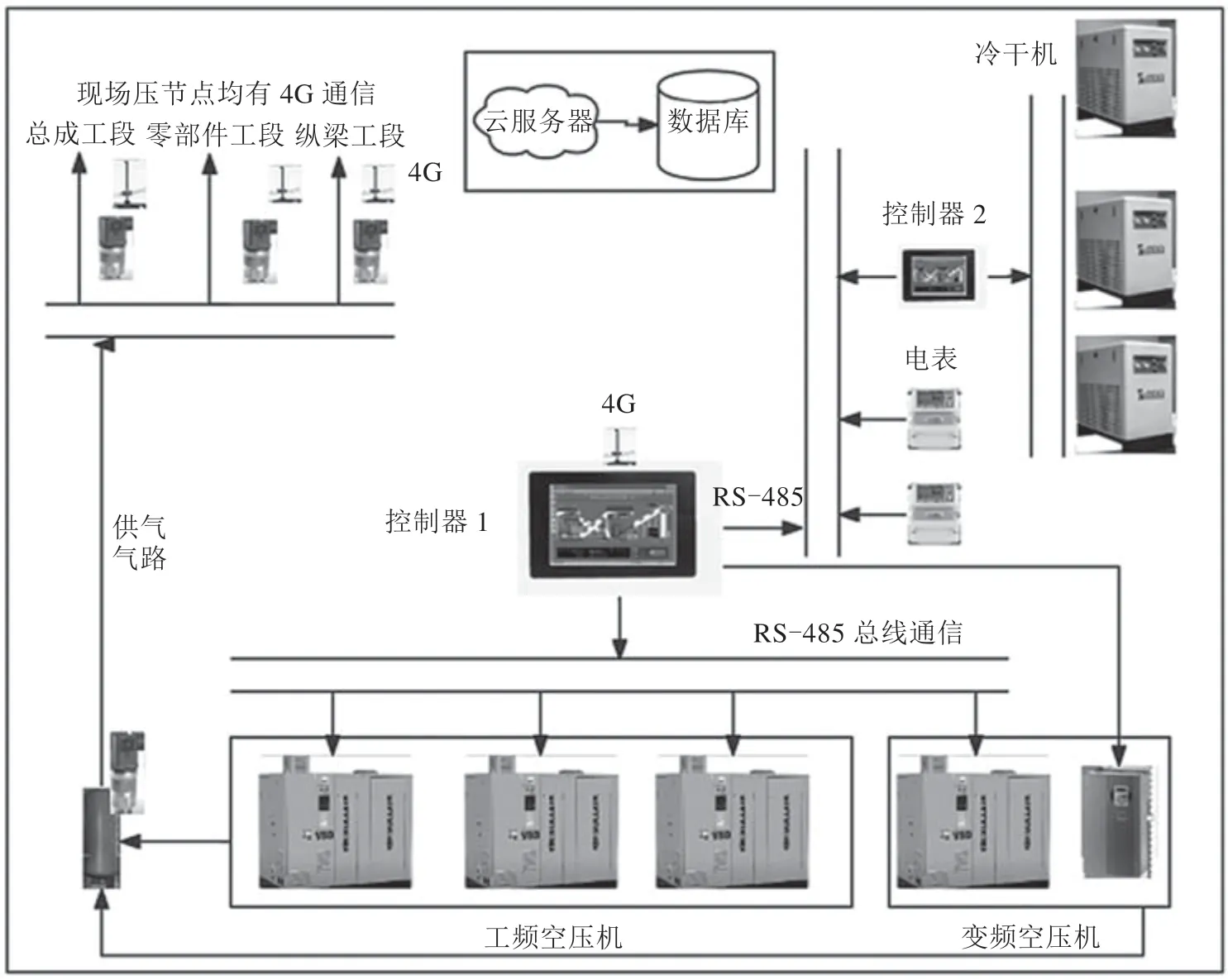

空压站整体控制系统如图1 所示,主控制器1 控制4 台空压机。为节省改造成本,用变频器对其中1 台工频空压机进行变频改造,用于调整空压站气体输出量,另外3 台不进行改造,仍为工频空压机,4 台设备形成联动控制。

图1 空压站整体控制系统

主控制器使用STM32F407 单片机进行设计和实现,具有输入/输出(Input/Output,I/O)、AD、数模转换(Digital to Analog,DA)、4G 远程通信、RS-485通信、触摸屏串行接口等功能,通过RS-485 总线控制4 个空压机,并进行数据交换。

在空压站房内,由1 台主控制器2 控制3 路管路电动阀、3 台冷干机、采集流量计数据,主控制器1与主控制器2 通过RS-485 总线实现Modbus 数据通信,数据由主控制器1 上传至云端。

通过DA 模拟量输出模块控制HLP-SK190 变频器的运行频率,从而控制电机的转速,达到调节输出气量的目的。同时,在控制器与变频器之间增加必要的硬件互锁,如变频器使能、故障、运行等信号,以保证系统安全。

节点压强的采集采用由STM32103C8T6 芯片设计而成的控制板,以合宙Air724 作为4G 通信模块,由于节点压强无干扰信号,用单片机自身的AD 模拟量功能。通过4G 模块发布节点数据,使用消息队列遥测传输(Message Queuing Telemetry Transport,MQTT)协议将数据上传至华为云服务器。主控制器可通过订阅的方式获得各节点压强。华为云服务器具有数据存储、数据分发等功能。

5 主控制器硬件电路设计

经过多版本硬件电路的设计、应用、测试及迭代,最终设计出稳定的硬件电路。下面对各关键部分的硬件电路设计进行分析。

5.1 单片机系统

根据设计要求、芯片性能及外设接口,留有充分的控制余量,选用意法半导体公司生产的STM32F407VET6单片机。单片机复位系统采用MAX809 复位芯片进行复位,保证复位功能的有效性和稳定性。在测试过程中发现,若只采用阻容元件设计复位电路,则在变频器强烈的谐波信号干扰下,单片机偶尔复位不成功,无法运行[4]。因此,除了硬件复位电路,必须在程序中增加看门狗程序,防止单片机在极端条件下出现程序跑飞的情况,确保系统故障时能够有效复位。

5.2 通信模块

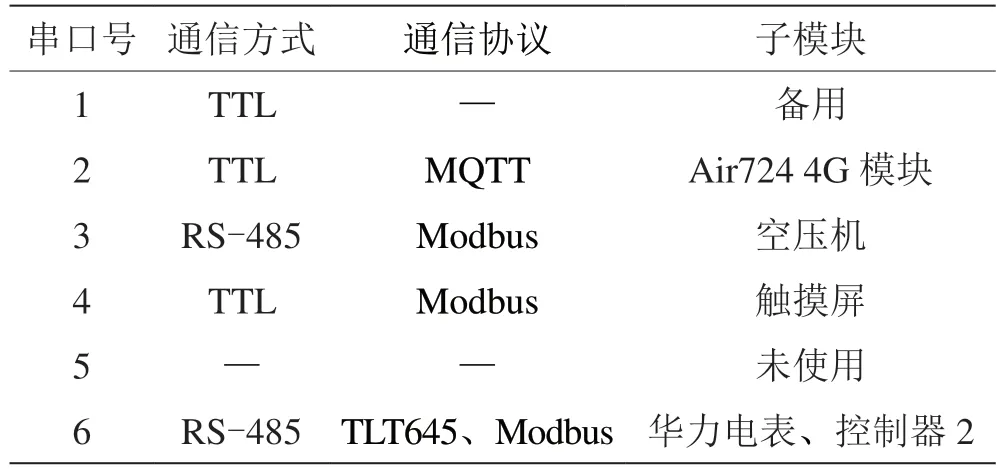

系统使用5 路串行通信接口,具体分配及功能如表1 所示。为提升系统稳定性,使用隔离RS-485 通信芯片,选用亚德诺半导体公司生产的单电源隔离型数据收发器ADM2587。单片机与2 个电能表之间采用RS-485 进行通信,通信协议采用DLT645-2007 协议,实现电能表与数据采集设备之间的数据交换。主控制器2 与主控制器1 共用电能表的485 总线,通信协议为Modbus;主控制器与空压机使用Modbus 协议进行通信。

表1 串口分配及功能表

4G 模块选用合宙Air724 通信模块,因模块支持Luat 二次开发,极大地方便互联网应用与编程。各控制器通过Air724 4G 模块进行数据订阅与发布。

5.3 AD、DA 模拟量模块设计

选用ADS1256 芯片设计4 路AD 检测,选用亚德诺半导体公司生产的集成式隔离数据收发器ADM2587。ADS1256 是一款16 位高精度、低噪声的模数转换器,经过实测,其检测精度达到0.003%,完全满足精度要求[5]。

DA 输出选用TP2262 高精度运算放大器,第一级为电压跟随器,第二级将电压放大3.3 倍,最大输出电压设置为10 V。输出端采用瞬态电压抑制(Transient Voltage Suppressor,TVS)管,以限制输出电压,保护外部设备。

6 关键软件控制逻辑设计

6.1 整体软件流程

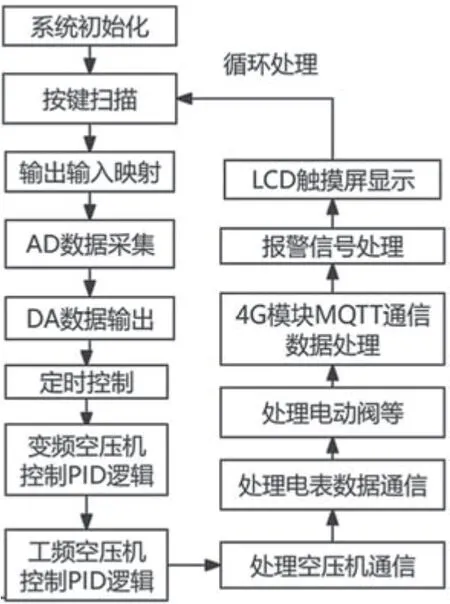

软件流程如图2 所示。系统采集到外部启动信号或单片机内部定时控制启动信号后,启动空压机。

图2 软件控制流程

通过控制器采集储气罐压强及远程节点压强数据并进行计算,执行PID 运算,将运算结果(电压幅值)输出至变频器模拟量输入端,调节变频器频率输出,改变电动机转速,达到调节气体输出量的作用。同时,根据PID 计算结果,通过Modbus 通信协议,控制工频空压机的启动、停止、加载、卸载。本系统具有5 组定时控制功能,通过按周定时控制,在规定的时间内自动启动、关闭空压机,减少人工开关机操作。4G 模块连接至云服务器,通信采用MQTT 通信方式,使各控制器可以向云服务器订阅、发布相关数据。上位机软件通过云服务器,可以监控、控制空压站内的设备动作。主控制器处理整个空压站的信号,将数据显示在触摸屏上,并发布相关数据至MQTT 服务器。通过触摸屏,可设定相关参数及控制设备动作。

6.2 PID 控制逻辑

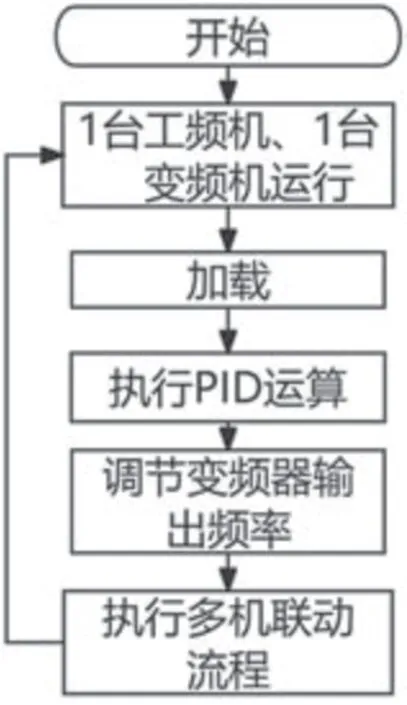

图3 为空压机PID 控制流程图,空压机启动后进入PID 运算并执行输出,以储气罐的压强作为PID 的过程量,以各末端节点压强作为PID 的过程参考量(以不同节点的压强进行比例分配),采用增量PID 控制模型执行PID 计算。

图3 PID 控制流程

在“执行多机联动流程”过程中,若2 台空压机运行10 min 后,气压仍未达到目标值,就需要再启动1 台工频空压机。空压机不能长时间卸载,必须间接性加、卸载。当压强长期超过目标值40 kPa,卸载5 min 后,若实际压强仍超过目标值,就需要关闭1 台工频机;若实际压强降至目标值以下,则必须重新加载空压机,防止空压机因卸载时间过长导致的压缩机润滑不足,影响空压机部件的寿命。

7 节能效果分析

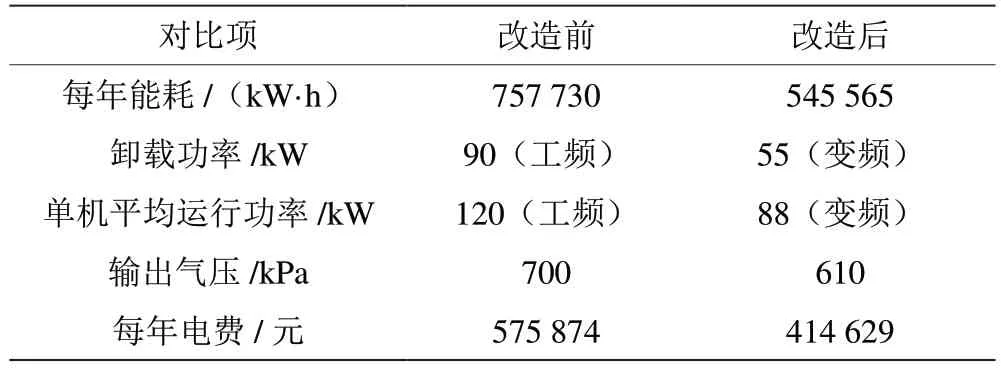

目前,空压站节能变频改造已完成。变频改造前后的对比如表2 所示。通过实测发现,改造后的空压站能节省28%的电量,节能效果明显。改造时采购了控制系统硬件、1 台110 kW 海利普SK-190 变频器及相关辅助配件,费用约10 万元,1 年内可回本。同时,改造后的空压站能实现压缩空气恒压供气,减少压缩空气压强波动,降低空压机最高运行压强,延长设备密封件等部件的使用寿命。

表2 变频改造前后对比表

8 结语

通过对比改造前后的数据可以得出,改造后的空压站节能效果非常明显,改造费用低,同时主控制器性能稳定、扩展性强、可以作为标准空压机节能控制器,形成产品。市面上存在大量工频空压机,绝大部分设备都带有RS-485 通信接口。通过修改通信程序,节能控制系统可适配不同品牌、不同功率的工频空压机。工频空压机的变频改造,会节省大量电能,极具推广应用价值。