基于红外热成像技术的动车组关键部位表面伤痕检测方法

胡光锋

(兰州交通大学,兰州 730070)

动车组是现代火车的一种类型,由带动力的列车与不带动力的列车组成,在牵引力、加速度等方面具有优势,是未来客运列车的主流。动车组关键部位包括动力系统、悬挂系统、制动系统、转向架、车体、控制系统和车轮等[1]。在动车运行过程中,容易受到摩擦力与接触应力的影响,出现断齿、划伤等伤痕问题,影响动车组的安全运行。针对动车表面伤痕问题,研究人员设计了多种检测方法。其中,基于3D 点云的动车组关键部位表面伤痕检测方法,与基于改进YOLOv4 算法的动车组关键部位表面伤痕检测方法的应用较为广泛。

基于3D 点云的动车组关键部位表面伤痕检测方法主要利用3D 点云技术,在2D 图像上增加深度信息,反映表面的伤痕特征[2]。同时,采用点云处理、点云配准等技术深度检测动车组部件表面信息,从而提高表面伤痕检测的准确性。基于改进YOLOv4 算法的动车组关键部位表面伤痕检测方法,主要利用K-means算法对关键部件表面伤痕特征进行聚类分析,并利用改进YOLOv4 算法调整先验框参数,提高聚类特征与伤痕特征的匹配度,从而提高表面伤痕整体检测的准确性[3]。这两种方法均能够完成伤痕检测任务,但是微小伤痕检测误差相对较大,急需进行优化。因此,文章结合红外热成像技术的优势,设计了动车组关键部位表面伤痕的检测方法。

1 动车组关键部位表面伤痕红外热成像检测方法设计

1.1 提取动车组关键部位表面伤痕特征

动车组关键部位表面伤痕特征提取是伤痕检测的重要依据,在红外成像的图像中获取伤痕长度、宽度和面积等特征[4]。表面伤痕会导致材料局部异常,温度分布变化较为明显,从而提取出温度特征和骨架特征。同时,伤痕面积区域也存在异常,区域特征较为明显[5]。因此,提取动车组关键部位表面伤痕的形状、温度分布、骨架、区域等特征,并根据实际红外成像数据确定伤痕类型。对从红外成像提取出来的图像进行滤波处理,公式为

式中:Fp(x,y)为图像(x,y)的滤波处理结果;p(i,j)为红外图像的伤痕位置;f(x+i,y+i)为图像(x,y)向(i,j)平移的值。

对于伤痕i,骨架表示为

式中:S(i)为伤痕i的骨架;Sk(i)为第k个关键部位的伤痕骨架。对于红外图像而言,形状、温度分布、区域特征较为明显,骨架特征从S(i)中获取,为动车组部件表面伤痕边界检测提供数据保障。

1.2 基于红外热成像技术检测动车组部件表面伤痕边界

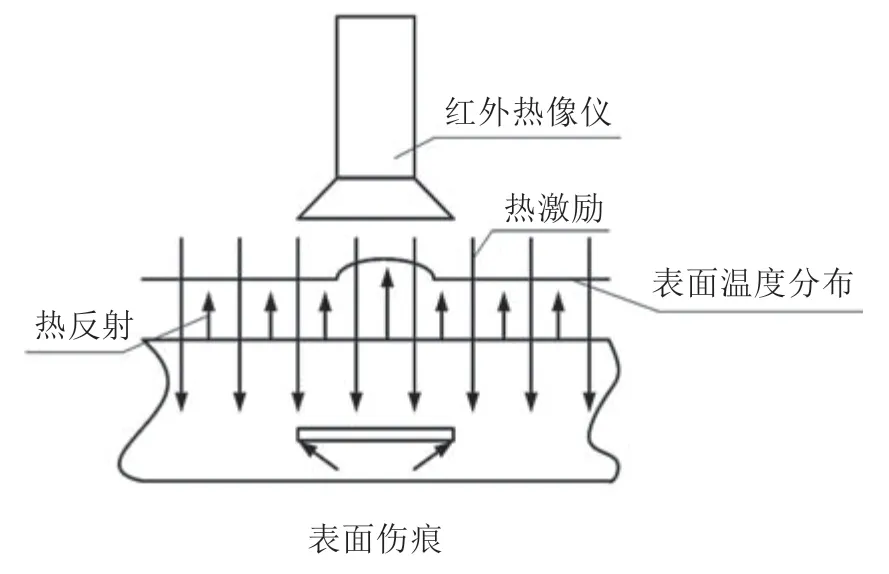

红外热成像技术通过红外辐射,将肉眼不可见的物体转换为肉眼可见的红外图像[6]。使用红外线扫描动车组部件,伤痕位置的能量密度分布与非伤痕位置的能量密度分布不同,能够避免伤痕检测失误的问题[7]。通过使用红外热像仪扫描动车组部件,可以获取表面伤痕的温度分布图像。从红外图像中确定边界范围,确保伤痕检测的准确性。红外热成像表面伤痕检测原理,如图1 所示。

图1 红外热成像表面伤痕检测原理

图1 中,红外热像仪工作波段为2~5 μm。将外热源与红外检测设备放在动车组关键部位的同一侧,当被检测部位无表面伤痕时,热反射均匀分布[8]。当被检测部位有表面伤痕时,热反射出现图1 中高低起伏的现象,起伏位置就是伤痕位置。入射波段电信号的辐射功率表示为

式中:Pλ为入射波段的辐射功率;Eλ为入射波段的辐射强度;Ar为热像仪光学透镜面积。将滤波处理的图像作为检测对象,令大气发射率与被检测部位的吸收率相等[9],则伤痕边界表示为

式中:Vz为伤痕左侧边界;Vy为伤痕右侧边界;K为红外热像仪测量的辐射温度;τ为大气发射率;ε为被检测部位的吸收率;α为普朗克参数。根据左侧与右侧的边界数据,测量出表面伤痕的长度,能够保证表面伤痕检测的准确性。

2 实验分析

为了验证设计方法是否满足动车组关键部位表面伤痕的检测需求,进行了相关实验分析,最终的实验结果以文献[1]基于3D 点云的动车组关键部位表面伤痕检测的方法(以下简称文献[1]方法)、文献[2]基于改进YOLOv4 算法的动车组关键部位表面伤痕检测方法(以下简称文献[2]方法)以及本文设计的基于红外热成像技术的动车组关键部位表面伤痕检测方法(以下简称本文方法)进行对比的形式呈现。

2.1 实验过程

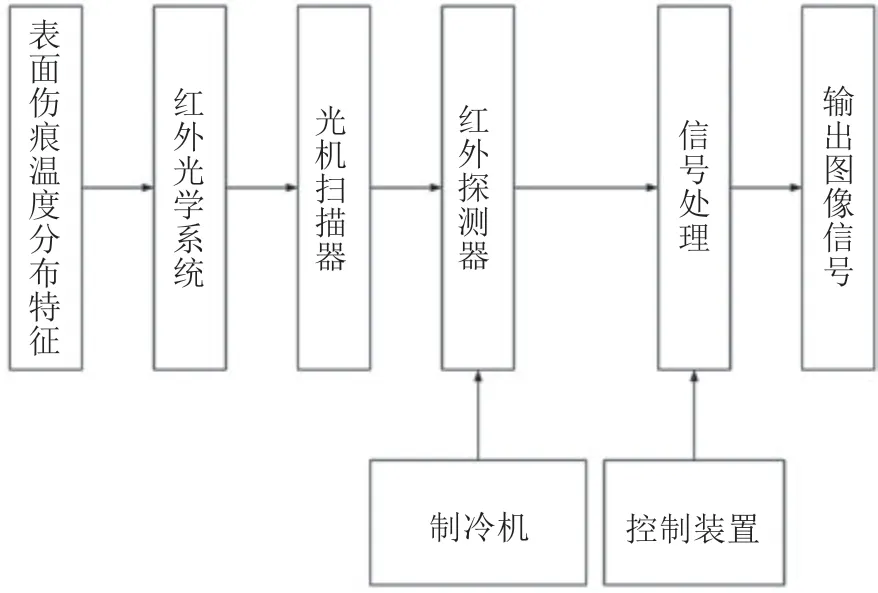

本次实验在实验室内搭建了动车组关键部位表面伤痕检测平台,确保实验数据真实有效。利用红外扫描仪扫描动车组关键部位表面,得到表面图像。在上位机上处理图像噪声,过滤掉不属于伤痕的噪点。利用Canny 算子检测表面伤痕的边缘,定位准确的伤痕位置。表面伤痕检测流程如图2 所示。

图2 表面伤痕检测流程

红外热成像技术输出的图像信号为处理后的信号,图像中伤痕较为明显。从多个角度扫描动车组关键部位的表面伤痕,并重复进行扫描图像、图像处理的步骤,得到4 个角度的伤痕图像。将4 个角度标记为∠1、∠2、∠3、∠4,并测量各个角度图像伤痕的长度,与实际长度进行对比,分析检测方法伤痕检测的准确性。

2.2 实验结果

在上述实验条件下引入图像熵指标,将图像熵设定在0.7~1.0。图像熵越大,动车组关键部位表面伤痕图像信息越复杂,对检测结果的影响越大。图像熵对检测结果影响越小,伤痕检测效果越佳。在其他条件均已知的情况下,对比文献[1]方法、文献[2]方法以及本文方法的伤痕长度,实验结果如表1 所示。由表1 可知,本次实验找到动车组关键部位的3 处伤痕,伤痕的实际长度各不相同,每组伤痕检测4 次,确保实验数据的有效性。图像扫描角度不同,得到的表面伤痕长度也不同,只有4 个角度的伤痕检测长度与实际长度一致,才能确保表面伤痕检测的准确性。

表1 实验结果

在其他条件均一致的情况下,使用文献[1]方法后,表面伤痕长度检测值与实际值之间存在±5 mm以内的误差,并且图像熵越大,表面伤痕检测误差越大,影响动车组关键部位表面伤痕检测效果。使用文献[2]方法后,表面伤痕长度检测值与实际值之间存在±0.4 mm 以内的误差,并且受图像熵的影响较小。由此可见,该方法的检测性能优于文献[1]方法,但是检测误差仍然较大,急需进一步优化。使用本文方法后,表面伤痕长度检测值与实际值之间存在±0.01 mm左右的误差,并且在∠2 呈现了无误差的检测,在其余角度检测的过程中,第3 次、第4 次检测结果也与实际值保持高度一致。由此可见,本文设计的方法能够准确检测出动车组关键部位表面伤痕的长度,符合研究目的。

3 结语

近年来,红外热成像技术作为先进的无损检测方法,在动车组检修维护方面应用广泛。动车组关键部位表面伤痕不仅影响动车的美观性,还会危害动车的行驶安全。车轮表面伤痕容易加剧车轮磨损程度,影响动车行驶的稳定性。因此,利用红外热成像技术设计了动车组关键部位表面伤痕的检测方法,从伤痕特征提取、伤痕边界检测两个方面快速找出动车部件的表面伤痕。通过红外热成像技术区分伤痕位置与正常位置的温度,从而确定异常温差区域,真正意义上实现了动车部件伤痕准确检测的目标,为动车的安全运行提供保障。