数控铣削加工中刀具路径规划的优化策略

何江

(仪陇县高级技工学校,南充 637600)

数控铣削加工作为现代制造业中不可或缺的重要环节,一直备受瞩目。它不仅直接影响产品质量,还在提高生产效率和降低成本方面扮演着关键角色。在复杂而精密的加工过程中,刀具路径规划被认为是影响加工效率和加工精度的关键因素。但是,当前在数控铣削加工过程中,存在刀具路径设计不合理和加工参数设置不当等问题,导致加工效率低下和加工精度不高等情况时有发生。通过优化刀具路径规划,可以有效提高加工效率,确保产品高精度加工,从而在现代制造业中获得更大的竞争优势。

1 刀具路径规划现状与面临的挑战

1.1 刀具路径规划现状

在数控铣削中,刀具路径规划至关重要。现代工业利用计算机辅助设计(Computer Aided Design,CAD)和计算机辅助制造(Computer Aided Manufacturing,CAM)软件自动生成刀具路径,可提高加工精度和表面质量。对于进给速率,现代CAM 系统能够处理范围广泛的参数。这些系统考虑了刀具的选择和半径补偿,以避免加工过程中的干涉和碰撞,其中刀具半径补偿通常在0.01~5.00 mm。随着计算能力的增强,遗传算法、神经网络和机器学习等技术用于规划刀具路径。遗传算法的应用可显著缩短加工时间,神经网络则通过大量神经元模拟优化,提高加工精度和表面质量。这些技术的应用提高了加工效率和精度,加工时间可以减少20%~30%,表面粗糙度得到显著改善。

1.2 刀具路径规划面临的挑战

刀具路径规划面临着一些挑战。首先,计算复杂性是一个突出问题。处理复杂零件的加工可能需要计算和优化成千上万个数据点和路径组合,导致规划时间较长,需要高性能计算资源和专业的CAD/CAM 软件支持[1]。其次,传统的路径优化方法通常侧重于获得最短路径或最短加工时间,但是忽视了加工过程中的动态变化,如高速铣削中的刀具和工件动态的相互作用,可能导致加工误差和刀具磨损。此外,实际加工环境中的机床性能限制、刀具磨损和材料不均匀性也可能影响优化结果。最后,不同材料和加工条件对刀具路径也有显著影响,需要特定的路径设计和参数调整。这些挑战需要在刀具路径规划中考虑和解决,以确保高效、精准进行数控铣削加工。

2 优化算法的原理与应用

2.1 遗传算法

遗传算法是通过模拟生物进化的过程,即选择、交叉和变异来优化问题的解决方案。在刀具路径规划的应用中,可以有效优化刀具的移动序列和路径形状,从而缩短加工时间并提高表面质量。例如,在使用遗传算法进行刀具路径规划时,可以设置特定的参数来优化进给速度和旋转速度,将进给速度从原来的0.1 mm·r-1提高到0.5 mm·r-1,同时将转速从5 000 r·min-1提升至10 000 r·min-1。通过优化调整,不仅可以缩短加工时间,还能改善加工过程中的切削效率和表面质量。此外,遗传算法还能够有效减少加工路径中的重复和空行程,从而提高整体加工效率。例如,在优化一个复杂零件的路径时,遗传算法可能将空行程从原先的20%减少到10%,同时保持或提高加工精度。这样的优化不仅减少了机床的非生产时间,也降低了能耗和刀具磨损,进而延长了刀具和机床的使用寿命。

2.2 神经网络

神经网络通过模仿人脑处理方式,学习并模拟复杂的数据关系,在刀具路径规划中实现精确预测和优化,适用于预测和优化切削力、刀具磨损及加工表面质量[2]。实际应用中,神经网络可以预测特定路径下的表面粗糙度,如从1.6 μm 优化至1.2 μm。此外,神经网络能够处理大量数据和复杂关系,处理数万个刀具位置和参数,从而找到最佳切削条件。例如,分析大量路径和参数组合后,找到最优解,在保证表面质量的基础上缩短20%的加工时间。

2.3 类电磁机制算法

类电磁机制(Electromagnetism-like Mechanism,EM)算法通过模拟带电粒子间的吸引和排斥来寻找最优解。在刀具路径规划中,EM 算法可以有效搜索大规模优化问题的解空间,找到缩短加工时间和提高精度的最优路径。例如,通过调整电磁力的大小和方向,EM 算法可以优化刀具的移动路径,减少加工过程中的冲突和干涉。该算法的应用不仅提高了刀具路径规划的效率和精度,还为处理复杂的铣削任务提供了新的可能性。又如,在加工一个曲面时,遗传算法可以将刀具路径的平均误差减少到0.05 mm,而神经网络可以预测加工表面的粗糙度,其预测误差小于10%。EM 算法在处理大型复杂零件的路径规划时,可以将计算时间缩短30%以上,并保持较高的加工精度。

3 优化策略的实验设计与实施步骤

3.1 实验设计

实验选用一台高精度和高稳定性的五轴数控铣床作为主要加工设备。这种铣床能够提供复杂形状零件的精密加工能力,同时配备了刀具磨损监测仪和表面粗糙度测量仪,用于监控加工过程并确保加工质量。在参数设置方面,根据加工材料和刀具类型设定了相应的切削参数。例如,在使用硬质合金刀具加工45#钢的实验中,设定切削速度在100~200 m·min-1,进给率控制在0.1~0.5 mm·r-1。这样的参数设置旨在平衡加工效率和表面质量,同时减少刀具磨损。

3.2 实施优化策略的具体步骤

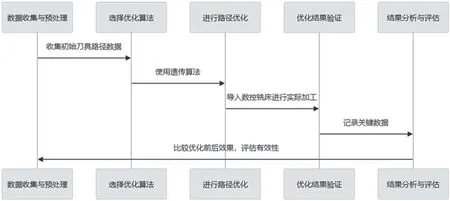

实施优化策略的具体步骤包括数据收集与预处理、选择适当的优化算法、设置适应度函数、进行算法迭代优化、验证优化结果以及进行详细的结果分析。首先,收集初始刀具路径相关数据并进行数据预处理,以确保数据质量符合算法要求。其次,选择合适的优化算法,如遗传算法,并设定适应度函数,以缩短加工时间和提高表面质量为目标,通过算法迭代找到更有效的刀具路径[3]。这个过程涉及多次的计算和调整,直至算法找到一个既能缩短加工时间又能保证或提高加工质量的最佳路径。再次,将优化后的路径导入数控铣床进行实际加工,并记录关键数据如刀具磨损、加工时间和表面粗糙度。最后,通过对比优化前后的加工效果评估优化策略的有效性,以确定是否需要进一步调整和优化。实施流程如图1 所示。

图1 实施流程

4 结果分析与讨论

4.1 实验结果分析

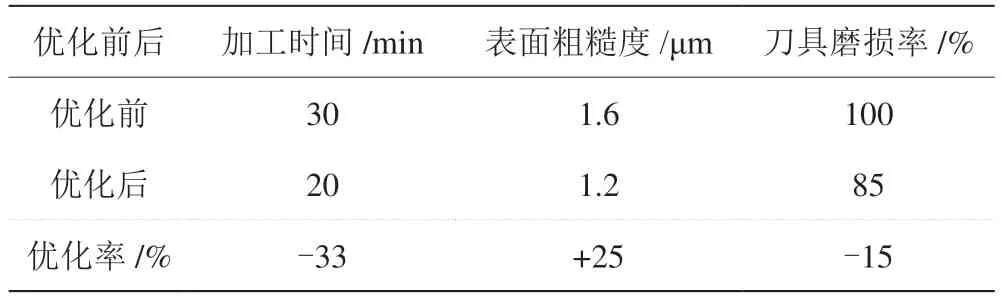

实验结果对比表明,在采用优化策略后,数控铣削加工的效率和质量均得到显著提升。首先,加工时间显著缩短,从30 min 缩短到20 min,节省了33%的时间,从而提高了生产线的产量和整体生产效率。这对大规模生产极为有利,能够显著降低成本。其次,通过优化刀具路径,平均表面粗糙度从1.6 μm 降低到1.2 μm,表面光滑度提高了25%,表明优化策略尤其适用于航空航天和精密仪器制造等对表面质量要求严格的领域[4]。最后,优化策略还有效减少了刀具的损耗,刀具磨损率降低15%,延长了刀具寿命,并提高了加工效率。可见,优化策略在提高加工效率和加工质量方面具有显著的潜力和价值。优化前后的对比数据如表1 所示。

表1 优化前后的对比数据

4.2 问题讨论

在实施数控铣削加工的优化策略时,面临的首要挑战是高昂的初期投资成本。例如,引入先进的CAD/CAM 软件可能需要增加20%~30%的成本,同时需要对技术人员进行至少40 h 的专业培训,使技术人员熟悉软件操作和优化策略。优化算法的设计和实施也需要考虑各种加工条件和材料特性,可能需要额外投入10%~15%的时间进行数据分析和工艺规划。实验虽然显示了优化策略的积极结果,但是在实际生产中,这些策略可能会受到机床性能的限制[5]。例如,老旧机床的精度可能只有现代机床的80%,导致优化策略的有效性降低10%~20%。而机床的升级或替换可能需要额外的投资,每升级一台机床可能需要投入25%的成本。可见,数控铣削加工的优化策略虽然能够显著提高加工效率和加工质量,但是投资成本问题也不容忽视,需要根据实际情况确定优化方案。

5 结语

文章深入分析和验证了数控铣削加工中刀具路径优化策略的有效性。实验结果表明,应用先进的优化算法,如遗传算法、神经网络和电磁类算法等,显著提高了加工效率和精度。优化策略不仅缩短了加工时间,提高了表面质量,还有效延长了刀具的使用寿命,从而为制造业带来显著的经济效益。未来,考虑实际加工环境中的变量,如机床性能和操作条件,实时调整优化策略,将是提高其实用性和效果的关键。通过持续的技术创新和应用优化,数控铣削加工将继续推动制造业向更高效率和精度的方向发展。