成套开关柜二次线生产工艺的智能化设计

渠淮波 任智学 苏世民

(山东枣矿中兴电气有限公司,枣庄 277000)

随着科技的进步和自动化水平的提高,智能化技术在生产制造领域的应用愈发广泛。成套开关柜二次线生产作为电力系统的重要环节,对其进行智能化改造是适应企业发展趋势的选择[1]。某企业的成套开关柜二次线生产原采用传统的手工生产方式,效率低下、质量不稳定,难以满足现代电力系统的需求。为提高生产效率、降低生产成本以及实现企业的智能化发展、转型,企业对二次线生产工艺进行了智能化优化,并取得了一定成效。

1 背景概述

某电力设备企业在早期发展阶段,主要依靠传统的生产工艺和人工生产成套开关柜二次线。随着技术的不断进步和市场需求的变化,该企业开始探索智能化生产方式。通过引入先进的自动化和智能化技术,逐渐实现成套开关柜二次线加工的自动化和智能化,涵盖从原材料处理、加工、装配到检测的全过程。通过采用机器人技术、传感器技术、机器视觉技术及人工智能技术等先进技术,公司已实现成套开关柜二次线的快速、精准、高效生产[2]。

2 传统的二次线生产工艺

该企业开关柜二次线传统生产工艺流程主要包括以下7 个步骤。第一,技术部下发二次线配线设计图纸,配线员工将图纸移交专门人员进行审核,审核确认后,将图纸手工输入系统。第二,根据图纸线号管标号,使用线号打印机进行打印,完成线号管标号。第三,利用切线剥皮机切剥线束前端绝缘外层,确保切剥长度与线号管长度一致。第四,手工将线号管套在切剥后的线束前端。第五,二次线配线人员使用剥线钳来处理末端绝缘外层。第六,二次线配线人员通过手工的方式,完成冷压端子套装。第七,二次线配线人员利用冷压钳,完成线束两端冷压端子处理工作。

从上述工艺流程可看出,传统二次线配线工作主要依赖配线人员的手工操作,他们的岗位熟练度、工作状态等对二次线配线工艺质量有着直接影响。然而,当前的电力产业发展迅速,传统手工工艺已无法满足实际使用需求与产品质量要求。因此,如何利用信息技术实现智能化生产,成为当前成套开关柜生产企业急需解决的问题。

3 二次线生产工艺的智能化

通过分析传统生产工艺,发现线号管打印、端子压接两个环节为影响二次线生产的关键环节。为提高生产效率和产品质量,该企业决定采用全自动套线压接设备来完成二次线生产的智能化升级。全自动套线接机设备需要具备如下功能:第一,利用位移传感器,实时检测线材长度,完成切断;第二,建立自动化管号喷识系统,自动喷号;第三,设置快速换模,以应对不同类型端子的生产任务;第四,建立数据库,实现100%端子自动检验;第五,建立Hipre View 8 柔性制造系统,实现按单生产,避免产量过剩。智能化方案实施详情如下。

3.1 优化设备结构

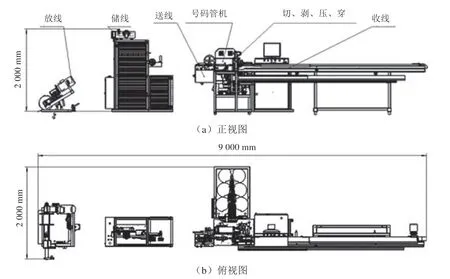

传统手工二次线生产过程中使用的设备通常为辊道输送线、切线剥皮机、剥线钳等,不仅生产效率较低,而且受人工因素影响较大,难以把控二次线生产质量。为实现成套开关柜二次线生产智能化建设,该企业引进放线机、二次线加工区、模具以及放线装置,利用个人计算机(Personal Computer,PC)端实现4 个模块的集成,实现自动切剥、套线号管、压接,降低人为因素的影响,提高生产效率与质量[3]。放线机能够进行自动、高精度的放线,二次线加工区与模具能够实现二次线的精确加工和制作。成套开关柜二次线生产的智能化设备布局如图1 所示。

图1 成套开关柜二次线生产智能化设备布局

3.2 双线自动切换

成套开关柜二次线生产导线通常为BVR 线,线芯截面面积为1.5~2.5 mm2。在生产过程中,需根据实际订单量,随时调整二次线生产任务。在二次线生产过程中,导线通常采用BVR 1.5 和BVR 2.5 这2 种规格。在本次智能化优化方案中,该企业运用双工位设置,当需切换生产规格时,只需将相应的工位调整到生产线的主导位置,即可实现2 种规格二次线的自动化切换。

智能化设备可生产不同规格的二次线,通过双工位实现电线规格的自动切换,节省人工。电缆切换部有多个电缆导向器,夹紧机构可切换状态。滑块、导轨和移动驱动件协同工作,驱动电缆导向器移动。移动驱动件采用丝杆结构,滑块通过连接板与丝杆连接。电缆导向器与滑块通过导向杆和弹簧连接,驱动件和气缸可以驱动拉杆移动,使电缆导向器与输送通道对齐或错开。电缆传送部包括传送带、驱动辊、导向辊和旋转驱动件,2 个传送带相对设置共同限定输送通道。此设备可处理各种线型,能减少装置占用空间。

3.3 切剥一体化

在智能化生产优化过程中,针对如何减少劳动力、提高生产效率和产品质量进行了深入研究。利用电脑剥线机,实现对线芯截面在4 mm2以下的二次线的定尺寸切断。为确保电线剥线机的准确、稳定输入,对设备进行进一步优化。通过增设放线机传感器、电线打结检测装置、缺陷检测装置以及送线器测长轮,能够全面监控电线的输送和加工过程。这些检测装置能够及时发现电线输送和加工过程中存在的问题,及时进行调整和解决,进而显著提升电线的输入精度,为后续的二次线切剥工作打下坚实基础。

在剥皮长度设定方面,充分考虑实际生产需求,根据不同的电线规格和加工要求,将进线侧和出线侧的剥皮长度设定为1.00~15.00 mm 的可调节区间。这样能够根据不同的电线规格和加工要求调整剥皮长度,从而满足不同长度电线的剥皮需求,提高生产效率。通过精确的参数设定,切线长度精度达到1+0.2L(单位为mm,L为切割长度),实现高精度的切割和剥皮以及对切线长度的精确控制[4]。

3.4 线号管智能化喷印

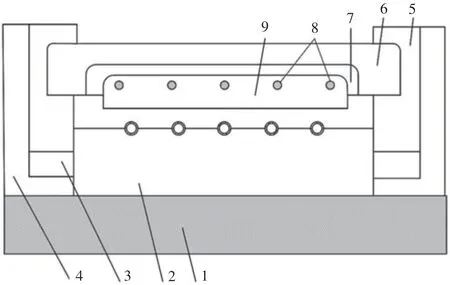

线号管智能化喷印设备经过全面优化,实现喷印字符种类、大小、位置和方向的智能化调整,以便减少人工生产过程中常见的输错和插错问题,提高生产效率和产品质量。图2 为优化后的设备,具有喷印、剪切和收集功能,几乎可完全取代传统的人工作业。该设备采用精密的机械结构,通过升降板和剪切刀的配合,保证剪切长度和精度。升降板的高度和位置经过精心设计,确保其与剪切刀精确配合,满足所有规格线号管的生产需求。

图2 号码管喷印剪切一体机

此外,该设备使用了智能化喷印系统。通过高精度的喷头和先进的控制系统,设备能够自动识别线号管的规格和尺寸,根据生产要求进行个性化定制喷印,保障喷印的清晰度与准确性。该设备还配备了自动化出料系统,剪切完成的线号管沿出料板自动滑出,既保证了生产过程的流畅性,也避免了人为操作的误差。

4 智能化方案运用效果分析

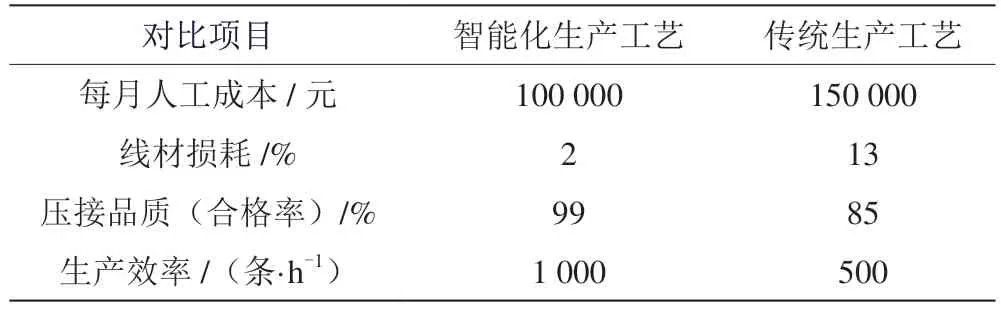

成套开关柜二次线生产工艺优化后,人工成本、线材损耗、压接品质以及工作效率均得到明显改善。对比优化后的智能化生产工艺与传统生产工艺,结果如表1 所示。

表1 智能化生产工艺与传统生产工艺对比

从表1 可以看出,在人工成本方面,传统生产工艺每月的人工成本为150 000 元,优化后二次线生产主要由智能化设备进行,减少了人工操作环节,降低了错误率,提高了生产效率,每月人工成本节省了约33.3%。

在线材损耗方面,智能化生产工艺的损耗率仅为2%,而传统生产工艺的损耗率高达13%,主要原因是传统生产过程中,人为因素导致剥皮、截取等超出订单要求范围,产生大量残次品。而利用智能化传感器设备,能够实现精度与长度的精准控制,从而减少线材损耗[5]。

在压接品质方面,智能化生产工艺的合格率为99%,比传统生产工艺高出14 个百分点。这是因为利用智能化设备对生产的二次线进行100%检查,能避免因疏忽、疲劳等人为因素造成的质量问题。

在工作效率方面,智能化生产工艺每小时可完成1 000 条线的加工,相比之下,传统生产工艺仅能完成500 条。此外,利用自动化设备,能够实现24 h 生产。

5 结语

二次线生产质量直接关系到电力工程成套开关柜的安装质量。传统的二次线生产工艺过于依赖人工,无法消除人为因素造成的质量与成本问题。为跟上时代发展的步伐,某企业对成套开关柜二次线生产进行智能化升级,通过使用双线自动切换、切剥一体化、二次线号管智能化喷印等设备,有效降低了人工成本和线材损耗量,提高了产品合格率与工作效率,具备较好的应用价值。