数控机床电主轴的检测与维护

吕宝垒

(格劳博机床(中国)有限公司,辽宁 大连 116600)

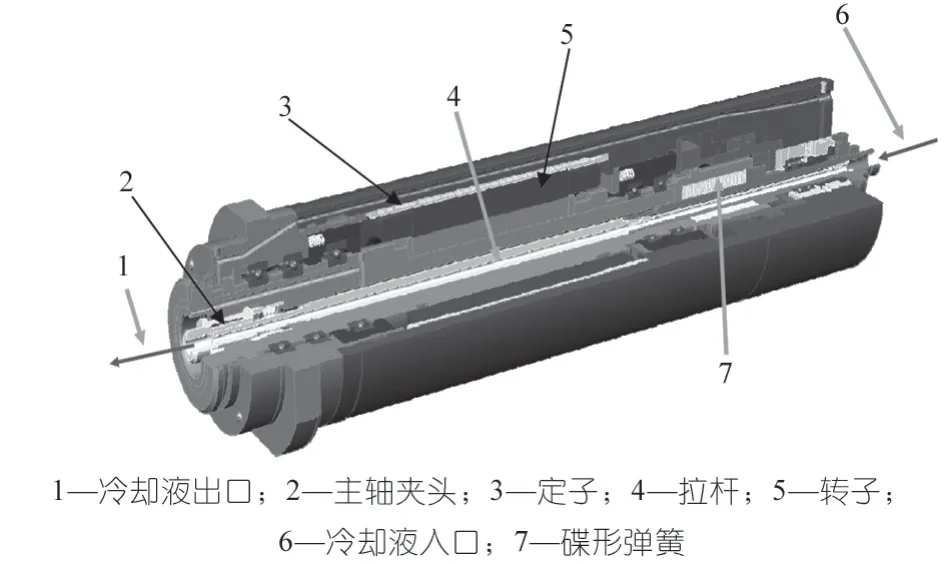

0 电主轴的结构和工作原理

电主轴本身是一个力矩电机,其结构如图1所示,主要由定子(绕组线圈),转子(永磁铁),主轴夹头,拉杆和弹簧等零件组成。由定子和转自组成的同步电机通过一个逆变器来工作,主轴内部的齿轮编码器向变频器提供主轴的精确位置,这样变频器就能够使电机按照规定的角度或速度来运行。主轴支撑采取的是前后两端支撑,轴承是高精度陶瓷球轴承,该轴承在出厂时已经加注好润滑脂因此是自润滑轴承。轴承前端采用了迷宫式气密封系统, 以防止切削液或其它介质侵入轴承。主轴锥孔是1:10短圆锥锥孔,适用于HSK刀具系统。刀具的夹紧采用的是碟形弹簧组件来夹紧,刀具的松开则是通过液压缸推动碟形弹簧来松开。电主轴具有结构紧凑,重量轻,摩擦小噪音低,响应快,转速高,功率大等特点。电主轴在现代数控机床尤其是高速加工机床和其它装备行业中越来越多的被采用。

图1 电主轴的结构

电主轴在使用过程中通常会出现精度超差,松、夹刀故障,主轴温升过高,旋转接头漏水等故障,通过梳理和总结电主轴经常出现的故障现象以及解决过程,汇总出了电主轴进行精度检测和维修维护方面11个项目:

(1)检测主轴的径跳和端跳。

(2)检测主轴的夹紧力。

(3)检测主轴夹紧套的行程。

(4)主轴的拆卸和安装。

(5)主轴的径跳检测及主轴与Z轴平行度的检测与调整。

(6)双主轴平行度的检测(适用于双主轴机床)。

(7)新主轴的夹紧补偿值。

(8)运行油脂分布程序。

(9)主轴0°位置的检测与校准。

(10)回转接头的拆装。

(11)槽型密封圈的更换。

1 检测主轴的径跳和端跳

1.1 端跳检测

1.1.1 检测仪器

电子千分表,允差0.002 mm,检测周期:每运行3 000 h。

1.1.2 操作要点

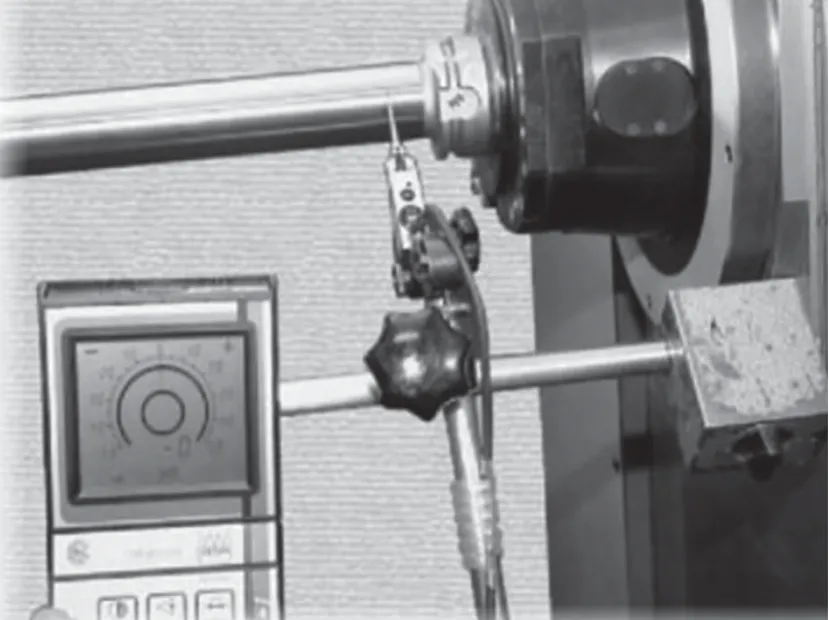

操作如图2所示。

图2 主轴端跳的检测

(1)手动模式下主轴向外伸出并处于夹紧状态

(2)将主轴端面的小凸片部位用细油石清洁干净

(3)将千分表吸在工作台面上,将表针轻压到小凸片上,注意表针的受力方向只能是上下方向,将千分表预紧0.02~0.03,然后将表针置为0。

(4)旋转主轴记录表针变化的最大差值,该值即为主轴的端跳值。

1.2 径跳检测

1.2.1 检测仪器

电子千分表,允差:0.002 mm,检测周期:每运行3 000 h。

1.2.2 操作要点

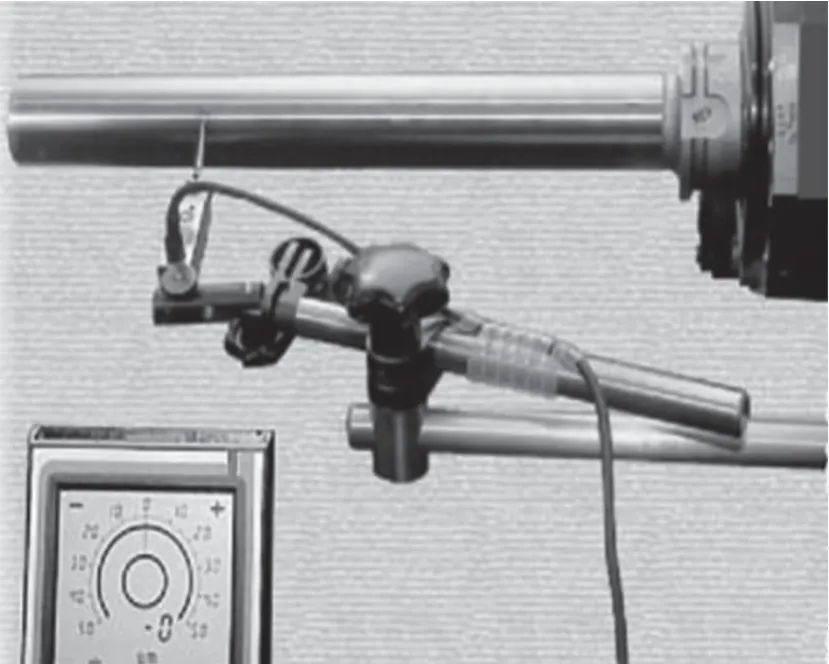

操作如图3所示。

图3 主轴径跳的检测

(1)手动模式下主轴向外伸出并处于夹紧状态。

(2)将主轴的内孔用工业酒精清洁干净。

(3)将千分表压到主轴内孔上注意表针的受力方向,将千分表预紧0.02~0.03,然后将表针置为0。

(4)旋转主轴记录表针变化的最大差值,该值即为主轴的径跳值。

2 检测主轴的夹紧力

2.1 检测目的

检测主轴的夹紧力是否满足规定要求,从而判断主轴内部的碟形弹簧或螺旋弹簧是否老化失效。若夹紧力不足则在加工过程中刀具可能从主轴中甩出,因为刀具的夹紧依靠的是弹簧的拉力,刀具的松开是靠液压推动拉杆来松开的。

2.2 检测仪器

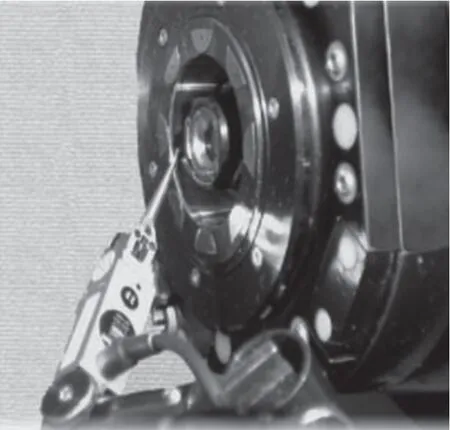

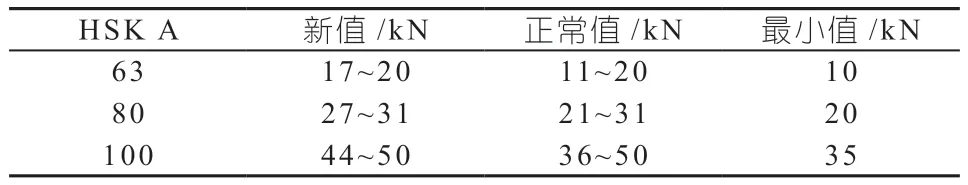

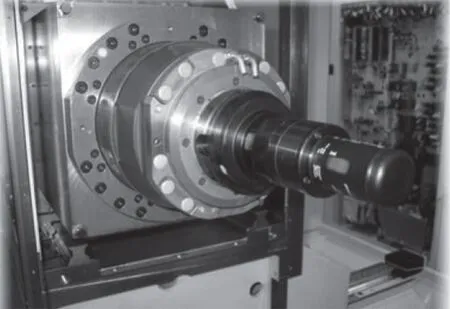

测力计 (如 OTT公司的测力计)允许值:参见表1,检测周期:每3 000 h。

表1 电主轴夹紧力范围值

2.3 操作要点

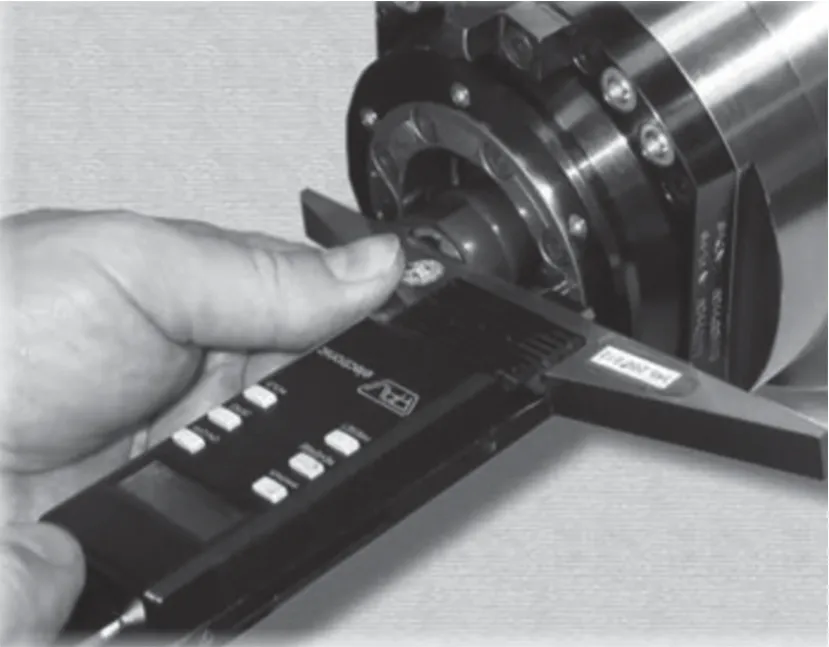

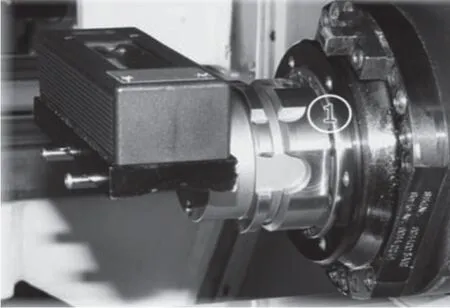

(1)手动将测力计夹入到主轴中,如图4所示。

图4 电主轴夹紧力的测量

(2)读取测力计所显示的数值。

(3)将测量值与表1中的值进行比较.

3 主轴夹紧套行程的检测

3.1 检测目的

为了使刀具能在电主轴中被顺利的夹紧和松开,主轴端面和夹紧套之间的距离应满足规定尺寸的要求。

3.2 检测仪器

深度尺,允许值:HSK A63:10.5±0.05 mm;HS K A100:13±0.1 mm。

检测周期:每运行3 000 h。

3.3 操作要点

(1)将主轴向外伸出以方便检测,然后让主轴处于“松开”状态,如图5所示。

图5 主轴夹头行程的检测

(2)将主轴端面用油石清洁干净,将深度尺校准为0。

(3)用深度尺测量主轴端面到主轴夹紧套之间的距离,测量值应符合允许值的要求。

4 主轴的拆卸和安装

电主轴一旦出现了比较严重的故障就需要将主轴从机床上拆卸下来送到专业的维修机构进行检测和维修。

4.1 HSK63主轴的拆卸

4.1.1 操作要点

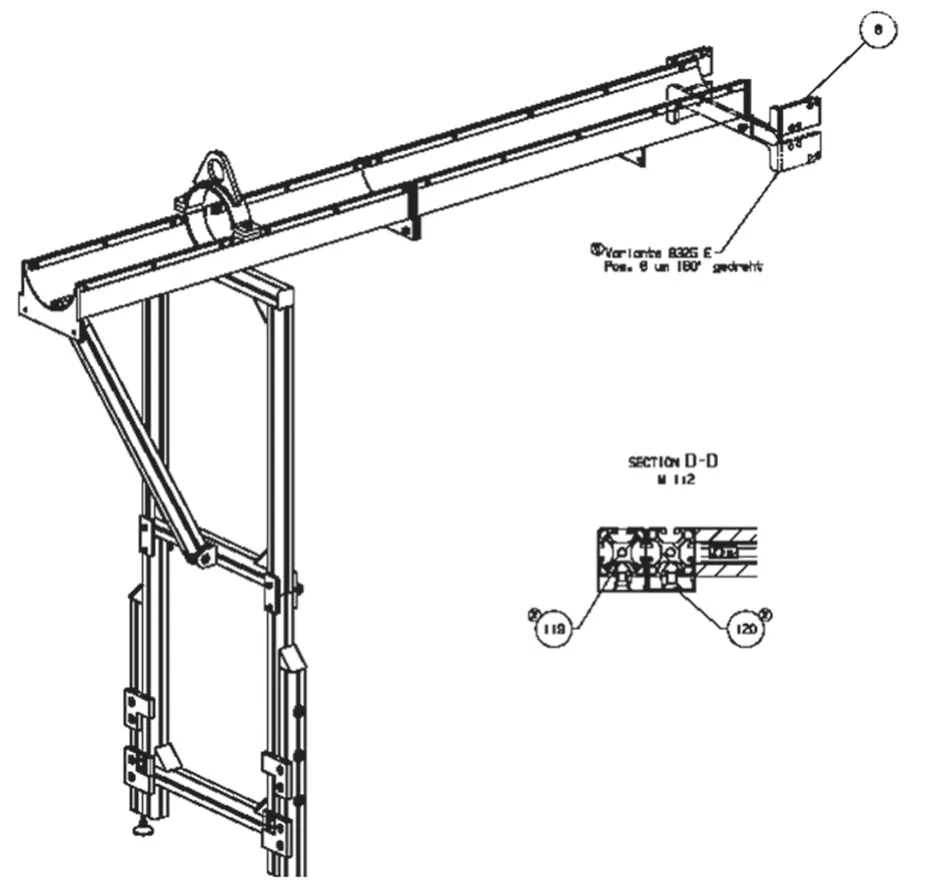

(1)将拆卸主轴用的工装按照图纸组装好,如图6。

图6 主轴拆装工装

(2)移动X轴以利于在机床后部方便连接专用的拆卸工装,如果X轴不能移动,可用手柄转动X轴负向端的丝杠。将ZM轴和Z轴后退到正极限位以方便拆卸。

(3)将主轴处于“夹紧”状态,将机床彻底断电。

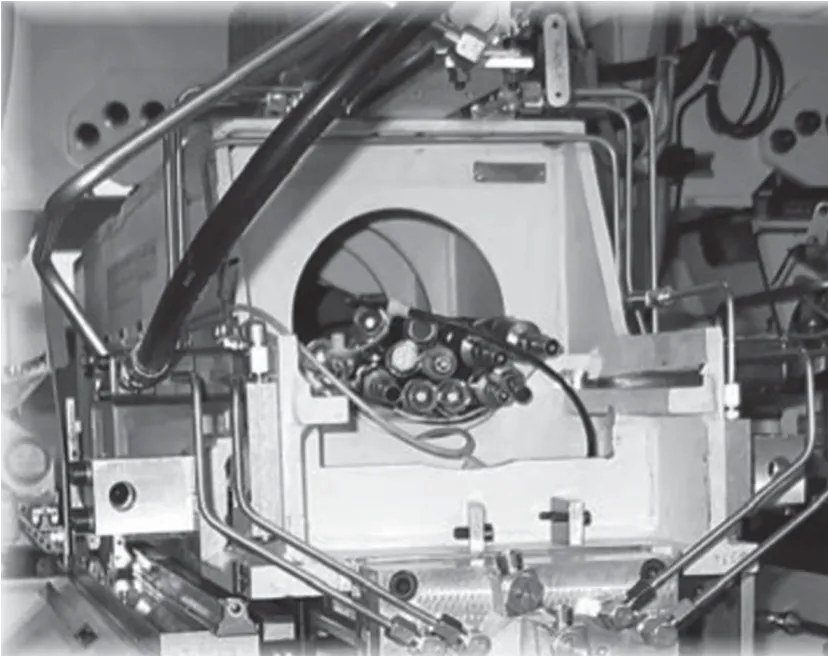

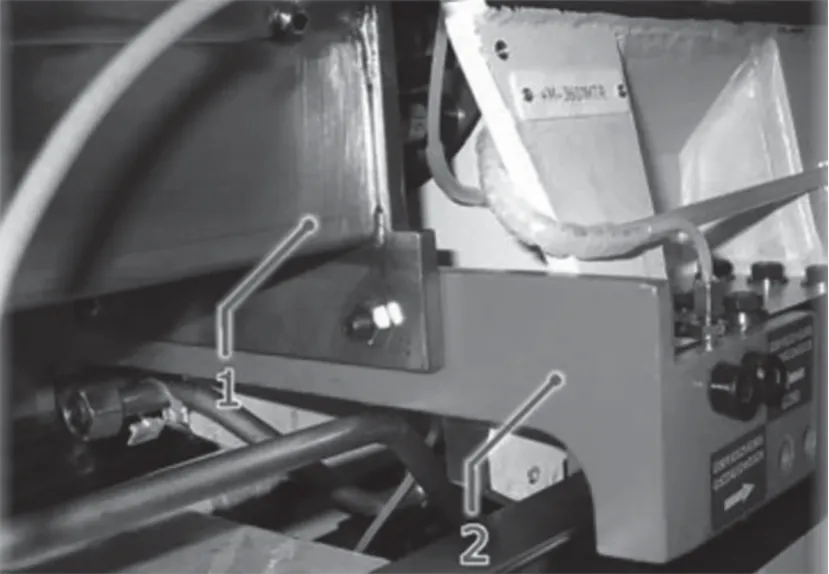

(4)断开主轴后端的全部电缆、管线。如图7所示。

图7 电主轴后部的管线

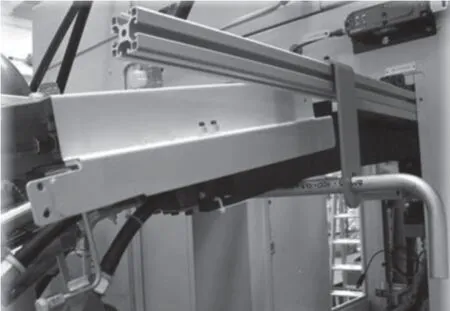

(5)将两个铝型材连接杆挂到机床顶部的横梁上,如图8所示。

图8 铝型材杆安装部位

(6)卸下Z轴能源铰链槽,然后将该槽向后展开,挂到连接杆上,如图9所示。

图9 能源铰链槽的吊挂

(7)将所有管路用堵塞堵上防止杂物进入,并用胶带捆好,如图10。

图10 管线的保护

(8)连接托架,把橘红色托架用螺栓固定到Z轴床身上,如图11所示。

图11 工装托架的连接

(9)调整滑槽的水平,用水平尺检查滑槽的水平,后面的支架可以调整滑槽的高低。

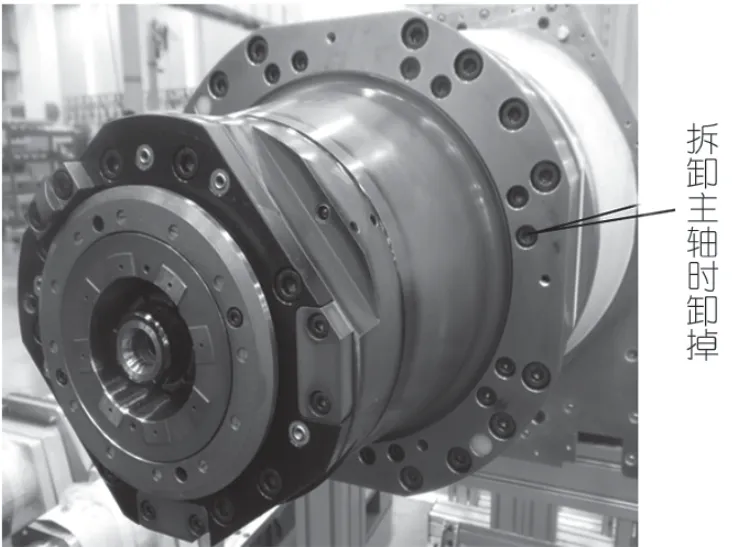

(10)拆下主轴前端的防护盖,然后卸下如图12所示内圈的小螺栓。注意不要动外圈的大螺栓。

图12 拆卸主轴法兰盘

(11)拔下电主轴的定位销然后向后推电主轴。将电主轴停在滑槽的v合适位置然后用两个半圆套圈卡在距主轴安装面约270 mm处,用叉车或吊车将主轴吊离机床即可。

4.2 HSK63主轴的安装

(1)将主轴各结合面涂抹润滑油,清洁Z轴和架子槽。

(2)用深度尺测量主轴端面到主轴调整垫圈之间的距离,该距离必须与旧主轴的完全一致(允差:0.01~0.03 mm),如果不一致要么修磨调整垫圈,要么更换一个厚一些的垫圈。

(3)打入主轴的定位销。

(4)将电主轴放到滑槽中并小心向前推,直到距离调整垫圈100 mm左右,使用棉签和清洁剂清洁垫圈的安装面。

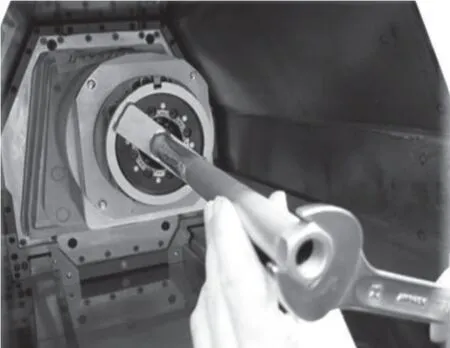

(5)使用旋转工具转动主轴,以使主轴的销孔与定位销的位置一致。如图13所示。

图13 旋转主轴

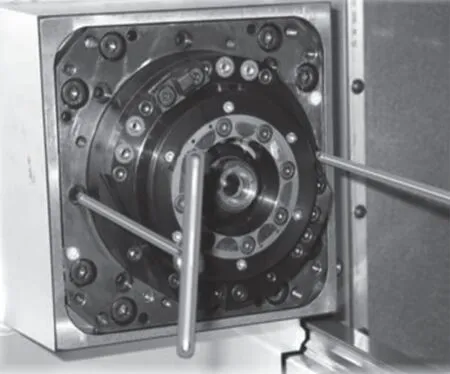

(6)用两个长杆的手柄向前拉动主轴,直至主轴不能向前移动为止。如图14所示。

图14 拉靠主轴

(7)按规定力矩拧紧法兰盘内圈上的小螺栓,如图12所示。

(8)按照顺序连接主轴后部的所有管路和电缆即可。

至此,主轴的机械安装工作结束,接下来还需要对主轴的参考点进行重新设定,详见本章第9部分。

5 主轴的径跳检测及主轴与Z轴平行度的检测与调整

(1)检测仪器: 电子千分表300 mm长测量检棒。

(2)径向跳动允差:50 mm 处 :G3系列机床:0.003,G5系列机床:0.005; 250 mm处:0.012;平行度:0.008/250。

5.1 径跳及平行度的检测

操作要点

(1)将测量检棒清洁干净然后装入到主轴中并夹紧。

(2)在距离检棒端面50 mm处架好千分表,可在正母线及侧母线各架一个,将千分表预紧0.02~0.03,然后将表针置为0。如图15,图16所示。

图15 在近主轴端检测径跳

图16 在远主轴端检测径跳

(3)旋转主轴,记录千分表示值。

(4)将Z轴后退250 mm,注意观察并记录千分表示值的变化,此项即反映了主轴与Z轴在X平面和Y平面两个方向上的平行度。

5.2 主轴与Z轴平行度的调整

方法如下:

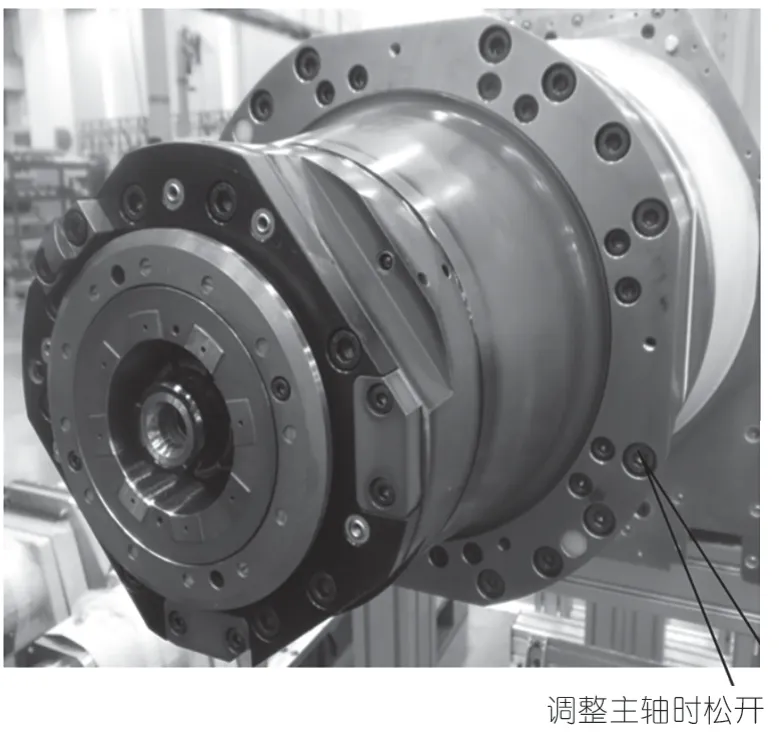

(1)先将千分表移开,然后将主轴前端的保护板拆下,此时可看到主轴前端面4个角处有8个大一点的螺栓。利用主轴调整框,将主轴调整框固定到主轴上,注意位置不要偏。然后将两个千分表在50 mm处架好,一个在正母线,一个在侧母线。如图17/18。

图17 法兰盘螺栓

图18 主轴调整框

(2)主轴调整框的4个侧面各有1个调节螺栓,使4个调节螺栓与主轴法兰盘的4个面相接触,注意使法兰盘在上下左右4个方向上受力要均衡一致。

(3)松动主轴端面的8个大螺栓,注意不要全松开,而是要松开后再拧入一点,然后再松动下一个。如果将螺栓全都松开并拿出螺栓,则法兰盘将会失去位置。

(4)根据刚才检测的结果判断好调整方向,然后拧动主轴调整框上面的调节螺栓即可进行调整了。调整时注意观察千分表示值的变化,一般而言调整量为实际测量值的3倍,如检测结果为+0.01 mm,则调整量为0.03 mm。

(5)调整好后将螺栓按力矩拧紧,然后再次进行复检,最后松开主轴调整框。

(6)主轴调整完后需要重新设定X、Y轴的零点。

(7)理论上主轴在每个方向上可调0.5 mm,但实际上最大允许调整0.03 mm,大的调整会使主轴产生应力,影响主轴的寿命。

6 双主轴之间平行度的检测(适用于双主轴机床)

6.1 检测仪器

电子千分表,300长检棒,1 m长平尺。

允差:X平面0.006/250,Y平面:0.015 mm

6.2 操作要点

对于双主轴机床需要检测两个主轴之间的平行度,即在水平面内的平行度和在竖直平面上的等高度。利用检棒采用第5节的方法可以检测出第二个主轴与Z轴的平行度,由此可以得出两个主轴之间的平行度及偏差方向。要求两主轴之间的平行度误差为0.006 mm。

两主轴等高度的检测:

(1)将两个直径一致的检棒分别夹入到两个主轴上。

(2)移动X轴到正向或负向极限位附近。

(3)将平尺放到检棒上,放在距检棒端面大约50 mm处即可。如图19所示。

图19 双主轴等高度的检测

(4)将千分表吸到工作台面上然后将表打在平尺的上平面上并置零(千分表位置最好和一个主轴的位置相对应),移动X轴进行检测,从千分表的示值上即可知道两个主轴之间的高低差。允差为0.015 mm。

(5)如果超差,则需要修磨X轴导轨滑块上的调整垫片。

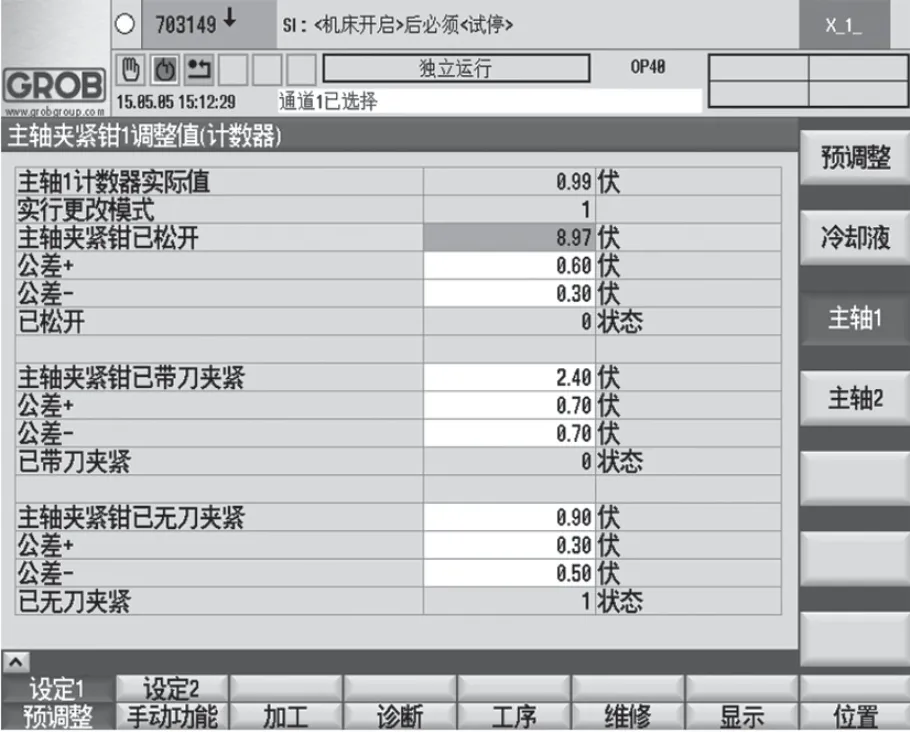

7 将新主轴的夹紧补偿值输入到机床系统参数中

在更换完新的主轴后,需要将新主轴检测报告单上的夹紧力补偿值输入到机床系统参数中,这样才能确保主轴松夹刀具能够正常进行。

(1)找到新主轴的检测报告单,然后在机床操作面板上进行如下操作:

主菜单→HMI→预准备→设置→主轴(右边竖列软键)出现如图20所示界面:

图20 主轴夹钳调整值界面

将新主轴检测报告单上的的数据一次输入到对应栏目中即可了,注意公差也要输进去。(一般公差范围是0.3~1.0)

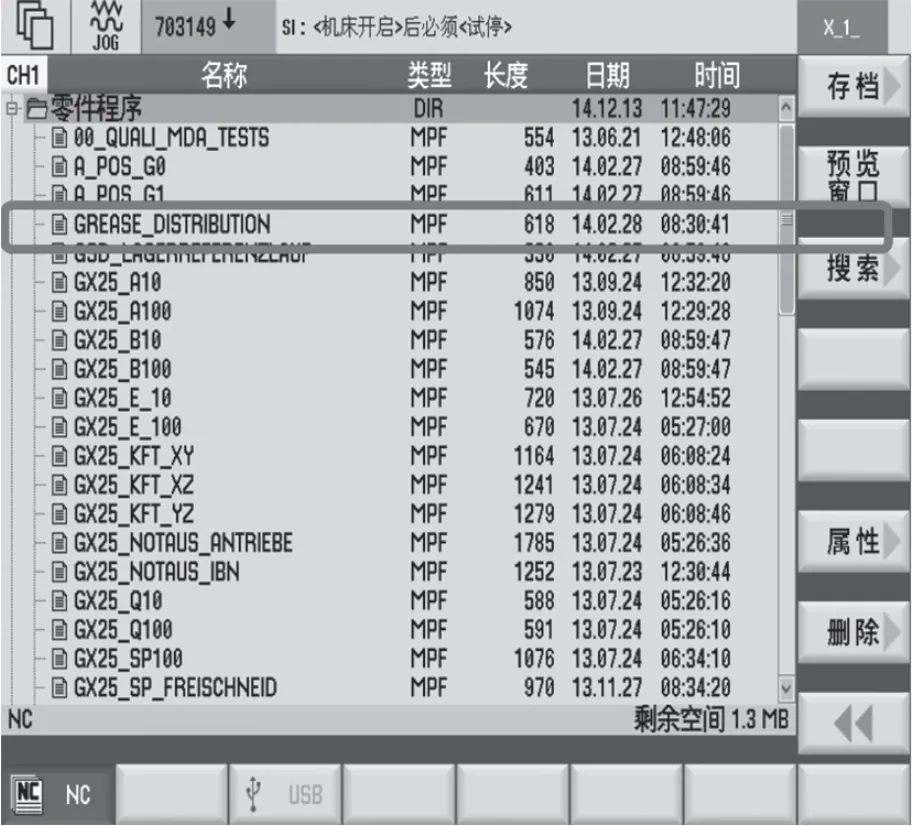

8 运行油脂分布程序

当机床静止时间 > 1个月或通常在安装好新的电机主轴后要运行油脂分布程序。

这样可以避免因轴承润滑油供应不足而给电机主轴的使用寿命造成负面影响.

在运行该程序时不需要将工作台上的零件清空因为该程序只运行电机主轴。

如图21所示,在程序管理界面选中Grease_distribution.spf程序然后运行即可。

图21 程序管理界面

9 主轴0°位置的检测与校准

9.1 检测仪器

叉形基准刀柄水平仪 允差:0.3

操作要点:

(1)找到机床NC轴数据表,查看机床主轴换刀时的角度位置,注意图表上的观看方向。对于有换刀机械手的机床,换刀时主轴的角度为180°,因此刀柄上的V型角在左下角即第三象限(面对机床主轴观看)。但是在做主轴0°校准时需要将主轴停在0°位置附近,因此需要注意此时刀柄的V型角应当位于第一象限。

(2)将叉形基准刀柄的后端面清洁干净,手动模式下将主轴伸出,在操作面板上将主轴松开,装入叉形基准刀柄然后按顺时针方向转动刀柄,夹紧刀具(clamp)。

(3)如果主轴在180°位置,则需要将主轴旋转到0°。注意:在旋转主轴时左手要轻压HT8的大按钮,旋转到0°后左手要一直按住HT8的大按钮,否则一旦松开则主轴的角度就会发生变化。

(4)将水平仪放到叉形基准刀柄上,观看水平仪气泡的位置,气泡靠向哪边则哪边偏高。此时一定不要松开HT8的大按钮,否则主轴角度会发生变化导致水平仪掉落。

如图22所示。

图22 主轴角度的校准

(5)利用HT8增量旋转主轴,直至气泡在水平仪的中央。旋转时要一手轻扶水平仪或者把水平仪拿下来以防水平仪掉落。气泡在水平仪中央后再将水平仪掉转180度查看一下。

(6)此时在控制面板显示屏上显示主轴的坐标值,如SP1 0.106 ,则先记录下来0.106。

(7)将主轴松开然后将基准刀柄向逆时针方向旋转,然后主轴夹刀,放上水平仪进行新的校准,校准后主轴的角度会出现一个新值,例如SP1 359.981°,将该值减去360即359.981-360=-0.019记录下该值。

将记录下来的两个值进行相加然后取平均值,如:0.106+(-0.019)=0.087,0.087/2=0.043.

说明:在主轴夹紧前刀柄在主轴内有0.3左右正反向间隙,因此要做两次校准,第一次顺时针转动刀柄然后夹紧,第二次逆时针转动刀柄然后夹紧刀柄,分别做两次水平校准,两次的结果取平均值然后和原始值相加输入到系统参数中。如图23所示。

图23 主轴角度补偿值的计算

(8)在操作面板上进行如下操作:

主菜单→设置→机床数据→主轴 找到Sp1下面的MD34090参数。

该参数项下已经有数据,先记录下来该数据,然后将该数据与序7中的结果进行加法运算。例如:当前MD34090中的数据为-227.456,序7的结果为0.043,则-227.456+0.043=-227.413,则将该值写入到MD34090中。

其后将主轴返参考点,即可看到主轴的当前坐标为0了,然后再进行复检。

MD34090为增量值编码器参数,因此序7中的结果需要在当前数据的基础上进行增加。务必要保留修改前的原始数据,以防方向判断错误或输错。

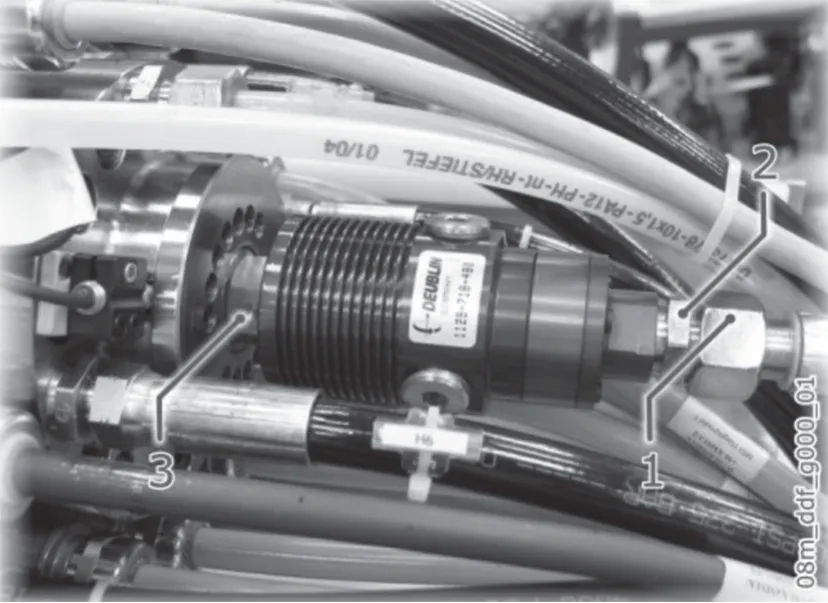

10 DEUBLIN旋转接头的拆装

10.1 DEUBLIN旋转接头的工作原理

DEUBLIN旋转接头是输送冷却液或介质的精密机械部件,通过Deublin旋转接头将冷却液或介质从固定源如泵输送到旋转部件如主轴及其切削刀具。旋转接头主要由固定部分和旋转部分组成,两部分的接触面是精密研磨的特等碳化硅,在输入高压冷却液时会使两部分的结合面紧靠在一起,当停止供给高压冷却液时两部分会在弹性膜片的作用下自动分开,但是在结合和分开的瞬间会有少量的冷却液流出,这些冷却液会通过溢流孔向外排出。工作时在正常情况下每分钟会有约2~12滴/min冷却液从溢流孔流出 。如有大量冷却液流出则需要更换旋转接头,否则会引起主轴的损坏。

10.2 Deublin962-8xx系列旋转接头的拆卸

准备工作:断开主轴后部的管线,将主轴前端的小螺栓卸掉,然后将主轴向后拖出,直到能方便拆卸旋转接头。

(1)分开主轴后部的管线,先拆下泄漏管。

(2)拧下旋转接头后部的螺母来拆卸供应冷却液的管路。如图24所示。

图24 旋转接头

(3) 拧下电主轴与旋转接头的连接螺栓,如图24-3.注意是左旋螺纹。

10.3 旋转接头的安装

(1)连接冷却液管和泄漏管,旋转接头上的泄漏孔总是在6点钟位置(最多5点~7点位置)冷却液必须能够通过泄漏管无阻碍地向后流出滑枕, 泄漏管中不能有突起,弯曲等现象,从而引起冷却液的滞留。

(2)将主轴恢复原位,连接所有的管线,再次检查泄漏管的方位是否正确。

11 槽型密封圈的更换

槽形密封圈是防止冷却液进入到主轴内部的重要密封零件。

辅助工具:划线针,安装棒,定位塞。

更换周期:每月更换一次。

操作要点:

(1)将主轴伸出到合适位置,用划线针将旧的槽型密封圈取出。

(2)将定位塞放入到主轴内,直到遇到阻挡。这样在放置新的槽型密封圈时就不会过于向后滑动。

(3)利用安装棒将新的槽型密封圈放入主轴内。

(4)将定位塞拉出,并在密封圈位置上下左右晃动一下,保证密封圈位置正确。

综述,电主轴不同于传统的机械主轴,其结构紧奏,零部件精密,因此其日常的维修维护工作非常重要,好的维护工作可以延长电主轴的使用寿命,不良的维护或不当的维修则会导致电主轴使用寿命急剧缩短。在日常工作中电主轴出现了故障只要按照上述的项目进行检查并采取对应的方法都是可以得到相应解决的。