橡塑比对EPDM/PA6热塑性动态硫化橡胶的性能影响研究

邓权桉,马翊,王选伦

(重庆理工大学材料科学与工程学院,重庆 400054)

橡胶和树脂共混是为了获得两者间的优异性能,达到用途更广的目的。在制备热塑性硫化橡胶(TPV)时需要满足橡塑组分的均匀混合,在机械的剪切力和硫化剂的作用下橡胶破碎和交联同时发生。因此,TPV通常通过熔体共混制备,与传统的聚合物共混物相比,TPV的制备更复杂,这就对于TPV的制备有较高的要求[1]。

用于制备TPV的设备的有开炼机、密炼机、挤出机等。而开炼机对于操作人员需要具备较高的操作技术要求和较高的劳动强度。并且开炼机裸露在空气中,会受到周围环境温度的影响,对于在加工时的温度无法做到精准的控制。在制备TPV的过程中与空气中的氧气接触,很容易与TPV中的其它组分发生反应进而引起组分的降解。密炼机对于动态硫化的时间把握更精确,还可以通过在电脑上显示的转矩流变曲线来查看动态硫化的时间段,相比于开炼机,密炼机可以提供一个更稳定的温度场所并且能够通过电脑检测和控制转速来增大或者减小剪切力[2]。但是这两种设备都不适于大批量的生产。而挤出机可以实现TPV大批量的生产,且挤出机可以提供更大的剪切力,使橡胶颗粒更容易熔融、硫化,颗粒破碎更充分、粒径尺寸更小,更好地分散在塑料基体中[3]。采用双螺杆挤出机还能提供很高的温度场,且温度也可以通过电脑随时进行调整。但是采用挤出机制备TPV也有不足之处,如料粒在挤出机中停留的时间短,橡胶的硫化有限,TPV加工稳定性不佳[4]。

本文选用EPDM作为橡胶相,PA6作为树脂相,用氯化聚乙烯(CPE)对EPDM/PA6共混物进行增容改性。动态硫化法挤出成型制备EPDM/PA6基TPV,以不同的EPDM/PA6比例研究橡塑比对EPDM/PA6共混物的拉伸性能、加工流变性能和脆断微观形貌的影响。

1 实验部分

1.1 实验材料和实验配方

三元乙丙橡胶,牌号3092PM,中石化三井有限公司;尼龙6,牌号YH400,湖南岳化化工股份有限公司;氯化聚乙烯,牌号135A,山东三义实业股份有限公司;环烷油、DCP、TAIC、硬脂酸、抗氧剂均为市售。

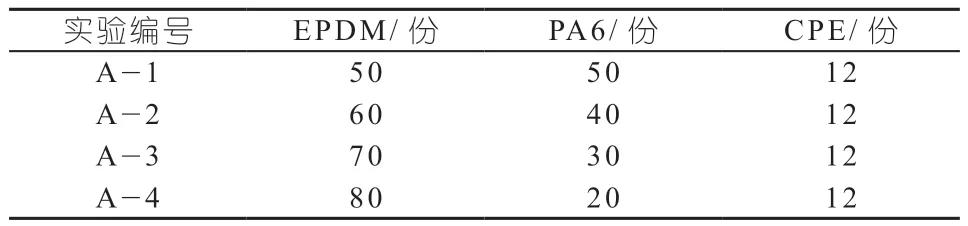

表1 EPDM/PA6/CPE共混体系配方

1.2 实验设备及仪器

电热鼓风干燥箱,BPG-9070A,上海一恒科学仪器有限公司;双螺杆挤出造粒机,TSE-30A/500-11-40,南京瑞亚弗斯特高聚物装备有限公司;可移动式平行双螺杆挤出平台,SJSP-20×25,哈尔滨哈普电气技术有限责任公司;高混机,SHR-10,江苏白熊有限公司;转矩流变仪,RM-200C,哈尔滨哈普电气技术有限责任公司;电子万能拉伸试验机,CMT-2503,珠海市三思泰捷电气设备有限公司;扫描电子显微镜(SEM),JCM-7000,日本电子株式会社。

1.3 实样制备

将PA6置于鼓风干燥箱中,温度设为80 ℃,干燥时间8 h,充分除去水分;环烷油和EPDM在低速混合机中低速搅拌12 h后取出备用。将烘干后的PA6、充油后的EPDM以及硫化体系按照实验配方在高混机中共混2 min,随后再加入到平行双螺杆挤出机中挤出、造粒。双螺杆挤出机螺筒各段温度为:230(机头),230,230,230,230,220,210,200,190,180,100 ℃,螺杆转速130 r/min,喂料速度2.0 Hz,在挤出造粒后,将得到的粒料放入鼓风干燥箱中,烘干时间为 8 h,温度设为60 ℃。

将充分干燥的粒料再按配方加入相容剂等各种助剂混合3 min,使各组分混合均匀后取出。然后在平行双螺杆挤出机中挤出片材,口模厚度2 mm,加工温度从第一区到机头依次为:180,190,200,210,220,230,230 ℃。螺杆转速110 r/min。将片材牵引到皮带牵引机上压制定型,得到的片材冷却24 h以上,用裁刀加工成标准样条备用,以便后续进行各项性能测试。

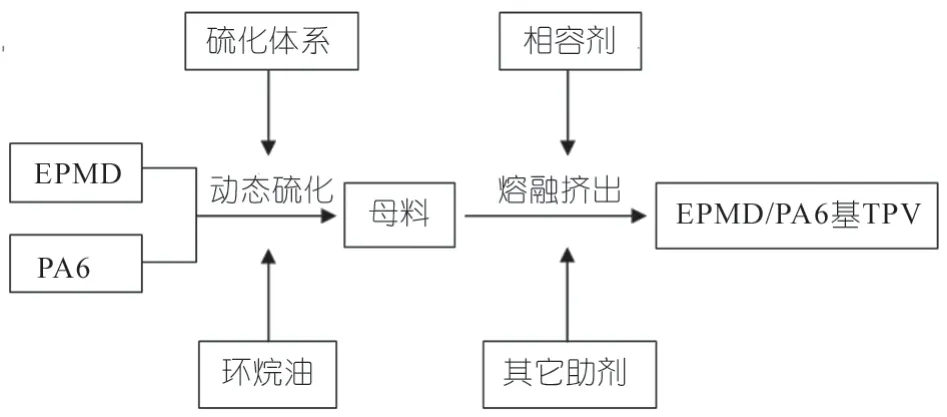

EPDM/PA6基TPV制备的工艺如图1所以。采用两步法制备EPDM/PA6基TPV,第一步先将EMDP和PA6共混后再动态硫化挤出造粒获得中间产物,第二步再加入相容剂和其它助剂制备TPV。

图1 EPDM/PA6基TPV的制备工艺图

1.4 分析与测试

(1)拉伸性能测试

按照GB/T 1040.3—2006进行测试,拉伸速率为50 mm/min,拉伸部分宽度为6 mm,原始标距为25 mm,厚度为2 mm,从每组中选取3根样条进行测试,取平均值。

(2)扫描电子显微镜(SEM)测试

将哑铃型的TPV试样置于液氮中,低温冷冻10 min后进行脆断,然后在断面处进行喷金,将喷金的样品放入仪器中,观察其形貌。

(3)加工流变性测试

采用转矩流变仪的混炼平台进行测试,每个配方称取60 g,加入到混炼室内。混炼温度设置在230 ℃,转速为50 r/min,混炼时间为5 min。混炼完成后得到转矩-时间曲线。

2 结果与讨论

2.1 脆断微观形貌

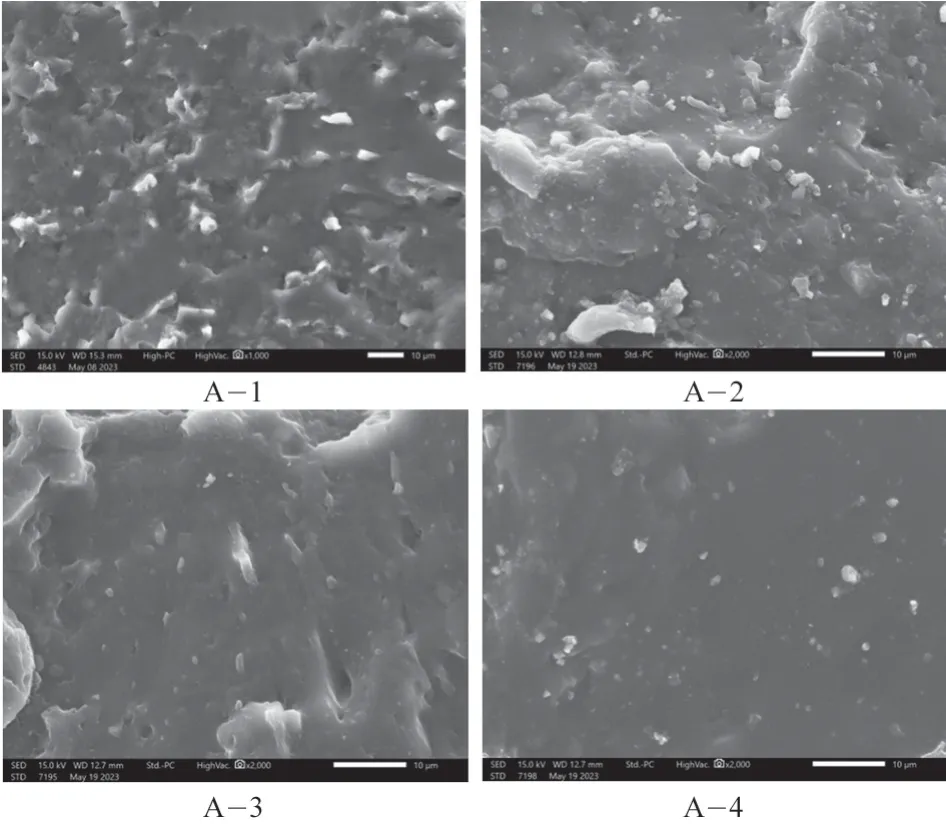

在橡塑体系中,相态结构对共混物的性能有着重要的影响。图2显示的四组共混比均形成了“海岛”结构,图中的白色部分是被剪切分散的EPDM相,而黑色部分是PA6相。其中橡塑比为60/40和70/30的结构和尺寸比较相近。70/30的橡胶粒子尺寸和分散状态都比较均匀,橡塑比为80/20的共混物的橡胶粒子尺寸相对其他几组更小,这是由于橡胶含量很高,体系的黏度很大,在加工过程中螺杆的剪切作用力产生的剪切效果最明显。但是树脂的含量很少,体系的流动性很差,导致交联的EPDM相分散不均匀。

图2 EPDM/PA6的脆断微观形貌

此外,如果在没有加入相容剂的情况下,EPDM粒子形状大致为光滑的小球形状,加入相容剂后,EPDM粒子表面变得崎岖不平,是因为CPE具有较大极性,让分散相尺寸变小,比表面积变大,增加了EPDM和PA6之间的接触面积[5]。图中可以看出白色的橡胶相中橡胶粒子形状不一,不再呈现规则的球形,说明CPE的存在增加了两者间的相容性。

2.2 加工流变性能

表2 EPDM/PA6共混物的扭矩数据

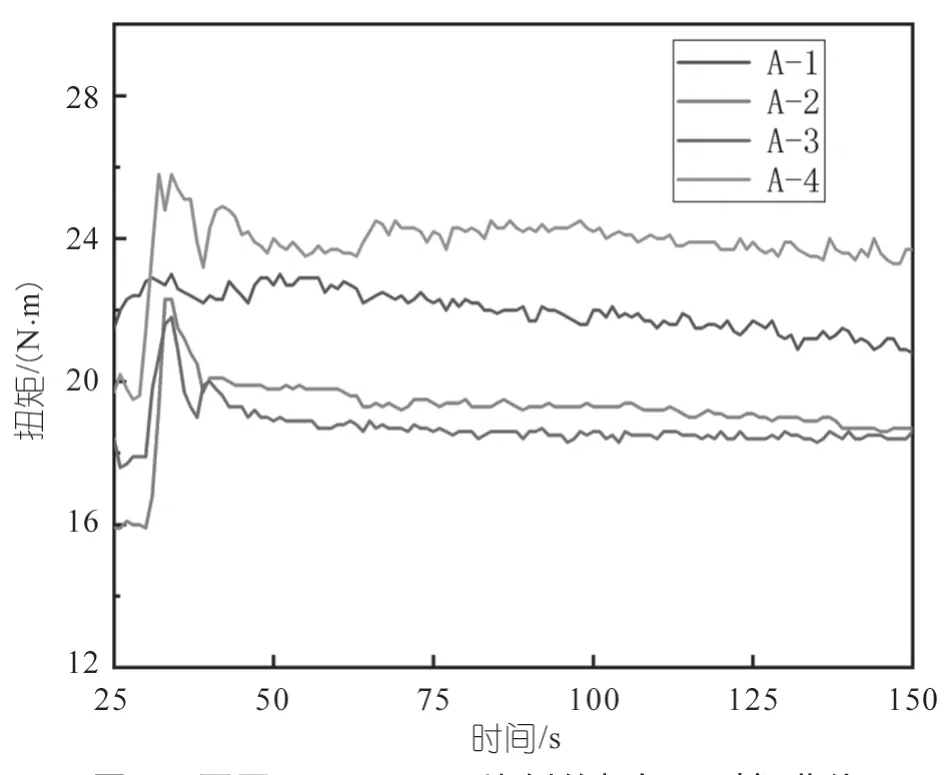

图3表示各组橡塑比下的扭矩随时间的变化曲线。在密炼室中加入混配料进行密炼,对实际生产时的扭矩随时间的变化进行分析,当曲线趋近平衡时完成样品的密炼。将实验原料放入混炼室后,原料开始受热软化,在温度和剪切力的作用下,原料开始塑化,黏度开始增大,转矩上升到最大值。橡胶逐渐完成交联并分散在塑料相中形成稳定的结构,转矩下降到稳定的状态。从图3可知,橡塑比为50/50的扭矩较高,可能此时EPDM/PA6共混物具有两相共连续微结构,交联后的EPDM增加了体系的熔融黏度,从而提高了加工扭矩。当橡塑比超过50/50以后,就会发生相反转,逐渐形成以PA6为基体,交联EPDM为分散相的微观结构,体系的加工流变性逐渐变好。橡塑比为60/40和70/30的扭矩相差不大。从脆断微观形貌可以看出这两组的微观结构也比较相近。橡塑比为70/30的扭矩达到最小值。当橡塑比为80/20的时候,EPDM/PA6体系的平衡扭矩最大。这可能是因为交联后的EPDM的熔体黏度大,流动性以及加工性比PA6要差;同时随着EPDM用量的增多,更多的橡胶发生交联,会导致最大扭矩和平衡扭矩的进一步增大。

图3 不同EPDM/PA6比例的扭矩-时间曲线

2.3 拉伸性能

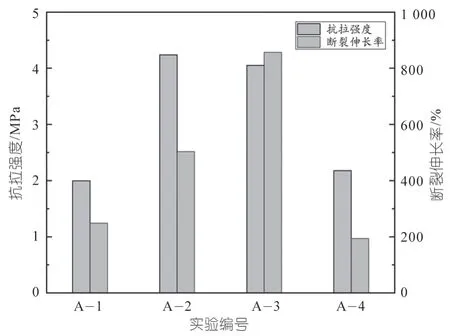

图4展示了不同橡塑比的EPDM/PA6拉伸强度和断裂伸长率。从图4可以看出,随着橡塑比例的增大,共混物的拉伸强度和断裂伸长率均先增大后减小。橡塑比为50/50时,由于此时尼龙六含量较多,共混物体系的黏度较小,橡胶难以被充分剪切成细小的微粒,TPV容易产生缺陷和应力集中,从而导致拉伸强度不高。随着橡胶含量的增加,在动态硫化的过程中体系的黏度增大,剪切力的作用效果也随之增强,使得橡胶在交联过程中可以被充分剪切、分散,从而改善了体系的力学性能。在EPDM/PA6为60/40时拉伸强度达到最大值。断裂伸长率在70/40时达到最大值。在考虑实际加工的条件下,以节约成本为前提,橡塑比为70/30具有最小的扭矩,因此选择橡塑比为70/30的为宜。随着橡塑比的增加,在80/20时,此时橡胶含量过高,体系的黏度较大,难以均匀分散在塑料中形成稳定的“海岛”结构,导致力学性能变差。

图4 不同EPDM/PA6比例的拉伸强度

3 结论

采用动态硫化法挤出成型制备了EPDM/PA6基TPV,采用万能试验机、转矩流变仪、SEM分析测试技术,研究了TPV的力学性能、加工流变性能和微观相态结构。结果表明:

(1)对不同EPDM/PA6共混物橡塑比的扭矩-时间曲线分析发现,橡塑比60/40和70/30的扭矩比较接近,70/30的扭矩有最小值。

(2)对不同EPDM/PA6共混橡塑比的断面微观形貌分析发现,四组橡塑比均形成了“海岛”结构,70/30形成的“海岛”结构中橡胶微粒的尺寸和分散状态更均匀。

(3)对不同EPDM/PA6共混物橡塑比进行力学性能测试发现,随着橡塑比的增加,EPDM/PA6共混物的拉伸强度和断裂伸长率先上升后下降,分别在EPDM/PA6为60/40和70/30时达到较大值。从节约成本目的考虑,橡塑比为70/30的共混物有最小的扭矩,因此选用70/30的为宜。