轻型芳纶骨架在煤矿用织物芯阻燃输送带中的应用研究

王军龙,姜丽,李旭东,李琳晓,胡政,贺拥军

(1.西安重装渭南橡胶制品有限公司,陕西 渭南 714000;2.西安科技大学,陕西 西安 71000)

降低能耗和生产成本是企业生存和发展必由之路。芳纶帆布作为新兴化纤骨架材料具有与钢丝绳相当的强度,且密度更小,柔顺性、防撕裂、抗冲击更具有优势,是输送带可选的优质骨架材料,能够为行业的发展及下游客户提供必要的支撑,同时也能够落实国家节能减排的政策。

介绍轻型芳纶煤矿用阻燃输送带的文献相对较少,更多的研究对芳纶的改性及浸渍液的优化,以提高芳纶骨架材料与橡胶的黏合强度[1~2]。仅有刘天哲以氯丁胶、丁苯胶、天然胶为主材研究阻燃芳纶输送带贴胶[3];孙桂美等研究DEP芳纶输送带黏合性能,并未涉及阻燃性能[4];因此研究煤矿用芳纶阻燃输送带具有很大的意义。

本文主要研究以丁苯胶(SBR1502)、天然橡胶(SCR5)为基材,探究炭黑、硫化体系、黏合体系及阻燃体系对黏合性能的影响,设计能够满足MT/T 668-2019要求的配方体系,最后对国内不同厂家生产的芳纶帆布进行对比,选取中性能相对稳定的芳纶帆布骨架材料。

1 实验部分

1.1 原材料

丁苯橡胶SBR1502,中国石化齐鲁石油化工公司;天然橡胶SCR,云南农垦;促进剂NOBS、,山东尚舜化工有限公司;炭黑,江西黑猫炭黑股份有限公司;阻燃剂、硫磺、黏合剂等均为市售工业级橡胶用材料;芳纶帆布为市售输送带用骨架材料。

1.2 实验设备与检测仪器

2L小型密炼机,瑞安市金诺橡塑机械有限公司;XK-160型开炼机,大连华韩橡塑机械有限公司;600×600型平板硫化机,青岛祥杰橡胶机械制造有限公司;GT-M2000AN硫化仪,高特威尔检测仪器(青岛)有限公司;WDW型微机控制电子万能试验机,上海龙华测试仪器有限公司;SJPR-01A型输送带用酒精喷灯燃烧性能试验箱,青岛中橡化科技有限公司。

1.3 贴胶的制备

将原材料按照实验配方称量后,按照以下混炼工艺进行混炼:密炼机转速25 r/min,上顶栓压力0.5 MPa。添加丁苯胶与天然橡胶混炼120 s;添加氧化锌、防老剂、阻燃剂等小料,混炼60 s;添加炭黑,混炼150 s;提上顶栓,落上顶栓,混炼60 s,混炼胶成团后经开炼机薄通5遍,下片、放置冷却,以备检测用。

1.4 试样的制备与检测

贴胶与骨架材料的黏合强度按GB/T 6759—2013的规定进行制样、检测。

燃烧性能按照MT/T914-2019附录F试验方法制样、检测。

2 结果讨论

2.1 丁苯胶比例对贴胶与芳纶帆布黏合性能的影响。

贴胶配方如表1所示,制备过程按照1.3实验过程进行。

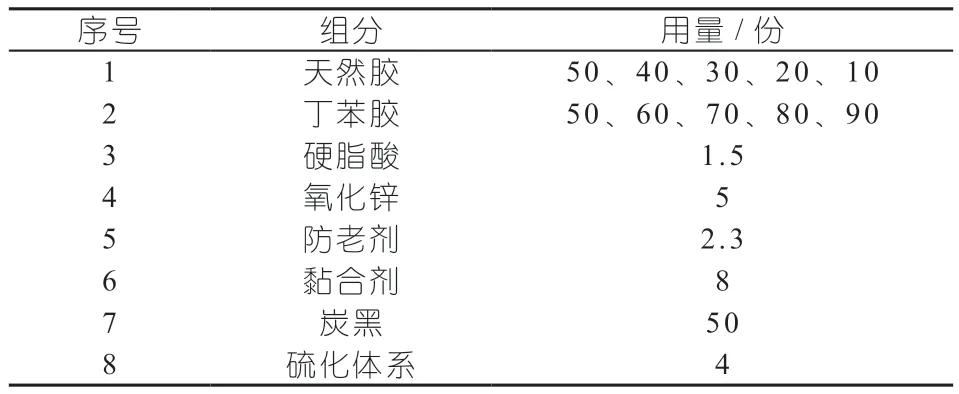

表1 丁苯胶/天然胶比例对黏合性能的影响

按照表1中配方,参照2.3的混炼胶制备方法,分别制备了不同丁苯胶、天然胶比例的贴胶;采用A厂家DPP1250芳纶布作为样布,检测贴胶黏合性能。硫化工艺参数:贴胶厚度2.5 mm、硫化温度150℃、硫化时间35min、硫化压力3.5 MPa。按照GB/T 6759—2013输送带黏合强度试验方法中A方法进行贴胶与芳纶帆布的黏合强度检测,结果如下图所示:

由图1可知,随着丁苯胶的比例增加,贴胶与芳纶帆布的黏合值呈上升趋势,这是因为芳纶帆布生产时采用的RFL(间苯二酚、甲醛、胶乳)浸渍液浸渍,而胶乳的主要成分为丁吡胶乳,由于丁吡胶乳的分子结构与丁苯胶类似,具有良好的浸润性与相容性,故能产生良好的黏合力。

图1 天然胶/丁苯胶比例对贴胶与芳纶帆布黏合的影响

由于丁苯胶在混炼过程的生热量较大,会影响混炼胶操作工艺,造成混炼胶的质量下降;丁苯胶的撕裂能力与自黏性均相对天然橡胶具有一定的不足。故在具有相对较高的黏合力的情况下,为了保证芳纶输送带具有良好的使用效果,选择丁苯胶与天然胶的比例为60/40。

2.2 黏合剂对贴胶与芳纶帆布黏合性能的影响。

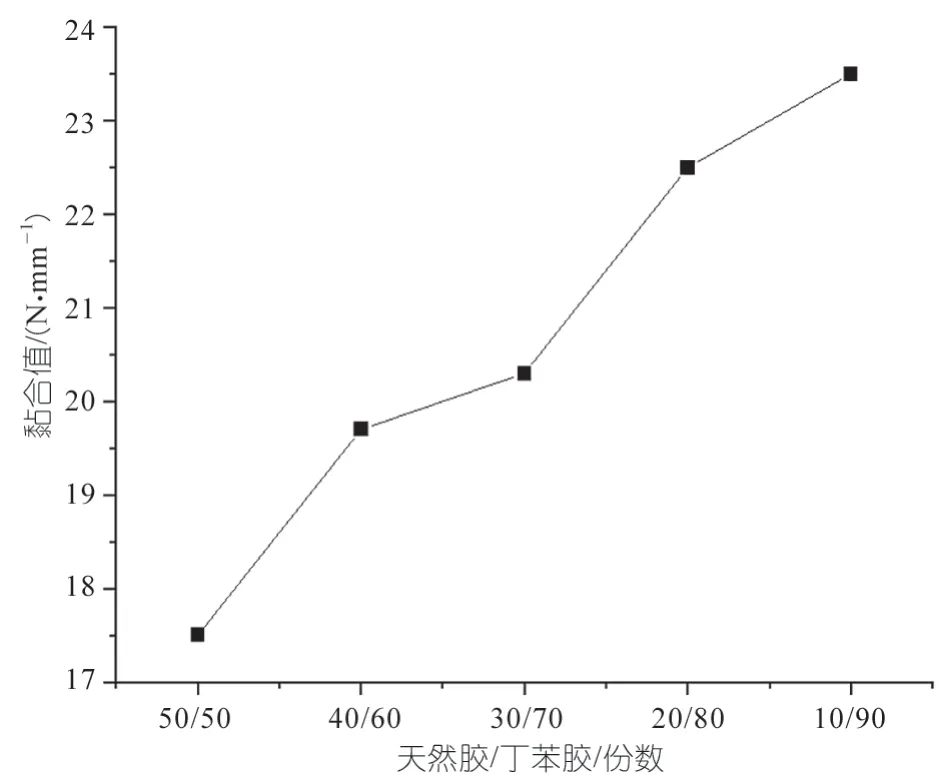

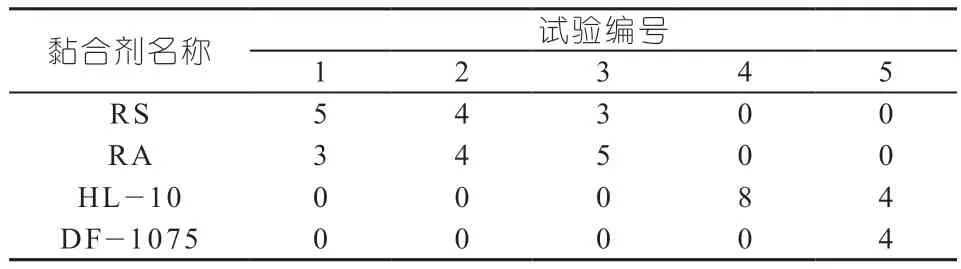

按照2.1确定的丁苯胶/天然胶比例60:40,除黏合剂以外其他材料与表1中配方组成相同,黏合剂份数如表2所示:

表2 贴胶中黏合剂的份数

按照表2中黏合剂分数制备了相应的贴胶,按照3.1中贴胶与芳纶帆布的黏合性能检测方法检测了不同试验编号的黏合性能,具体如图2所示:

图2 不同黏合剂比例对贴胶与芳纶帆布黏合值的影响

由图2可知采用RA、RS作为黏合剂时,RS、RS分别为5份、3份时的黏合值最大,这是因为间甲白体系作为黏合剂时,间苯二酚与甲醛反应生产酚醛树脂的机理决定的。覃小红博士在间苯二酚与甲醛树脂的黏合性能一文中介绍的甲苯二份与甲醛的比例为2:1左右时的黏合性能最佳[5],也验证了该比例下黏合值最大的原因。但因RS、RA树脂酯化反应的温度较低,混炼过程温度过高可能会提前发生反应,影响黏合效果,故对比了双组份黏合剂HL-10、DF-1075的黏合力,由上图可知,单用HL-10与HL-10/DF-1075为1:1时黏合值相当,但HL-10/DF-1075为1:1时芳纶帆布的附胶更均匀、附胶效果更好,这可能是因为DF-1075经过了改性,增加了黏合剂与橡胶的相容性,促进了黏合效果的提升,因此选择HL-10/DF-1075并用,且分别为4份。

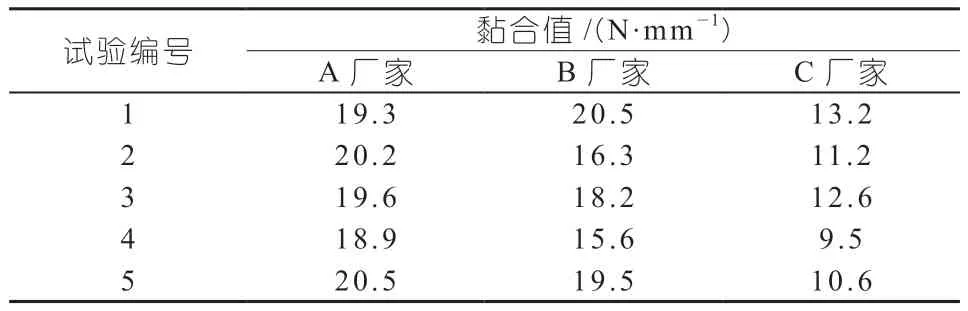

2.3 硫化体系对贴胶与芳纶帆布黏合性能的影响。

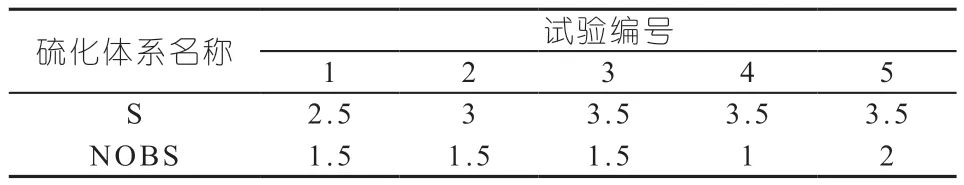

按照2.1确定的丁苯胶/天然胶比例60:40,3.2确定的黏合剂HL-10、DF-1075分别4份,其他材料与表1中配方组成相同,硫磺与促进剂份数如表3所示:

表3 贴胶中硫磺、促进剂的份数

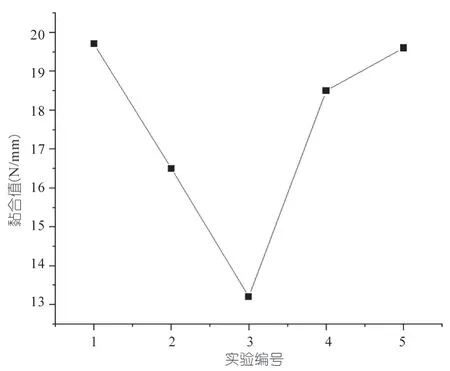

按照表3中硫化体系份数制备了相应的贴胶,按照2.1中贴胶与芳纶帆布的黏合性能检测方法检测了不同试验编号的黏合性能,具体如下图所示:

由图3可知,随着硫磺用量的增加,贴胶与芳纶帆布的黏合力呈上升趋势,这是因为硫磺用量的增加,贴胶的撕裂力增大,对应的贴胶与芳纶帆布的黏合值增加。随着促进剂NOBS用量的增加,贴胶与芳纶帆布的黏合值先增大后减小,这可能是因为随着促进剂用量的增加,贴胶的交联速度与芳纶帆布胶乳交联的速度存在差异,贴胶交联快而胶乳交联慢,造成了贴胶与芳纶帆布的黏合力下降。因此选择硫磺用量为3.5份、促进剂NOBS用量为1.5份。

图3 硫化体系S/NOBS比例对贴胶与芳纶帆布黏合的影响

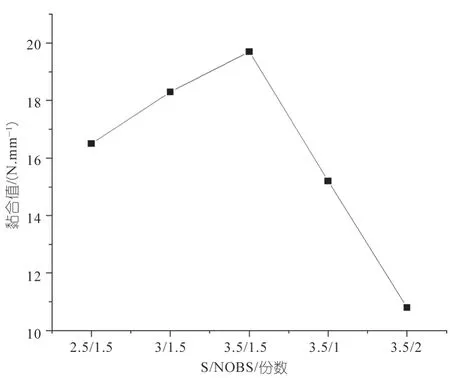

2.4 再生胶比例对贴胶与芳纶帆布黏合性能的影响。

再生胶因粒子较粗而具有良好的渗透性、排气性和成本低,常用在贴胶配方的设计之中。按照2.1确定的丁苯胶/天然胶比例60:40,3.2确定的黏合剂HL-10和DF-1075分别4份,3.3确定的硫磺3.5份、NOBS1.5份,其他材料与表1中配方组成相同,再生胶的份数如表4所示:

表4 贴胶中再生胶的份数

按照表4中再生胶份数制备了相应的贴胶,按照2.1中贴胶与芳纶帆布的黏合性能检测方法检测了不同试验编号的黏合性能,具体如下图所示:

由图4可知:当再生胶的份数从10份增加到40份时,贴胶与芳纶帆布的黏合力逐步增加。这是因为,随着再生胶的增加,提高了贴胶的流动性,增加了贴胶与芳纶帆布缝隙的锚点,提高了贴胶与芳纶帆布的黏合力。但当再生胶的份数继续增加到50份时,贴胶与芳纶帆布的黏合力出现下降趋势,这是因为随着再生胶比例的提升,贴胶的撕裂力降低,贴胶的撕裂力小于贴胶与胶乳的结合力。综合考虑贴胶的流动性和黏合力,确定再生胶的份数为40份。

图4 再生胶份数对贴胶与芳纶帆布黏合力的影响

2.5 阻燃剂用量对贴胶性能的影响

按照3.1~3.4确定的材料份数,阻燃剂用量如表5所示:

表5 贴胶中阻燃剂的份数

按照表5中阻燃剂份数制备了相应的贴胶,按照2.1中贴胶与芳纶帆布的黏合性能检测方法检测了不同试验编号的黏合性能,按照MT/T914-2019附录F试验方法制样、检测了贴胶的燃烧性能,具体如表6所示。

表6 不同阻燃剂含量贴胶与芳纶帆布的黏合力值与燃烧值

由表6可知随着氯化石蜡量的增加,贴胶的有焰燃烧呈下降趋势,当氯化石蜡的量增加到30份时,有焰燃烧达到了MT/T914-2019标准的要求,这是因为氯化石蜡与三氧化二锑反应,生产三氧化二锑,三氧化二锑附着于表面,隔绝了空气,阻断了材料的继续燃烧[6]。

随着硼酸锌和聚磷酸铵量的增加无焰燃烧呈下降趋势,当硼酸锌与聚磷酸铵增加到20份时,无焰燃烧达到了标准要求,这是因为硼酸锌受热后会释放出大量的结晶水,降低了材料表面的温度,延缓了无焰燃烧的继续;聚磷酸铵在受热后会分解成偏磷酸,偏磷酸具有较强的脱水作用,能够在材料表面形成隔离层,阻止了无焰燃烧的继续[6~7]。

由表6可知,随着阻燃剂量的增加,贴胶与芳纶帆布的黏合值呈下降趋势,试验3对应阻燃剂含量出现了黏合值降低加速趋势,这是因为阻燃剂在橡胶中没有明显的补强作用,随着阻燃剂量的增加,还会出现团聚等影响物料分散的现象,从而导致了贴胶物理性能的下降,降低了贴胶的撕裂力,综合考虑黏合值和安全性能,确定了试验4的阻燃剂用量。

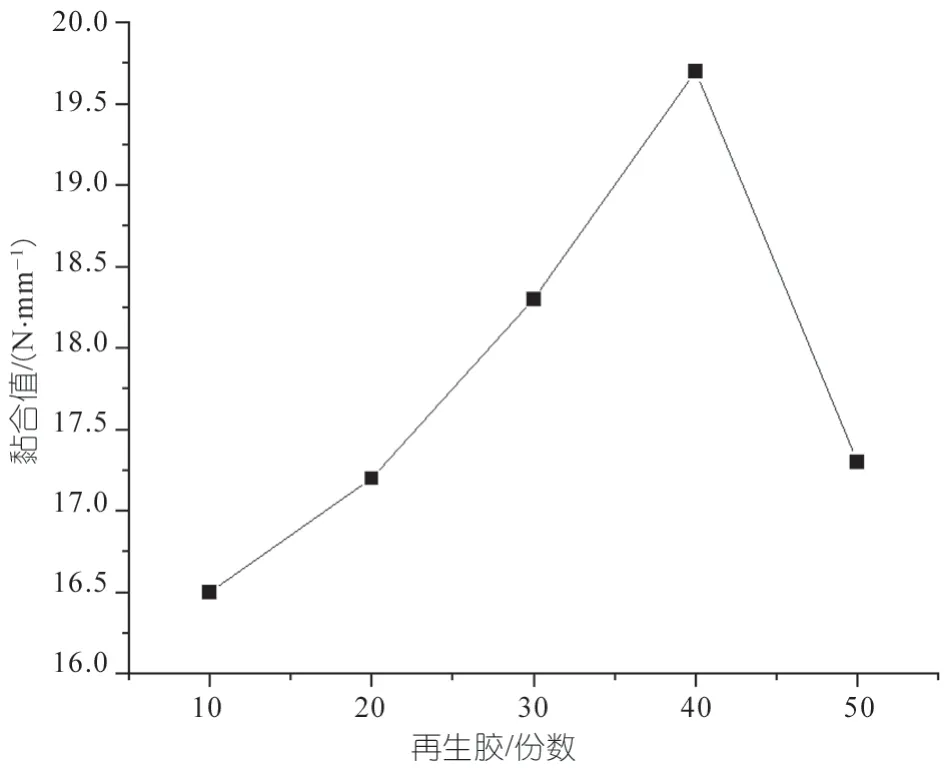

2.6 不同厂家芳纶帆布性能对比

按照试验(2.1-2.5)确定的贴胶配方,对市售的A、B、C三家芳纶帆布分别进行了5轮黏合性能对比,对比结果如表7所示:

表7 不同厂家芳纶帆布的黏合值

由表7可知,不同厂家的芳纶帆布的黏合值存在差异,A厂家芳纶帆布的黏合值达到要求,且波动较小;B厂家次之,黏合值虽达到要求,但波动较大;C厂家的芳纶帆布值远小于A、B厂家。这可能是C厂家提供的芳纶帆布样品存放时间较长,帆布浸胶胶乳发生降解,或者是生产过程控制出现偏差。综合考虑后续试验选择A厂家芳纶帆布。

3 结论

(1)以A厂家芳纶帆布为样品,设计了与芳纶帆布黏合均值达到19.7 N/mm的煤矿用芳纶织物芯阻燃输送带用贴胶,其有焰燃烧均值1.3 s、无焰燃烧均值1.6 s,达到了MT/T914-2019标准的要求,同时贴胶的混炼工艺也能与生产设备相匹配,为后续公司该类产品的生产打好了基础,也为煤矿企业降本增效提供了新的举措。

(2)丁苯胶与天然胶比例和硫化体系对贴胶与芳纶帆布的黏合力影响最大。

(3)在配方确定的情况下,芳纶帆布的生产过程控制与存放环境对黏合值有很大影响。

(4)合理的增加再生胶不仅可以提高黏合效果还能降低材料成本。