超声检测识别CFRP 复合材料PTFE 夹杂与富树脂缺陷

付冬欣,林 莉,张书宁,罗忠兵

(大连理工大学无损检测研究所,大连 116024)

碳纤维增强复合材料 (Carbon fiber reinforced polymer,CFRP)因具有高比强度、高比刚度、可设计性强和易成型等特性被广泛应用于航空航天领域[1–3]。由于其制备工艺十分复杂导致材料内部不可避免会出现分层、孔隙、夹杂和富树脂等缺陷,严重影响结构件的稳定性和可靠性,采用无损检测的方法对复合材料进行质量检测至关重要[4–6]。研究发现,不同的缺陷类型对材料性能的影响存在差异[7–9],其中夹杂缺陷容易使材料产生应力集中,显著降低材料断裂韧性和剪切强度;富树脂缺陷通过改变材料占比与铺层厚度,削弱了材料的承载能力,材料易产生疲劳失效[10],因此对其进行准确可靠的无损识别具有重要意义。

超声检测因具有检测灵敏度高、检测速度快,对身体无害等优点被广泛用于复合材料无损检测[11–14]。在CFRP 复合材料缺陷定性方面,目前主要围绕孔隙和分层缺陷进行研究[15–18],例如王喆等[15]采用脉冲反射法对厚度4 mm、孔隙率0.20% ~ 5.92%的CFRP 标准试块进行检测,提取缺陷超声背散射信号递归率和递归熵两种特征参数,对不同孔隙率区域进行了有效识别;李健等[16]基于超声相控阵检测得到厚度5 mm 的CFRP 层合板不同尺寸分层、不同形状夹杂和自然脱粘缺陷超声检测信号,提取缺陷时域波形节点处波峰系数和波形系数作为缺陷识别特征;Meng 等[17]基于超声相控阵法获取厚度3.6 mm 的CFRP 层合板分层和孔隙缺陷超声检测信号,提取缺陷时域波形小波包系数并结合深度卷积神经网络对20 mm×20 mm 分层和孔隙缺陷进行了有效识别。相比于孔隙和分层缺陷,对CFRP 复合材料中夹杂与富树脂缺陷进行超声区分的研究非常少,其原因主要包括两方面:一是夹杂与富树脂缺陷尺寸和形状难以控制,试样制作困难;二是这两种缺陷材料特性相近,识别困难。

特别是由于CFRP 层合板具有多层、各向异性的特点,超声波与层合板作用时存在层间反射,缺陷信号随机复杂,进一步增加了缺陷定性的困难,单纯从试验角度对复合材料缺陷定性效果不佳。

Zhang 等[19]基于相控阵超声检测技术,采用仿真与试验相结合的方法对波纹状复合材料分层和富树脂缺陷进行了有效表征,利用不同缺陷反射幅度对超声频率的依赖性,从不同滤波频率的B 扫描图像中区分了分层和富树脂缺陷。

基于以上分析,本文采用试验与仿真结合的方法,基于超声反射法时域信号分析,开展CFRP 复合材料PTFE 夹杂与富树脂缺陷定性研究,通过分析不同厚度下两种缺陷时域信号差异,对PTFE 夹杂与富树脂缺陷进行识别。

1 CFRP 复合材料层合板仿真建模

1.1 显微组织观测

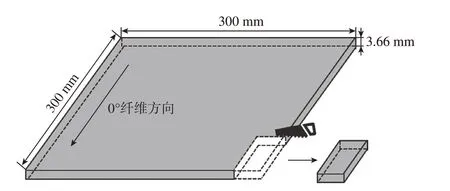

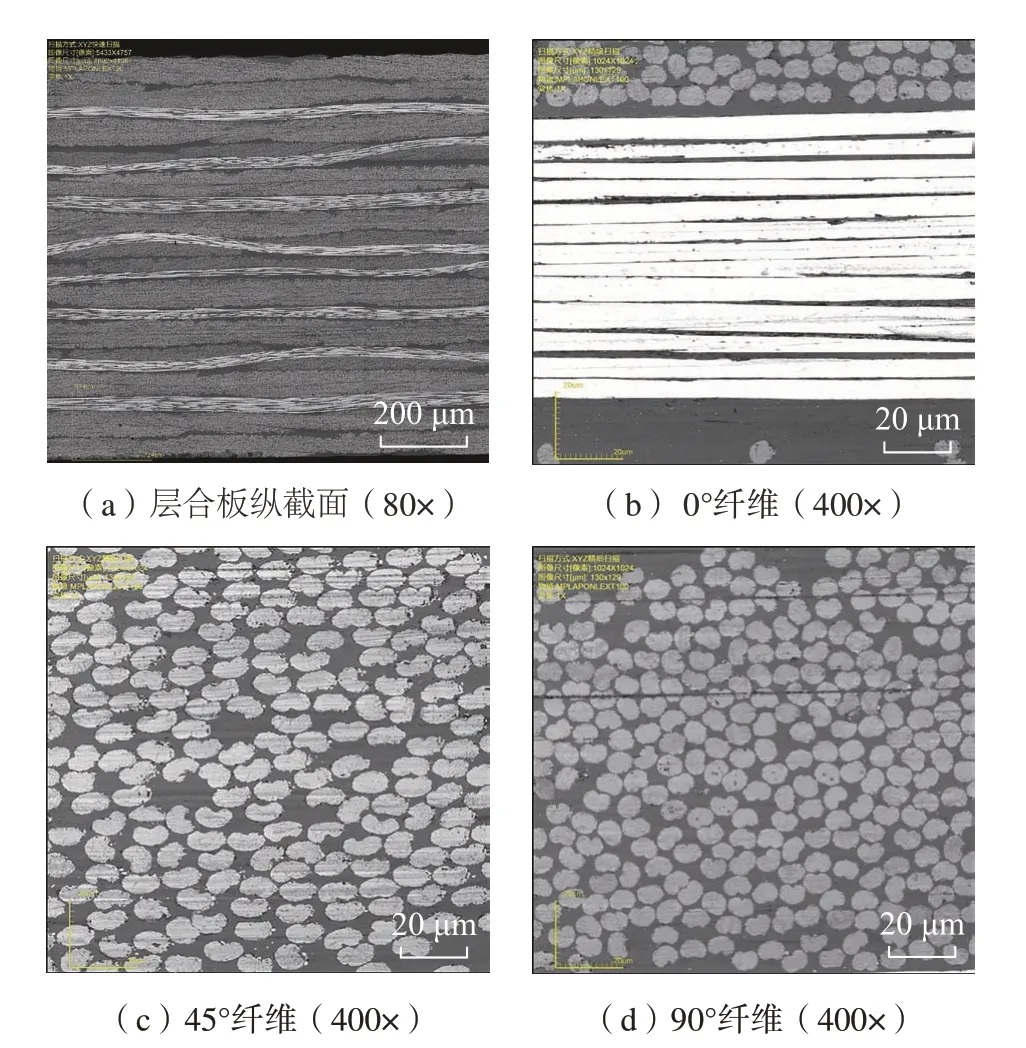

本研究所用CFRP 层合板由CCF300 单向带预浸料和CF3031 斜纹织物预浸料采用热压罐手糊工艺制成。图1 为CFRP 层合板示意图,该层合板尺寸为300 mm×300 mm,板厚3.66 mm,纤维铺层顺序为[45/45/0/45/90/45/0/45/90/0]s-。截取小块试样用于显微观测,其金相照片如图2 所示,图2(a)为层合板纵截面微观组织,各叠层间存在较为明显的分界面,每一层均为纤维与树脂混合态,叠层厚度0.10 ~ 0.30 mm。图2(b)~(d)是取向为0°、45°、90°的纤维几何形态,其中纤维直径5 ~ 8 μm。

图1 CFRP 层合板示意图Fig.1 Schematic diagram of CFRP laminates

图2 CFRP 层合板微观组织Fig.2 Microstructure of CFRP laminates

1.2 声学参数测量

由于纤维铺排方向性分布,CFRP 复合材料整体表现出各向异性,可采用刚度矩阵来描述材料的弹性性能。本文基于超声浸液背散射法结合模拟退火算法进行参数反演[20],得到CFRP 单向板0°单向带和0°织物的弹性刚度矩阵,再利用Bond 变换获取纤维取向为45°和90°的弹性刚度矩阵。采用阿基米德排水法测得试样密度为1541.60 kg/m3。

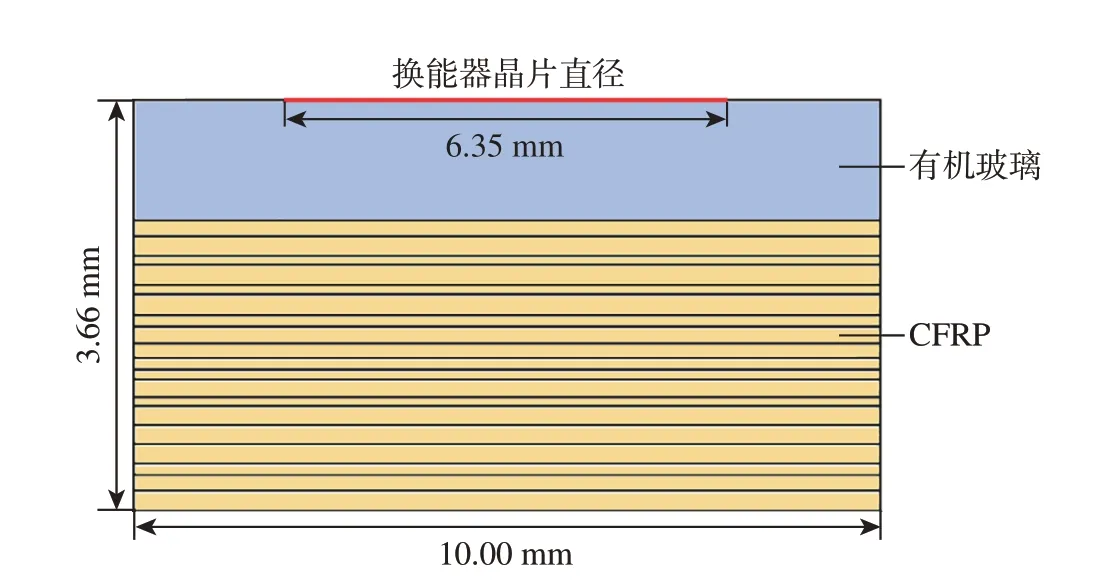

1.3 声学建模

基于组织观测和材料声学特性测试结果,借助COMSOL Multiphysics 5.3 软件建立CFRP 层合板超声检测有限元仿真模型[21],如图3 所示。设置换能器中心频率5.35 MHz、晶片直径6.35 mm、采样频率250 MHz、超声波脉冲宽度0.63 μs,试样上方区域填充有机玻璃材料。设置边界为低反射边界,以便消除模型边界处超声波反射带来的影响。

图3 CFRP 层合板超声检测有限元模型示意图Fig.3 Schematic diagram of finite element model for ultrasonic testing of CFRP laminates

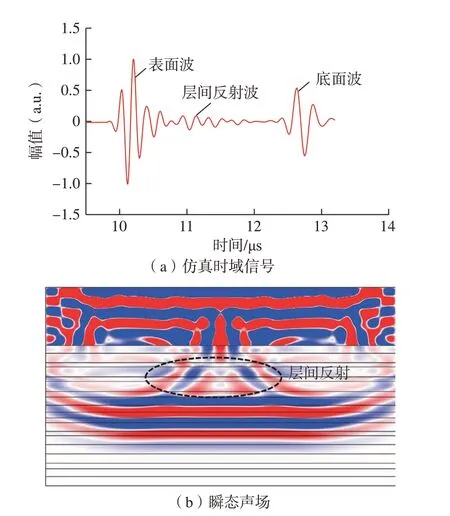

基于上述模型,仿真得到CFRP 层合板时域信号和瞬态声场,如图4 所示。由图4(a)可知,表面波与底面波间存在层间反射波且波形随机复杂,通过图4(b)的瞬态声场分布也能观察到超声波在层合板叠层处发生了波的反射。分析原因主要是由于CFRP 层合板叠层间纤维取向不一导致其声阻抗存在差异,超声波在传播时遇到多个异质界面,且层间距离较小,使得每个叠层间发生了多次界面反射。

图4 CFRP 层合板超声检测仿真结果Fig.4 Simulation results of ultrasonic testing of CFRP laminates

1.4 试验验证

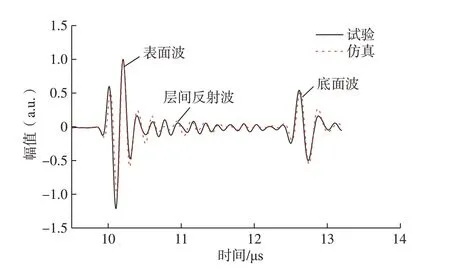

采用与模拟相同的参数条件对CFRP 层合板进行超声检测,得到试验与仿真时域信号对比结果,如图5所示。可以看出,CFRP 层合板仿真信号表面波、层间反射波和底面波在位置和幅值上均与试验信号具有较高重合度。t=9.50 ~ 13.20 μs 范围内仿真与试验信号均方根误差为2.79%,证明了仿真模型的有效性。

图5 CFRP 层合板试验与仿真时域信号对比结果Fig.5 Comparison of time-domain signals between simulation and experiment of CFRP laminates

2 夹杂与富树脂缺陷仿真识别

2.1 建模与仿真

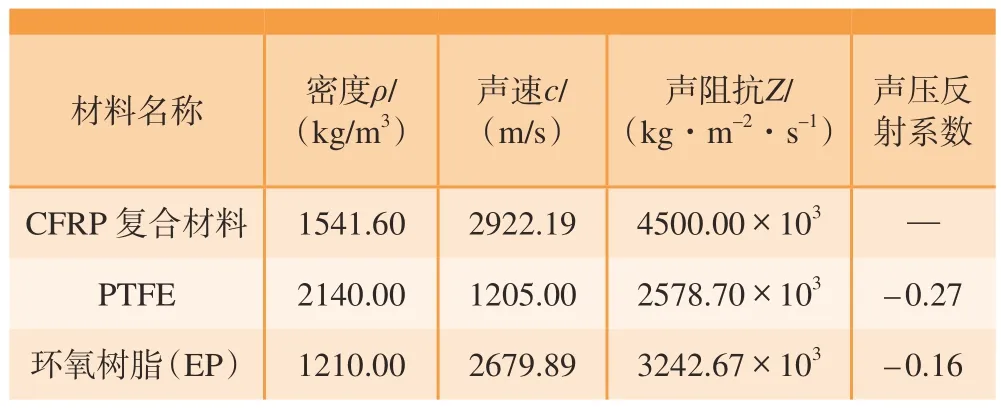

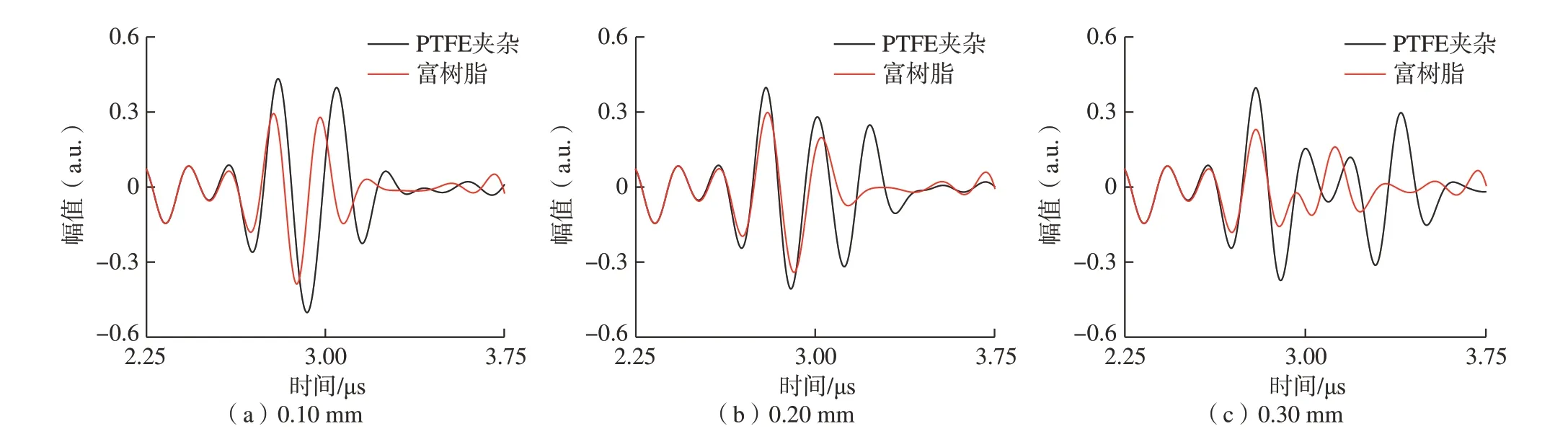

基于1.3 节中的模型,在CFRP 层合板11/12 层设置宽度为6 mm,厚度h为0.03 ~ 0.40 mm 的聚四氟乙烯(PTFE)夹杂及厚度0.03 ~ 0.85 mm 的富树脂缺陷,材料声学参数见表1。获取不同厚度PTFE 夹杂与富树脂缺陷超声A 扫描信号。选择厚度0.10 mm、0.20 mm 和0.30 mm的3 种缺陷时域信号进行比较,对比结果如图6 所示。

表1 材料声学参数Table 1 Acoustic parameters of materials

图6 不同厚度PTFE 夹杂与富树脂缺陷超声仿真时域信号对比Fig.6 Comparison of ultrasonic simulation time-domain signals of PTFE inclusions and rich resin defects with different thicknesses

观察完全区分缺陷上下表面回波时,PTFE 夹杂缺陷和富树脂缺陷厚度分别不小于0.38 mm 和0.85 mm。观察图6 可以发现,夹杂与富树脂缺陷时域信号整体上存在明显差异。主要表现为: (1)幅值不同。相同厚度时,富树脂缺陷在幅值上均低于夹杂缺陷。由超声检测原理可知,幅值反映了由界面声阻抗差引起的声压反射能力的强弱,根据表1 可得,PTFE 与基体界面声压反射系数高,则PTFE 夹杂缺陷反射能力更强。(2)波形不同。相同厚度的两种缺陷波形存在差异,而同一种缺陷不同厚度的波形也有明显区别。这主要是由于缺陷波发生了混叠。缺陷波混叠是由于超声波穿过缺陷上下表面时,声时差Δt小于超声波的脉冲宽度D从而造成的缺陷上下表面回波难以区分。根据表1 中材料声速,计算得到能够完全区分缺陷上下表面回波时,PTFE 夹杂缺陷和富树脂缺陷厚度分别不小于0.38 mm 和0.85 mm。

2.2 分析与讨论

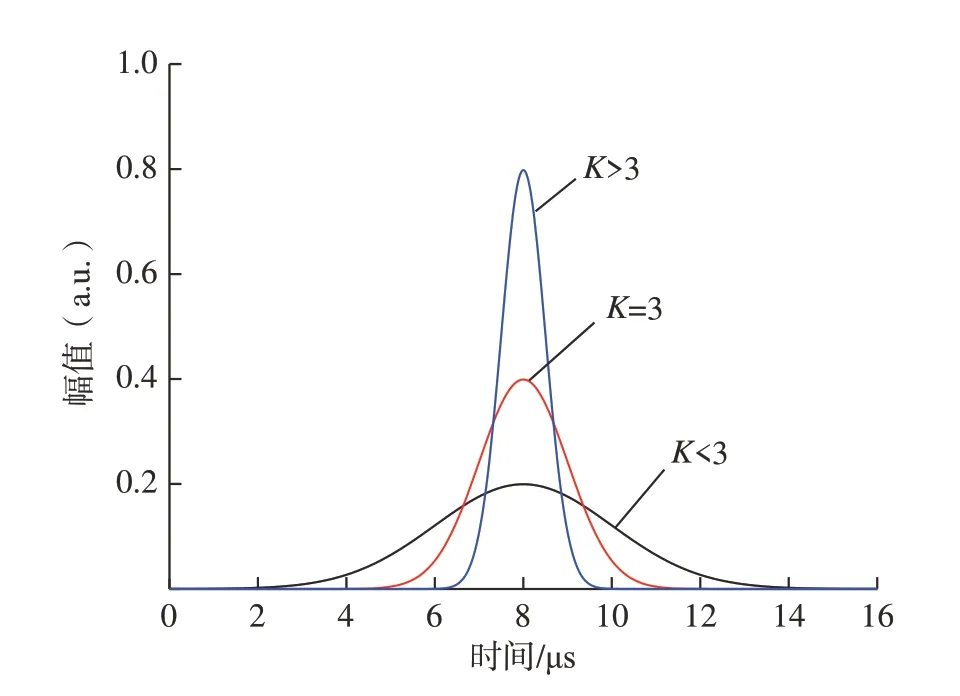

为了定量识别缺陷,提取超声时域波形中缺陷波幅值最大值Amax和峭度因子K作为特征参数。峭度因子反映了超声时域信号的分布特征,即信号波形的平缓程度,其值根据时域信号中异常幅值分量的占比而改变,能够很好地反映缺陷信号的特征[22–24]。图7 为超声时域信号分布与峭度因子的关系,以信号的标准正态分布曲线作为基准,其K= 3;当K< 3 时,信号的分布曲线为负峭度;当K>3 时,则为正峭度。波形越平缓,K越小。峭度因子K计算式[24]为

图7 超声时域信号分布与峭度因子的关系Fig.7 Relationship between ultrasonic time-domain signals distribution and kurtosis factor

式中,X为缺陷信号;μ为均值;σ为标准差;E[]为期望函数。

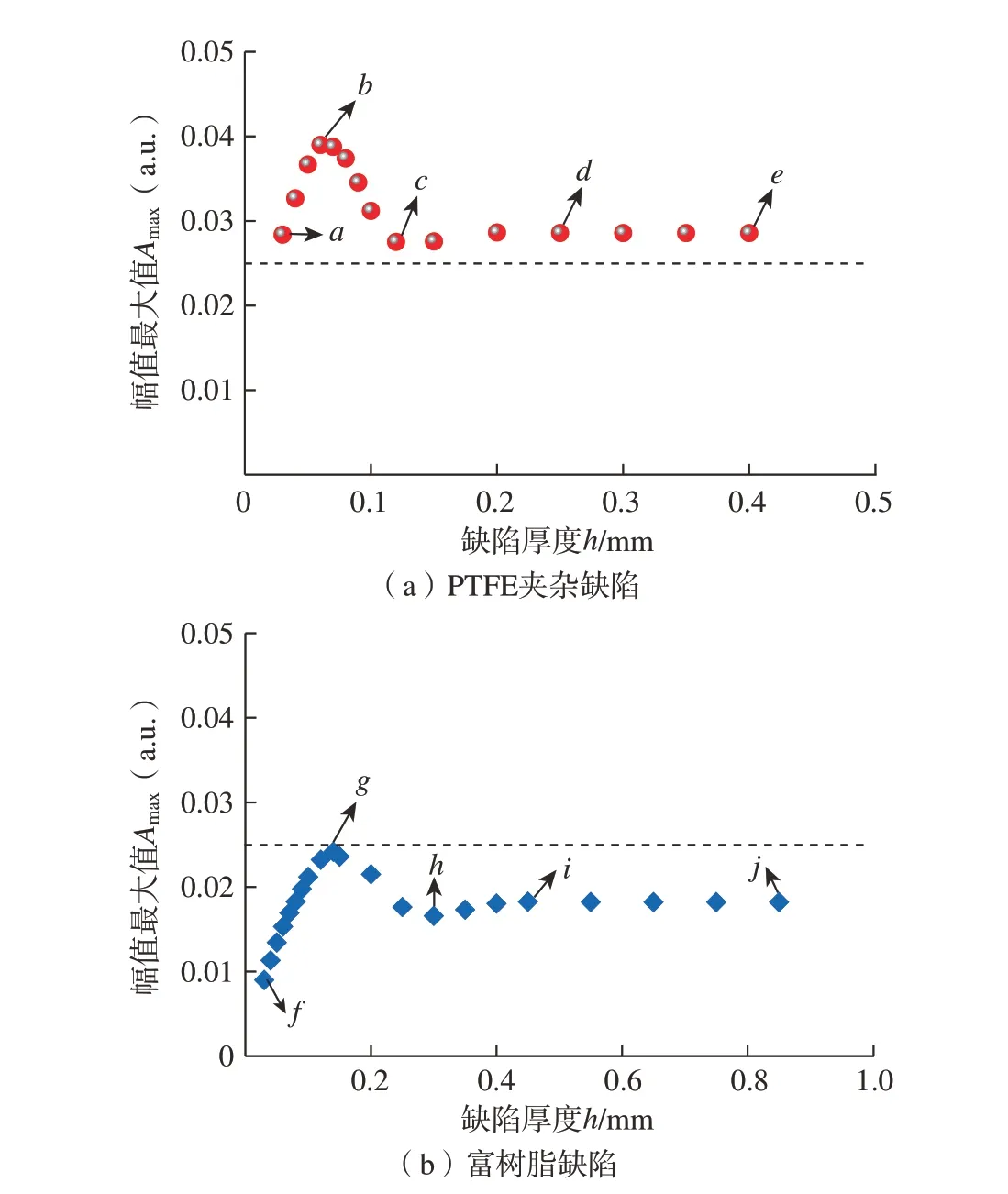

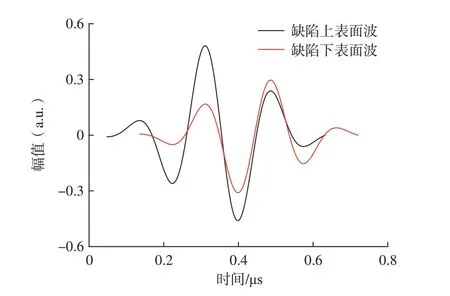

提取得到两种缺陷信号幅值最大值随缺陷厚度变化情况,如图8 所示。可知,随着缺陷厚度增加,两种缺陷Amax均存在波动,分析其原因是受到缺陷上下表面回波波形叠加的影响。当PTFE 夹杂与富树脂缺陷厚度分别为0.06 mm 和0.14 mm 时,缺陷波Amax达到最大,对应图8(a)中点b和图8(b)中点g,此时缺陷上下表面回波叠加情况如图9 所示。同时对比两种缺陷的Amax可知,由于PTFE 与基体间的界面反射能力较强,所设厚度范围内,PTFE 夹杂缺陷Amax一直高于富树脂缺陷。

图8 两种缺陷仿真时域信号幅值最大值与厚度的变化关系Fig.8 Relationship between maximum amplitude and thickness of two kinds of defect time-domain signals in simulation

图9 Amax 最高点处缺陷上下表面回波叠加Fig.9 Superposition of upper and lower surface echoes of the defect at the highest point of Amax

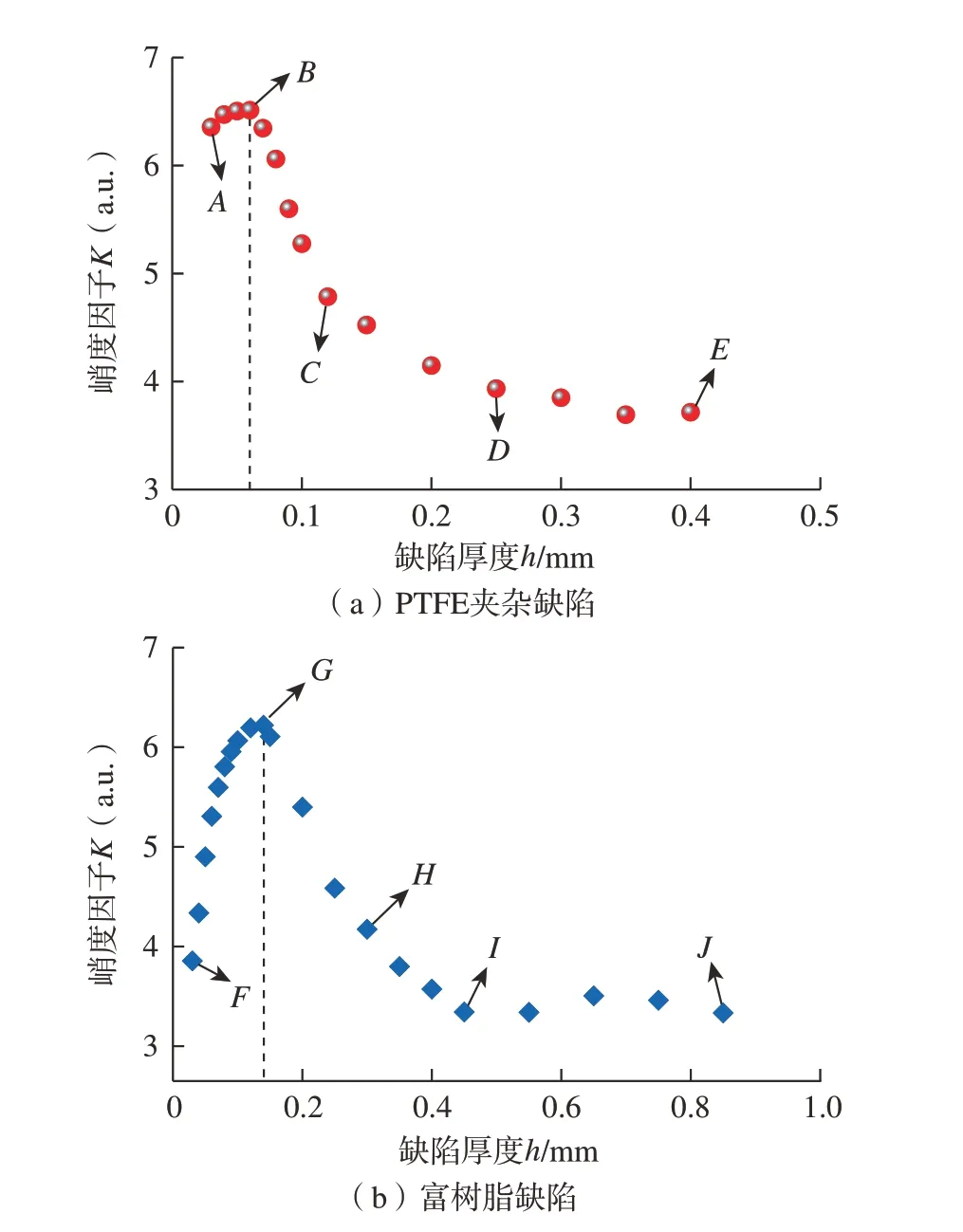

提取得到两种缺陷信号峭度因子随缺陷厚度变化情况,如图10 所示。随着缺陷厚度的增加,两种缺陷峭度因子K变化趋势均为先上升后下降最后趋于稳定。分析可知,本研究中混叠波幅值最大值Amax和缺陷上下表面回波声时差Δt均会影响缺陷的混叠波波形。两者分别从混叠波高度和宽度两个角度对波形的平缓程度产生影响,从而使K值发生变化。Δt相同时,Amax越大,波形越“高”,K值越大;Amax相同时,Δt越大,波形越“宽”,K值越小。以PTFE 夹杂缺陷为例,分段讨论不同厚度下K值的变化。AB阶段,由于Amax的显著增加,缺陷混叠波波形变“高”趋势明显,K值增加。BCD阶段,点C为K值下降速率显著变化点,对应图8(a)中c点,此时Amax到达极小值。C点之前,即BC阶段,Δt增加和Amax减小共同作用,缺陷波变得“宽”且“矮”,K值迅速减小;C点之后,即CD阶段,Amax小幅度上升导致波形变缓趋势减慢,K值变化速率减小。DE阶段,对应图8(a)中de段,此时Amax基本保持不变,受Δt影响,混叠波波形变“宽”,K值缓慢减小,逐渐趋于稳定。富树脂缺陷信号峭度因子随缺陷厚度变化趋势与PTFE 夹杂缺陷大致相同,但由于富树脂声速较大,相同缺陷厚度,Δt富树脂< ΔtPTFE夹杂,因此,相比于PTFE 夹杂缺陷,富树脂缺陷K值变化阶段整体向右移动,如图10(b)所示。

图10 两种缺陷仿真时域信号峭度因子与厚度的变化关系Fig.10 Relationship between kurtosis factor and thickness of two kinds of defect time-domain signals in simulation

由上述分析可知,PTFE 夹杂和富树脂缺陷的密度、声速存在差异,对应不同缺陷厚度,两种夹杂物的超声时域信号的幅值最大值和峭度因子变化存在一定差异。考虑到超声检测信号受缺陷深度、取向、形状等多种因素影响,且实际操作中工件表面状态、探头耦合状况等都会给检测结果带来干扰,缺陷定性还需结合复合材料制备工艺,以及制件的结构特点等进行综合分析和研判。

3 结论

(1)基于脉冲反射法,建立了考虑CFRP 层结构弹性各向异性的多向层合板有限元模型,通过比较仿真与试验得到的A 扫描时域信号,证明了仿真模型的有效性。

(2)仿真研究表明,当PTFE 夹杂缺陷厚度由0.03 mm 增加到0.40 mm,富树脂缺陷厚度由0.03 mm 增加到0.85 mm 时,缺陷信号幅值最大值Amax先增加后降低最后趋于稳定,峭度因子K变化趋势相近。

(3)所设厚度范围内,富树脂缺陷幅值最大值均低于PTFE 夹杂,其峭度因子随厚度变化趋势滞后于PTFE 夹杂。