热处理对选区激光熔化制备的点阵结构性能影响研究*

聂云飞,唐 倩,3,李 坤,3,王浩宇,吴海斌,王彬生,秦昌亮,杨 震,石 佳

(1. 重庆大学机械与运载工程学院,重庆 400044;2. 金属增材制造(3D 打印)重庆市重点实验室,重庆 400044;3. 高端装备机械传动全国重点实验室,重庆 400044;4. 国家能源集团神东煤炭集团有限责任公司,鄂尔多斯 017200;5. 重庆齿轮箱有限责任公司,重庆 402263)

点阵结构因具有轻质高强、吸能减振、吸声降噪和比表面积大的功能特点及可控的形态学结构,广泛应用于航天航空、汽车散热器和医疗植入等领域[1–2]。然而传统制造方法如粉末冶金、熔模铸造和气相沉积技术等往往存在加工周期较长、工序复杂等问题,且在加工具有异形端面和复杂孔隙零部件时难以精确成形[1–2]。选区激光熔化 (Selective laser melting,SLM)作为增材制造技术的一种,以金属粉末逐层累加成形为基本原理,突破了设计局限,在近年来得到了快速的发展[3–6]。例如,从事热流设计工程的Conflux 公司通过SLM 技术制造了具有多孔结构的热交换器,在不增加体积的情况下,增加了表面积,得到了更大的热流体动力学效率,改善了热交换和压力损失[7];美国密西根大学Lin 等[8]利用SLM 技术研究了钛合金椎间融合器的优化设计和成形工艺,并与钽合金泡沫材料做了力学性能与医学应用对比,结果表明综合性能满足植入要求。

此外,由于点阵结构独特的功能特点和自由的形态设计优势,国内外科研工作者对其开展了很多研究工作。Kadkhodapour 等[9]研究了立方点阵和金刚石 (Diamond)点阵的力学性能,并将试验和数值模拟的结果进行比较。在有限元模型中采用Johnson-Cook 塑性损伤模型模拟了多孔结构在压缩作用下的破坏行为,准确预测极限应力和平台应力。Maskery 等[10]采用SLM 技术成形点阵结构,研究发现,相对密度梯度变化的AlSi10Mg 多孔结构在承载时出现逐层塌陷、力学性能增强的现象,具有良好的能量吸收性能。但总体来说,目前基于SLM 加工点阵结构的研究[10–14]存在3 个方面的局限:一是多孔结构设计大多围绕传统CAD模型设计的桁架类结构和TPMS(Triply periodic minimal surface)骨架结构展开,对新型片状结构的力学表现的研究工作较少;二是由于TPMS模型往往是犀牛等数学建模软件生成的STL 三角面片格式,无法直接进行仿真分析;三是围绕热处理对SLM制备点阵结构力学和吸能性的研究较少。

因此本文基于SLM 技术制备两类金刚石TPMS 点阵钛合金结构,对其中两份试样进行了热处理试验,接着采用有限元仿真模拟和试验相结合的方法,综合探讨热处理工艺对两类结构微观组织、力学性能、断裂机制及吸能特性的影响规律,为点阵结构在航空航天和骨植入物领域的应用提供指导。

1 结构设计、加工与试验准备

1.1 结构设计与加工

金刚石TPMS 曲面的Weierstrass函数表达式如式 (1)所示,其中x、y、z表示3 个方向上的晶胞阵列次数,Lx、Ly和Lz表示结构的整体尺寸,密度控制参数C值决定了结构的体积分数。本文选择晶胞单元尺寸为5 mm×5 mm×5 mm,相对密度控制为20%,利用插值算法 (式(2))得出体积V与密度控制参数C的关系 (式(3)),从而得到C值取0.71542。然后利用Matlab 软件生成STL 格式的金刚石结构曲面,并导入Magics 软件中进行补面和布尔运算,得到图1 所示的两种结构。

采用EOS 公司M280 设备加工所有点阵结构,加工参数如表1 所示,加工过程在氩气保护气氛中成形。加工所需Ti6Al4V 合金粉末由中航迈特公司采用气雾化制粉工艺生产,分析表明粉末球形度较高,其平均粒径大小为37.33 μm。

1.2 试验过程

将所有试样利用超声波清洗掉表面粉末后进行密度测量,密度测量方法采用阿基米德排水法。接着在电子万能试验机CMT5105 上开展单轴压缩试验,试验过程采用位移控制模式,所有试样都选择正面朝上放置,以2 mm/min 的位移速率连续不间断加载,预设压下量12 mm,同时配置一台Canon EOS80 相机从正面对整个压缩过程进行实时记录,最后截取合适压缩量所对应的帧数进行分析。

在箱式电阻炉SX2–6–13 中进行热处理试验,然后将结构上表面研磨抛光后,使用Keller 试剂 (90.0% H2O + 8% HNO3+ 2% HF)对样件的研磨面进行腐蚀10 s。考虑到片状点阵结构上表面截面积较小,因此取骨架结构上表面作为金相观察面。

1.3 有限元模拟前处理

点阵模型是STL 三角面片格式,并不能直接导入模拟软件中分析,因此需以初始TPMS 曲面的点云数据为基础,将曲面上的点提取到数学矩阵中,令其中相邻8 节点组成一个六面体网格单元,并将各网格单元按构成的节点坐标依次编号,完成对TPMS 结构的网格划分。该过程利用编写Matlab 代码实现,并将划分好的节点与网格等数据导出为Abaqus 支持的inp 文件格式。

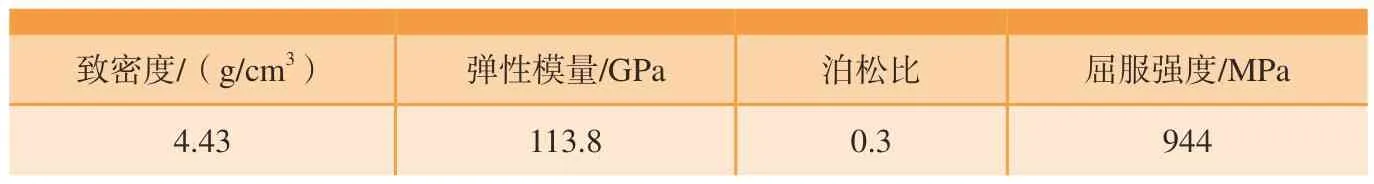

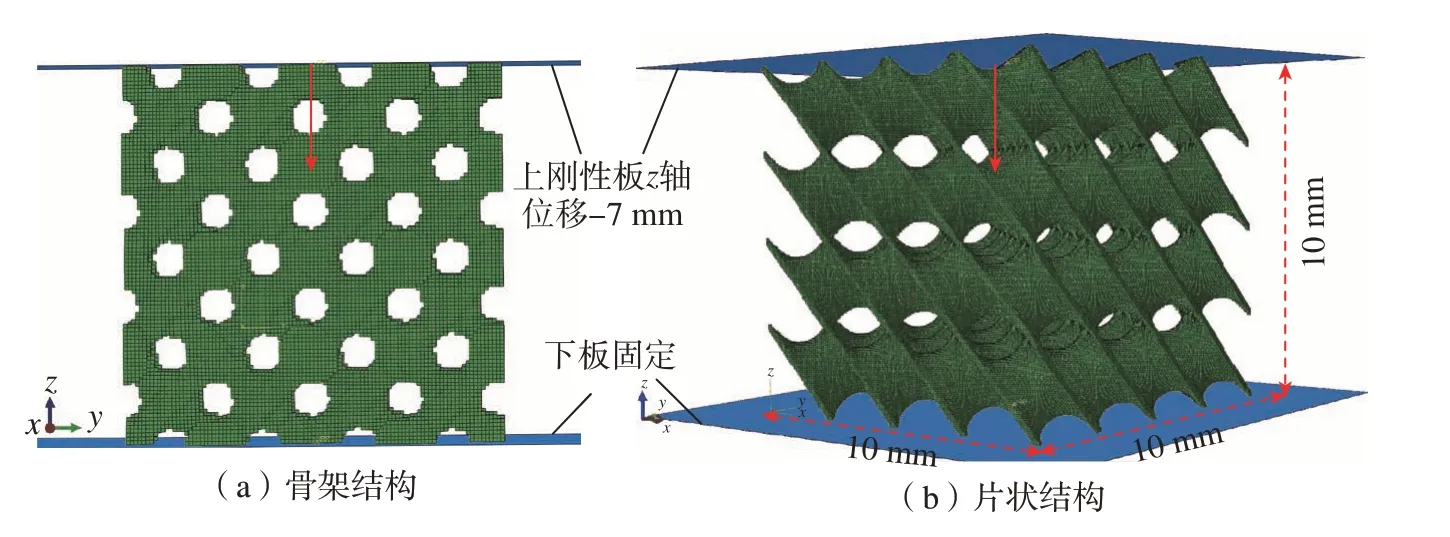

为模拟试验中的上下两个压板,设计三维离散刚体壳单元来模拟加载环境,将壳表面中心点设置为参考点(RP),刚性结构不需要划分网格。然后按表2 赋予材料参数。考虑到网格数量太多,为节约计算量,简化模型为10 mm×10 mm×10 mm,下板固定,上板位移–7 mm,作用点设置在上板中心参考点,分析步时间设为3 ms,加载方式采取平滑步形式,将模型整体接触视为无摩擦接触,为保证准静态压缩,不引入质量缩放系数,两种结构模型和模拟环境设置如图2 所示。

表2 Ti6Al4V 材料物理属性Table 2 Ti6Al4V material physical properties

图2 两种结构仿真模型和环境设置Fig.2 Two structural simulation models and environment settings

2 结果分析

2.1 成形精度分析

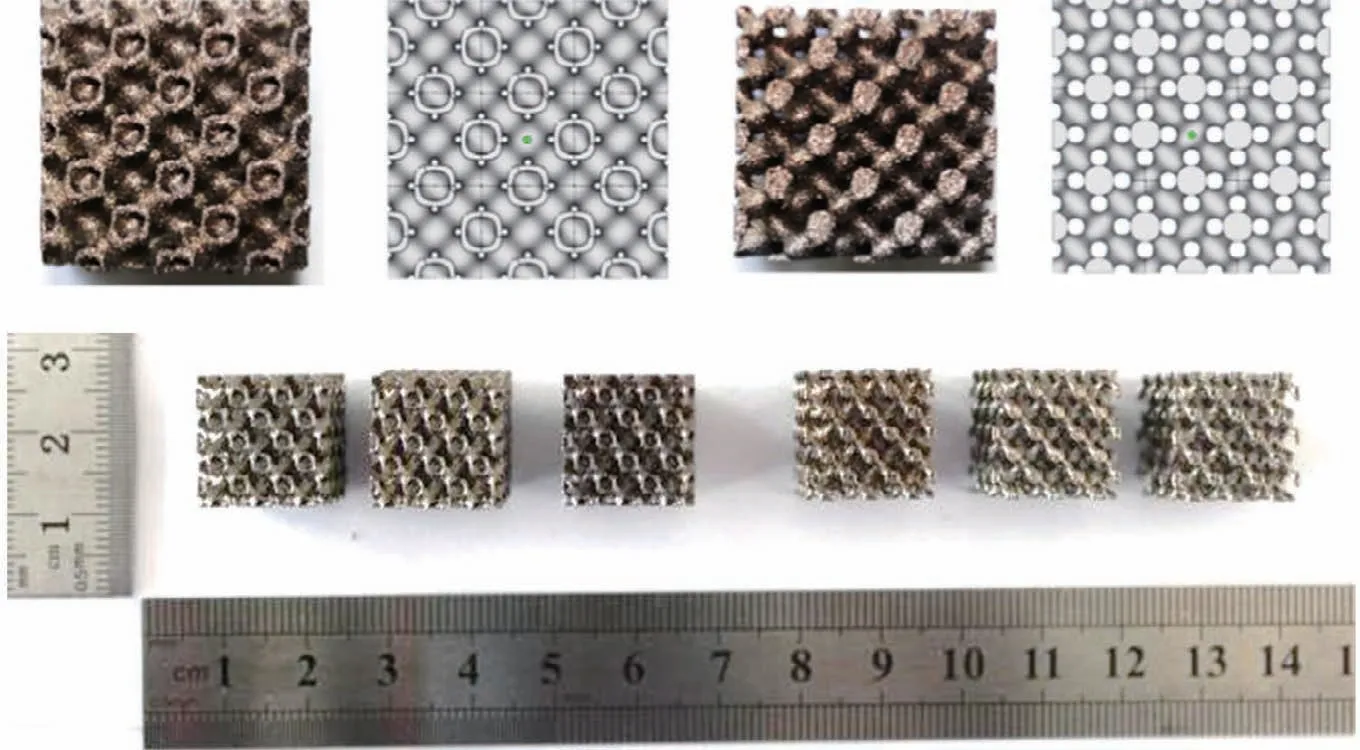

通过图3 可以看出,试样的整体成形质量较好,尺寸精度基本和模型一致,并没有塌陷、翘曲和大悬垂面等成形缺陷,但是不可避免地存在表面粘粉现象,片状结构要更加严重。同时片状结构薄壁端面还原度高,骨架结构侧端面成形度较差,但基本满足要求。

图3 两种结构成形后侧面图对比Fig.3 Contrast of two forming structures

结合表3 数据,在Magics 软件中计算发现,两种结构在体积分数一定时,设计体积和设计质量基本一致。但是片状结构的表面积要明显大于骨架结构,较大的圆滑表面在力学上有助于应力均匀分配,在生物植入方面适合细胞附着增殖。但是由于未熔化颗粒的附着和侧面支撑的未完全去除,尽管线切割过程会降低一些成形高度,但成形试样的质量仍然明显高于设计质量。同时片状结构表面积较大使其更容易粘粉,质量增加也更多。

表3 骨架结构和片状结构重量分析Table 3 Gravimetric analysis of skeleton structure and sheet structure

2.2 微观结构分析

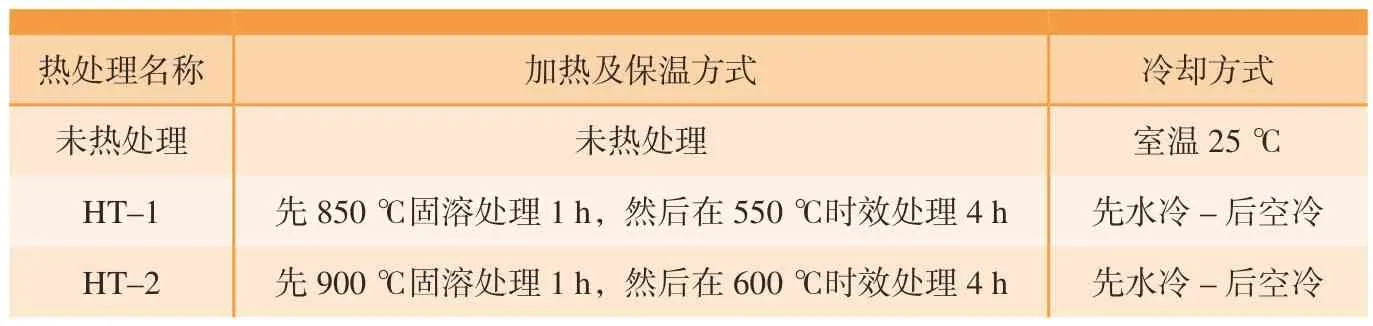

对合金进行热处理可使其力学性能和物理性能得到最佳综合,试样内部组织均匀、减少应力。为了研究热处理对点阵试样的显微组织影响,进一步预测其力学性能和物理性能,对片状和骨架状点阵结构进行热处理,工艺参数如表4 所示。

表4 骨架结构/片状结构热处理工艺参数Table 4 Heat treatment process parameters of skeleton structure and sheet structure

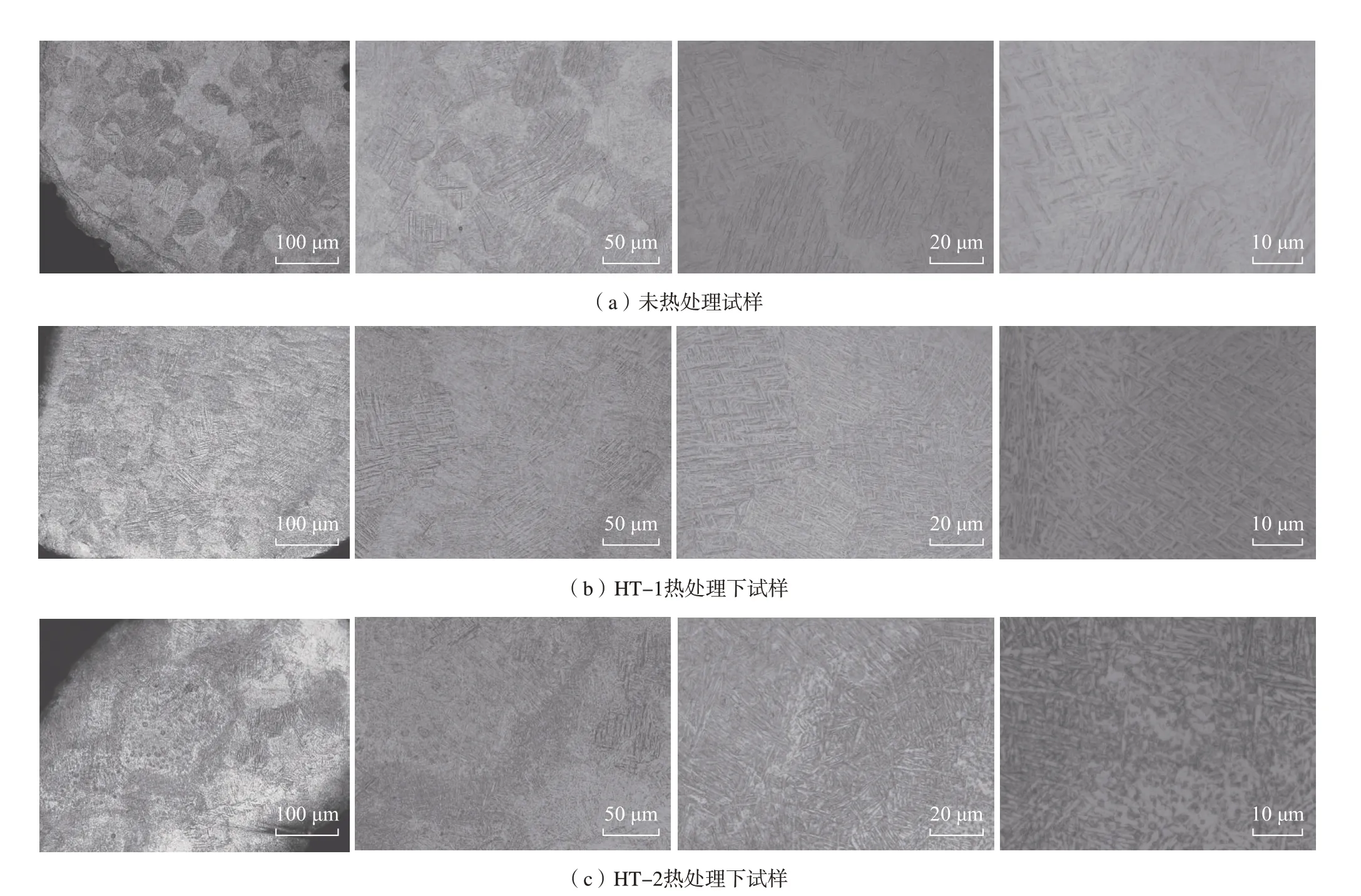

用金相显微镜观察显示了常温骨架状TPMS 结构的微观组织 (图4),由于Ti6Al4V 是典型的α + β 型钛合金,平衡组织为两相混合物,所以其微观结构表现为少量柱状的晶粒,并填充有非常细小的正交于柱状晶界的板条状马氏体。其中大量细小的板条状马氏体可解释为亚稳态细小针状α'马氏体,柱状晶粒为少量初始的β 柱状晶。在SLM 工艺中,因为具有非常高的冷却速度(1×103~1×108K/s,马氏体转变的临界冷却速度为525 K/s),所以β 相不能通过扩散转变成平稳的α 相,从而经过切变相变形成大量细小针状α'马氏体。

图4 骨架状结构上断面的金相显微组织Fig.4 Metallographic microstructure of the cross section on the skeleton structure

通过观察两种热处理温度下微观组织形态,可以发现两种试样水淬后冷却到室温,这一阶段会发生相之间的分配,并且可观察到其光学形态中的蚀刻倾向更大,黑色的点蚀孔隙也更大。经过850 ℃固溶处理1 h 后水淬,然后在550 ℃时效处理4 h 后,发现亚稳态的针状α'马氏体已经形核并长大分解,变成了板条状粗大的α 相和被包围的β 相。但是经过900℃固溶处理1 h 水淬后,由于加热温度超过了β 相相变温度,导致存在于部分α 相中的稳定合金元素被析出并重新溶解于β 基体中。进一步在600 ℃时效处理4 h 后,大量晶格畸变能的释放使得不稳定的β 相分解成均匀弥散的α + β 相。同时,由于α 相晶粒在第2 次热处理后变得粗化,晶界更明显。

2.3 力学性能分析

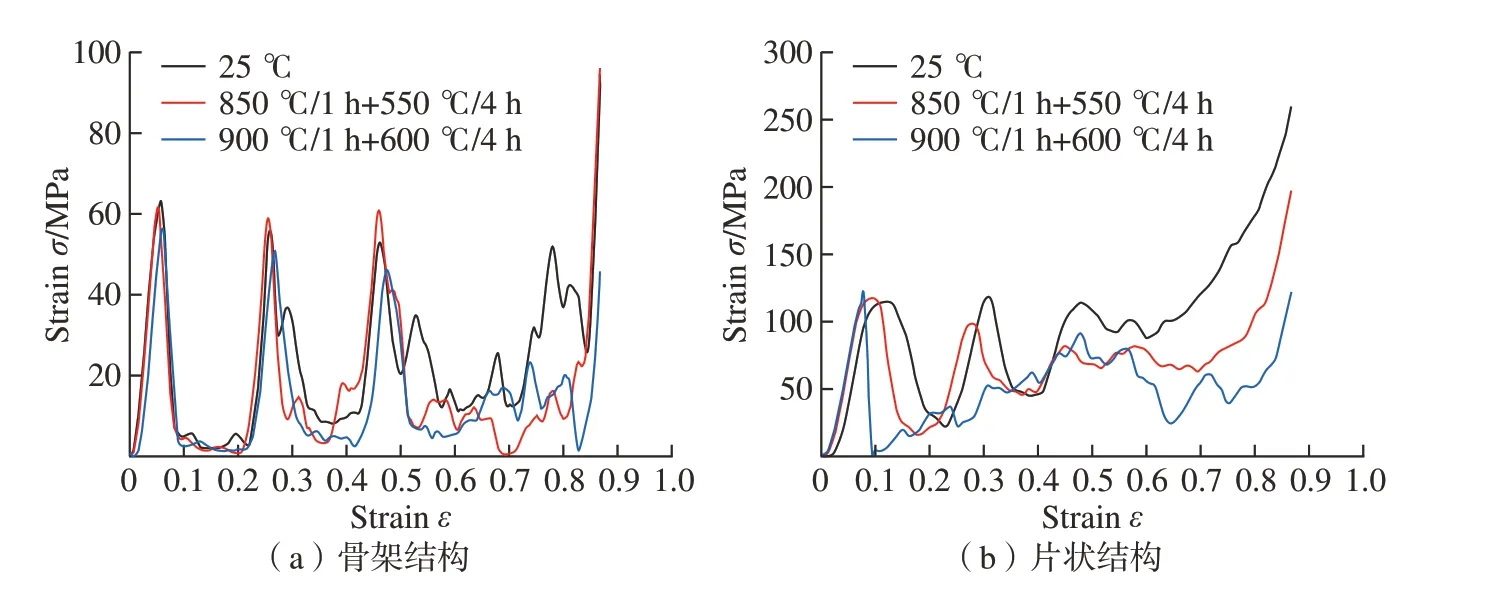

两种结构在不同热处理制度下应力–应变曲线如图5 所示,可以看出,被测结构的应力–应变响应与材料是否经过热处理无关,主要取决于材料内部晶胞单元结构。整体依然可将这两种结构压缩曲线分为4 个阶段:弹性阶段、开始屈服阶段、应力波动阶段和致密化阶段。其中弹性阶段曲线斜率代表结构弹性模量E,侧面反映结构的刚度,该弹性模量与Ti6Al4V 材料自然弹性模量值成比例。屈服阶段是指应力越过弹性阶段继续上升达到最大值,这个时候的最大应力值即为材料的屈服强度σ*。应力波动阶段的主要特征是材料因不停屈服–接触–断裂–再接触等而表现出的塑性应力波动,波动状态会持续一个较长的应变区间,可以将平台应力σpl定义为应变区间在20% ~ 40%内应力的算术平均值,该值与结构的能量吸收能力有关。致密化阶段的主要特征是应力持续快速增加,最后试样被压实,应力和应变均达到最大,点阵结构就变成了实体结构。

图5 骨架状结构和片状结构的应力–应变曲线Fig.5 Stress-strain curves of skeletal structure and lamellar structures

对比图5 中两图可以发现,骨架结构在线弹性区域末端显示出峰值应力,且屈服位置为一个尖点,而片状结构无明显峰值应力,但存在一个屈服平台。观察未热处理试样应力波动阶段,骨架结构和片状结构的对应ε范围分别是0.08 ~ 0.83 和0.14 ~ 0.59,前者应变区间更大;同时,可以看出骨架结构一共有3 次大跌落,这归因于点阵整体结构是由点阵晶胞单元阵列3 次后得到,初次屈服后的跌落振幅最大,应力值接近于0,应力下降更陡峭更深,低应力维持时间更长,这与骨架结构45°断裂方式有关;相反片状结构跌落次数较少,应力损失较小,应力波动更平缓,结合2.4节的断裂过程分析,这种现象是该结构局部薄壁单元从小范围坍塌向整体破坏的逐步演变导致的。此外,热处理对骨架结构的曲线影响较小,而对片状结构影响较大。

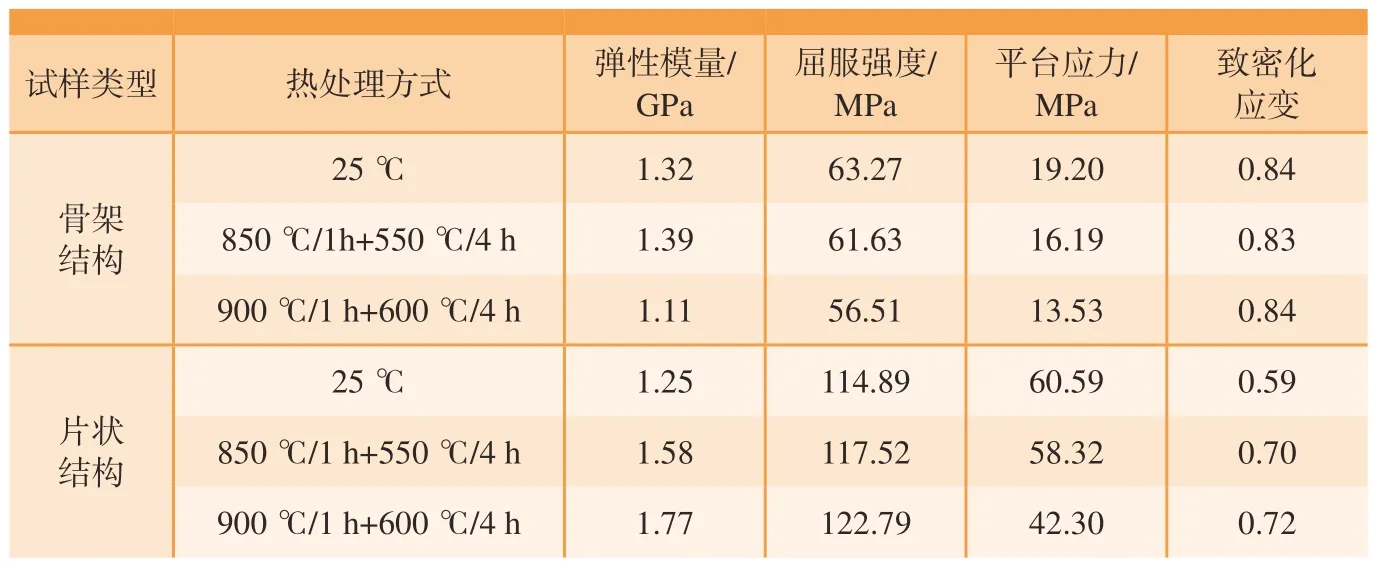

两种结构不同热处理方式下应力–应变曲线的力学性能如表5 所示,可以看出,与骨架结构相比,片状结构屈服强度约为其两倍,平台应力明显较高,反映出试样被压得更紧实。而热处理后弹性模量更高,说明片状结构强度更高。两种结构得到的弹性模量值为1~2 GPa,这与其他已发表的学术论文中数据接近。根据文献中表述:皮质骨的弹性模量在17~20 GPa,而松质骨的弹性模量约为1.15 GPa。因此该类点阵结构与松质骨模量相当,可作为多孔骨质架植入,有效消除“应力遮蔽”效应。此外,两种热处理均可提高片状结构强度刚度,增大致密化应变值,但骨架结构热处理后弹性模量E*和压缩强度σ*下降,结构弹性减弱,强度变差,平台应力变小,结构稳定性更高,热处理对骨架结构致密化应变影响不大。

表5 骨架结构和片状结构拉伸性能Table 5 Tensile properties of skeleton structure and sheet structure

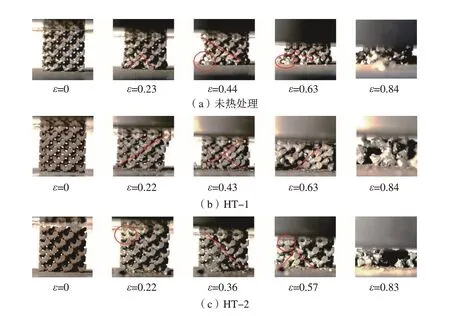

2.4 断裂过程分析

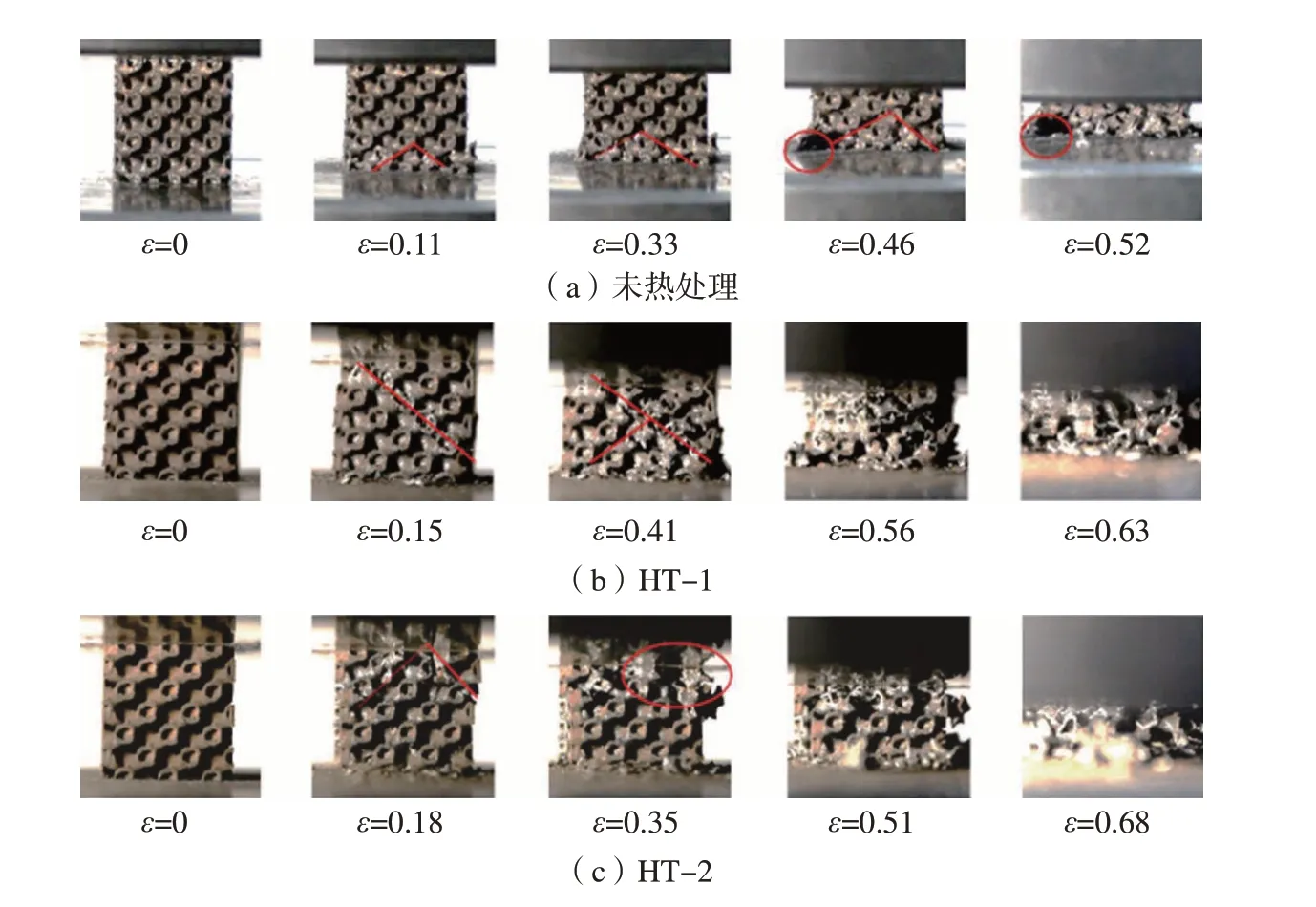

观察图6 在样品的塑性变形阶段开始后,剪切破坏沿45°的大对角线发生,样品分为两部分。此时,第1 个应力直线下降。随着压缩的继续,观察到切割平面右上角的弯曲和下降。然后样品底部的支柱相互接触,出现另外的45°面对角线,然后继续压缩直到样品完全被压碎。同样,在850 ℃和900 ℃下进行热处理后,样品的屈服点开始出现在下部底部,并且在第1 次下降期间,底部的第1 次双向剪切断裂发生在45°方向上,表现为杆单元的弯曲、压扁或剥离变化。随着应变的继续增长,向右延伸的45°断裂区域再次出现在右侧。随后,上层的相邻晶胞支柱开始出现在新的斜剪切带,这种现象一直延续到剪切带“传递”到试样的上表面。可以想象的是,如果样品足够大,则在底部会出现条状的条滑移带“W”,并且从顶部到底部会发现剪切带传递最大为“V”。对样品的观察表明,损伤更严重并且具有更多的脆性断裂。

图6 骨架结构未热处理、HT–1 和HT–2 热处理后的压缩断裂过程Fig.6 Compressive fracture processes of skeleton structure without heat treatment, with HT–1 and HT–2 heat treatment

从图7 可以看出,片状结构的断裂方法与骨架结构相似,也是45°剪切断裂,但有所不同。骨架结构的断裂清楚地显示了柱状弯曲、分离和剪切带传递,但片状结构破裂时,其壁较薄,不是完整的单元脱落。在经历了弹性阶段之后,未加热的样品在45°倾斜断裂处开始进入塑性屈服阶段,但是在连续压缩后,观察到的区域横向断裂开始出现在样品的左下角。同样,850 ℃热处理的样品以这种方式分解,但其损坏更为严重。因为除了第1 条剪切带以外,第2 条剪切带还出现在右下角,这在样品的下部引起了2 个裂缝,并且也引起了上部的倾斜变形。但是两者之间的区别在于,变形的第2 个结果更为严重,最终出现了许多薄壁单元。在900 ℃热处理后,样品在弹性相中的过程更长,所需的屈服强度也更高。在塑性变形过程中,两个45°断裂带相继出现。骨架结构的差异在于,该倾斜的断裂区域倾斜于样品,而不是局部发生,并且该剪切区域不“过渡”,裂纹出现在样品的顶部,且没有压扁现象。片状结构和骨架结构在屈服后因对角剪切而变形和塌陷,在每个面上都显示出双剪切带。

图7 片状结构未热处理、HT–1 和HT–2 热处理后的压缩断裂过程Fig.7 Compressive fracture processes of sheet structure without heat treatment, with HT–1 and HT–2 heat treatment

热处理后的SLM 和已建成的SLM 晶格之间的变形行为差异可以通过晶格支撑材料的微观结构和抗断裂性大大不同来解释。尽管已成形和已热处理的晶格存在接近相同应变水平的结构塌陷和对角剪切带,但有证据表明,断裂的微观机制存在很大差异。这与热处理引起的合金夹杂物的尺寸和分布变化有关。

2.5 数值仿真分析

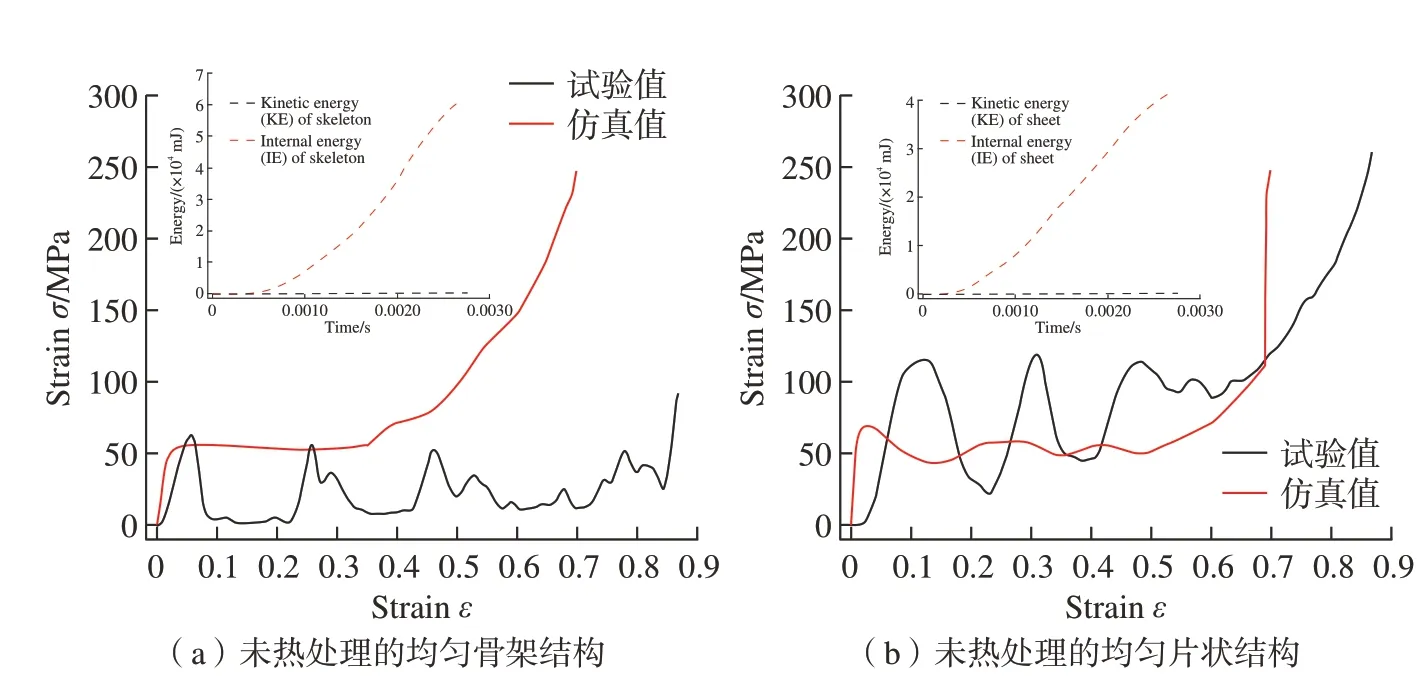

图8中的小图表示压缩过程能量数据,可以发现,相对于内能变化量,两种结构动能的变化量几乎可以忽略不计,这反映出利用显性动力学分析准静态试验的可行性。通常,由于TPMS 片材结构的自接触,数值预测的应力–应变响应只能够正确地捕获线性弹性行为、屈服阶段和致密化的开始。从图8 中发现,数值模拟可以初步模拟出两种结构的弹性阶段,且图8(a)的压缩强度与实际强度较为接近。但考虑到本次模拟中并未引入材料的本构破坏模型,只是将结构视为理想弹塑性材料,所以曲线中无法看出骨架结构因单元断裂而出现的以应力大跌落和恢复为主的应力波动阶段,如图8(a)中黑色曲线所示。此外,可发现骨架结构的线弹性阶段响应与试验值较为相符,而片状结构的塑性屈服应变值变小,应力值也较低,这是因为片状结构会优先相互之间大范围接触的特点和薄壁结构网格尺寸未充分优化导致。

图8 两种结构的试验与压缩模拟曲线对比Fig.8 Comparison between the experimental and simulation curves of the two structures

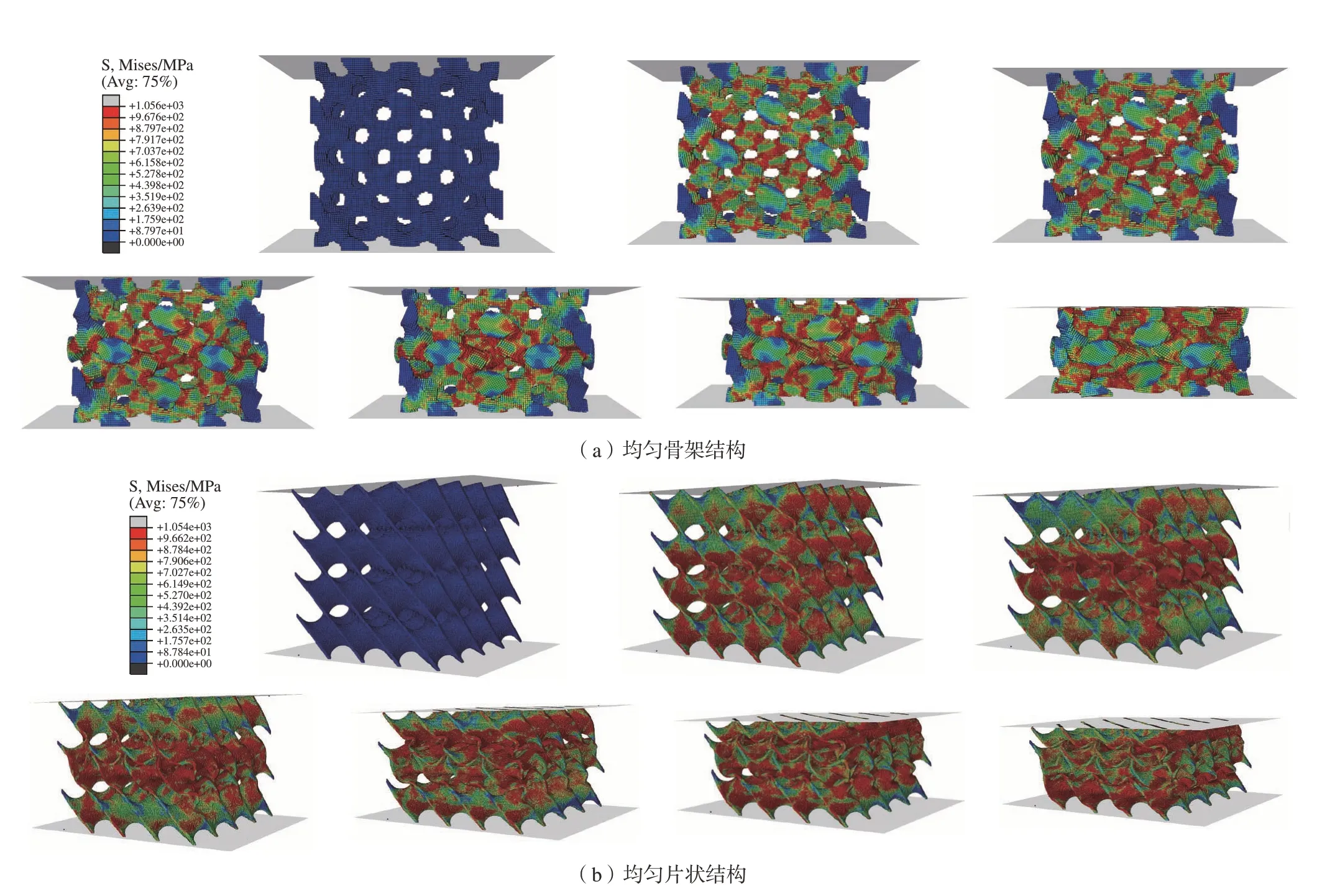

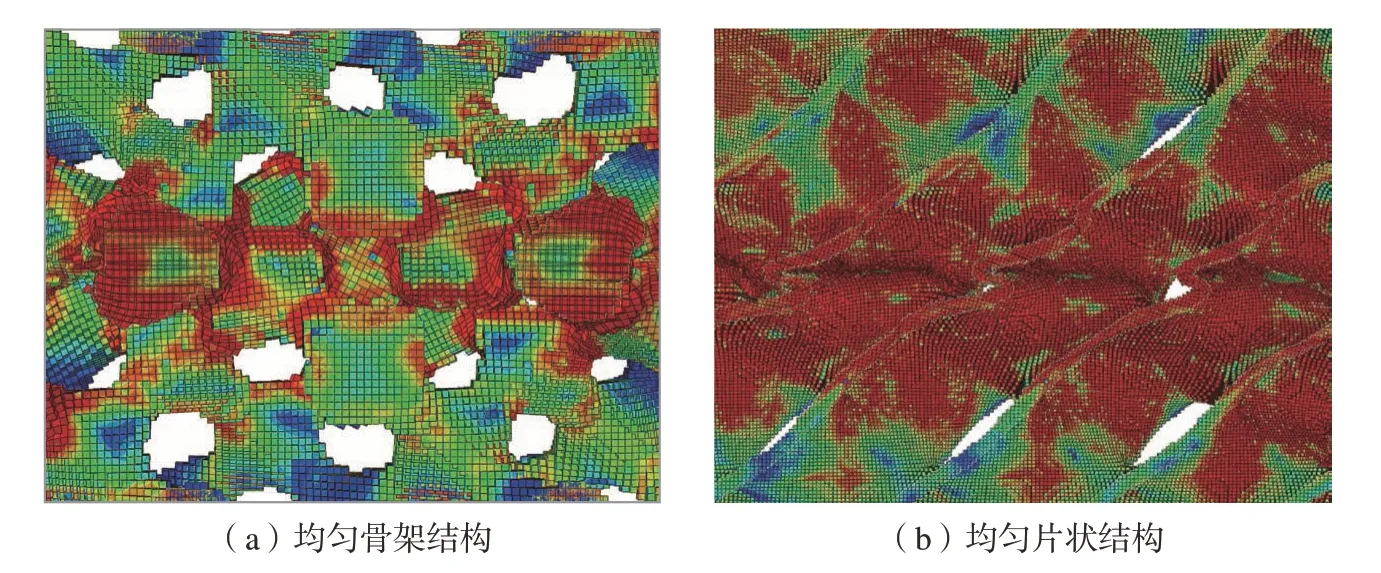

观察图9 中两种结构的压缩过程,可看出骨架结构存在明显的对角45°的双剪切带,随着压缩过程的继续,骨架结构应力开始在中部集中,然后分别向顶部和底部传递,结合微观图10 分析,可以看出晶胞单元是以骨架先弯曲后从节点结合处折断的方式失效,内部每个骨架断面应力从外圆周向内逐渐增加;分析片状结构失效过程,也是在试样中部最先变形,但最终底部应力达到最大,率先变形,而片状晶胞单元的变形完全以片状薄壁处的中部局部扭曲为主,然后应力向其他地方传递。

图9 两种结构的压缩过程Fig.9 Compression process of two structures

图10 两种结构连接处压缩细节Fig.10 Compressed detail at the joint of two structures

2.6 吸能特性分析

Ti6Al4V 零件以高强度和轻质量而著称,因而常用于能量吸收和结构缓冲,因此本节将研究TPMS 成形两类钛合金结构的能量吸收特性。工程上常用单位体积累计能量吸收量Wv(MJ/m3)和能量吸收效率η(%)来评价结构吸能能力,两者的计算公式如式 (4)~(6)所示。

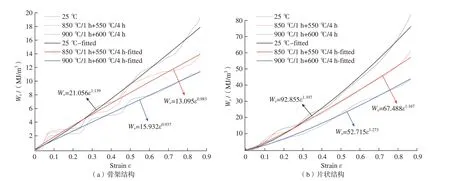

所有结构的累积能量吸收量及拟合曲线如图11 所示,整体可以看出两种结构的能量吸收曲线表现出一致性,但是当两结构体积分数相同时,片状结构的单位体积累积能量吸收量是骨架结构的4 倍左右,反映出片状结构的能量吸收量较大。此外,由于两种晶胞单元断裂方式的不同,导致骨架结构曲线上能量吸收量会发生波动现象,而中高应变下片状结构能量吸收量曲线表现为圆滑式指数上升。骨架结构的拟合函数中指数b值要明显小于片状结构,且更接近1,说明随着压缩过程进行,其能量吸收增长速率要低于片状结构,即缓冲时间较长;骨架结构系数a也小于片状结构,反映出能量吸收力也较差。经过热处理后,两种结构的吸能性能都有所下降,但900 ℃时效处理后的试样能量吸收量更低,这主要归因于材料延展性较低。

图11 骨架结构和片状结构的累积能量吸收量Fig.11 Cumulative energy absorption of skeleton structure and sheet structure

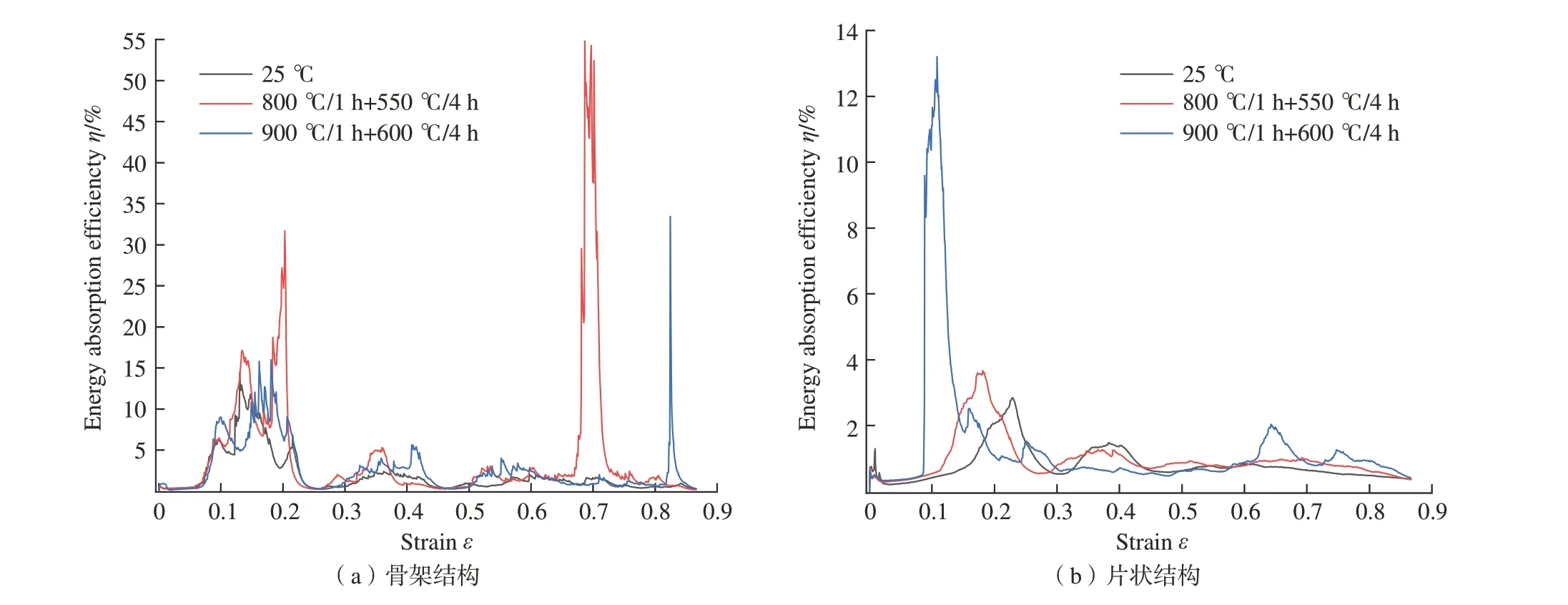

能量吸收效率表示实际能量吸收与理想情况的能量吸收量之比,一般情况下0 <η< 1,该值越大表明能量吸收效率越高。图12 是两种结构的能量吸收效率之比,结果发现,骨架结构能量吸收效率远大于片状结构,且吸收效率会出现多次波动,而片状结构只在屈服后出现一次较大的增加后,整体表现比较均匀。此外,热处理可以提高结构的能量吸收效率,且不同热处理工艺对不同结构的能量吸收效率影响差别较大。结合前面的分析可以发现,骨架结构虽然总吸收能量值较低,但可在短时间内采取大面积坍塌断裂的形式吸收部分能量,而片状结构的能量吸收过程则表现得比较平稳,吸收量也比较少。

图12 骨架结构和片状结构的能量吸收效率Fig.12 Energy absorption efficiency of skeleton structure and sheet structure

3 结论

本研究以两种Ti6Al4V 点阵结构为研究对象,通过压缩试验、有限元模拟的方法对SLM 成形的两种金刚石结构的微观组织、力学性能、断裂机制和吸能特性进行了系统研究。得出以下结论。

(1)不同热处理状态下片状结构压缩强度为骨架结构1.81~2.17 倍,平台应力为后者的3.1 倍,两者弹性模量相当,接近人体松质骨模量。但相对于骨架结构,热处理对片状结构的力学性能作用更明显。

(2)骨架和片状点阵结构的断裂都是沿45°的斜剪断裂,随着应变增加,这种形式的断裂带会向相邻层传递。但前者清楚地显示了柱状弯曲,分离和剪切带传递,而后者则很多是薄壁小单元破碎。

(3)骨架结构最大能量吸收效率为片状结构的4.23 倍,但未热处理试样在致密化应变时的累积能量吸收量却为后者的0.23 倍。此外,热处理工艺可以通过改变材料微观组织来影响结构吸能性能。