经济型高氮奥氏体不锈钢研究进展*

李超毅,李 霄,牛 辉,牛爱军

(1.西安石油大学 材料科学与工程学院,西安 710065; 2.中油国家石油天然气管材工程技术研究中心有限公司,西安 710018; 3.中国石油宝鸡石油钢管有限责任公司,陕西 宝鸡 721008)

0 前 言

奥氏体不锈钢是目前工业上应用最广泛的不锈钢,由于Cr 和Ni 元素的加入,室温下的奥氏体不锈钢不仅具有单一且稳定的奥氏体相,还能形成致密的氧化膜,抵抗氧化与腐蚀。此外,奥氏体不锈钢在冷加工、焊接和热处理等加工过程中也表现出良好的性能,在各种复杂环境中仍能保持一定的稳定性,使得奥氏体不锈钢在航空航天、石油化工和医疗器械等领域被广泛应用[1-2]。随着科技的不断发展,不锈钢的应用需求也逐渐增长,但由于世界Ni 资源储备量不大,传统奥氏体不锈钢通常使用Ni来作为奥氏体稳定元素,从而导致传统奥氏体不锈钢的生产成本一直很高[3]。2005年,世界不锈钢总产量超过2 400万t,其中奥氏体不锈钢约占70%;直至2015 年,奥氏体不锈钢仍占世界不锈钢总产量的60%以上。对于市场需求如此巨大的奥氏体不锈钢,其中Ni的价格却占到了304等奥氏体不锈钢价格的40%~45%,再加上近年Ni价格的持续上涨导致常规奥氏体不锈钢产品的统治地位发生了严重动摇[3-4]。

20 世纪初,Andrew[5]率先发现N 的加入能够提高钢的力学性能并且具有稳定奥氏体的能力,随后各领域学者也相继通过试验证实了N对钢基体组织与耐蚀性的改善效果。直到20 世纪80 年代以后,随着Cr、Mo 等元素对N 溶解度影响规律的研究逐渐深入,更高N 含量的高Cr、高Mn与高Mo 奥氏体不锈钢相继问世,如P900、Avesta654SMO、P2000 等[6]。可见,通过改变合金成分来降低奥氏体不锈钢的生产成本逐渐成为研究重点。

近年来,我国不断加强高强度、含N奥氏体不锈钢的研发和产业化进程,其中较为突出的是近年开发的QN系列高氮奥氏体不锈钢(QN表示高强度含氮),该产品通过高氮节镍设计降低合金成本,提升产品技术附加值,具有超高性价比优势的同时还具有高耐蚀、高强度、高耐磨、易加工、易焊接等特性,逐渐受到各个领域的重视。本研究将从QN 系列不锈钢的组织、力学性能、焊接性以及耐蚀性能几个方面展开叙述,并列举相关对标钢种进行对比。

1 高氮奥氏体不锈钢的组织及成分

高氮奥氏体不锈钢作为一种新型资源节约型材料,利用N对Ni元素的冶金等效性,使得高氮奥氏体不锈钢的生产成本大幅降低,同时还显著提高了材料的强度与耐蚀性。相关机理主要包括以下几个方面[7-8]:①N 元素能够扩大奥氏体相区,使得钢在室温下不易转变为铁素体或马氏体等其他相,从而保持了奥氏体相的稳定性和优异的力学性能;②N元素能够形成固溶强化和细晶强化等强化机制,提高材料的强度和硬度;③N元素能够在金属表面富集,促使钝化膜稳定,阻止了腐蚀介质向基体的渗透,提高了材料的耐蚀性能。

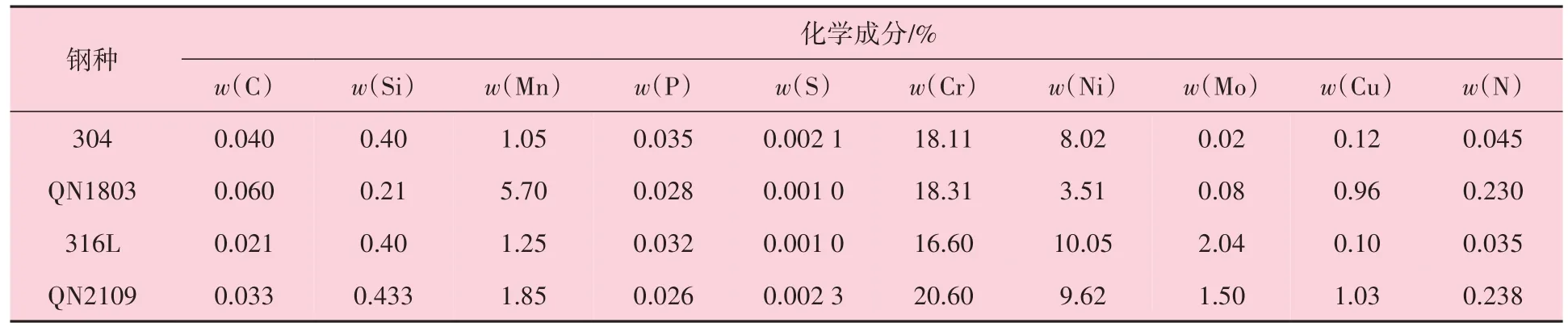

表1[5]为QN 系列高氮奥氏体不锈钢与其对标钢种的化学成分对比。从表1 可以看出,QN 系列高氮奥氏体不锈钢以较低成本的N、Mn 元素代替了价格昂贵的Ni、Mo元素,并提高了Cu元素含量,以此增强耐蚀性能。

表1 QN系列奥氏体不锈钢及对标钢种化学成分对比

Zhou 等[9]探究了N 对钢基体的固溶强化作用,将高氮奥氏体不锈钢在1 200 ℃下进行固溶处理,发现固溶处理的时间不同导致钢中各区域N含量扩散不均匀,通过测定并观察各区域N含量差异下的硬度变化,发现随着各区域N含量的增加,钢基体的硬度从180HV0.5上升到320HV0.5。Hu等[10]通过研究氮化温度对高氮奥氏体不锈钢组织性能的影响,发现w(N)=0.68%的高氮奥氏体不锈钢屈服强度达到了783 MPa,极限抗拉强度达到了1 091 MPa,相比常规奥氏体不锈钢的抗拉强度(500~700 MPa)明显提高,说明了N元素的固溶强化对材料强度的提升有着非常显著的效果。

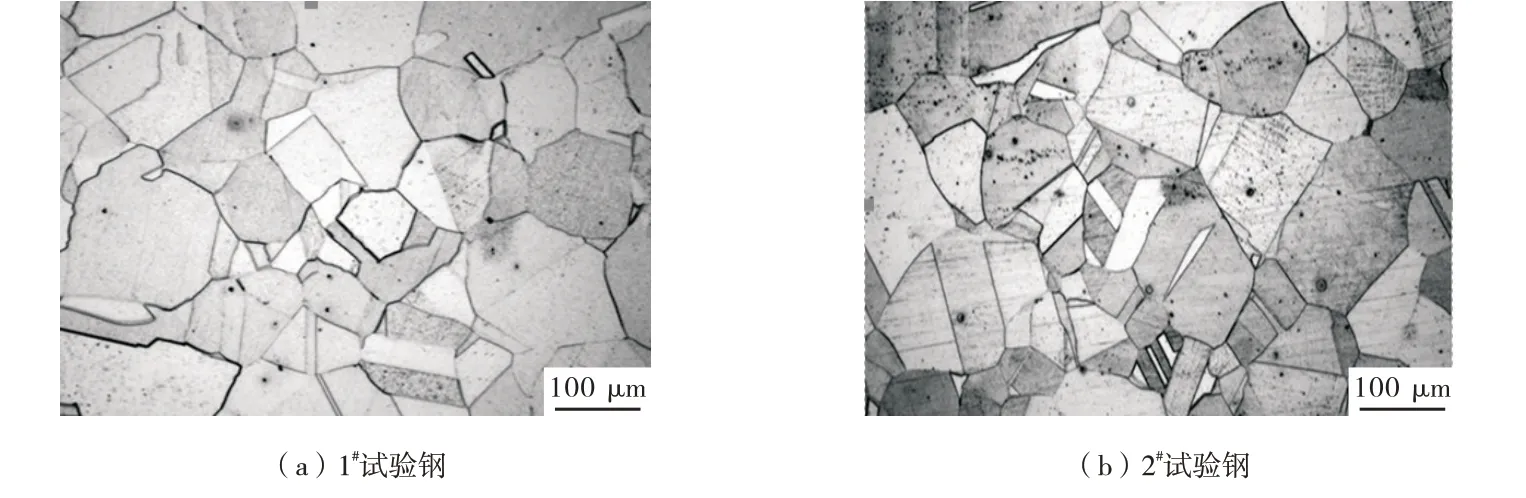

Barteri等[11]认为在霍尔-佩奇方程中能够充分体现晶粒尺寸与显微硬度的依赖关系,并提出了晶粒细化有利于提高材料的强度与硬度。为此,翁建寅等[12]研究了不同N含量的试验钢经过固溶处理后钢基体晶粒尺寸与硬度的变化情况。发现随着N含量的提高,试样钢的硬度值从255HV0.5提升到了273HV0.5,试验钢的晶粒尺寸出现下降趋势,如图1 所示,其中1#试验钢与2#试验钢的w(N)分别为0.59%和0.77%,其平均晶粒尺寸分别为86 μm和79 μm。

图1 不同N含量试验钢固溶处理后的显微组织形貌

蒋一等[13]通过热处理试验观察QN1803 与S30408 钢的晶粒变化,也发现在不同的固溶温度下,QN1803 钢的晶粒尺寸始终小于S30408钢,并且随着固溶温度的升高,S30408 钢的晶粒长大速率明显高于QN1803 钢,两者的晶粒尺寸差距也在不断扩大,从1.8 μm 增加到了16.272 μm。

2 高氮奥氏体不锈钢的力学性能

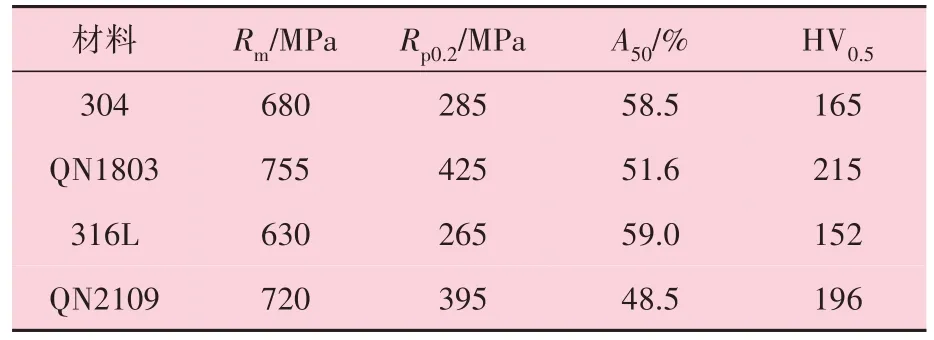

相较于传统的奥氏体不锈钢,高氮奥氏体不锈钢由于其特殊的成分设计,使得N在钢基体中起到了多方面的作用。其中N对不锈钢力学性能的影响主要表现在N能够在提高不锈钢强度的同时,还能够保证一定的韧塑性,并且对于不锈钢的抗蠕变、抗疲劳、耐磨损等性能方面均具有良好的改善效果。综合相关研究结果[5],选取QN系列产品中QN1803 和QN2109 高氮奥氏体不锈钢与对标钢种304和316L不锈钢进行力学性能对比,结果见表2。

表2 QN系列不锈钢及对标钢种的力学性能对比

由表2可见,QN1803与QN2109高氮奥氏体不锈钢相较于目前不锈钢市场应用较广泛的304与316L 不锈钢,除延伸率在小范围内有一定差异,其余力学性能指标均优于304 与316L 不锈钢。蒋一等[13]认为这是由于N 的加入降低了组织晶粒长大的动力,且固溶的间隙N原子在钢基体中引发晶格畸变,实现了细晶强化与固溶强化两种强化机制。但由于N显著提高了钢基体的屈服强度,阻碍了位错滑移,易形成应力集中,因此延伸率受到了一定影响。此外,通过比对QN 系列高氮奥氏体不锈钢之间的力学性能还可以发现,QN1803与QN2109不锈钢的力学性能整体差异不大,但QN2109 较QN1803 的各项力学性能数值偏低,张昌青等[14]认为这是由于QN2109 钢的Mo 含量高于QN1803 钢,且Mo 是铁素体形成元素,当钢基体中Mo 含量较高,使奥氏体钢中含有少量铁素体,钢材变得脆硬的同时还增加了金属间化合物的析出倾向,因此QN2109 的力学性能会有所降低。

为进一步探究高氮奥氏体不锈钢的力学性能,花能斌等[15]研究了QN2109与316L不锈钢的耐磨损性能,其摩擦磨损试验结果见表3[5]。通过摩擦磨损试验发现,QN2109与316L不锈钢在干摩擦条件下的磨损机理主要为氧化磨损与磨粒磨损,并且QN2109 不锈钢的摩擦系数与磨损速率均比316L小。此外还发现,QN2109不锈钢的磨屑尺寸小于316L不锈钢。相关研究[16]表明,一定范围内,细小的氧化物磨屑在载荷作用下更容易形成密集的氧化物附着在摩擦表面上起到润滑作用,从而减少磨损。说明了QN2109不锈钢抵抗磨削能力强,具有更高的耐磨损性能。

表3 QN2109与316L不锈钢摩擦磨损试验结果

郑椿等[17]为探究拉伸形变下QN1803 与304不锈钢的组织与力学性能,发现在不同的拉伸形变量下QN1803 与304 不锈钢的微观组织中均有形变诱导马氏体生成,且QN1803 中的形变马氏体含量低于304 不锈钢。同时,在拉伸形变下QN1803 不锈钢的屈服强度比304 不锈钢提高了26%,延伸率降低了约6.6%。因此认为这是由于QN1803 中N 的加入提高了奥氏体稳定性,降低了塑性变形诱导发生马氏体相变的温度。另外,QN1803 中的铜含量较高,相关研究[18]表明,Cu 的加入能够提高平衡奥氏体分数,增强奥氏体还原的化学驱动力,从而抑制形变马氏体的产生。因此,QN1803 在形变过程中产生的形变马氏体含量低于304 不锈钢,导致304 不锈钢凭借较高含量的马氏体得到了更高的形变增韧效应。

3 高氮奥氏体不锈钢的焊接性

Wang 等[19]通过激光焊接探究了不同激光功率下QN2109 焊接接头的组织结构与耐蚀性能。结果表明,不同激光功率下的QN2109 焊接接头焊缝组织均由奥氏体与铁素体构成,各接头焊缝处铁素体含量相差不大,且熔合线附近铁素体呈蠕虫状,焊缝处铁素体呈骨架结构,热影响区极小可忽略不计;通过QN2109 激光焊接接头在沸腾的硫酸铁-50%硫酸溶液中的浸泡试验发现,不同激光功率下的焊接接头耐蚀性能相近,焊缝中的骨架状铁素体在腐蚀溶液中优先溶解;并且发现在不同激光功率下QN2109接头的焊缝抗点蚀性能均低于母材,但熔合区的抗点蚀性能均高于母材,这是由于激光焊接的冷却速率较快,没有足够的沉淀时间,导致熔合区中夹杂物的数量和面积显著低于母材。通过EDS 分析发现接头点蚀坑内含有硅酸盐夹杂物,认为夹杂物是点蚀的起始部位。

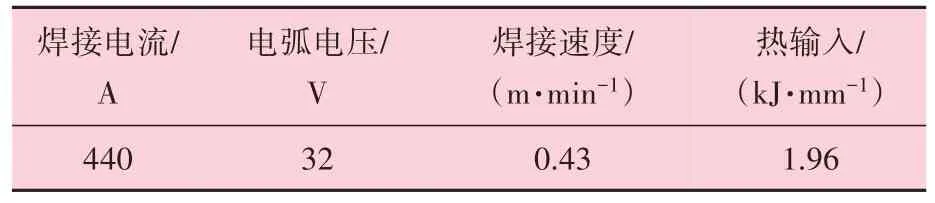

杜荣臻等[20]采用MAG 和SAW 两种焊接方法对QN1803 钢进行焊接,发现采用两种焊接方法获得的接头均结合良好,晶粒无粗化现象;两种焊接工艺下的焊接接头焊缝和热影响区均由奥氏体与铁素体组成,其中热影响区硬度略高于焊缝和母材,差异不大;MAG 和SAW 焊接接头的抗拉强度无明显差异,均在680 MPa 左右,达到了母材强度的90%以上,-196 ℃冲击功>25 J,说明采用MAG 和SAW 进行QN1803 不锈钢焊接均能获得理想的焊缝组织与力学性能。MAG 与SAW 焊接试验参数分别见表4 和表5。

表4 QN1803钢MAG焊接试验参数

表5 QN1803钢SAW焊接试验参数

孙明辉等[21]使用TIG 自熔焊工艺,并采用自熔焊、ER308L 和ER307Si 不锈钢焊丝分别对高氮奥氏体不锈钢QN1803进行焊接,3种TIG焊接接头均未发现缺陷且性能良好,可满足实际需要,拉伸性能数值均略高于母材,具有优异的拉伸性能。但是发现高氮奥氏体不锈钢在焊接过程中,若焊接热输入控制不当容易出现氮损失、气孔、焊缝区热裂纹以及热影响区氮化物析出等问题,因此在焊接过程中应根据实际需求严格控制热输入。

冯家玮等[22]研究了不同热输入下QN1803脉冲TIG 焊接接头的组织性能。发现随着热输入的增加,接头熔合良好且热影响区晶粒与母材相比未见明显长大,接头强度与焊缝硬度均满足标准要求。但发现焊接接头的耐蚀性能随着热输入的增加而下降,焊缝点蚀电位从340 mV 下降至290 mV,晶间腐蚀速率从455.3 g/(m2·h)增至570.6 g/(m2·h)。最终建议QN1803钢脉冲TIG焊工艺将热输入控制在2.80~3.20 kJ/cm。

综上可知,与传统奥氏体不锈钢相比,QN系列高氮奥氏体不锈钢在焊接接头的组织形态与力学性能方面均展现出了更高的强度和韧性,以及较好的成形性与可焊性,且成本低廉,性价比高。但有时也不可避免地存在气孔、氮化物等问题,影响焊接质量与接头性能的稳定性。因此,对于QN 系列高氮奥氏体不锈钢的接头设计和优化、焊接工艺规范、质量控制等方面的研究仍需不断研究探索。

4 高氮奥氏体不锈钢的耐蚀性能

相关研究指出,高氮奥氏体不锈钢之所以具有良好的耐蚀性能,主要原因[23-26]包括以下几方面:①N在奥氏体中的扩散速度远高于C、P、Si等元素,从而影响Cr 元素的扩散,对碳化物的形核起到延迟作用;②N的加入能够使钝化膜次表层进一步富集Gr 元素,使得钝化膜更加致密与稳定;③N能够偏聚吸附在钝化膜的活性基点处,增强了钝化膜的稳定性,降低了腐蚀溶解;④钢中固溶氮在溶解过程中易生成氨或NH+4,消耗了H+,延缓了钝态破坏。为探究QN 系列高氮奥氏体不锈钢在不同腐蚀环境下的耐蚀性能,结合相关研究结果[5],选取QN 系列产品中QN1803和QN2109 高氮奥氏体不锈钢与304 和316L 不锈钢在不同腐蚀环境下进行耐蚀性能对比,对比结果见表6。

由表6 发现,高氮奥氏体不锈钢QN1803 与QN2109 在点腐蚀环境与还原性介质中较常规奥氏体不锈钢均表现出优异的耐蚀性能。相关研究表明,QN 系列高氮奥氏体不锈钢的耐蚀性能之所以较常规奥氏体不锈钢具有明显的改善效果,一方面是由于N的加入,另一方面则是由于化学成分中添加了一定含量的Cu,使得Cu 在金属表面富集形成富铜膜,从而抑制了析氢反应,降低了腐蚀速率[13]。通过对比QN 系列高氮奥氏体不锈钢之间的耐蚀性能还可以发现,QN1803 钢的各项耐蚀性能指标均低于QN2109 钢,可能是由于QN2109 钢中能够改善耐蚀性的元素含量高于QN1803钢。例如,随着Mo含量的增加,能够在QN2109 不锈钢表面形成难溶的MoOCl2保护膜,从而提高耐Cl-点蚀能力;更高的Cr 含量能使钝化膜变得更加稳定;较高的Ni 含量在扩大并稳定奥氏体相的同时,还能够在不锈钢钝化膜下富集,进一步提升耐蚀性能[8]。但由于QN2109 中Ni、Mo 含量的提升导致生产成本也会有相应提高,因此为保证QN 系列高氮奥氏体不锈钢的性能优势得到充分利用,还需要在不同的应用场景下进行大量的试验与论证,针对特定应用领域选择更加适合的材料。

为探究冷变形加工高氮奥氏体不锈钢对耐腐蚀性能的影响,蒋一等[13]研究了变形前后QN1803 与S30408 钢 在6%FeCl3+0.16%HCl 环 境中的耐蚀性能。结果发现,S30408 钢经60%冷压变形后,点蚀速率为7.62 g/(m2·h),是QN1803钢点蚀速率(6.61 g/(m2·h))的1.15 倍,两种不锈钢冷加工后的腐蚀形貌如图2 所示。研究认为,由于N 的加入,QN1803 钢产生的冷加工诱导形变马氏体含量较S30408 钢有所降低,耐腐蚀性能下降缓慢。因此,在冷加工成形制品领域,QN1803 钢比S30408 钢体现出更优异的耐蚀性能。

图2 冷加工制品腐蚀形貌

Cheng 等[27]通过激光焊接探究了QN1803 不锈钢与304不锈钢焊接接头的耐蚀性能。结果表明,经过激光焊接后的QN1803 不锈钢焊接接头整体耐点蚀性能仍高于304 不锈钢,但QN1803焊接接头的晶间腐蚀速率高于304钢,这是由于QN1803 的析出温度范围比304 宽(304 钢的Cr23C6与Cr2N 上限析出温度分别为897 ℃和752 ℃;QN1803钢的Cr23C6与Cr2N 上限析出温度分别为903 ℃与1 031 ℃),导致焊接过程中形成的析出物更多。此外,还发现304不锈钢焊接接头不同区域的抗点蚀性能排序为:熔合区>母材>热影响区,而QN1803 焊接接头不同区域抗点蚀性能排序为:母材>热影响区>熔合区,这是由于焊接过程中存在氮损失及锰对相变的阻碍作用使得QN1803 钢焊接接头熔合区的铁素体含量高于304钢,元素偏析严重。

周庆龙等[28]采用动电位阳极极化曲线法和海水浸泡法,研究了高氮奥氏体不锈钢QN2109 与317L 不锈钢在模拟海水介质中的点腐蚀和缝隙腐蚀性能。发现随着海水温度与浓度的上升,QN2109 不锈钢的点蚀电位始终高于317L 不锈钢,并且QN2109不锈钢在25 ℃常规浓度海水中的缝隙腐蚀速率低于317L 不锈钢。可见,高氮奥氏体不锈钢QN2109 不锈钢在模拟海水介质中的耐点蚀和缝隙腐蚀能力均优于高合金奥氏体不锈钢317L,而且QN2109不锈钢相较于317L不锈钢的Ni含量更低,具有更低的生产成本。因此,高氮奥氏体不锈钢QN2109 凭借其高强度与高耐蚀性在海洋工程与石油化工等领域具有十分广泛的应用前景。

总体来说,QN 系列不锈钢具有很好的应用价值和应用潜力,但在使用过程中也需要针对不同应用场景进行合理的选材和工艺优化。未来随着科技的不断进步和市场需求的不断扩大,QN 系列高氮奥氏体不锈钢的应用前景将更加广阔。

5 结 论

(1)QN 系列奥氏体不锈钢通过以N 代Ni 的冶金工艺,实现了强度和耐蚀性的显著提升,同时降低了生产成本,具有更高的性价比。随着环保意识的提高和可持续发展的要求,QN 系列奥氏体不锈钢市场将进一步扩大,有望成为未来不锈钢产品开发的主导方向。

(2)进一步开展对QN 系列奥氏体不锈钢的应用研究,以充分利用其优异的力学性能和耐蚀性,不仅有望提高该系列产品在应用领域的服役寿命与安全性,还可降低后期的维护与更换成本,对未来的社会发展将带来更高的经济效益。

(3)QN 系列高氮奥氏体不锈钢在采取合适的焊接工艺时,通常可以获得满意的焊接接头。但也发现,目前的研究对于这种新兴材料在焊接过程中的析出行为与缺陷形成机制还不够明确,仍需要根据具体应用场景及时优化焊接工艺和焊接填充材料,以确保产品的可靠性和安全性。