侏罗系油藏油井用固体缓蚀剂适用性研究*

吕祥鸿,谢登峰,徐建国,张鑫鑫,王晨辉,王 晨

(1.西安石油大学 材料科学与工程学院,西安 710065;2.中国石油长庆油田第二采油厂,甘肃 庆阳 745100)

0 前 言

长庆油田是我国重要的能源开发基地和战略接替区,其主要开采的侏罗系延安组和三叠系延长组层位均属于中低渗或特低渗油藏[1]。侏罗系油藏开发的一个显著特点是CO2含量较高,近年来一些老油田己进入高含水时期,产液量升高,井下管柱腐蚀较为严重,套管破损井数持续增加[2-5]。在油井配套防腐措施方面,添加缓蚀剂是最为常用的防护手段。与液体缓蚀剂相比,固体颗粒缓蚀剂具有投加方便、浓度易于控制、能在液相中长效缓释并维持较高浓度等突出特点,应用越来越为广泛[6-7]。本研究依据相关标准与模拟工况的腐蚀速率和电化学性能测试,对固体缓蚀剂的理化性能、释放率、载体性能以及缓蚀效果和缓蚀作用机理进行评价分析,探讨固体缓蚀剂在长庆油田侏罗系油藏开发过程中的适用性。

1 试验方法

1.1 理化性能检测

参照SY/T 5273—2014《油田采出水处理用缓蚀剂性能指标及评价方法》,对固体缓蚀剂的pH值、溶解性以及乳化倾向进行测试分析。

1.2 释放率检测

称取固体颗粒缓蚀剂,放置在60 ℃的模拟油井采出水溶液(500 mL)中,分别放置3 d、6 d、9 d、12 d后取出烘干、称重,计算缓蚀剂的释放率。为确保试验的准确性,试验开始后每隔3天更换一次模拟溶液。

1.3 缓蚀性能检测

根据油田现场油井加药制度,称取0.24 mg固体颗粒缓蚀剂,加入2 L 模拟水介质中(模拟油田采出水溶液化学组分见表1),配置成浓度为120 mg/L的缓蚀剂。首先,将加有缓蚀剂的溶液在60 ℃的水浴箱中放置3天,使固体颗粒缓蚀剂充分释放;然后,将该溶液(含固体颗粒缓蚀剂)倒入放有J55油套管试样的高温高压反应釜,升温升压至试验要求(温度为60 ℃、CO2分压为1 MPa),试验周期为7 d。试验结束后,计算J55油套管用钢(试样尺寸为50 mm×10 mm×3 mm)在固体颗粒缓蚀剂中的腐蚀速率以及固体颗粒缓蚀剂的缓蚀率,J55油套管用钢化学成分见表2。

表1 模拟油田采出水溶液化学组分 mg/L

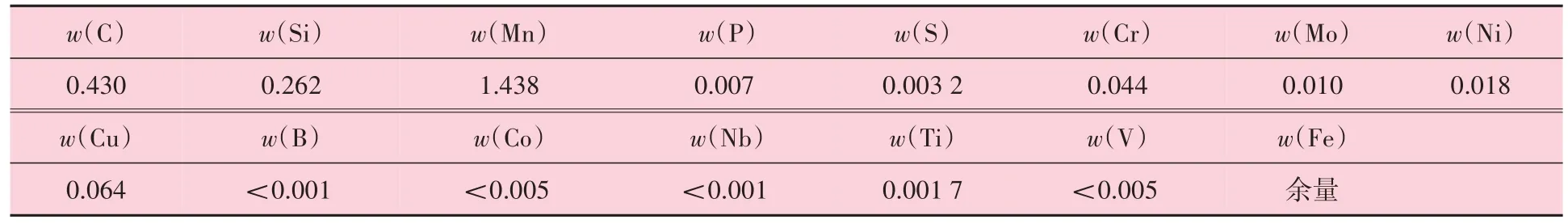

表2 油套管用钢J55化学成分测试结果 %

此外,为考察固体缓蚀剂长期释放后的缓蚀性能,将加有固体颗粒缓蚀剂的溶液在60 ℃的水浴箱中放置60 d(2 L模拟水介质),每隔3天更换一次模拟溶液,60 d后进行高温高压缓蚀性能评价。

1.4 电化学作用检测

按照上述缓蚀效果评价方法配置固体颗粒缓蚀剂模拟溶液(分别为固体缓蚀剂释放3 d和60 d的溶液),其电化学作用测试设备选用AMETEK公司的M273A恒电位仪和M5210锁相放大器,电解池为1 L 容积的玻璃电解池,工作电极为J55 钢(面积为1 cm2),辅助电极选用铂金电极,参比电极为饱和甘汞电极(SCE)。极化曲线测量的电位区间为-500~+300 mV(相对于腐蚀电位),扫描速度0.167 mV/s;电化学阻抗谱(EIS)测试频率范围5 mHz~100 kHz,信号幅值为10 mV正弦波。

2 试验结果分析与讨论

2.1 理化性能

2.1.1 pH值

依据SY/T 5273—2014 标准进行pH 值检测,其pH值为5.1,满足标准要求(5~9)。

2.1.2 水溶性

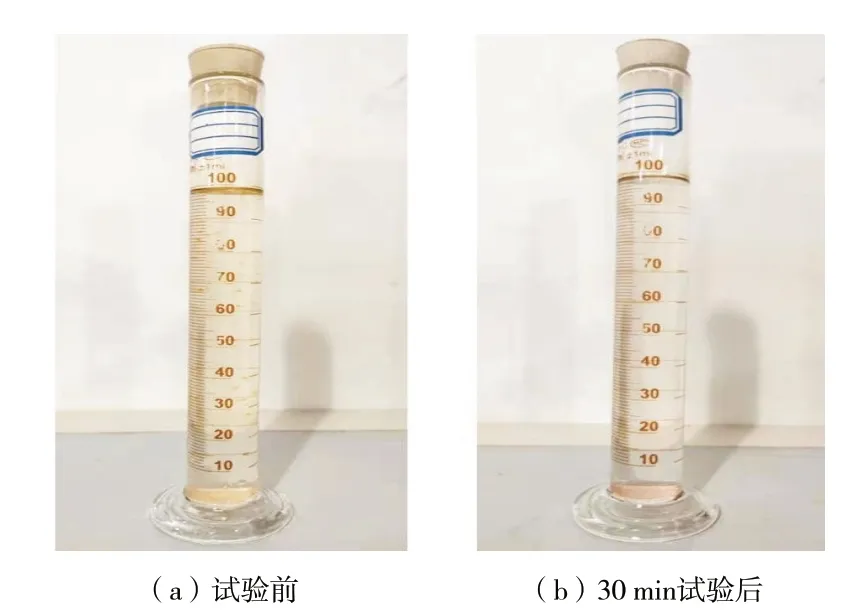

依据SY/T 5273—2014标准对固体缓蚀剂水溶性进行检测,水样介质为现场采出水,检测结果如图1所示。可以看出,在60 ℃水中恒温30 min后,固体缓蚀剂在现场水介质中溶解性良好。

图1 固体缓蚀剂水溶性试验

2.1.3 乳化倾向

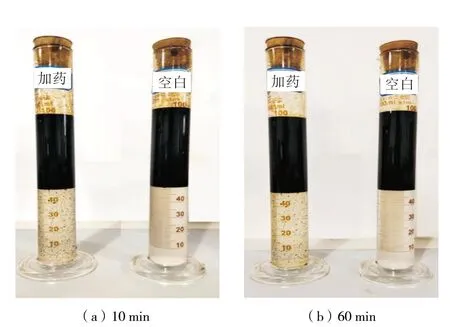

依据SY/T 5273—2014 标准对固体缓蚀剂乳化倾向进行检测,水样介质为现场采出水,油相介质为原油,检测结果如图2所示。由图2可见,静置10 min和60 min后油水界面清晰,溶液无乳化层,该固体缓蚀剂无乳化倾向。

图2 固体缓蚀剂乳化倾向试验

2.1.4 载体性能

称取一定质量的固体缓蚀剂,放入60 ℃的0#柴油和现场原油中,长时间放置后观察固体缓蚀剂的形貌,如图3 所示。由图3(b)可以看出,在油相介质中固体缓蚀剂载体材料短时间发生溶失,这可能导致缓蚀剂成分快速释放,无法达到长期缓蚀效果。而固体缓蚀剂现场投加位置一般位于井底(射孔段以下),流体含水率较高,载体的溶失率不会太高,但大量油相的存在也会降低固体缓蚀剂的长期有效性。

图3 固体缓蚀剂载体油溶性试验

2.2 释放率

表3为60 ℃恒温条件下,不同时间固体缓蚀剂在模拟油井采出水溶液中释放率计算结果,图4为线性拟合所得固体缓蚀剂完全释放所需时间。由图4可见,固体缓蚀剂在60 ℃模拟油井采出水溶液中完全释放时间约为158 d。

图4 固体缓蚀剂完全释放线性拟合分析

表3 固体缓蚀剂释放率

2.3 缓蚀效果及缓蚀作用机理

2.3.1 缓蚀效果

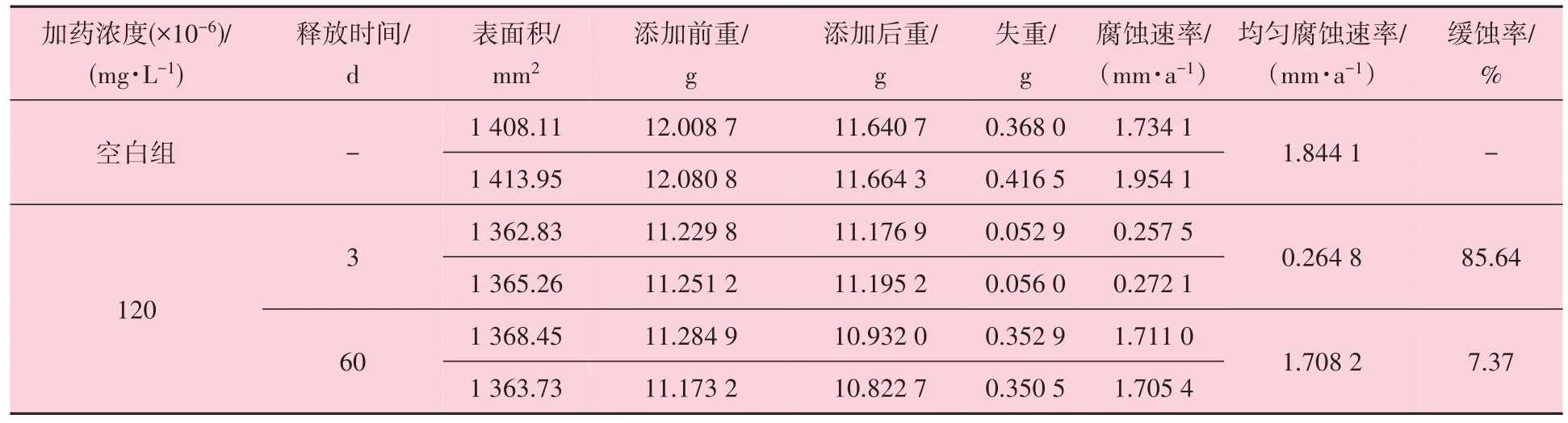

表4 为模拟工况条件下(60 ℃、CO2分压1 MPa),J55 挂片在空白溶液和添加固体缓蚀剂溶液中(不同释放时间)的腐蚀速率及其缓蚀率计算结果。由表4可知,添加固体缓蚀剂后,在较短释放周期内(3 d),J55 钢的均匀腐蚀速率明显下降(由1.844 1 mm/a下降为0.264 8 mm/a),固体缓蚀剂的缓蚀效率为85.64%,满足SYT 5273—2014 标准中规定的缓蚀率≥ 70%的要求;当固体缓蚀剂长时间释放后(60 d),J55钢的均匀腐蚀速率略微下降(由1.844 1 mm/a 下降到1.708 2 mm/a),缓蚀效率仅为7.37%。

表4 不同工况条件下J55钢的腐蚀速率及固体缓蚀剂缓蚀率计算结果

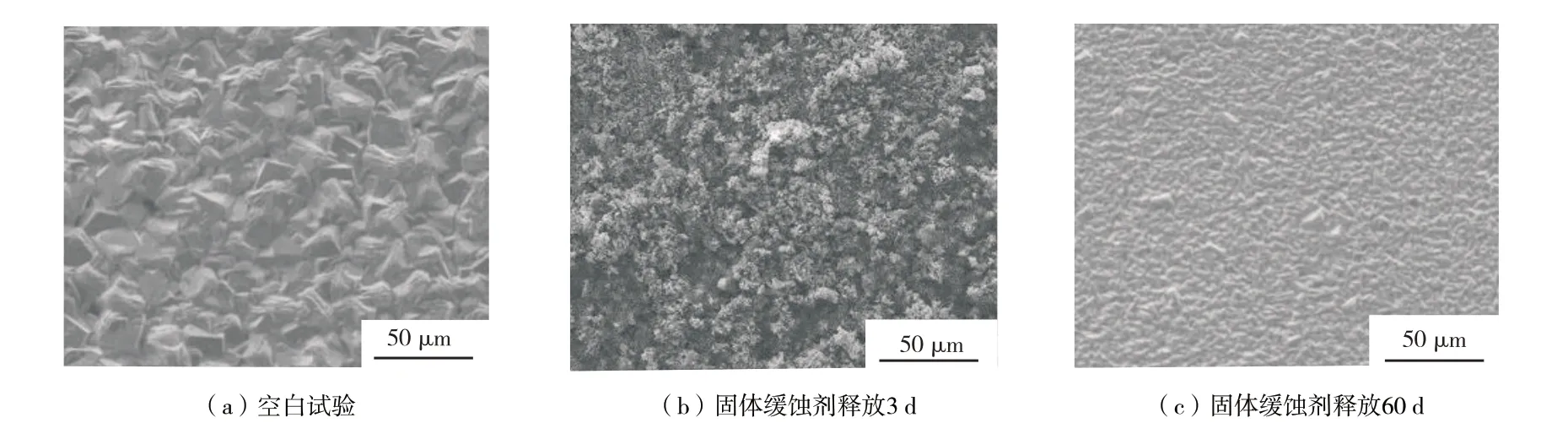

图5 和图6 为不同工况条件下J55 挂片清洗前、后的微观腐蚀形貌。由图可知,在空白溶液以及固体缓蚀剂长期释放后的溶液中,试样表面呈现出典型CO2腐蚀形貌(FeCO3晶粒堆积),且晶粒粗大(空白溶液中更为明显),腐蚀产物膜的保护性较差;而在固体缓蚀剂短期释放的溶液中,试样表面形成的膜层(腐蚀产物膜或缓蚀剂吸附膜层)颗粒尺寸明显更小,堆积或吸附更为致密,对金属基体具有良好的保护作用。局部腐蚀分析也得到证实(见图6),在固体缓蚀剂短期释放的溶液中,J55 钢表面局部腐蚀非常轻微;而在固体缓蚀剂长期释放的溶液中,J55 钢表面局部腐蚀较为严重,其腐蚀程度与空白溶液中J55 钢的局部腐蚀相似。综合固体缓蚀剂均匀和局部腐蚀缓蚀性能及上述释放率的测试结果,固体缓蚀剂的投加周期不应超过60 d。

图5 清洗前试样表面微观腐蚀形貌

2.3.2 缓蚀作用机理

图7 为不同工况条件下所测J55 钢的极化曲线,表5 为J55 钢的电化学参数分析和拟合结果。从图7 中可以看出,相比于空白溶液中J55 钢的极化曲线,添加固体缓蚀剂后(固体缓蚀剂释放3 d),J55 钢的阳极和阴极Tafel 斜率明显增大,释放后的缓蚀剂分子对J55 钢的阳极和阴极行为均起到明显的阻滞作用,腐蚀电流密度显著降低;但J55 钢阴极Tafel 斜率的增幅要明显高于阳极,这表明缓蚀剂分子对J55 钢的阴极阻滞程度要明显强于阳极,导致其腐蚀电位显著负移。因此,固体缓蚀剂的电化学作用机理主要表现为阴极阻滞型缓蚀。

表5 J55钢的电化学参数分析和拟合结果

当固体缓蚀剂长期释放后(固体缓蚀剂释放60 d),有效缓蚀成分显著降低。尽管J55钢的阴极行为变化不大,但其阳极过程得以明显活化,Tafel 斜率显著减小,腐蚀电位正移,固体缓蚀剂的缓蚀性能显著降低,即当释放时间达到60 d后,缓蚀率仅为8.9%。这与上述失重腐蚀速率测试结果分析一致。

固体缓蚀剂投入3 d 时,由于固体缓蚀剂的有效成分大量释放,其作用在J55 试样表面使得J55 试样在介质中的腐蚀速率大大降低,但随着固体缓蚀剂释放时间的延长,其有效成分含量逐渐降低,当达到60 d 时,作用在J55 试样表面的有效成分相比释放3 d 的大大减少,故腐蚀速率相比释放3 d的明显增大。

采出液中J55 钢的EIS 具有3 个时间常数,即高频容抗弧与低频区的感抗弧和容抗弧组成,其对应的状态变量分别为电极电位E、吸附中间体的覆盖率和腐蚀产物覆盖率;添加固体缓蚀剂后,J55 钢的EIS 具有2 个时间常数,即高频容抗弧与低频区的感抗弧,其对应的状态变量分别为电极电位E、缓蚀剂以及腐蚀产物吸附率(或覆盖率)[8-10]。

表6 为J55 钢的EIS 拟合结果,结合EIS 图谱及等效电路(图8)分析,CPE1为整个金属电极表面/溶液之间的双电层电容,R2为电荷传递电阻,R3和CPE2分别为腐蚀产物膜或缓蚀剂吸附膜层的电阻和电容,L1为吸附腐蚀中间产物形成的感抗,n为弥散系数。在上述电化学腐蚀动力学参数中,R3反映了腐蚀产物膜或缓蚀剂吸附(或沉淀)膜层对金属界面反应动力学的影响,其值越大,膜层对电极反应的阻力越大。据此分析,在空白溶液中,J55 钢表面形成的腐蚀产物膜(FeCO3膜层)对电极反应阻滞作用较弱(R3仅为15.13 Ω·cm2),J55钢腐蚀速率较大;添加固体缓蚀剂后,J55 钢表面缓蚀剂吸附膜阻显著增大,当固体缓蚀剂释放3 d 后,R3高达613 Ω·cm2,电极反应动力学阻滞作用非常显著,固体缓蚀剂缓蚀效果良好;但当固体缓蚀剂长期释放后,由于有效缓蚀成分显著降低,缓蚀剂吸附膜阻急剧减小(当固体缓蚀剂释放60 d后,R3仅为178.6 Ω·cm2),固体缓蚀剂缓蚀效果显著降低。

图8 J55钢的EIS图谱及等效电路

表6 不同工况条件下J55钢的EIS拟合结果

3 结 论

(1)固体缓蚀剂具有良好的理化性能,在现场水介质中溶解性良好,并且无乳化倾向,但大量油相的存在会降低固体缓蚀剂的长期有效性。

(2)添加固体缓蚀剂后,在较短释放周期内(3 d),J55 钢的均匀腐蚀速率明显下降,缓蚀效率高达85.64%。

(3)固体缓蚀剂长时间释放后,有效缓蚀成分显著降低,缓蚀作用明显减弱,其释放60 d后的缓蚀效率仅为7.37%,综合固体缓蚀剂均匀和局部腐蚀缓蚀性能以及释放率的测试结果表明,固体缓蚀剂的投加周期不应超过60 d。

(4)固体缓蚀剂的电化学作用机理主要表现为阴极阻滞型缓蚀,但当固体缓蚀剂长时间释放后,J55 钢的阳极过程明显活化,缓蚀剂吸附膜阻急剧减小,固体缓蚀剂的缓蚀效果显著降低。