场协同扭转螺杆热输运性能的研究

代 瑞,潘 威,黄士争,朱家威,曾宪奎,杨卫民,鉴冉冉*

(1.青岛科技大学机电工程学院,山东 青岛 266061;2.北京化工大学机电工程学院,北京 100029)

0 前言

橡胶制品因其高弹性、高柔韧性、绝缘减震等优异的性能,被越来越多地应用于航空航天、精密电子、医疗器械等领域,这也对聚合物塑化过程的温度调控提出了更高的要求[1-3]。然而在高黏度橡胶材料加工过程中,其塑化混合往往伴随着剧烈的剪切生热,造成不必要的热损失和较差的熔体质量[4-6]。由于传统螺杆自身的局限性,无法及时有效转移产生的大量剪切热,易导致热分布不均造成制品应力集中,产生气泡、脱皮、焦烧等缺陷,严重影响制品的高性能化[7-9]。因此,探明高黏度橡胶流体挤出塑化过程中的热质分布规律,进而指导螺杆结构优化设计成为解决该问题的一个关键举措。

为了改善橡胶加工温度和热均匀性难以有效控制的难题,国内外学者主要从温控系统出发,强化外部冷却装置的换热能力,如有热管式销钉螺杆结构[10]、重力式换热机筒结构[11]、椭圆钉头扰流元件[12]来改善传热问题。但上述研究未关注螺杆流道内橡胶流体本身的传质传热问题。由于橡胶材料的热导率极低,外部换热装置的界面传热很难有效的传导到熔体内部,极易导致传热效率低、温度分布不均等问题。为解决加工过程传热效率低这一难题,笔者所在团队将场协同理论引入到聚合物塑化过程中,创新性地提出了场协同扭转螺杆元件[13-14],通过使流体内部产生扭转螺旋流动来达到强化传热传质的目的。

本文通过仿真与实验结合的方式对常规螺杆与场协同扭转螺杆的热输运性能进行了对比分析,验证了场协同扭转元件对热输运性能的改善效果,为其在均温挤出和低温成型领域的研究提供了参考。

1 仿真部分

1.1 物理模型

本研究所采用场协同扭转螺杆的核心部件——扭转元件,如图1(a)所示,其特有的分割棱提高了聚合物熔体的扰流混合,使运动更加无规,实现了胶料的分流与汇流作用。相邻分割棱之间设置两个相互垂直的90 °扭转曲面,强制改变胶料速度方向,提高了速度矢量与温度梯度矢量之间的协同性,强化了整个体系的对流换热。该流动形式已在我们前期工作中得到证实[15-16]。

图1 仿真螺杆构型Fig.1 Simulated screw configuration

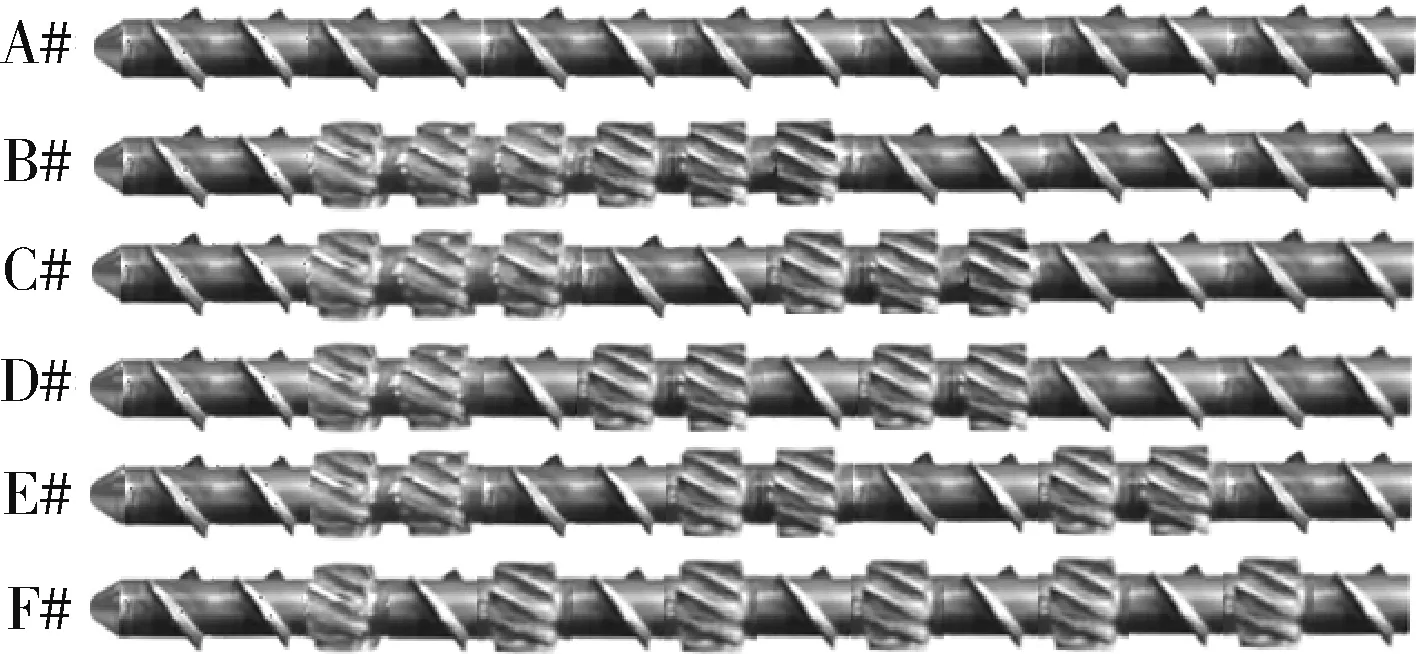

为研究扭转元件不同排布形式在各转速下对螺杆性能的改善情况,本文选取了三组螺杆对其进行模拟计算,如图1(b)所示,其中螺杆A 为常规螺杆,作为对照组,螺杆B 和螺杆F 分别为扭转元件并列排布和分散排布的情况。

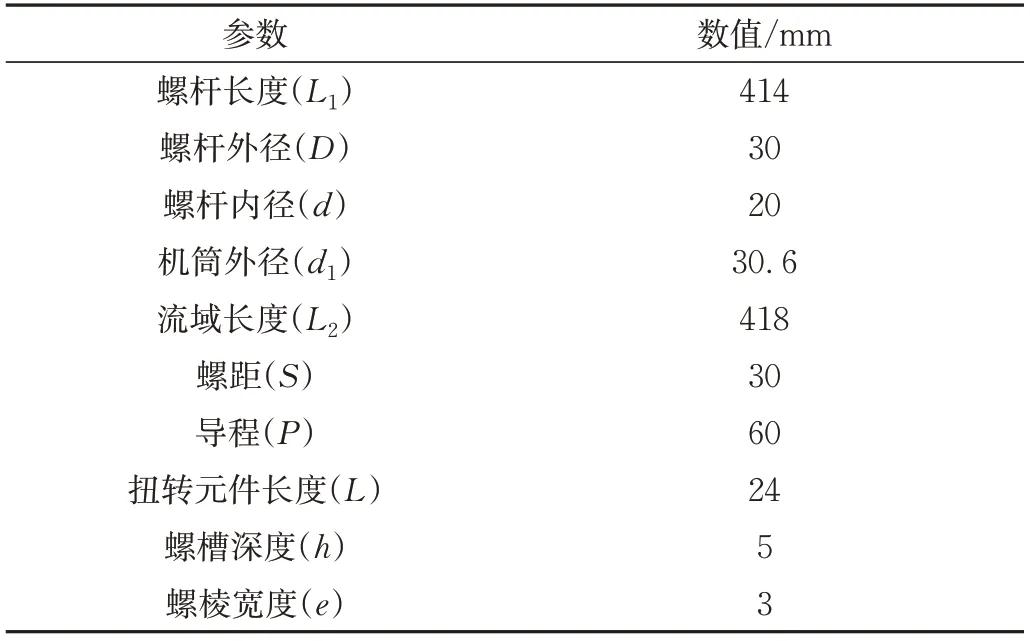

表1 和图2 所示为螺杆模型的几何参数,为避免螺杆端面因其不同的边界条件对计算结果造成误差,在螺杆模型入口和出口分别设置2 mm 的光杆,来排除边界处的干扰。

表1 物理模型几何参数Tab.1 Geometric parameters for the physical model

图2 物理模型几何参数Fig.2 Geometric parameters for the physical model

1.2 数学模型和物性参数

本次研究所用的模拟流动介质为三元乙丙橡胶(EPDM)。对其流动模型进行如下的简化和假设:熔体为不可压缩黏性非牛顿流体,在流道内全充满,其流动为层流非等温瞬态流动;螺杆表面绝热,壁面无滑移并忽略惯性力、重力的作用。

在以上假设的情况下,建立流场的控制方程,公式如下:

连续性方程:

动量守恒方程:

能量守恒方程:

橡胶熔体作为典型的黏弹性流体,具有无管虹吸、剪切变稀等现象,其在输送过程中黏性作用远大于弹性,且应用黏弹性模型计算会显著增加流动复杂性和求解难度,因此忽略熔体的弹性作用,仅考虑橡胶熔体的黏性特性。

本构方程采用Bird-Carreau 模型和近似Arrhenius模型进行描述:

式中η0——零剪切黏度,Pa·s

η∞——无穷大剪切黏度,Pa·s

λ——自然时间,s

n——幂律指数

——剪切速率

η——表观黏度,Pa·s

α——温度敏感系数,K-1

T——绝对零度,K

Tα——基准(参考)温度,K

1.3 物性参数和边界条件

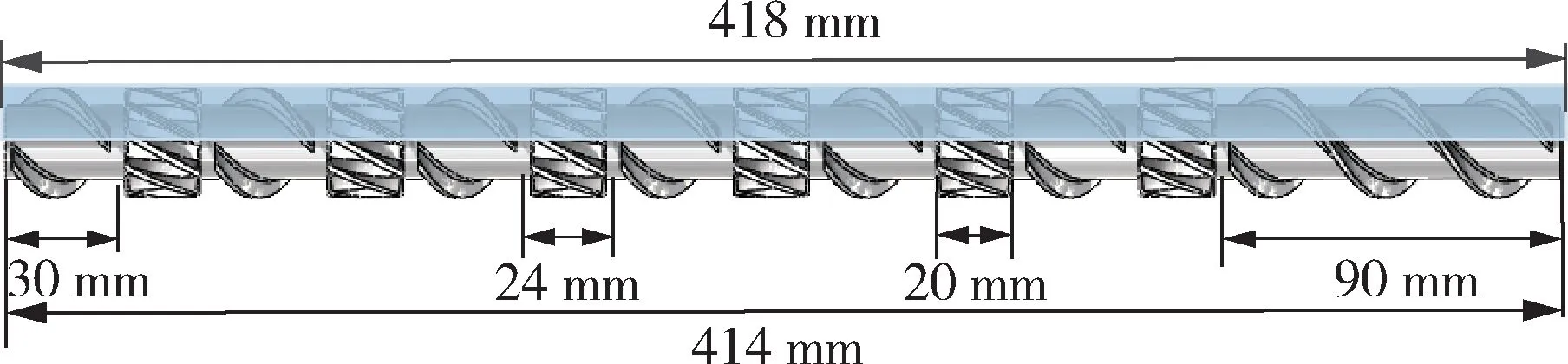

EPDM 物性参数如表2 所示,螺杆物性参数如表3所示。计算所需的具体边界条件如表4所示。

表2 流体物性参数Tab.2 Fluid physical properties

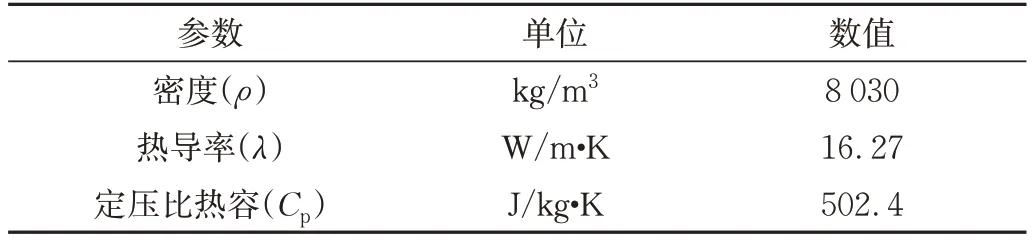

表3 螺杆物性参数Tab.3 Screw properties

表4 边界条件Tab.4 Boundary conditions

2 实验部分

2.1 主要原料

三元乙丙橡胶,青岛安泰橡胶有限公司;

氧化锌、防老剂RD、防老剂4010、聚乙烯蜡、氧化钙、普通白炭黑、炭黑N774、炭黑N660、轻质碳酸钙、石蜡油、硬脂酸、促进剂TETD、促进剂TMTD、促进剂CZ、促进剂BZ,市售。

2.2 主要设备及仪器

场协同扭转橡胶挤出机,YLXJ-30-S,自制。

2.3 样品制备

本次实验用到的配方如表5所示。

将场协同扭转橡胶挤出机螺杆3 段温度和机头温度分别设置为60、60、80、80 ℃,分别在转速20、30、40、50、60 r/min 下进行挤出试验,所用螺杆模型如图3 所示。其中常规螺杆A为对照组。

图3 实验螺杆构型Fig.3 Experimental screw configuration

2.4 性能测试与结构表征

对流换热系数:本实验采用模温机进行控温,聚合物塑化系统中的热量平衡关系如图4所示,由此推导出聚合物对流换热系数(k)如式(5)所示[12]。

图4 聚合物橡胶挤出过程热量平衡关系Fig.4 Heat balance relationship during polymer rubber extrusion process

式中P——驱动功率,kW

Q——挤出机产量,kg/h

Cp——比热容,J/(kg·K)

T2——胶料出口温度,K

T1——胶料入口温度,K

ac——机筒外表面与周围空气的对流换热系数,W/(m2·K)

aR——机筒外表面辐射传热系数,W/(m2·K)

D0——挤出机机筒外径,m

B——挤出机机筒长度,m

tw——机筒外表面温度,K

tk——周围空气温度,K

t水——冷却水温度,K

A——机筒内表面面积,m2

径向温度分布(机头、进出扭转元件):在特定位置径向安置5个温度传感器,通过设计的阶梯孔控制传感器探头深入熔体的距离,测量径向温度分布[17],具体安装位置如图5所示。

压力分布:如上图传感器安装位置图所示,在1~8 相同位置各安装一个压力传感器测量胶料挤出时的沿程压力。

3 结果与讨论

3.1 传热性能分析

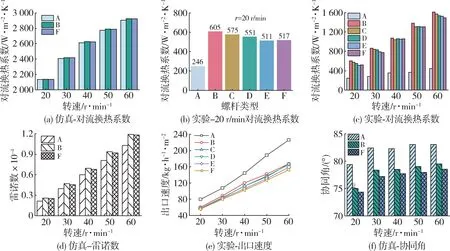

为验证螺杆的强化传热性能,结合仿真与实验,对比分析了对流换热系数分布情况。如图6(a)所示为仿真条件下3 组螺杆对流换热系数随转速变化情况。观察发现,在同一转速下,嵌入扭转元件的螺杆,对流换热系数均要高于常规螺杆,且扭转元件并列排布(螺杆B)时,对流换热系数最高,换热效果最好。随着螺杆转速的提高,对流换热系数也相应增加,螺杆B 转速从20 r/min提升至60 r/min时,对流换热系数提升幅度为27 %左右。图6(b)和图6(c)所示为实验条件下螺杆对流换热系数随转速的变化情况。通过图6(b)对比6组螺杆对流换热系数发现,螺杆B 的对流换热系数最大,相比于常规螺杆提高了59 %;且随扭转元件分散程度提高,对流换热系数逐渐降低,值得注意的是,其数值较于常规螺杆仍处于高值。此外,对比分析不同转速下螺杆对流换热系数发现,其数值随转速呈正比增长,这主要是因为转速增加导致熔体流速提高,流动性加剧,有利于对流换热,如图6(d)和6(e)所示。结合仿真与实验结果发现,对流换热系数趋势一致,均是螺杆B 换热能力更优。因此可以验证扭转元件具有增强换热的效果。

图6 对流换热系数Fig.6 Convective heat transfer coefficient

基于场协同原理,综合分析影响传热的因素发现,螺杆的传热能力由胶料的流动速度及速度场与温度梯度的协同关系共同决定。常规螺杆几乎不存在螺槽径向上的流动,使得流动方向与机筒的热流方向几乎是垂直的,速度场与温度梯度场的协同角最大,协同性最差,如图6(f)所示。同时实验得到6 组螺杆的出口速度,值得注意的是,具有最大出口速度的常规螺杆其对流换热系数却处于最低层次,其换热性能相比于场协同扭转螺杆更差,也说明速度场与温度梯度的协同对于换热性能的影响是显著的。对比嵌有扭转元件的5组螺杆,螺杆B 出口速度最大,这也是其对流换热系数最高的原因之一。

3.2 塑化均匀性分析

聚合物温度和热分布作为影响挤出过程塑化质量与均匀性的重要因素,其直接反映了产品质量。为分析扭转元件对温度均匀性的改善效果,如图7 所示仿真研究了3 组螺杆温度、黏性热及黏度随转速的变化情况。从图7(a)可以看出,当螺杆转速为60 r/min时,常规螺杆温度沿轴向位置持续升高,而设置扭转元件后,虽然其剪切、拉伸速率有所提高,黏性热产值增加,如图7(b)所示,但其良好的传热性能改善了整个体系的温度分布,使熔体流经扭转元件时,温度呈明显降低趋势,靠近出口处的温度从高到低依次是常规螺杆A、螺杆F、螺杆B,这也证实了螺杆B 换热效果最好。进一步对比分析温度随转速的变化如图7(c)所示,发现随转速增加,熔体生热严重,温度差值相应扩大。当转速在20 r/min 到60 r/min 之间时,常规螺杆A 温度差值最大,为0.818 ℃左右,F 螺杆次之,B 螺杆最小,为0.668 ℃左右。由此可见,场协同扭转螺杆通过传热传质强化,实现了对温度均匀性的有效控制。图7(d)所示为胶料黏度分布图。可以看到,设置扭转元件处,胶料黏度发生骤降,这与黏性热数值相对应。低胶料黏度更有利于提高流动性,节约能源,提高产品质量。

图7 仿真-塑化均匀性Fig.7 Simulation-plasticization uniformity

为进一步验证扭转元件对胶料温度均匀性的改善效果,在图8所示螺杆中进出扭转元件径向不同位置处分别安装4个温度传感器,通过控制传感器浸入深度来测量胶料径向温度。图8(a)和图8(b)分别为螺杆B、F在20 r/min 时进出扭转元件径向温度分布。可以看到,胶料流经扭转元件后,径向温度标准差有所降低,温度均匀性得到有效控制。相比于螺杆F,螺杆B平均温度与温度标准差均更低,说明扭转元件串联排布时径向传热效果更显著,更有利于提高挤出产品质量,与仿真结果一致。因此我们得出结论,扭转元件具有增强径向传热的效果。此外,如图8(c)所示进一步分析了螺杆F 温度随转速变化情况。随着转速提高,径向平均温度与温度标准差均呈显著上升趋势,这与实际情况相符,转速提高导致黏性生热和流动不稳定性加剧,进而导致温度升高,温度均匀性变差。

图8 进出扭转元件径向温差Fig.8 Radial temperature difference between inlet and outlet torsion components

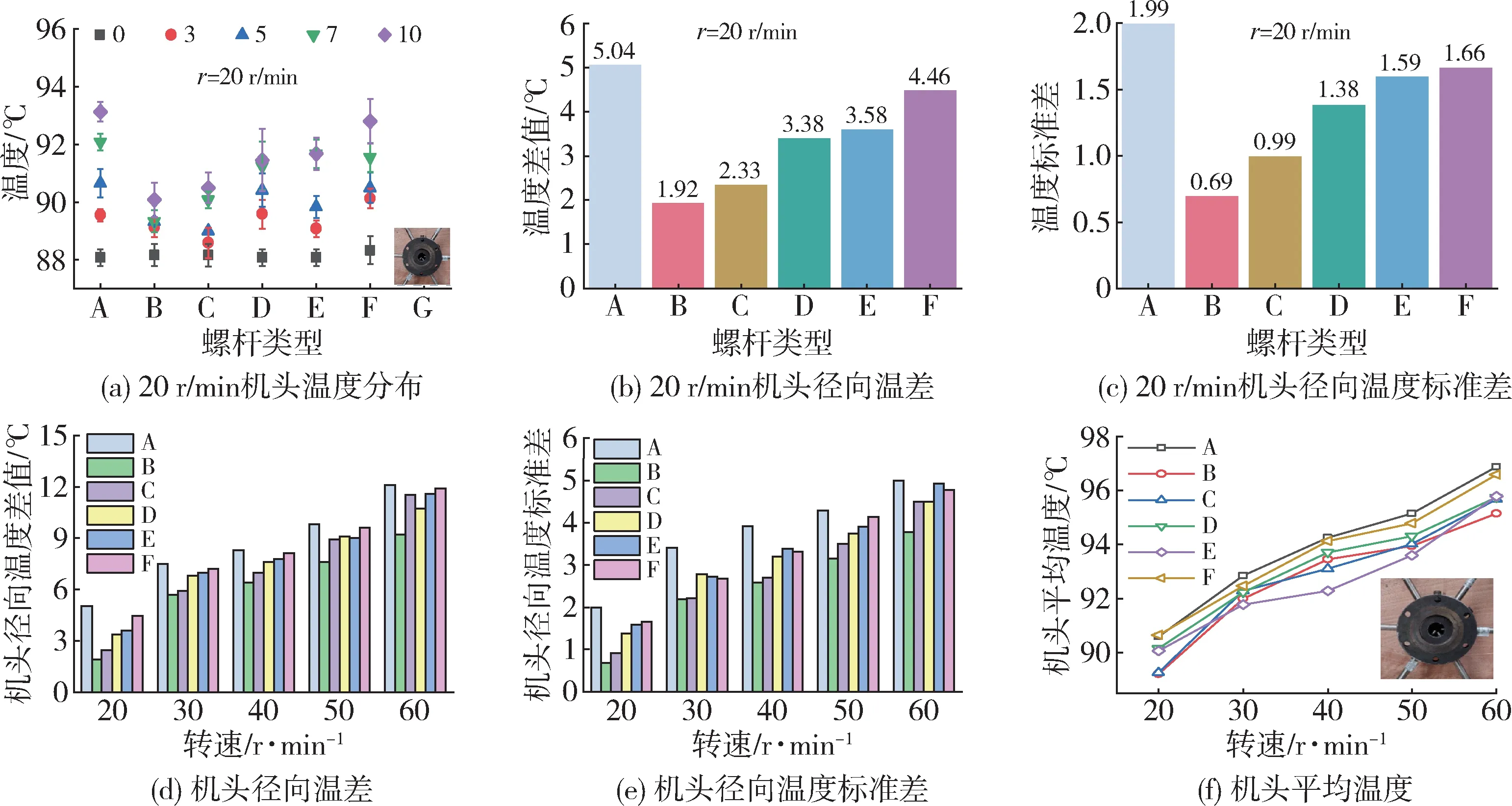

为测定机头径向温度波动,采用五个温度传感器浸入熔体径向不同位置。其中图9(a)为20 r/min时6组螺杆机头处的温度分布情况,分析得到机头径向温差及径向温度标准差分别如图9(b)和图9(c)所示。综合对比六组螺杆的径向温差可知,常规螺杆径向温差最大,为5.04 ℃左右,螺杆B径向温差最小,只有1.92 ℃,相比常规螺杆降低幅度在60 %左右,实现了对塑化过程中温度均匀性的有效控制,且随扭转元件分散程度增加,温度均匀性有所降低。与此同时,计算得到径向位置温度标准差,变化趋势与温差一致,同样是螺杆B 温度标准差最小,温度波动明显降低。为验证结果的普适性,实验得到转速变化对机头径向温差及温度标准差的影响,如图9(d)和图9(e)所示,结果与20 r/min 时大致相同。由此可见,场协同螺杆改善了整个体系的温度均匀性,降低了径向温差,且串联排布时,改善效果更为显著。图9(f)所示为机头平均温度随转速的变化情况。可以看到,任一转速下,设置扭转元件的场协同扭转螺杆平均温度相比于常规螺杆均有所降低,易实现橡胶的低温挤出成型,降低能耗,改善产品质量。

图9 机头径向温度分布Fig.9 Radial temperature distribution of the machine head

3.3 压力特性分析

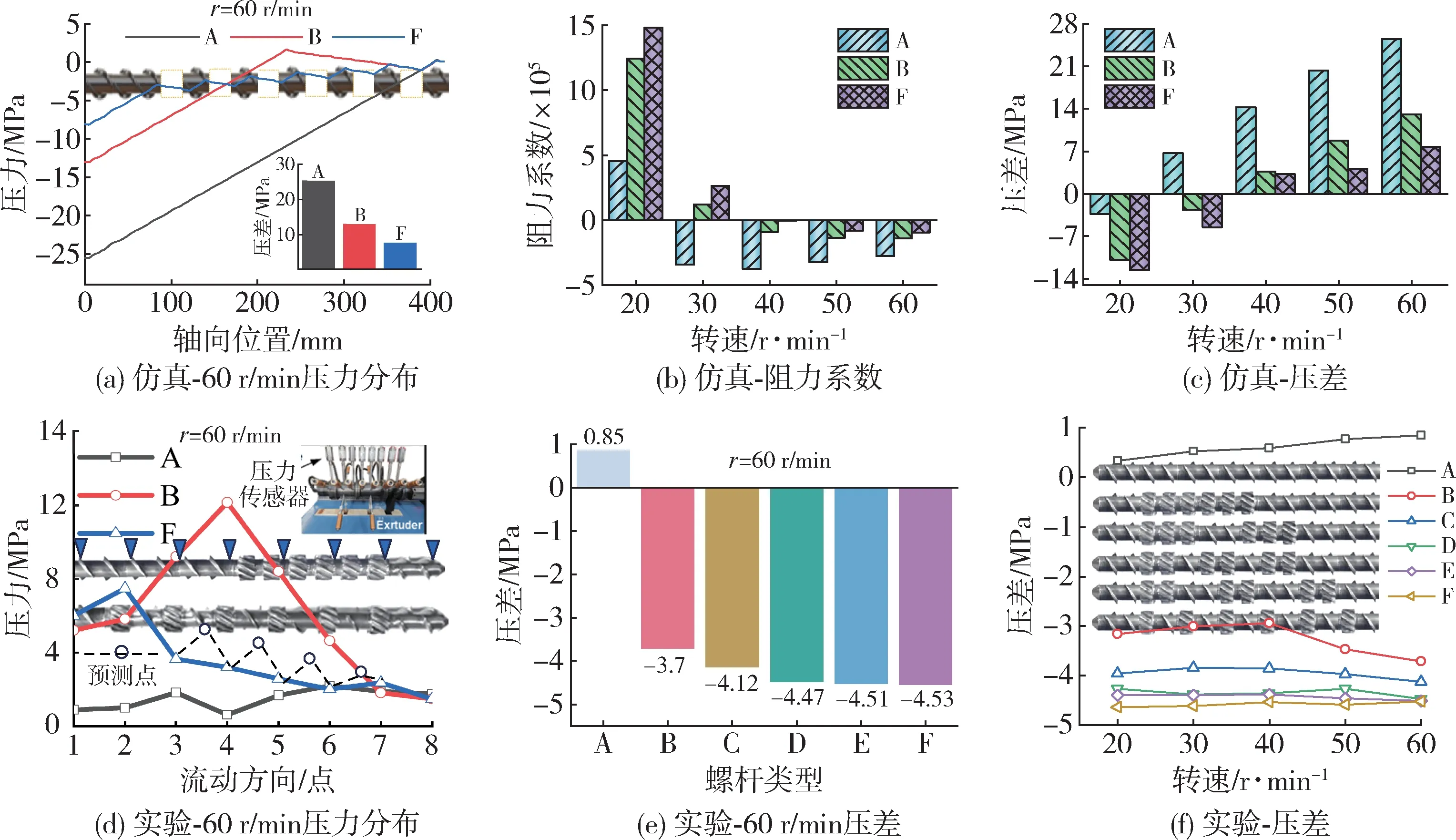

为研究不同螺杆构型对阻力性能的影响,如图10所示对压力分布进行了对比分析。其中图10(a)为仿真条件下60 r/min时3组螺杆的压力分布。可以看到,常规螺杆压力随轴向位置稳步提升,而设置扭转元件处压力有所降低,建压能力下降,流动压阻升高。与此同时分析了阻力系数与压差值(出口压力-进口压力)随转速的变化情况,分别如图10(b)和图10(c)所示。通过对比不同转速的压差发现,均是常规螺杆A>螺杆B>螺杆F,且其数值随转速提高有所增加,而阻力系数随转速提高有所降低。这可能是因为扭转结构导致了额外的流动阻力和功率消耗。

图10 沿程压力分布Fig.10 The pressure distribution along the axis

为精确测量实验时沿程压力,在机筒轴向位置依次安装八个压力传感器。图10(d)所示为实验条件下60 r/min 时3 组螺杆的压力分布。可以看到,螺杆B 压力在设置扭转元件处产生骤降,与仿真结果一致,并由此预测螺杆F 未测得的扭转元件处的压力数值。与此同时,计算得到60 r/min 时6 组螺杆压差数值如图10(e)所示。结果表明,随着扭转元件分散程度的提高,螺杆压差有所降低,其正向建压与正位移输运能力均有所下降,这同样在仿真分析中得到了验证,其原因主要是扭转元件分散程度提高,干扰了螺纹元件的正向建压,导致压差有所降低。实验分析了转速对压差的影响,如图10(f)所示。值得注意的是,转速变化对压差影响较小,主要原因是橡胶属于高黏度非牛顿流体,在挤出过程中由转速升高引起的压力变化相比于橡胶本身的黏性力可以忽略不计。

4 结论

(1)从传热性能来看,嵌有扭转元件的场协同扭转螺杆对流换热能力要优于常规螺杆。在扭转元件处,速度场与温度梯度的协同性更好。随着扭转元件分散程度的增加,胶料出口速度降低,对流换热系数有所下降。此外,随着转速提高,对流换热能力进一步加强。综合考虑多重影响因素,螺杆B传热性能最佳。

(2)从塑化均匀性来看,嵌有扭转元件的场协同扭转螺杆缩短了熔体的径向温差,改善了整个体系的温度均匀性,且扭转元件串联排布(螺杆B)塑化均匀性最好。随着转速提高,径向温差变大,塑化均匀性有所降低。

(3)从压力特性来看,嵌有扭转元件的场协同扭转螺杆具有更低的进出口压差,且随扭转元件分散程度的提高,压差逐渐降低,流动压阻逐渐增加,输运性能有所下降。但与高黏度聚合物的黏性力相比,该压力很小,可以忽略不计。