双螺杆挤出机塑化系统电磁加热过程的数值模拟与实验研究及应用

陈 浩,杨卫民,寻尚伦,张海涛,焦志伟*

(1. 北京化工大学机电工程学院,北京 100029;2. 深圳塑能节能装备有限公司,广东 深圳 518118)

0 前言

在工业生产中,对于高分子化合物的加工过程,挤出机作为一种主要的加工设备被广泛应用。螺杆塑化系统是热塑性聚合物加工的基本装置,被广泛应用于注射成型、挤出成型等生产过程[1⁃2]。传统的单螺杆挤出机虽然具有较为简单的结构和操作方式,但是却存在加热速度慢、加热精度低、效率低等问题,限制了其更为广泛的应用。双螺杆挤出机的出现,能够更好地满足高分子化合物加工中的加热需求,具有更快的加热速度和更高的温度精度,但是其塑化系统仍然大都采用传统电阻丝加热,不仅加热效率低能耗高,阻碍了生产效率的提高,而且表面温度很高,导致车间较高的环境温度。不仅如此,冷喂料挤出机对于温度的要求非常高,很容易出现生产能力与螺杆转速不成正比的现象,归根结底还是加温不足以及温度不均匀等问题[3]。

基于上述问题,本文选取双螺杆挤出机机筒作为研究对象,基于电磁热和热传导理论建立几何模型和数学模型,使用comsol 有限元软件分析了机筒磁通量变化以及温度均匀性;并建立实验平台对比验证了电磁加热与铸铜加热性能情况,得到了机筒内壁温度均匀性、机筒法兰温度均匀性、用电量以及电磁辐射安全性等实验数据,对加热机理和特点进一步分析,表明了模拟结果与实验结果相吻合,确定了实验方案的可行性。因此,本研究能够优化生产工艺,提高生产效率和降低生产成本,具有重要的研究背景和实际应用价值。

1 理论模拟指导实验

1.1 双螺杆挤出机加热系统

1.1.1 传统加热方式

挤出机的挤出能力与加热系统有着直接的关系,目前市面上最普遍使用的加热方式为电阻丝、电加热管、加热棒以及红外线加热等。电阻丝加热圈价格相对低廉,但是能耗大,热效率低,产生的大部分热量消耗至车间环境,导致设备表面温度高,安全性能差,对挤出设备损伤较大。电加热管加热速度慢,不稳定,容易造成热量不均匀,影响产品质量;导热油加热需要较长的升温时间,同时需要进行电加热和传热两个过程,能耗较高且易产生污染,对环境造成不良影响,对于低熔点材料的加热效果不佳,易导致材料退变和变质。加热棒加热面积较小,加热效率低,从而降低了挤出机的生产效率,而且大部分结构只在一侧进行加热,容易出现加热不均匀的现象,使产品的质量无法得到保证,需要消耗大量的电能来维持加热温度[4⁃5]。总之,传统的加热方式在加热效率、加热均匀性和能耗方面存在较大的缺陷,这是加热方式的特点决定的,也是难以突破的技术瓶颈。另外,红外线加热圈虽然热效率有所提高,但其价格高昂,且发热圈中的石英管极易损坏,使用寿命短,维修成本高,如遇挤出机设备发生漏胶现象时,极其容易发生火灾,引发安全事故。另外红外线加热是一种非接触性加热方式,因此只能对暴露在光源前的表面进行有效加热。由于红外线加热需要使用特殊的设备,其成本比传统加热方式更高[6]。对于精确的温度控制要求比较高的场合,需要根据不同材料形态、大小进行调整和控制才能保证工业效果的稳定性。

1.1.2 电磁加热方式

电磁加热圈与以上几种加热方式有着根本性区别,不仅升温的速度更快,温度分布更加均匀,而且加热圈本身不需要发热,使设备拥有较低表面温度,极大地提升了加热圈的热效率和安全;同时,特殊的制备材料使其具备更长的使用寿命,在价格上也比同规格的红外线加热圈更加经济。电磁加热技术作为一种新兴的加热方式,还可以通过变频调节使控温精度更准,具有更高的应用价值和广阔的发展前景[7⁃10]。

电磁加热利用交变电磁场在导体内部产生感应电流,从而使导体发生热效应的方法,当加热线圈中通入交变的电流时,在空间中会产生垂直于电流方向的交变磁场,这个磁场与线圈形状和电流大小、频率有着密切的联系,当交变的磁场穿过机筒时,会在导体内感生出相同频率相反方向的感应电动势,表达式如式(1)所示。

式中e——感应电动势,V

由于感应电动势产生的方向与磁通变化方向相反,因此表达式前需加入负号。若磁通中以正弦规律条件下变化,可由式(2)表示:

结合式(1)和式(2)得:

感应电动势的有效值为:

若金属导体内有感应电动势存在则会产生感应电流,即涡流,涡流在导体内形成闭合回路,根据电流热效应使金属导体发热。整个过程产生的热量为:

目前,电磁加热技术已经在许多领域得到了广泛的应用,如金属加工、食品加工、化学反应、医疗设备等[11⁃12]。其中在塑料挤出机行业中的应用越来越受到重视。因此,在双螺杆挤出机中采用电磁加热技术具有广泛的应用前景。为此,本文基于双螺杆挤出机塑化加热系统的电磁加热性能进行了深入研究。

1.2 有限元分析

1.2.1 几何模型建立与网格划分

电磁加热的核心在于线圈分布,而且电磁线圈的表示方法对于comsol模拟起着极其重要的作用。真实的线圈缠绕结构会极大地增加建模难度,而且需要划分极细的网格,很大程度上增加网格数量和计算时间,另外线圈自身为圆形结构,它们之间会形成较小的间隙,这些间隙导致产生许多细小的空气域,不利于划分均匀优良的网格,很有可能出现与实际线圈匝数和长度不符的现象。为了降低计算量,忽略相邻两根导线之间的间隙,简化线圈为一体式结构,缠绕方向为顺时针,并且在机筒和法兰交界处折弯90 °,可以对机筒主体部位和法兰同步加热;另外还需要去除机筒圆角、倒角以及难以划分网格的细小结构,简化模型如图1所示。

图1 机筒和线圈简化几何模型Fig.1 Simplified geometric model of the barrel and coil

网格划分的质量决定着模拟的精度,不同结构需要划分不同精度的网格,线圈模拟需要更高的精度要求,所以需要划分极细网格,机筒划分微细网格,空气域划分一般网格即可,最终划分网格总数量326 488个,网格划分如图2所示。

图2 机筒和线圈网格划分Fig.2 Barrel and coil meshing

1.2.2 数学模型及边界条件

本模拟用到了COMSOL 软件中的电磁感应加热耦合场,包括磁场、电磁热和传热3 部分。为分析热板加热达到稳态时的温度分布,选取研究场为稳态场。本研究电磁感应线圈符合麦克斯韦方程组,在频域⁃稳态的情况下满足以下方程:

式中E——电场强度,V/m2

J——电流密度,A/m2

∇——哈密顿算子

A——矢量磁位,Wb/m

ω——角速度,rad/s

H——磁场强度,A/m

B——磁感应强度,N/A•m

D——电位移量,C/m2

σ——电导率,S/m线圈产生的磁场本构关系(B⁃H)满足以下方程:

线圈产生的电场本构关系(D⁃E)满足以下方程:

其中涉及的μr、εr来自于材料。

电磁感应加热过程中分为电磁热和传导热,在正常磁场产生的涡流范围内为电磁热,超出该范围的为传导热,因此在频域⁃稳态带内,电磁热符合以下方程:

式中ρ——材料密度,kg/m3

Cp——材料比热容,J/kg•m

U——微元温度,K

∇T——单位时间,s

K——传热系数,W/m2•K

Re——电阻,Ω

i——电流,A

q——单位体积热传导功率,W/m3

Qe、Qrh、Qml——热源项

软件默认空间为真空域,需要人为设定一定体积的空气域,稳态情况下空气域温度为20 ℃,则热板表面对环境辐射符合以下方程:

式中q——辐射热通量

ε——辐射系数

σ——斯特藩⁃玻尔兹曼常数

T——绝对温度,K

1.2.3 模拟结果与分析

电磁加热技术可以在短时间内有效地将物体加热到所需温度,相比传统的加热方式,具有更高的效率和更精确的控制能力。通过数值模拟研究现有线圈结构机筒表面及法兰的磁通量密度分布情况,从而对机筒整体温度均匀性进行详细的分析。

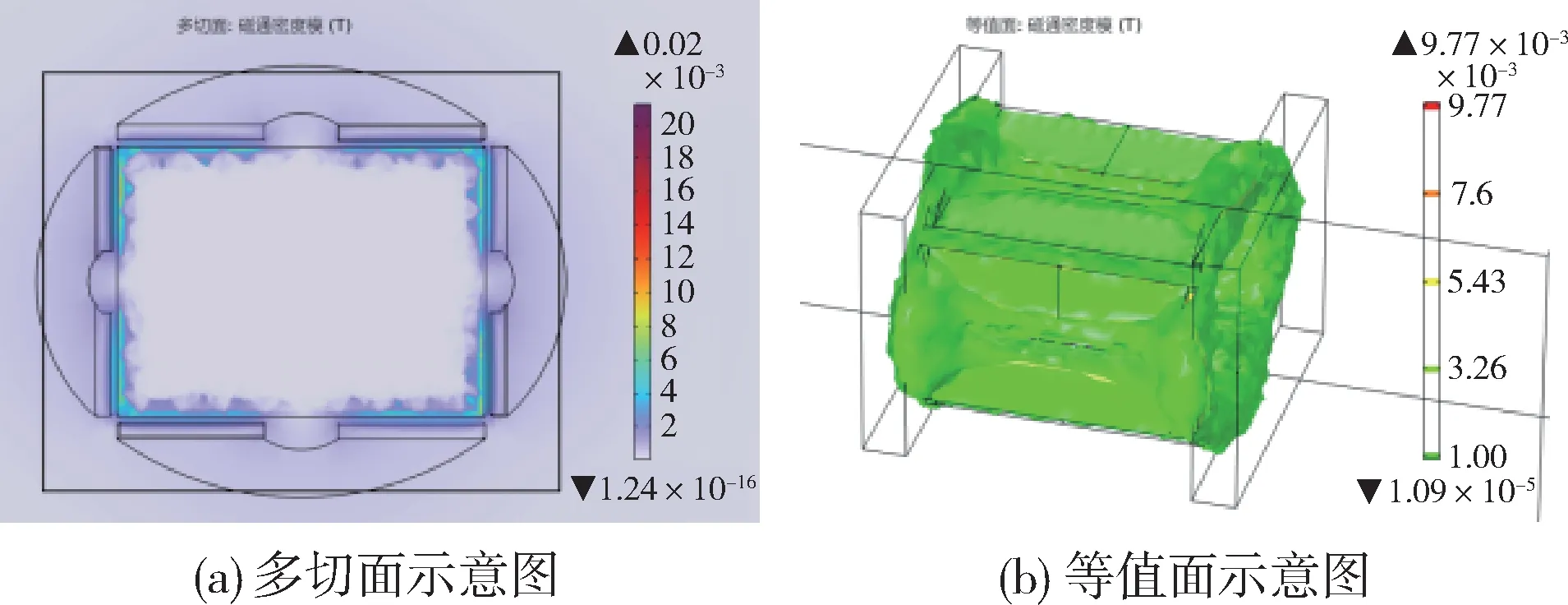

COMSOL 电磁加热仿真中,磁通量密度较为直观地反映了磁力线的疏密程度,是衡量结果好坏的重要参数之一,其大小和分布会对加热效果产生很大的影响,磁通密度分布如图3所示。

图3 机筒磁通密度示意图Fig.3 Schematic diagram of the magnetic flux density of the barrel

根据电磁感应原理,在一定的频率情况下产生涡流的大小与磁通量的大小和分布有关。工件表面的磁通密度反映了单位面积通过的磁通量的多少,因此观察磁通密度多切面以及等值面可以更清楚地得到涡流的分布情况和大小。图3模拟的磁通密度可以看出,由于机筒4 个线圈串联加热4 个平面,线圈覆盖的地方磁场分布比较均匀,而且在相邻线圈交界处也存在较为均匀的磁场,说明两线圈电流相反,产生相同的磁场,在两线圈交界处磁场得到加强;另外从磁通密度等值面可以看出,机筒主体部位与法兰基本一致,既可以保证预热阶段快速升温,还保证更高的温度均匀性。

双螺杆机筒内部的温度均匀性直接影响到塑料的熔化和混合效果。如果温度不均匀,部分塑料可能会熔化不充分,导致塑料的流动性变差,进而影响挤出加工的质量和效率。机筒螺杆的热量来源于电磁热和传导热,需要考虑多种因素,如机筒材料的导磁率、热导率、热传递系数、保温措施等。电磁热的加热深度为涡流深度,主要由加热频率决定;超过该深度范围只能靠热传递为螺杆提高能量,为此,得到机筒频域⁃稳态温度如图4所示。

图4 温度示意图Fig.4 Temperature diagram

从机筒等值面示意图可以看出,温度最高点和最低点分别分布在机筒相邻两线圈交界处以及法兰边角处,对整体挤出效果影响微乎其微,也验证了磁通密度以及磁场分布的准确性;反观多切面可知,机筒内部以及法兰交界处温差在±1℃以内,与磁通量密度相吻合,更好地控制塑料的熔化和流动过程,确保塑料在机筒内更好加热效果,降低螺杆扭矩,提高产能。

通过comsol 仿真模拟过程分析,为后续试验提供理论指导。

2 实验部分

2.1 主要设备及仪器

电磁加热器、CG⁃65,深圳塑能节能装备有限公司;

65 双螺杆挤出机机筒,KFT⁃65,南京创博机械设备有限公司;

铸铜加热器;

数显智能温控器,REX⁃C100,市售;

多路温度记录仪,MT500X/P,深华轩科技有限公司;

玻璃纤维外皮热电偶测温线,MT⁃X,深华轩科技有限公司;

电磁辐射测量仪,GM3120,杭州旭尧万业科技有限公司。

2.2 热电偶测温点分布

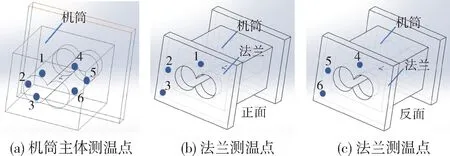

将测温线布置在机筒中心部分的上、下、两侧壁3处,另外离机筒法兰端面向内20 mm 处布置在机筒上、下、两侧壁3 处;另外在每个机筒法兰上分别分布3 个测温点,一共有12个具体分布情况如下图所示,一方面是为了测量机筒内部多个点的温度分布情况,另一方面探究电磁加热能否直接加热法兰,使得整体温度均匀性得到提升。

图5 机筒和法兰测温点分布Fig.5 Distribution of barrel and flange temperature measurement points

2.3 性能测试与结构表征

对比实验分为两部分,一部分是铸铜加热器实验,另一部分是电磁加热实验,实验过程如下。

(1)铸铜加热器安装至机筒上,加热功率为7.4 kW,温控器设置为300 ℃,使机筒从室温加热2 h,记录测温点和用电量实验数据。

(2)待机筒完全冷却至室温,将电磁加热器安装至机筒上,满功率为8 kW,为了与铸铜加热器保持相同的加热功率,使用信号放大器调整功率为7.4 kW,温控器同样设置为300 ℃,加热2 h,记录测温点和用电量实验数据。

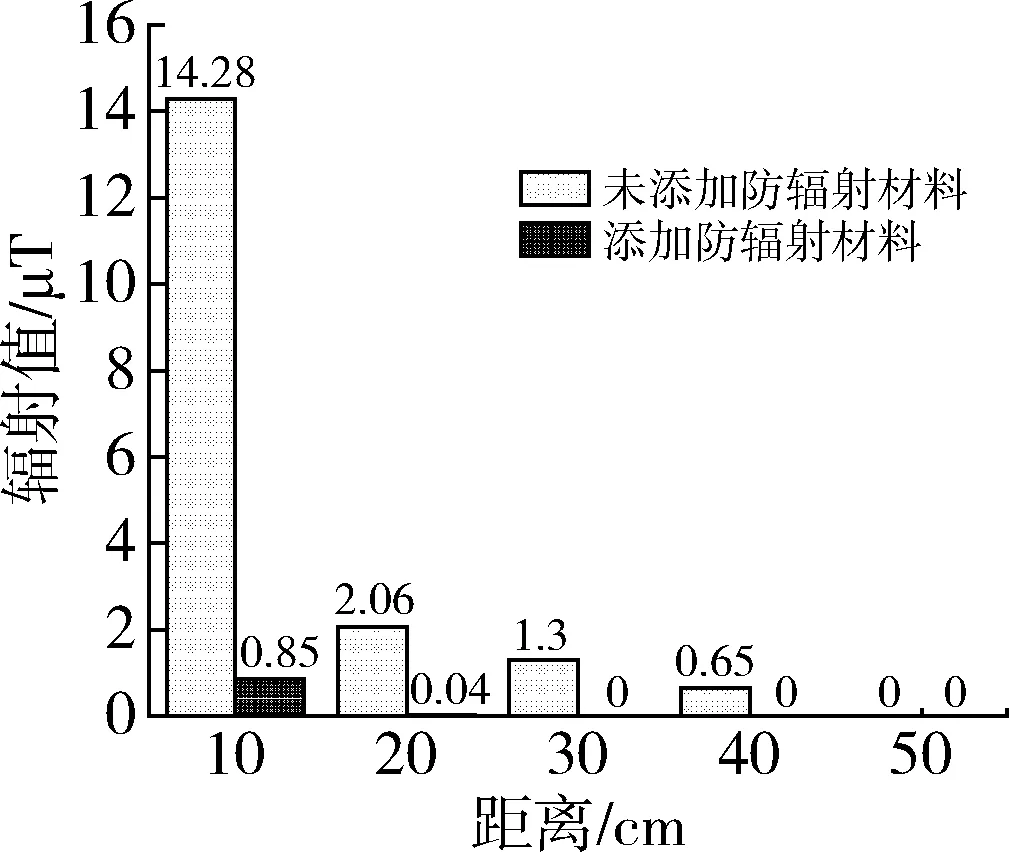

(3)以GB 8702—2014 为测量依据进行实验,计算理论磁感应强度控制限值为0.8 μT 以下。在正常加温过程中,添加防辐射材料与未添加防辐射材料的情况下,分别测量10、20、30、40、50 cm 处的电磁辐射强度。

图6 性能测试实验Fig.6 Performance test experiments

3 结果与讨论

3.1 机筒内壁温度

双螺杆机筒温度均匀性对于挤出物有至关重要的作用。本实验主要研究了电磁加热在机筒内壁的温度均匀性,机筒内表面的6 个测温点温度结果如图7所示。

图7 机筒温度记录结果Fig.7 Barrel temperature recording results

综合6个测温点的温度分析,由于电磁加热具有能量集中和加热速度快等优势,相比于铸铜加热器使机筒预热时间缩短25 %左右,控温精度更高,主要从两个方面分析原因,一方面是电磁加热加热中心在机筒内部,电磁热和传导热共同发挥作用;另一方面是电磁控制器使用电流斜率加热,实现等比例按需输出,防止超温和欠温现象。

电磁热的厚度与加热频率和产生涡流的深度有关。由于感应加热电源为交流电源,通入的电流频率越高,导体表面流动的感应电流就越强。当电流靠近中心时,感应电流密度由导体外表面向中心处以幂指数速率递减,这种电流集中分布在导体表面的现象被称为集肤效应[13],其电流密度和导体厚度的分布规律如式(17)所示。感应加热过程中,若以i0表示导体横截面的电流密度,则导体径向电流密度i0与导体集肤深度ix的关系可表示为:

式中ix——到导体表面深度为x处的电流密度,A m2

那么集肤层深度δ的计算公式:

式中f——交流电频率,Hz

μ——磁导率,H/m

σ——电导率,S/m

双螺杆机筒基材为38CrMoAl,代入式(18)推算出肌肤层深度大约为20 mm。由于线圈与机筒存在5~10 mm间隙,因此肌肤f层深度为15 mm。当x=δ=15 mm时,所以电磁加热的加热中心相较铸铜加热使加热重心向内部迁移15 mm,而且根据式(17)推算出电流密度为36.7 %,减少因热传导造成的热损失,提高预热时间。

另外温度控制更加均匀取决于斜率按需加热和绝缘栅双极晶体管(IGBT)调节,不同于传统通断加热方式。IGBT 作为功率调节元件,比较容易实现电源大功率化[14⁃16],保证在高频率高功率的情况下有更高的开关效率,实现频繁升温和补温智能调节,如图8所示。因此有效避免因温度不均导致熔融原料性能下降;还可以有效减少通水电磁阀的开启频率,防止超温造成能量浪费。

图8 IGBT等效电路Fig.8 IGBT equivalent circuit

3.2 法兰表面温度

另外本实验也验证了电磁加热对法兰部分具有更好的温度均匀性,法兰表面测温点结果如图9所示。

对比图7 和图9 数据可知,铸铜加热器加热的机筒内壁与法兰存在50℃的温差,说明其只能对机筒主体部位加热,法兰只能靠热传递提供热量,而且离加热中心越远温差越大,因此整个机筒呈现温度忽高忽低的现象,尤其增大螺杆混炼区扭矩,长时间导致螺杆扭断,还会使主机电流增大,用电量也随之增加。

为了解决上述问题,电磁加热可以通过合理调整线圈分布直接对法兰加热,实现机筒整体加热,加热重心向内迁移15mm,使熔融材料受热更加均匀,提高加工材料的性能。

3.3 用电量

机筒加热前0.5 h为预热阶段,测量预热用电量;继续测量2 h正常加热用电量,分别记录数据如图10示。

图10 耗电量测试Fig.10 Power consumption test

结果表明,电磁加热器预热阶段的用电量相比于铸铜加热器减少40 %,正常加热阶段用电量减少50 %。产生这种现象的原因主要有以下几个方面:

铸铜加热是利用机筒与加热器的温度差进行热传导提供能量,热传导发生于机筒表面,造成大量能量浪费,使真正用于加热的有效能量大大降低。其次,铸铜加热器比热容较大,存储大量的热量。当铸铜加热器与机筒温度接近平衡时,因自身存储的大量热量仍然会对机筒进行加热,使机筒超温,所以必须通水降温,浪费很大一部分热量。

式中K——导热系数,W/m•K

A——接触面积,m2

(t1-t2)——温度差,℃

与之不同的是,电磁加热使机筒自身发热,加热重心集中于机筒内部,大大减少了因热传导导致的能量损失。电磁加热对于机筒温度有更强的感知能力,当热电偶检测到温度到达设定温度时,传递信号至控制器立即停止输出,而且控制器采用PID 来控制输出功率,使其越接近设定温度输出功率越小,有效防止因超温导致能量浪费的现象。

3.4 防辐射测试

电磁加热是现代工业生产中常用的一种加热方式。在电磁加热过程中,电磁波会释放出大量辐射,长时间处于高强度电磁辐射环境内会造成人体视力下降、皮肤组织受损以及免疫功能下降等问题,那么电磁辐射的安全距离显得至关重要[17⁃19]。国标(GB 8702—2014)规定的电磁辐射限值与频率有关,目前双螺杆挤出机电磁加热频率大约为15 kHz 以下,磁感应强度安全限制为0.8 μT。为了探究添加防辐射材料的重要性,开展了一项电磁加热对比实验。在实验中,我们选择了两个相同的双螺杆机筒,一个添加了防辐射材料(一种铁氧体材料,用于屏蔽电磁波),另一个则不添加,分别测量在10、20、30、40、50 cm 处的电磁辐射值,具体数据如图11所示。

图11 防辐射实验Fig.11 Radiation protection experiments

实验结果表明,防辐射材料对于电磁辐射的屏蔽效果非常显著,尤其是离加热设备10 cm处辐射值降低了94 %左右,基本达到人体安全范围值。随着测量距离的增加,未添加防辐射材料辐射值在大幅度减小,但是直到40 cm 处才基本符合人体安全范围。与之相反的是,添加防辐射材料的设备在10 cm处已经基本达到人体安全值,在20 cm 级以外距离基本无电磁辐射,表明距离加热设备越远就越安全。防辐射材料的原理是因为防辐射材料具有较高的电阻率和介电常数,可以形成一个以其为中心的电磁波减弱区平面,吸收电磁波并以热能的形式散发,构成吸收式低通滤波器,起到防护电磁辐射的作用。

此外,在实验过程中,我们还发现添加了防辐射材料的电磁加热设备具有更好的耐用性和稳定性。这是因为防辐射材料能够有效地减少电磁波对设备的干扰,从而延长设备的使用寿命。综上所述,添加防辐射材料的电磁加热设备具有更好的加热效果和更好的耐用性。在实际生产中,选择添加防辐射材料的电磁加热设备,不仅能够保证生产效率,还能够保障工人的健康和安全。

最后,实验结果基本与模拟分析相吻合,验证了该模型方案的准确性。

4 结论

(1)由于电磁加热可以快速产生强烈的磁场作用在机筒及法兰内部,从而迅速将金属内部加热至所需要的温度,加热速度提升25 %以上,而且具有更高的控制精度及稳定性。

(2)电磁加热产生的热量直接作用于加热物体,几乎不会产生浪费热量,因此其能源利用率高于传统的铸铜加热方式,节能50 %以上。

(3)电磁加热可通过控制电磁场的强度和频率来调节加热速度和加热重心深度,操作方便,适用范围更广。

(4)电磁加热设备添加防辐射涂层,保证在离设备表面10 cm处的电磁辐射符合国家安全标准,屏蔽效果达到94.1 %,有效减少电磁波对设备的干扰,保障工人生命健康。