稳定“海岛”结构诱导高强度PS/PPO开孔泡沫制备与性能研究

姜帅华,李卓伦,芦浩凡,孙乙博,王向东,陈士宏*,武丽丽**

(北京工商大学轻工科学与工程学院,北京 100048)

0 前言

真空绝热板(VIP)是近十年来应用于墙体保温材料和冷链物流领域的新一代绝热产品[1]。尤其是在原油价格走高的今天,节能已成为一个重要问题。VIP主要由开孔材料和多层膜(阻隔膜)组成,其中作为核心材料的开孔材料被多层膜封装。阻隔膜在1.33~133.3 Pa 的范围内抽真空并进行密封,得到VIP[2]。VIP 中所用的核心即聚合物泡沫材料不仅需要有大量的开孔结构,而且还必须要有良好的力学强度。然而,目前VIP 在实际应用中还有许多问题需要解决,如VIP的力学性能和尺寸稳定性等问题[3]。

聚苯乙烯(PS)是一种无定形材料,具有较高的强度和优良的发泡性能。高开孔率的PS 泡沫是制备VIP 芯材的理想材料[4-7]。此外,PS 性价比较高且具备可回收性,因此研究其VIP 板材具有重要的工业意义。目前,对PS 开孔材料的研究较少,苯乙烯-乙烯丁烯-苯乙烯(SEBS)[8]、乙烯-辛烷共聚物(EO)[9]和乙烯-苯乙烯共聚物(ESI)[10-11]等材料在发泡过程中会起到开孔剂的作用,将PS 与SEBS、EO 和ESI 等进行共混可以制备出开孔PS 泡沫材料。高开孔率的PS泡沫可以用来制造VIP,并作为一种新型隔热材料使用。

聚苯醚(PPO)是世界五大热塑性工程塑料之一[12],具有优异的力学性能、优良的尺寸稳定性,其强度高、硬度大、刚性大、抗蠕变性强、耐热性能好[13]。在现有的研究中,PPO 通常与PS 共混,两者之间可以达到分子级的相容[14],且共混物发泡后得到的是闭孔泡沫。然而,对于PS/PPO,在低温下二者共混可以形成分相结构,这样PPO可以既起到开孔剂的作用,又起到增强作用。

本文将PPO 在其玻璃化转变温度(Tg)下与PS 进行熔融共混制备PS/PPO 共混物,研究PPO 的分散相形貌及PPO对PS流变性能和热行为的影响,并以超临界CO2为发泡剂进行釜压发泡,对所得共混物泡沫的开孔率、泡孔尺寸、泡沫密度、发泡倍率和泡沫压缩强度等性能进行研究和分析,以期得到一种制备高强度的VIP方法。

1 实验部分

1.1 主要原料

PS,158K,BASF-YPC有限责任公司;

PPO,市售,SABIC化工材料有限公司;

抗氧剂,168,BASF-YPC有限责任公司;

抗氧剂,1010,BASF-YPC有限责任公司;

超临界CO2,纯度 99.99 %,北京东方医用气体有限公司。

1.2 主要设备及仪器

转矩流变仪,XSS-300,上海科创橡塑机械设备有限公司;

压片机,LP-S-50,瑞典Labtech Engineering公司;

高压发泡釜,250 mL,北京森朗科技有限公司;

差示扫描量热仪(DSC),Q100,美国TA公司;

旋转流变仪,MARS,美国TA仪器公司;

扫描电子显微镜(SEM),Quanta FEG 250,美国FEI公司;

密度天平,CPA2245,赛多利斯科学仪器有限公司;

真密度测量仪,UltraPyc,美国 Quantachrome 仪器公司;

开孔率测试仪,Ultrapycnometer 1000,美国Quantachrome仪器公司;

万能试验机,CMT5105,美特斯工业系统(中国)有限公司。

1.3 样品制备

根据表1所示配方在转矩流变仪中熔融共混PS和PPO,转矩流变仪的温度设置为190 ℃,转速设置为60 r/min,共混时间为10 min。将得到的共混物使用压片机在190 ℃、5 MPa 条件下热压10 min,然后在50 ℃、5 MPa 的条件下冷压3 min 对样品进行冷却定型,得到100 mm×100 mm×1 mm 的纯PS 及PS/PPO 共混物样品,以备后续开孔泡沫的制备及其性能测试与结构表征。

表1 PS/PPO共混物及添加剂的配比Tab.1 Different ratio of the PS/PPO blends and additives

将上述样品放入高压釜中,采用超临界 CO2作为发泡剂进行超临界物理发泡,釜内气压保持为20 MPa,在150~162 ℃下稳定1 h,使CO2充分溶入PS/PPO 共混物中。然后打开发泡釜的泄气阀将压力瞬间释放,即可得到所需泡沫样品。

1.4 性能测试与结构表征

采用旋转流变仪对各个压片板材样品的动态剪切流变性能进行研究。取直径为20 mm、厚度为1 mm 的样品置于平行板夹具间,测试温度为190 ℃,剪切角频率范围为0.1~100 Hz。

利用DSC 表征不同板材样品在N2气氛中的热行为和结晶过程。首先,为了消除热历史,将约6~10 mg的不同样品从室温快速加热至240 ℃并维持3 min,然后以10 ℃/min 的速率将样品冷却至40 ℃且等温3 min,最后以 10 ℃/min 的速率再加热至240 ℃。

采用密度天平对各个泡沫样品的密度(ρfoam)进行测试。每组样品测试3 次,通过式(1)计算得到泡沫密度。

式中Wa——天平上测得的样品质量,g

Wfl——样品排水质量和样品质量的差值,g

ρfl——水的密度,g/cm3

将泡沫样品置于液氮中浸泡1 h 后淬断,对泡沫断面喷金,设置电压为10 kV,采用扫描电镜观察泡沫样品的微观形貌。

通过Image-pro Plus 软件对所有泡沫样品的泡孔尺寸进行统计,计算其平均尺寸,可以得到单位面积上的泡孔数。泡孔密度由式(2)~(3)计算得到。

式中φ——发泡倍率

ρp——发泡前样品密度,g/cm3

ρf——发泡后样品的密度,g/cm3

n——泡孔密度,个/cm3

nb——统计面积中的泡孔数量,个

L——统计面积中的边长,cm

为便于N2渗透,去除泡沫制品的非泡沫表皮,露出多孔结构。按照ASTM-D6226 标准进行泡沫样品开孔率的测定。施加的N2压力为0.07 MPa,并在20 min后记录测量结果。

按照GB/T 1041—1992 标准将规格为10 mm×10 mm×10 mm 的正方体泡沫样品进行泡沫压缩性能测试,以2 mm/min 的压缩速度将样品压缩至形变75 %。

2 结果与讨论

2.1 PS/PPO共混物中分散相PPO的形貌

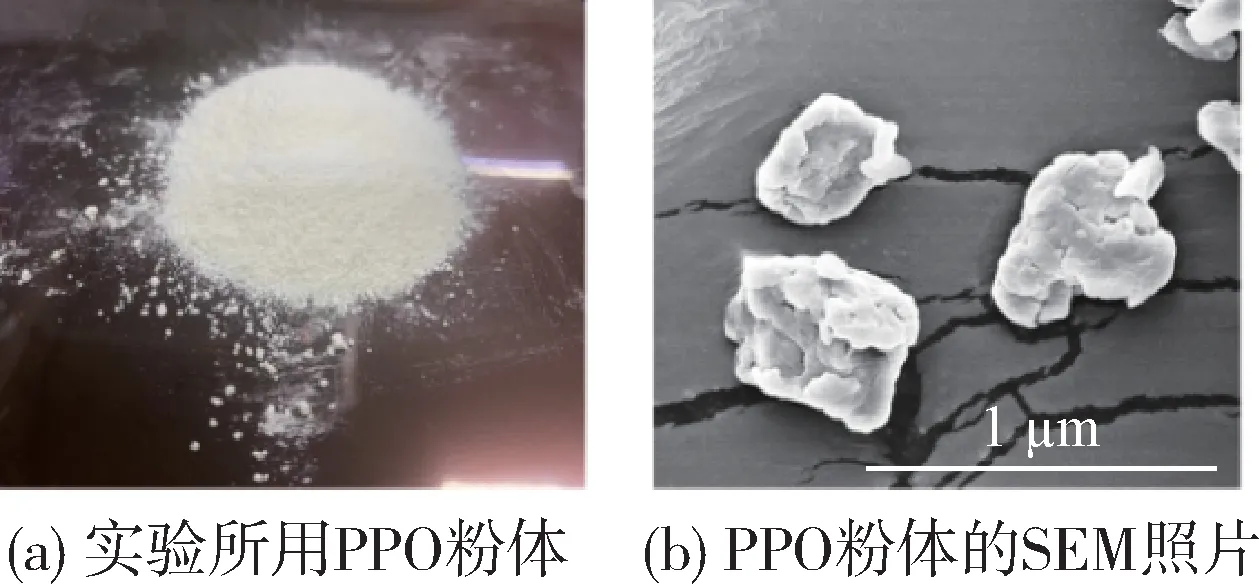

通过对图1 所示的PPO 粉体进行粒径统计,得到粉体的平均直径为0.6 μm。

图1 PPO的原料的形态Fig.1 Material form of PPO

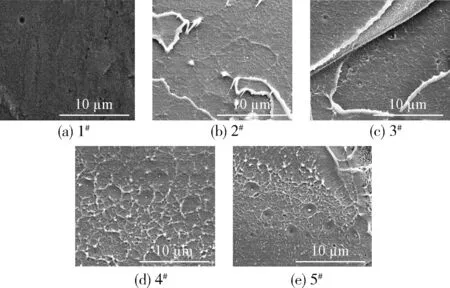

从图2(a)可以看出,纯PS 板材断裂面光滑平整。随着PPO 含量的增加,形成了粗糙的断面,PS 为连续相,PPO 以分散相的形式存在于连续相中。当PPO 含量为5份(2#样品)时,分散相与连续相以“海岛”结构存在。随着PPO含量的继续升高,分散相数量增加,对图中分散相尺寸进行统计,得到了分散相平均粒径数据为0.5 μm,与粉体的平均直径基本相同,说明共混过程中分散相尺寸未发生明显变化,如图2(b)~(e)所示。

图2 纯PS及PS/PPO共混物板材样品脆断面的SEM照片Fig.2 SEM of pure PS and various PS/PPO blends plates

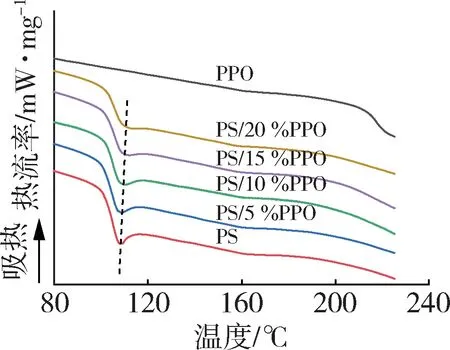

2.2 PS/PPO共混物热性能研究

从图3 可以看出,纯PS 的Tg为105 ℃,纯PPO 的Tg为211 ℃。然而,随着PPO 含量的增加,PS/PPO 共混物的Tg没有明显变化,表明PPO 与PS 在熔融共混过程中并没有很好地相容。这主要是因为共混过程中的熔融温度(190 ℃)低于PPO 的Tg,因此,PPO 会以刚性粒子(即分散相)的形式存在于共混物中。

图3 不同样品的熔融曲线Fig.3 Melting curves for different samples

2.3 PS/PPO共混物流变行为研究

所制备的PS和PS/PPO 共混物板材样品在190 ℃下的储能模量(G')、复数黏度(η*)、损耗模量(G")、损耗角正切(tanδ)与角频率(ω)的关系如图4 所示。图4(a)的结果表明,随着ω的增加,G'呈上升趋势。在低频区,随着PPO含量的增加,PS/PPO的G'增大[15]。聚合物的可发性与G'有密切相关,G'越大,聚合物的熔体弹性就越好,熔体的可发性也越好[16]。图4(b)结果表明纯PS 和PS/PPO 共混物均表现出剪切变稀行为。在低频区,共混物的η*值高于纯PS,随着PPO 含量增加,PS/PPO 的η*值增大。因而,在泡孔增长阶段,PS/PPO 较PS能更加阻碍泡孔增长。从图4(c)可以看出,随着PPO 含量的增加,PS/PPO 的G"增大。图4(d)中,随着PPO 含量的提高,PS/PPO 的tanδ逐渐下降,这说明PS的弹性响应变快,发泡性能变好。

图4 纯PS及PS/PPO共混物板材样品的流变性能Fig.4 Rheological properties of pure PS and PS/PPO blends

2.4 PS/PPO共混物的发泡行为

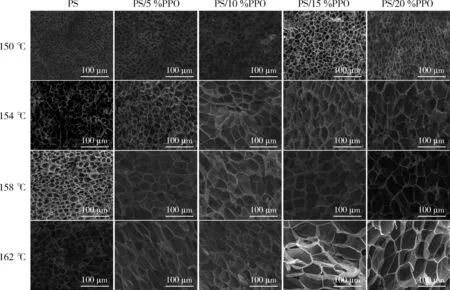

从图5 可以看出,纯PS 样品在150~162 ℃的发泡温度下难以形成开孔结构泡沫,这主要是因为发泡温度过高、熔体强度较低从而导致泡孔塌陷,难以形成高倍率泡沫。随着PPO 含量的增加,PS/PPO 共混物的熔体强度逐渐升高,发泡倍率也逐渐提升。另外,PPO还充当了异相成核剂的作用,增加了成核位点,降低泡孔壁的厚度,为开孔结构的制备提供了有利条件。PPO 以分散相形态存在于泡孔壁上,在发泡过程中有利于诱导应力集中导致泡孔壁破裂。因此,随着PPO加入,共混物的开孔率增加。

图5 不同温度时各泡沫样品的SEM照片Fig.5 SEM images of foam samples at different temperature

从表2可以看出,纯PS泡沫的平均泡孔尺寸较小,这与泡孔的塌陷有关。随着PPO 含量的增加,泡沫泡孔尺寸逐渐增加,当发泡温度为162 ℃时,添加20 份PPO(5#样品)的泡孔尺寸为57.28 μm,比相同温度下纯PS泡沫的平均泡孔尺寸增大了4.45倍,同样表明共混物发泡性能得到增加。随着PPO 含量和温度的提高,泡孔尺寸明显增大,在162 ℃时,5#样品的泡孔密度从23.86×107个/cm3下降到7.62×107个/cm3。这是因为PPO在泡孔生长到一定尺寸后起到了致孔剂的作用,导致泡孔的合并[17]。

表2 泡沫样品泡孔结构参数Tab.2 Cell structure parameters of foam samples

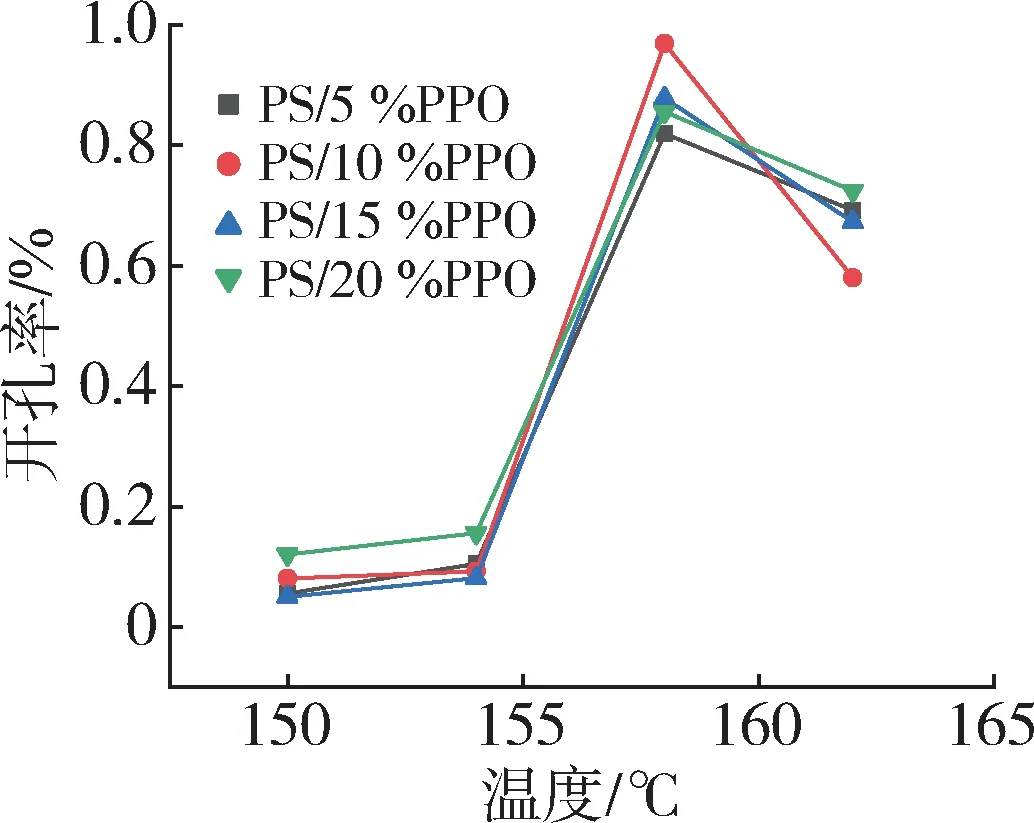

从图6 可以看出,随着温度的升高,PS/PPO 泡沫样品的发泡倍率先升高后降低,样品的发泡倍率在温度超过158 ℃后开始下降,说明PS/PPO 样品最适合的发泡温度为158 ℃。在此温度下PS/PPO 具有更高的发泡倍率,有利于形成开孔结构。当发泡温度为158 ℃、PPO 添加量为10 份(3#样品)时,泡沫的发泡倍率最高。而如前所述,发泡倍率是影响开孔率的一个重要因素。

图6 压力为20 MPa、温度为150~162 ℃时PS/PPO共混物泡沫样品的发泡倍率Fig.6 Foaming ratio of PS/PPO foam samples when the temperature is 150~162 ℃ and the pressure is 20 MPa

从图7 可以看出,PS/PPO 共混物泡沫样品在158 ℃时都具有较高的开孔率,其中3#样品在158 ℃时有最高开孔率,开孔率高达96.9 %。当温度低于158 ℃时,PS/PPO 样品的开孔率降低,因为发泡温度较低时,PS/PPO 样品熔体强度高,泄压阶段CO2气体无法使大量泡孔壁破裂,开孔率较低。当温度高于158 ℃时,温度过高导致泡孔塌缩,泡沫开孔率开始下降。当发泡温度为158 ℃时,3#泡沫样品的开孔率最高,可以达到95 %。

图7 PS/PPO泡沫样品的开孔率Fig.7 Cell opening rate of the PS/PPO foam samples

2.5 PS/PPO泡沫样品的力学性能

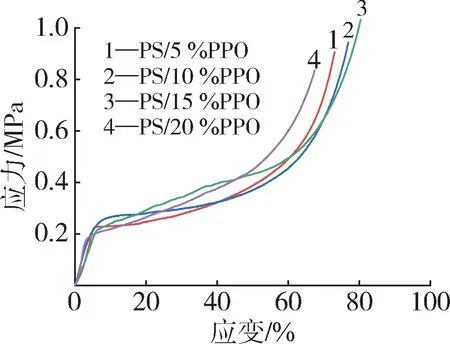

通过控制发泡温度和发泡压力制备得到相同泡沫密度PS/PPO 泡沫,对所得泡沫样品进行泡沫压缩实验,得到的应力-应变曲线如图8 所示。从图8 可以看出,3#泡沫样品具有最大屈服应力0.25 MPa,压缩强度为0.95 MPa,当达到最大屈服应力时泡孔开始坍塌。随着应变的不断增加,在泡沫形变量达到45 %时,泡沫中的泡沫逐渐被压实,应力急剧增加。

图8 PS/PPO泡沫样品压缩强度的应力-应变曲线Fig.8 Stress-strain curves of the compressive strength of foam samples

3 结论

(1) 添加PPO 能够提高PS 的熔体强度,避免在发泡阶段发生因强度不够而坍塌的现象,为成功制得开孔泡沫创造了条件。在发泡过程中,PPO 以颗粒状分散在PS 样品中,可以起到成核剂的作用,使气泡成核位点增加,对开孔泡沫的形成起到了积极作用;

(2) 在相同的发泡温度下,随着PPO 含量的增加,泡孔尺寸逐渐增加,发泡倍率先增加后降低,添加10份PPO的样品发泡倍率达到最大,为37.5倍;

(3) 泡沫的开孔率与其发泡倍率密切相关,添加10 份PPO 的泡沫样品开孔率为96.9 %,其屈服应力0.25 MPa,压缩强度为0.95 MPa。