导叶安放位置对离心泵蜗壳水力损失影响的数值研究*

刘 振,刘吉营,江 伟,朱相源*

(1.苏州建筑装饰设计研究院有限公司,江苏 苏州 215000;2.山东建筑大学 热能学院,山东 济南 250000;3.西北农林科技大学 水建学院,陕西 杨凌 712100)

0 引 言

目前,带导叶离心泵广泛应用于建筑给排水、消防工程、化工流程等工农业领域,其运行特性受导叶安放位置影响较大。在叶轮机械中,动叶与动叶之间或静叶与静叶之间由于圆周相对安放位置改变而引起性能变化的现象称时序效应。该效应最早出现在涡轮和压气机研究中[1-3]。

在离心泵中,多指导叶与蜗壳隔舌[4-5]、叶轮与诱导轮[6-8]、双吸泵叶轮相对位置[9]以及多级泵中不同级叶轮[10-14]之间的相对安放位置改变,会导致离心泵水动力特性如压力脉动、空化特定等显著改变。

在带导叶离心泵中,导叶与隔舌的相对安放位置对离心泵水动力特性也存在较大影响。

ZHANG Xiang-yuan等人[15]研究了导叶安放位置对叶轮水力性能的影响,结果表明存在一个最佳径向导叶安放位置,在该位置下不仅可以提高泵的扬程和效率,还可以降低压力脉动强度,径向导叶的安放位置将影响叶轮出口速度的均匀性,并进一步影响泵的水力特性。LAI Fen等人[16-17]分别研究了导叶安放位置对叶轮径向力、水力损失和压力脉动的影响,结果表明蜗壳内水力损失受导叶安放位置影响最大,在蜗壳能量损失最小的导叶安放位置,叶轮流道处流量分配更加均匀,压力分布相对均匀,叶轮受径向力较小。GU Yan-dong等人[18]基于熵产理论,研究了环形蜗壳电厂给水泵导叶安放位置对其性能的影响,结果表明不同导叶位置下,泵效率的最大差异为2.61%;导叶安放位置对圆形壳体的总压降系数影响最大,最大差异为1.91%,不同导叶位置会导致蜗壳额外的流量损失,甚至增加导叶内水力损失。彭小娜等人[19-23]分别就导叶安放位置对离心泵压力脉动、径向力的影响开展了试验及数值研究,结果表明,存在导叶最佳安放位置,使得压力脉动强度、叶轮径向力等降低。

不同导叶-蜗壳配置关系使其叶轮下游流道的边界条件产生变化,此种变化必然导致其内部流场产生显著差异。目前,导叶安放位置影响离心泵压力脉动、径向力和能量损失的研究较多,其给出了不同导叶位置下压力脉动、径向力的变化情况,阐明了能量损失的主要分布区域,但缺乏导叶安放位置对离心泵蜗壳内水力损失影响诱因的研究。

笔者采用数值模拟的方式,研究离心泵导叶安放位置对蜗壳内水力损失的影响,阐明不同安放位置下蜗壳来流条件变化导致的蜗壳内流动畸变及蜗壳内速度分布及梯度变化,给出蜗壳总压分布沿流动方向的分布规律及蜗壳内速度梯度导致的剪切应变率分布,揭示导叶安放位置对蜗壳水力损失的影响机理。

1 数值方法及试验验证

1.1 数值模拟设置及离心泵参数

模型离心泵几何及运行参数如表1所示。

表1 离心泵几何及运行参数

笔者采用ICEM-CFD软件对过流部件进行结构化网格离散,在壁面附近进行网格加密。

计算域网格如图1所示。

图1 网格离散

基于SSTk-ω模型,笔者采用CFX软件进行数值计算。其中,进口采用速度进口,出口采用自由出流,壁面选择光滑无滑移壁面。非定常计算中,叶轮与蜗壳交界面为动静交界面。时间步长设为叶轮旋转1°所需的时间,即0.000 057 47 s。

1.2 导叶安放位置选取与测量不确定性分析

此处离心泵导叶共5叶片,相邻叶片圆周距离为72°,导叶安放位置共选取4组,此时导叶片尾缘距隔舌圆周角度分别为0°、18°、36°和54°。压力测点1位于隔舌处,压力测点2位于隔舌下游蜗壳出口管路中。

导叶安放位置及试验台如图2所示。

图2 导叶安放位置与试验台

试验分别测量不同导叶安放位置下离心泵进出口及测点处压力。根据文献[24],压力测量中不确定性分析如表2所示。

表2 压力测量中的不确定性分析

由表2可见,在压力测量中,最大不确定度为0.829%,测量结果具有较高可信性。

1.3 数值模拟验证

数值模拟扬程系数与试验扬程对比,以及不同导叶安放位置下扬程及效率曲线对比结果,如图3所示。

图3 外特性数值模拟结果的试验验证

其中,扬程系数表达式如下:

(1)

式中:H为扬程;g为重力加速度,m/s2;u2为叶轮出口边线速度。

由图3可见:不同导叶安放位置下,扬程和效率差异明显,且随着流量增大而差异增大。设计流量下最大和最小扬程差约4.8%,效率差约3.5%。四个导叶安放位置下,扬程的试验值与数值模拟值吻合较好,其相对误差低于5%。在不同导叶安放位置下,扬程具有较大差异,尤其在大流量区差别更明显。导叶安放位置由θd1至θd4,其扬程逐渐上升。

数值模拟压力脉动幅值在不同流量下的变化趋势与试验值变化趋势一致,在不同导叶安放位置下,其变化趋势亦一致[25]。

两个压力监测点处压力脉动幅值的数值模拟值与试验值对比情况,如图4所示。

图4 监测点处压力脉动幅值的试验验证

由图4可见:压力脉动幅值的变化趋势与试验相似,试验值与数值模拟值略有不同。这是由于试验时压力监测点空间位置与数值模拟的设置并非完全一致,导致其产生一定差异。压力脉动幅值的试验值与数值模拟值误差低于4.5%。

上述分析结果表明:该数值模拟设置是可行的,可较精确地预测离心泵内部流场。

由图4可见:不同导叶安放位置下,隔舌附近压力脉动差异巨大,表明导叶安放位置对隔舌处流场影响较大。离心泵叶轮严格对称,导叶与蜗壳作为静子部件,其不同配置方式将导致流动边界条件产生显著差异,进而对离心泵内流场产生较大影响[26]。

基于此原因,接下来笔者将采用数值模拟的方式研究导叶安放位置对离心泵内部流动的影响。

2 结果分析

2.1 过流部件总压降分析

不同工况下四个导叶安放位置时的叶轮轴功率、叶轮总压升、导叶总压降和蜗壳总压降的时均值变化图如图5所示。

图5 不同流量不同导叶安放位置下各参数变化

其中,蜗壳总压降系数如下:

(2)

导叶总压降系数如下:

(3)

叶轮总压升系数如下:

(4)

式中:下标w,d,r为蜗壳、导叶和叶轮;out为相应部件的出口;in为进口;tp为总压。

Pout,tp与Pw,out,tp相等,皆为蜗壳出口总压;Pin,tp与Pr,in,tp相等,皆为叶轮进口总压。其中,因叶轮做功的原因,叶轮进出口总压差并非水力损失。

定义叶轮做功无量纲化系数如下:

(5)

式中:A2为叶轮出口面积。

由图5可知:随着流量的增大,叶轮做功逐渐增加。在同一流量下,导叶处于不同的圆周安放位置时,叶轮做功的时均值变化微小。叶轮总压升随着流量的增大逐渐降低;在同一流量下,不同导叶安放位置时,叶轮总压升差别微小。轴功在叶轮内转变为流体的机械能,并伴随着水力损失。

上述分析结果表明,导叶安放位置对离心泵能量输入和叶轮内部能量损失影响较小。

由导叶总压降变化可知:在设计工况下,导叶总压降最小,小流量下次之,大流量下最大。这是由于在设计工况下导叶内部流动相对均匀,总压降较低。在大流量下,导叶内部流体流速较大,产生较大的总压降。在同一流量下,不同导叶安放位置时的导叶总压降有所区别,表明导叶安放位置对导叶内部总压降有一定的影响。当导叶安放在位置θd1处时,其导叶总压降最大,导叶安放位置由θd1变化至θd4,其总压降逐渐减小;这表明在θd4时,导叶内部总压降最低。

由蜗壳总压降变化可见,在同一导叶安放位置下,随着流量的增大,蜗壳总压降逐渐增大。在同一流量下,不同导叶安放位置时的蜗壳总压降差别显著。随着导叶安放位置由θd1变化至θd4,蜗壳总压降逐渐降低。当导叶安放在θd4位置时,蜗壳总压降最小,当导叶安放在θd1位置时,蜗壳总压降为θd4位置处总压降的两倍之多。这表明导叶安放位置对蜗壳内部总压降影响显著。

上述分析结果表明:导叶安放位置对叶轮总压升影响微小,对蜗壳的总压影响较大,对导叶影响较小;导叶存在最佳安放位置,在最优位置处可使过流部件总压降降低。

2.2 蜗壳进口边流态分析

蜗壳内部流动受制于来流条件。导叶安放位置的变化必然引起蜗壳来流的显著差异。

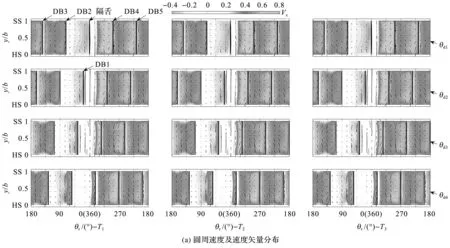

在0.8qdes工况下,不同导叶安放位置下不同时刻(T1、T2、T3)的蜗壳进口回转面圆周速度和径向速度分布,如图6所示。

图6 0.8qdes工况下导叶出口回转面圆周速度和径向速度分布

图6中,θr=0°/360°处为隔舌位置,隔舌右侧虚线处为隔舌前部导叶流道,实线处为隔舌处导叶流道。

由图6可见:对于特定的导叶安放位置,不同时刻导叶出口速度分布有一定区别,如图中方形标识区所示。这是由于叶轮-导叶及叶轮-隔舌动静干涉作用导致流场周期性波动引起的。不同导叶出口,其速度波动强度不同,但速度分布趋势变化较小。

相比于动静干涉对导叶出口流场的影响,导叶安放位置对导叶出口流场影响更加显著,且该影响主要集中在对隔舌处流道流场的显著影响,对其他流道影响相对较小。

隔舌前部导叶流道如隔舌右侧虚线所示,及隔舌左侧导叶流道的点划线所示。流道出口流动参数在不同导叶安放位置下虽有所不同,但分布趋势相似。在不同导叶安放位置时,隔舌处导叶流道出口圆周速度和径向速度差别显著。

由图6(a)~图6(c)可见:在隔舌上游处(图中隔舌右侧),随着导叶流道靠近隔舌,流道出口圆周速度和径向速度逐渐增大。当流道位于隔舌处时(实线所示),流道出口处圆周速度和径向速度出现严重畸变,其速度出现负值区(云图中的线为正负值分界线),且不同导叶安放位置下该流道处流场差异显著。

当导叶位于θd1时,导叶尾缘DB1位于隔舌处,隔舌前部区域出现负圆周速度;且该区域出现局部负径向速度,径向速度绝对值相对较小,见图6(c)虚线框,云图中实线为径向速度为0时的等值线。

随着导叶安放在θd2处时,负圆周速度区增大,该区域范围依然为DB1尾缘至隔舌前部,此时在隔舌处负径向速度绝对值增大如图6(c)虚线框标识区。当导叶安放在θd3时,圆周速度负值区进一步增大,但其绝对值有所降低,隔舌处负径向速度区速度值增大。当导叶安放在θd4处时,圆周速度的负值区消失,但DB1至隔舌处圆周速度值相对较低,该区域径向速度正负交替,绝对值相对较低。隔舌右侧圆周速度较高。

在1.0qdes工况下,不同导叶安放位置下不同时刻(T1、T2、T3)的蜗壳进口回转面圆周速度和径向速度分布,如图7所示。

图7 1.0qdes工况下导叶出口回转面圆周速度和径向速度分布

由图7可见,此时圆周速度与径向速度大于0.8qdes工况,其分布规律与0.8qdes工况相似。

在1.2qdes工况下,不同导叶安放位置下不同时刻(T1、T2、T3)的蜗壳进口回转面圆周速度和径向速度分布,如图8所示。

图8 1.2qdes工况下导叶出口回转面圆周速度和径向速度分布

图8中,大流量工况下,圆周速度与径向速度明显高于设计工况与小流量工况下的值,但其分布规律与小流量工况相似。

在设计工况和大流量下,其径向速度和圆周速度的变化规律与小流量下相似。

3种流量工况下,该回转面时均速度矢量图和时均压力圆周分布曲线,如图9所示。

图9 蜗壳进口回转面时均速度矢量

由图9可见:随着导叶叶片尾缘靠近隔舌,在尾缘处压力急速增大,随着叶片远离隔舌,尾缘处压力增幅明显减弱。

由图6~图9可见:导叶安放位置对隔舌处的导叶流道出口流态影响很大,对其他流道影响相对较小;不同导叶安放位置下,隔舌处流道流态差异导致蜗壳来流具有显著差别,进而影响蜗壳内流场,导致不同导叶安放位置下蜗壳水力损失差异显著。

2.3 蜗壳内部总压变化过程分析

在设计流量下,蜗壳六个截面上时均总压变化曲线如图10所示。

图10 设计流量下六个截面下总压变化曲线

由图10可见:不同导叶安放位置下,导叶出口回转面总压在截面S1处差别相对较小,该种差别主要由不同导叶安放位置下叶轮和导叶总压降不同导致;但由于不同导叶安放位置导叶内部和叶轮内部总压降变化较小,且叶轮轴功率变化较小,因此S1截面总压在不同导叶安放位置下差别较小。

在截面S2处,其总压差别相对较大,表明流体由导叶进入蜗壳螺旋段时,其流态受导叶安放位置影响较大,导致其水力损失差异显著。由蜗壳螺旋段内即截面S2至截面S6处总压变化可见,不同导叶安放位置对螺旋段内总压影响较大,尤其是当导叶安放在θd4处时,其总压由S2~S6处变化相对较小,而θd1~θd3时总压下降明显。这说明导叶安放位置对蜗壳螺旋段内流态影响重大,导致不同导叶安放位置下蜗壳总压降差异显著。

结合前述分析可知,导叶安放位置对隔舌处导叶流道流场影响最大,因此导叶安放位置对蜗壳水力损失的影响主要集中在其对隔舌处及蜗壳螺旋段内流场的影响。

设计流量下,不同导叶安放位置的蜗壳中截面压力及速度流线分布如图11所示。

图11 设计流量下不同导叶安放位置的蜗壳中截面压力及流线分布

当导叶安放在θd1位置时,隔舌前部出现漩涡(见图11中方形标识区)。隔舌两侧呈较大的压力梯度,隔舌前部蜗壳流道通流性明显优于蜗壳小过流断面处,导致隔舌前部导叶出口径向速度显著高于蜗壳小过流断面处,隔舌前部压力显著低于隔舌后侧蜗壳小过流断面处压力。此时导叶片尾缘DB1正对隔舌,其与隔舌形成狭窄间隙,在高逆压梯度作用下,间隙出处形成堵塞作用,流体在该处反向流动,出现负圆周速度,与蜗壳螺旋段主流共同作用导致隔舌前部形成漩涡。该漩涡与蜗壳螺旋段大尺度回流涡(细箭头所示)共同作用,影响隔舌前部区域(见椭圆形标识区),导致螺旋段主流向蜗壳外侧偏移(粗箭头所示)。

当导叶安放在θd2处时,导叶片DB1位于隔舌后部蜗壳小过流断面处,此时在叶片尾缘高逆压梯度作用下依然存在漩涡,叶片尾缘至隔舌区域存在部分回流。隔舌前部漩涡消失,但由于隔舌附近圆周速度依然为负值,即回流依然存在,其蜗壳螺旋段大尺度回流区对隔舌前部影响有所下降,但依然存在(见椭圆标识区),主流依然向外侧偏移。当导叶安放在θd3处时,其大尺度回流涡的影响进一步降低。当导叶安放在θd4时,导叶片尾缘DB1处漩涡消失,其高逆压梯度消失。此时DB1至隔舌区域圆周速度呈正值,回流消失,蜗壳螺旋段大尺度回流影响区对隔舌前部影响显著下降,对隔舌前部(椭圆标识区)导叶出口流体出流影响较小,隔舌处流场分布较为均匀,流体进入螺旋段后受大尺度回流涡的影响也下降。

蜗壳螺旋段大尺度回流涡影响隔舌前部流动,导致主流向外侧偏移,在垂直于流线方向上产生较大的速度梯度,在流体黏性作用下造成较大的水力损失。

设计流量下,中截面速度在垂直于速度方向上的梯度分布及剪切应变率分布,如图12所示。

图12 设计流量下不同导叶安放位置时蜗壳出口段速度梯度及剪切应变率分布

由图12可见:在导叶片DB1尾缘漩涡区,其速度梯度较为显著。同时,在蜗壳螺旋段大尺度回流涡与螺旋段主流之间存在较大的速度梯度。

当导叶安放位置在θd1~θd3位置时,由于大尺度回流涡对隔舌前部流体影响,导致主流向外侧偏移,主流与回流区之间存在较大速度梯度(见实线箭头)。当导叶安放在θd4时,螺旋段大尺度回流区影响显著减小,其速度梯度显著下降(见虚线箭头)。此时,隔舌前部存在一较大速度梯度区(见点划线箭头),该处由导叶片DB5尾缘射流引起;需要说明的是,在其他导叶安放位置处,导叶尾缘射流区速度梯度也显著高于其附近区域。由剪切应变率分布,可见不同导叶安放位置的蜗壳中的截面剪切应变率分布情况。剪切应变率分布趋势与速度梯度分布趋势类似,主要出现在导叶尾缘漩涡区及高速度梯度区。由于流体黏性存在,导致机械能不可逆地向热力学能转变,造成严重水力损失[27]。

综上所述,导叶安放位置对隔舌附近流场影响显著,进而影响蜗壳内水力损失。合理的导叶安放位置,可有效改善隔舌处流场分布,降低蜗壳螺旋段水力损失。

3 结束语

笔者采用数值模拟方法,研究了离心泵导叶安放位置对蜗壳水力损失的影响,并采用试验的方式对数值模拟结果进行了验证;分析了评估各过流部件总压降,研究了蜗壳来流条件变化与蜗壳总压降变化规律,揭示了导叶安放位置对蜗壳水力损失的影响规律。

研究结论如下:

1)导叶安放位置对离心泵外特性影响显著,随着流量的增大,不同导叶安放位置下扬程或效率差异逐渐增大。当导叶出口边位于隔舌附近时,其扬程和效率最小,随着导叶远离隔舌,扬程和效率逐渐增大。在设计流量下,扬程最大值和最小值差异约为4.8%,效率差异约为3.5%;

2)导叶安放位置对离心泵性能的影响主要在于其严重影响蜗壳总压降。当导叶位于隔舌处时,蜗壳总压降最大,此时扬程和效率最小。随着导叶叶片远离隔舌,蜗壳总压降逐渐降低;当导叶安放位置为θd4时,其蜗壳总压降最低,此时离心泵扬程和效率高于其他3个导叶安放位置;

3)同导叶安放位置下,蜗壳进口边流态差异显著,主要表现为隔舌附近导叶流道出口径向速度等流场参数的巨大差异。当导叶安放在θd1时,导叶流道DB1-DB2径向速度远小于其他导叶流道,导叶流道DB5-DB1径向速度远大于其他流道,蜗壳进口边流场严重不均匀。随着导叶安放位置由θd1变为θd4,两流道径向速度差异逐渐降低,蜗壳进口边流场均匀性增强。

4)导叶出口至隔舌附近截面总压降受导叶安放位置影响较大。当导叶安放在θd1~θd3位置时,蜗壳螺旋段总压降显著大于其在θd4位置时。当导叶安放在θd1时,蜗壳出口螺旋段漩涡影响隔舌前部区域,导叶出口流体向外侧偏移,在主流区和回流区之间造成较大的速度梯度,导致较大的水力损失。当导叶安放在θd4时,漩涡影响区减小,蜗壳前部流场分布相对均匀,蜗壳内速度梯度下降,水力损失降低。

笔者后续的研究方向为:1)随着导叶安放位置变化,蜗壳水力损失最小值点应为最佳导叶安放位置,需研究该位置处非定常湍流现象;2)可优化过流部件,削弱导叶安放位置的影响。