气浮活塞优化设计及其径向承载力试验研究*

李 想,吴 洁,陆阳勇,黄 凯,周恒扬,刘 磊,钱鹏飞*

(1.江苏大学 机械工程学院,江苏 镇江 212013;2.浙江联宜电机有限公司,浙江 金华 322100)

0 引 言

气缸是气动系统中常见的执行元件。在高精度的伺服控制系统中,传统气缸摩擦力的慢时变特性给气动系统建模和控制带来了困难。尽管已有许多研究人员对气缸摩擦力开展了研究,但现有的摩擦力模型仍不够完善,并且参数测定的条件也非常严格[1-2]。因此,对于气缸的高精度伺服控制而言,从根本上消除摩擦力具有重要的意义。

基于静压气体润滑原理设计的无摩擦气缸是由高压承载气膜将气缸的运动部件浮起,避免了缸筒和运动部件的直接接触,其摩擦力极小,通常可以忽略。

气浮活塞是无摩擦气缸中的主要零部件之一。活塞的径向承载力与耗气量是评价无摩擦气缸的两个重要的性能指标,统称为气浮特性。为此,众多专家学者对无摩擦气缸展开了相关研究。

朱晓等人[3]设计了一种在气浮活塞两侧布置单向阀的无摩擦气缸,基于MATLAB中的PDE工具箱,构建了一种气膜压力的数值求解方法,并以此研究活塞的承载特性,发现节流孔末端的均压腔能够显著提高活塞的径向承载力;但经仿真得到的结果缺乏相关试验验证。路波等人[4]设计了一种无摩擦气缸,并对其设计的无摩擦气缸提出了基于非支配排序遗传算法的多目标优化设计方法,获得了设计空间内分布均匀的帕累托优化解;但其对于优化前后加工的活塞未进行径向承载力测量。岳友飞等人[5]采用响应面优化设计方法对无摩擦气缸中活塞的结构参数进行了优选,结果发现双排节流孔布置能够以较少的节流孔个数保证活塞的承载性能。刘昱等人[6]建立了气缸径向承载力与耗气量的数学模型,采用线性加权的方法将多目标优化问题转化为单目标优化问题,并使用粒子群优化算法获得了最优的结构参数;但其未对优化后的活塞承载力进行对比测试。CHEN Xing-long等人[7]对一种带有矩形槽的无摩擦气缸进行了静态特性数值分析,研究了活塞结构参数对承载力和流量的影响。CAO Jian等人[8]基于一种低摩擦气缸,建立了活塞与缸筒内壁之间气膜的一维和二维数学模型,提出了约束优化设计方法,并得到不同结构参数对于活塞耗气量与承载力的影响;但该数学模型所得结果的准确性缺少试验验证。

上述研究主要侧重于使用有限元软件和构建数学模型的方法,分析气浮活塞的结构参数与径向承载力和耗气量的关系,以选出一定参数范围内较优的结构参数。然而,学者们对根据数值模拟或仿真优选出来的结构参数而加工的活塞未进行相关测试验证。考虑到气浮气缸要求摩擦力尽可能小,需要确保活塞等运动部件与缸体不能接触,而足够的径向承载力是该要求的前提保障。因此,对优化后的活塞进行径向承载力的检验尤为重要。

为提高无摩擦气缸中气浮活塞的径向承载性能,期望在实现更大承载力的前提下尽量减少耗气量,笔者采用有限元仿真与试验相结合的方法,开展气浮活塞径向承载力的研究工作。

1 气浮无摩擦气缸工作原理

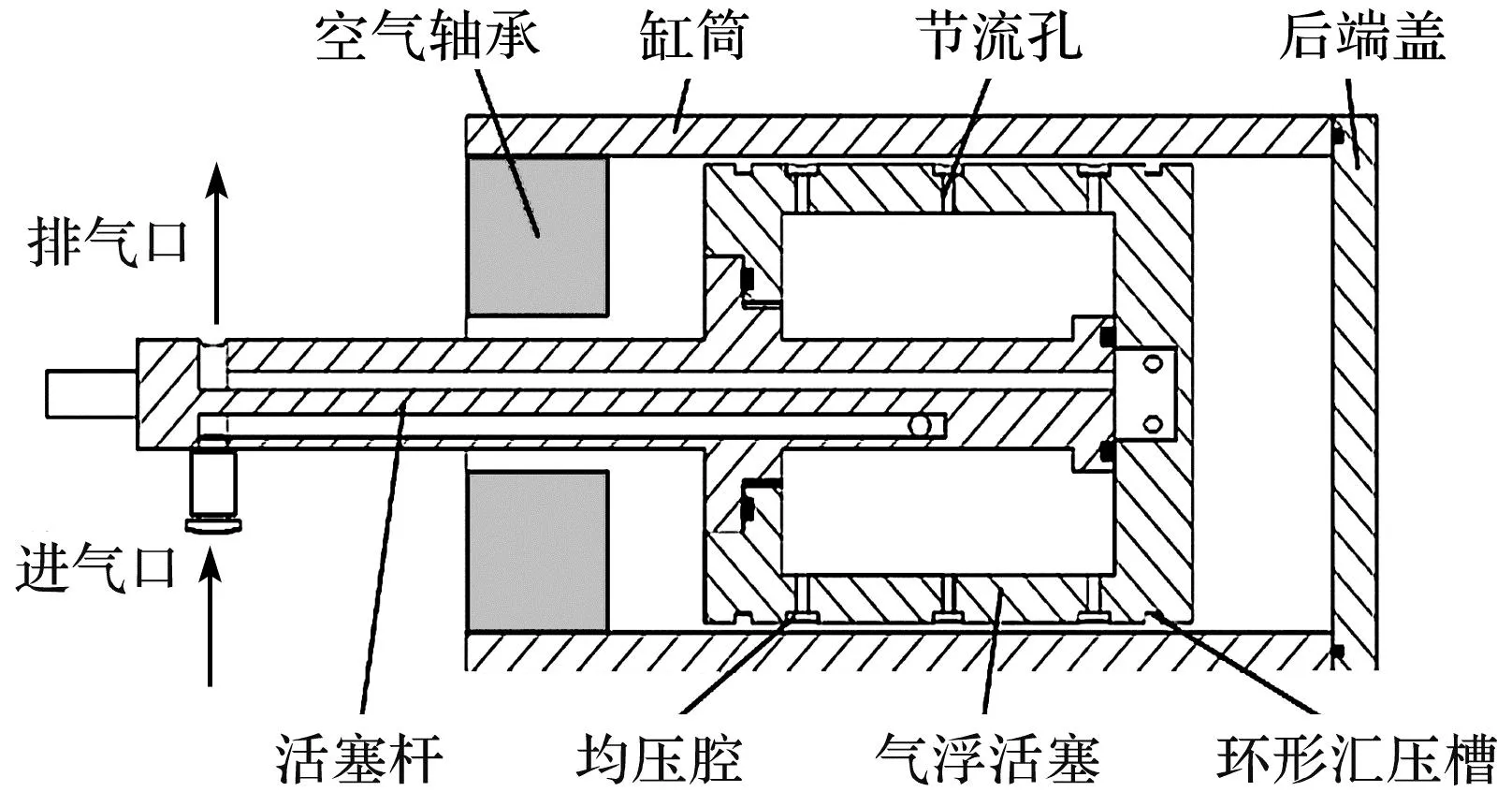

基于静压气体润滑原理设计的无摩擦气缸结构简图如图1所示。

图1 无摩擦气缸结构简图

高压气体由活塞杆的进气口流入活塞内部,在节流孔的作用下,在气浮活塞和缸筒内壁之间形成一层高压承载气膜,从而达到非接触、无摩擦的效果。在活塞的两端开设有环形泄压槽,气膜中的高压气体通过环形泄压槽流入活塞杆中的排气通道,从活塞杆上的排气口向外界排气[9-10]。

气浮活塞自重及气缸在运动过程中,由于活塞杆不可避免地受到外界径向扰动力,活塞外圆柱面与缸筒内壁会产生一定的偏心[11-13]。偏心使得气浮活塞圆周方向的气膜厚度不相等,进而导致气膜压力分布不均匀,高压气膜对活塞产生一定的径向承载力。这种径向承载力使得活塞在自重或外界径向扰动力的情况下能够达到新的平衡态,保证气浮活塞的正常工作[14-16]。气浮气缸工作中活塞需要径向浮动,需要在活塞和活塞杆间使用浮动连接,并采用浮动接头。

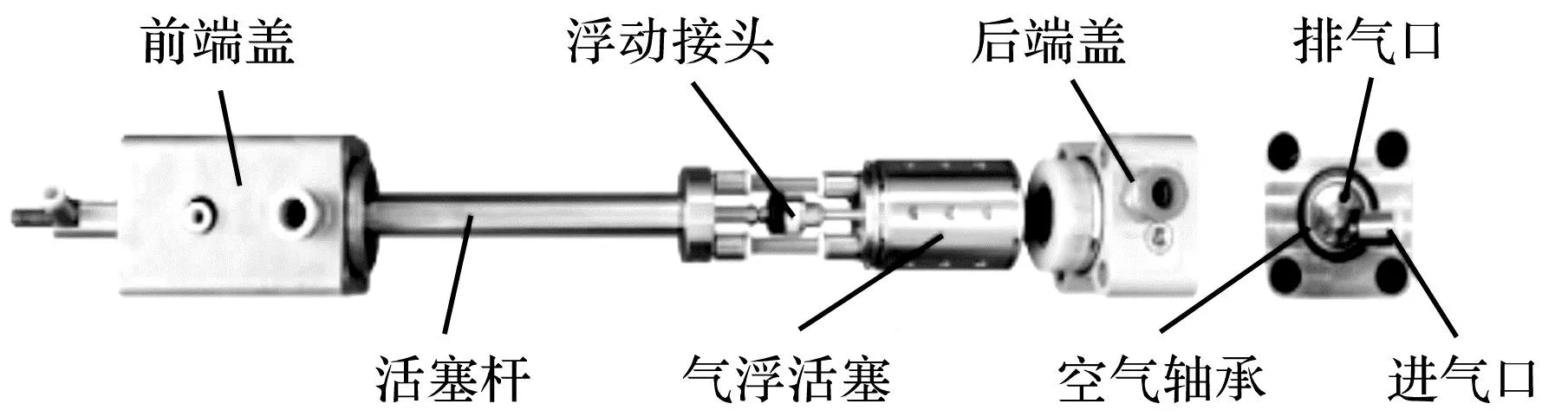

笔者研究设计的气缸采用费斯托原装气缸中的缸筒和后端盖,前端盖、活塞杆和气浮活塞由定制加工而成。活塞的具体尺寸如表1所示。

表1 气浮活塞的主要技术参数

气浮无摩擦气缸样机内部结构如图2所示。

图2 气缸样机内部结构图

2 气膜厚度的测量

气膜厚度测量试验平台如图3所示。

图3 气膜厚度测试台

活塞由支杆和支座固定在隔振台上,扭簧表通过磁性表座夹持固定。

在给活塞通气和断气的过程中,缸筒带动扭簧表的测头进行升降运动。通过测量活塞相对于缸筒的总径向位移量,可以得到活塞工作状态下的气膜厚度,此即相对位移法[17]测量活塞的气膜厚度。

经过多次测量,得出气膜厚度为35 μm。

3 基于Fluent的活塞节流孔参数优化

对于实测的气膜厚度h为35 μm的无摩擦气缸,为了寻找对应的最优节流孔直径,使得活塞的径向承载力更大并且耗气量尽可能小,笔者通过仿真研究节流孔直径d、供气压力p、偏心率ε对活塞径向承载力F和耗气量Q的影响规律。偏心率ε=e/h[3],其中,e为活塞的偏心量。

3.1 仿真模型的处理

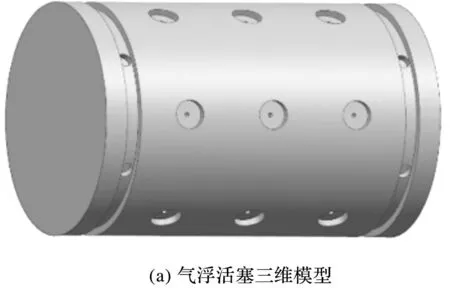

气浮活塞模型如图4所示。

图4 气浮活塞模型

根据仿真结构参数需要,笔者使用UG12.0建立活塞的三维模型,如图4(a)所示。进行流体仿真时需要将气体流动区域提取出来,提取的活塞流道模型如图4(b)所示。笔者将该模型导入到Fluent中。

在仿真中设定介质为理想气体,径向排气孔和间隙出气口的压力为0,气腔端面入口压力为供气压力。气腔、气膜和环形泄压槽采用四面体网格划分,其余部分采用网格自动划分技术[18-20]。

活塞气体流道网格划分结果示意图如图5所示。

图5 网格划分示意图

3.2 网格无关性验证

为兼顾仿真结果的正确性与仿真效率,期望以较少的网格数量获得良好的仿真精度。

笔者以气膜厚度为35 μm、节流孔直径为0.4 mm、偏心率为0.5的气浮活塞为例,在仿真中设定活塞的供气压力为0.4 MPa,分别采用2.30×105、3.40×105、6.20×105、1.34×105、2.41×105和3.53×105,6种数量级的网格进行仿真。

仿真网格无关性验证如图6所示。

图6 仿真网格无关性验证

由图6可知:当网格数量达到1.34×105后,再次增加网格数量,活塞的径向承载力和耗气量的结果几乎保持不变。

因此,在后续的仿真中,笔者将采用1.34×105数量级的网格进行分析。

3.3 节流孔直径-偏心率对径向承载力和耗气量的影响

气浮活塞的供气压力通常为一常量。笔者选取0.2 MPa、0.3 MPa和0.4 MPa三种常用的供气压力,分析在每一种供气压力下,活塞处于不同偏心率时,节流孔直径d对其径向承载力F和耗气量Q的影响规律。

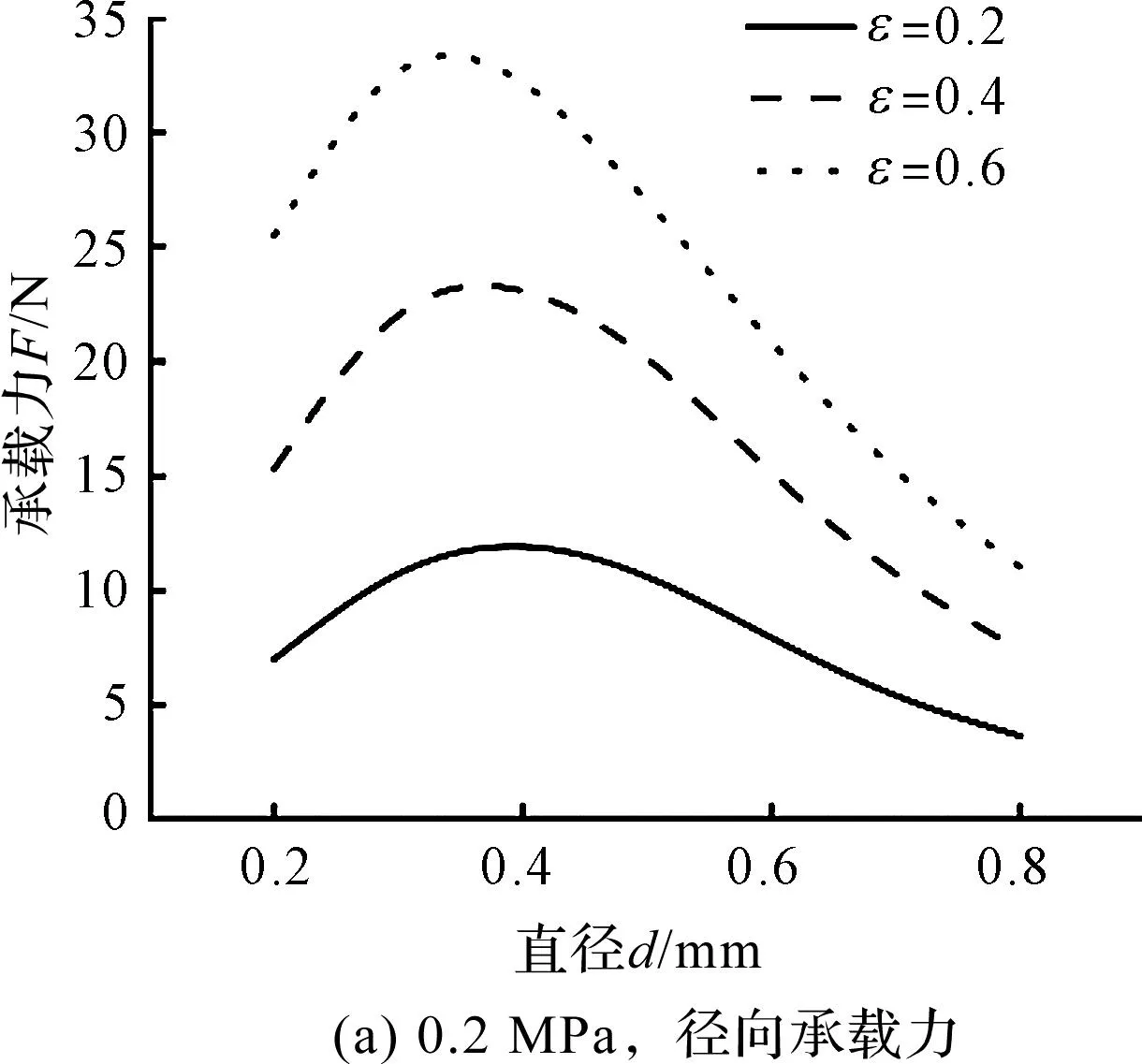

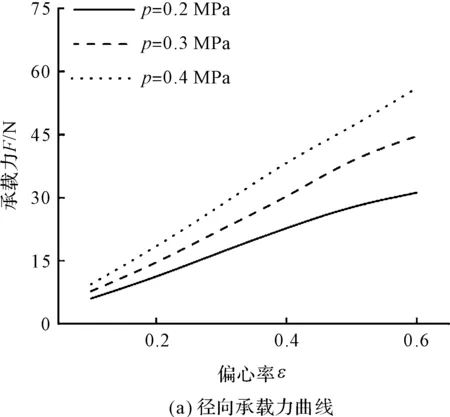

不同供气压力下,节流孔直径-偏心率对活塞径向承载力和耗气量的影响曲线如图7所示。

图7 不同供气压力下,节流孔直径-偏心率对径向承载力和耗气量的影响

由图7可知:在确定的供气压力和偏心率下,随着节流孔直径d在0.2 mm~0.8 mm范围内增大,活塞径向承载力先增大后减小,而耗气量呈现出单调增大的趋势。即存在一个承载力最大的节流孔径参数,该节流孔径在0.4 mm左右。在每一种供气压力下,偏心率增大时,节流孔直径-偏心率对于径向承载力影响曲线的极值点呈现出略微减小的趋势。

笔者综合考虑0.2 MPa、0.3 MPa和0.4 MPa供气压力下活塞的径向承载力和耗气量特性,确定节流孔直径取0.4 mm,其径向承载力更大,耗气量也比较小。

在优选出节流孔直径参数后,笔者选取活塞工作的偏心率分别为0.2、0.4和0.6,继续探求一定偏心率条件下,供气压力p对于较优的节流孔直径d的影响规律。

3.4 节流孔直径-供气压力对径向承载力和耗气量的影响

不同偏心率下,节流孔直径-供气压力对活塞径向承载力和耗气量的影响曲线如图8所示。

图8 不同偏心率下,节流孔直径-供气压力对径向承载力和耗气量的影响

由图8可知:在偏心率一定的情况下,随着供气压力的增大,节流孔直径-供气压力对于径向承载力影响曲线的极值点发生了右移。即最优的节流孔直径d随供气压力p的增大呈现略微增大的趋势。相同偏心率和供气压力条件下,节流孔直径越大,活塞的耗气量越大。相比于较小的节流孔直径,在节流孔直径较大时,节流孔直径-供气压力对于耗气量影响曲线的斜率更小(如节流孔直径在0.6 mm~0.8 mm范围内,每增加0.1 mm,耗气量Q增加得更少),即较大的节流孔直径对于耗气量影响的显著性降低。在节流孔直径较大时(如节流孔直径大于0.6 mm),供气压力增加一倍(如供气压力p从0.2 MPa上升到0.4 MPa),耗气量Q会成倍增加。由于较大的节流孔直径会降低活塞的径向承载力,因此,在参数优选时应避免较大的节流孔直径。

经综合分析可得出结论,即不同偏心率下0.4 mm的节流孔直径能够适应供气压力的变化,保持较大的径向承载力和较小的耗气量。

3.5 参数优化结果

图7和图8的仿真结果表明,气浮活塞的最优节流孔径为0.4 mm。在不同的供气压力以及不同偏心率的情况下,该节流孔直径参数能使活塞具有较大的径向承载力和较小的耗气量。

优化后的气浮活塞径向承载力和耗气量曲线如图9所示。

图9 优化后的气浮活塞径向承载力和耗气量曲线

由图9可知:同一供气压力下,径向承载力与偏心率呈现正比例关系;相同偏心率下,径向承载力与供气压力也大致呈现正比例关系;偏心率的变化对耗气量的影响很小,而供气压力对耗气量影响显著。

4 试验研究

4.1 试验台搭建

为验证仿真结果的正确性,笔者专门搭建了试验台,对气浮活塞的性能进行测试。

受限于现有的设备条件,无法对活塞的耗气量进行准确的测量。无摩擦气缸对径向负载很敏感,活塞的径向承载能力决定了静压润滑的效果,对保障无摩擦气缸的正常运行至关重要。因此,在后续的试验研究中,需要对气浮活塞的径向承载力进行测试。由于气浮气缸的摩擦力极小,将其作为加载装置时,其输出力可以从气缸两腔的压力计算得出。

根据课题组高精度压力控制要求[1],对于内径为32 mm的气浮气缸,其对外输出力的误差小于0.35 N。可见加载力的精度满足测试需求。

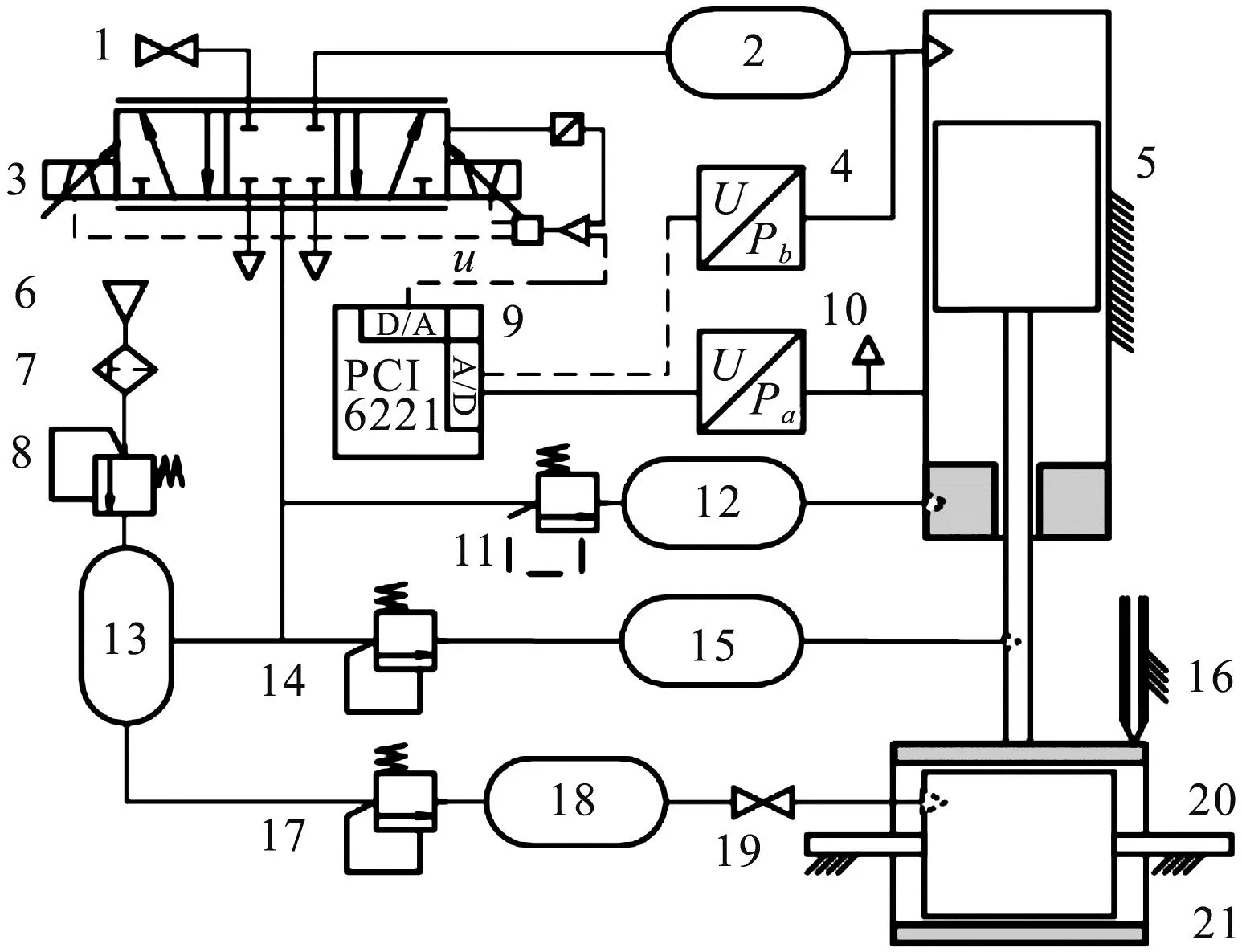

气浮活塞径向承载力检测装置系统原理图如图10所示。

图10 气浮活塞径向承载力检测装置系统原理图

该系统由加载气浮气缸向被测气浮活塞输出高精度的加载力。加载过程中,气浮缸套的径向位移量通过扭簧表指针的变化量获得,再经过计算可以获得活塞的偏心率。

气浮活塞径向承载力检测装置实物图如图11所示。

图11 气浮活塞径向承载力检测装置实物图

试验台主要参数如表2所示。

表2 试验台主要参数

4.2 测试原理与方法

检测装置中各元件的功能如下:精密减压阀A用于控制稳压气罐B中的压力,保证比例方向阀的入口压力稳定;精密减压阀B用于控制稳压气罐A中的压力,保证气浮气缸中的空气轴承供气压力稳定;精密减压阀C用于控制稳压气罐C中的压力,使加载气浮气缸中的活塞供气压力稳定;精密减压阀D用于调节被测气浮活塞的供气压力。

具体测试步骤是:首先,调节精密减压阀D,使得被测气浮活塞至某一待测工况压力;然后,在计算机上设定加载气浮气缸的目标输出力,测试得到的被测气缸的径向承载力可由加载气缸输出力得到;最后,记录加载气缸的对外输出力、扭簧表的数值,经过计算可以获得被测气浮活塞的径向承载力情况。

4.3 试验结果

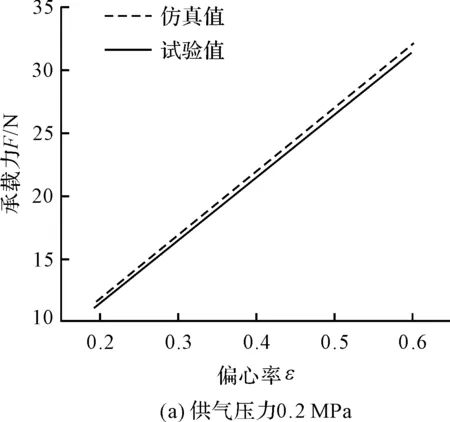

笔者按照优化后的节流孔径参数加工样机,装配后得到气浮活塞样机,并在不同供气压力下,测量了其径向承载力随偏心率变化的特性。

笔者记录测量数据,并将其与仿真数据进行对比,拟合后的曲线如图12所示。

图12 不同供气压力下,仿真与试验对比图

图12结果表明:在不同的供气压力下,试验结果与仿真结果呈现相同的趋势,两者数值吻合度在90%以上,由此可以验证仿真模型是有效的。

5 结束语

为使气浮活塞拥有更好的气浮特性,笔者采用Fluent软件仿真分析了供气压力、偏心率和节流孔直径等参数对气浮活塞径向承载力和耗气量的影响,进而优选出了节流孔径,并以此加工出了气浮活塞样机;设计并搭建了一套以气浮气缸作为加载装置的高精度径向承载力检测装置,以测试实际情况下,不同供气压力和偏心状态下的气浮活塞的径向承载能力。

研究结论如下:

1)通过仿真优选出节流孔径大小为0.4 mm。研究结果表明:在不同供气压力和偏心状态下,该节流孔径参数能够使气浮活塞具备良好的承载性能;

2)以气浮气缸作为加载装置的高精度径向承载力检测装置具有良好的测量精度。通过试验测试对比可以发现,从定性的角度上看,仿真和试验结果趋势一致;从定量的角度上看,试验结果与仿真结果的吻合度在90%以上。检测装置和方法可为同类气浮气缸中气浮活塞的性能测试提供一定的参考价值。

在今后的研究中,笔者将根据气浮活塞样机的实测结果修正仿真模型,建立更为准确的数学模型,以进一步研究各参数对于气浮活塞性能的影响规律。