基于磁流体轴承的大载荷磁流体二维导轨平台研究*

杨 辉,张玉华

(1.周口职业技术学院 汽车与机电工程学院,河南 周口 466000;2.郑州科技学院 机械工程学院,河南 郑州 450064)

0 引 言

在当前的精密机床中,空气静压导轨平台是不可缺少的部件。然而,导轨平台需要用到压缩空气,而压缩空气的使用有其弊端,如气压停止时的导轨卡顿和阻尼突变不利于运动控制[1-2]。

由于滚珠导轨存在黏滑问题[3],而挠性轴承存在运动范围有限的问题[4],这就使得应用了上述零部件的磁流体导轨平台成为了新的研究热点。

磁流体导轨平台的关键是磁流体轴承[5]。该轴承依赖于磁液在磁场吸引下产生的压力。这种压力积聚是由磁液从高磁场位置向低磁场位置位移造成的,从而在轴承表面产生了法向力[6]。

由于表面之间的距离较大(0.5 mm),与类似的高精度轴承相比,磁流体轴承对表面波纹和光滑度的要求较低,还可以根据不同的环境调整磁液,例如在快速运动中使用低黏度的磁液[7]。

此外,磁流体轴承对高频干扰的敏感度较低,从而减少了对复杂滤波或外部阻尼的需求[8]。

在过去10年中,磁流体轴承已被应用于各种平面定位系统或者导轨平台。同时,学者们对其承载能力和阻尼性能进行了深入研究。

赵建华等人[9]提出了一种双悬浮的磁流体轴承,并将其应用于具有高稳定性的单自由度直线定位系统中。刘旭辉等人[10]设计了一种可控阻尼磁流体轴承,利用ANSYS软件对其动态稳定性进行了测试,结果显示该轴承表现出较高的减振效果。MIZUTANI Y等人[11]研究了超精密机床导轨平台中的磁流体密封特性,并提出了一种重力补偿器,对该导轨平台的定位精度进行了补偿。ZHAO J等人[12]提出了一种基于磁流体轴承的精密机床导轨平台,分析了密封腔厚度对导轨承载力、刚度等特性的影响。

然而,这种磁流体导轨平台在受限的方向上存在平面度较低的问题,导致可重复性较差。这是因为没有解决磁流体尾迹问题,并且工作行程仅为几厘米,明显小于空气静压导轨平台。

因此,为了解决空气静压导轨平台存在阻尼突变、载荷不高的问题,笔者提出一种基于磁流体轴承的可重复性、大载荷导轨平台,并制备一台样机,对该导轨平台的有效性进行验证。

首先,笔者采用磁流体压力轴承来设计机床用导轨平台,并将顶部、底部和侧部轴承垫紧密地放置在一起,在动子上形成一个储液层;然后,选用高饱和磁化强度、低黏度的煤油基磁液[13]来制备双U形的上下磁化配置平台。

1 导轨平台设计

为了在相同行程和尺寸条件下进行有效对比分,笔者设计的导轨平台基于Physical公司A-110空气静压导轨定位平台。

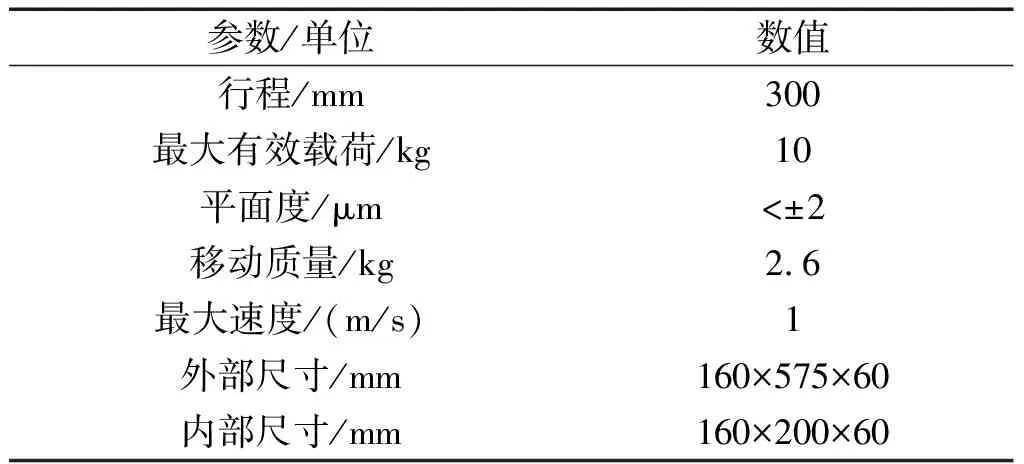

A-110的规格如表1所示。

表1 A-110的规格

1.1 问题表述

在基于磁流体轴承的导轨平台设计中,最紧迫的问题是密封腔的空气损耗和磁流体的尾迹。对于磁流体腔式轴承而言,空气损耗是十分严重的,一旦轴承的载荷超过磁流体密封的载荷能力,悬浮量就会永久降低。

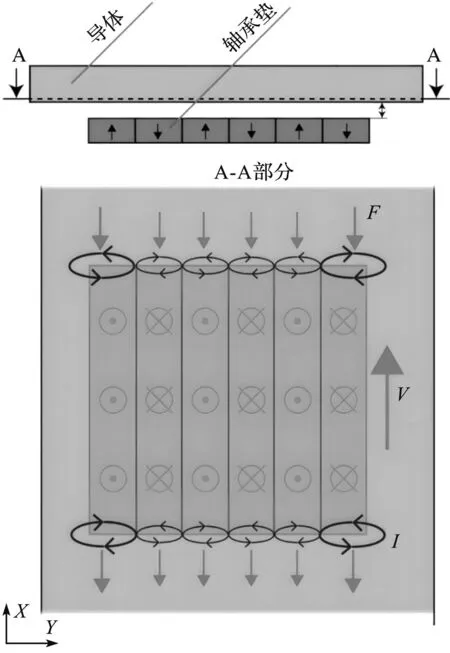

磁流体轴承的原理如图1所示。

图1 磁流体轴承的原理

图1中,悬浮量定义为轴承表面之间的距离。磁流体尾迹是指轴承在平移过程中留下的磁液现象[14]。磁流体尾迹的磁场可能会对磁流体轴承中的磁场产生干扰,影响平台的平面度,进而降低平台的可重复性。

1.2 平台设计

双U形导轨平台的设计示意图如图2所示。

图2 导轨平台设计示意图

首先,空气损耗问题仅在磁流体腔式轴承中存在,而磁流体压力轴承则不存在这一问题。就承载能力和刚度而言,腔式轴承优于压力轴承。然而,对于选定的高精密机床应用,轴承运动的可重复性比承载能力或刚度更重要。因此,笔者选择了磁流体压力轴承来设计机床用导轨平台。

其次,为了解决磁流体尾迹问题,笔者在动子上创建一个储液层。假设轴承和底座之间存在库艾特流动[15],则300 mm冲程的磁液损耗总量估计为20 mL。在随后的冲程中,同样的20 mL磁液再次损失,然而,磁体也会在先前流失的磁液上移动并将其回收。因此,这20 mL就是运行期间尾迹中的磁流体总量。与动子的体积相比,所需的磁液体积较小,因此笔者在动子上放置额外的磁流体是可行的。

笔者将顶部、底部和侧部轴承垫紧密地放置在一起,形成该储液层。拐角处的高磁场确保了在动子上有充足的磁流体供应,还能确保铁流体在各个压力轴承之间自由移动,从而确保了可重复性和尾迹回收的重新分布。

导轨平台的设计为双U形。顶部轴承垫产生预载荷,增加了刚度,对称设计减少了加减速时的倾斜。动子的平面内长度为100 mm,以减轻重量和减少阻尼。导轨平台具有6个轴承垫,2个50 mm×100 mm×4 mm(宽×长×高)的轴承垫用于底部轴承,4个40 mm×100 mm×4 mm的轴承垫用于侧面和顶部轴承。每个轴承垫由许多小型50 mm×2 mm×2 mm的海斯迪克HKCL-626磁体组成。

笔者使用许多小型磁体会导致磁体附近磁场集中,并在悬浮量方向产生较大梯度,同时也会使磁流体压力轴承具有较高的承载能力和刚度。上下磁化配置在实现高刚度和高载荷能力的同时,还能减少移动质量。这种结构的第二个优点是杂散磁场低,因为单个磁体的磁场在较大距离上会被抵消。

笔者选用了煤油基磁液,与其他磁液相比,其饱和磁化强度高达66 mT,黏度较低,为12 mPa·s。

高饱和磁化强度提高了平台的载荷能力和刚度,而低黏度则降低了平台的整体阻尼。

2 精密运动相关性能的数值模拟

2.1 载荷能力和刚度

笔者利用COMSOL和MATLAB中的二维磁场有限元模型,确定了磁体配置的载荷能力和刚度,具体如下所示:

(1)

(2)

式中:FL为载荷能力;μ0为真空中的磁导率;Ms为磁流体的饱和磁化强度;H为磁场强度;k为刚度。

磁流体本身的相对磁导率为1。对于铁素体不锈钢,相对磁导率为4 000,饱和磁化强度为1.4 T。顶部轴承垫产生的预载荷可以通过改变动子的高度和底座的内部高度差来改变。减小高度差会降低上下轴承垫的悬浮量,从而增加所施加的预载荷。

磁流体轴承可以看作是一个机械弹簧,其增加了轴承的刚度。然而,刚度增加的代价是载荷能力降低和黏性阻尼增加。

在最小悬浮量为0.1 mm时,笔者对承载能力进行评估。

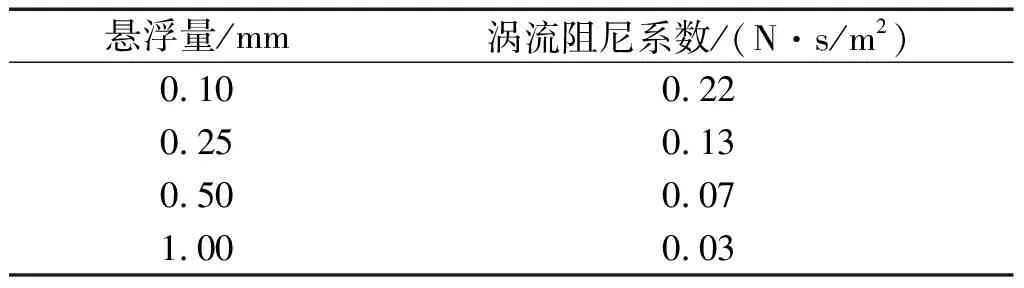

不同悬浮量的轴承特性如表2所示。

表2 不同悬浮量的轴承特性

2.2 涡流阻尼

铝具有较高的可加工性,其是上述导轨平台的首选制作材料。

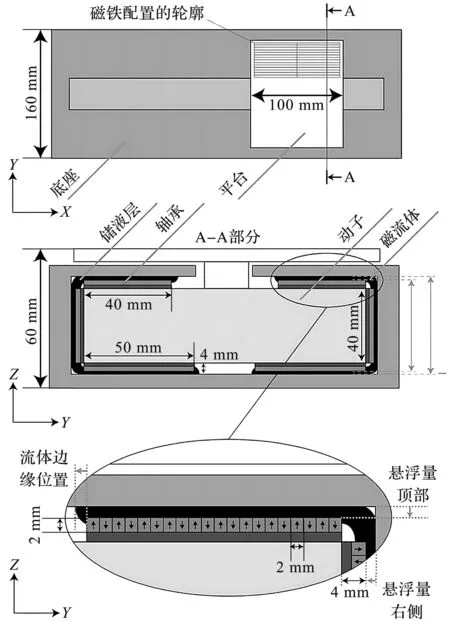

磁流体轴承垫周围磁场的二维模拟如图3所示。

图3 磁流体轴承垫周围磁场的二维模拟

高导电性铝与轴承垫感应磁场之间产生了涡流。笔者使用COMSOL模型对这些涡流引起的阻尼进行了数值模拟研究。

在该模型中,导体与轴承垫之间的相对速度为V,且阻尼力为F,则导体表面涡流I示意图如图4所示。

图4 导体表面涡流I示意图

在该模型中,轴承垫由2×25个磁体组成,大小为50 mm×2 mm×2 mm,剩余磁通密度为1.17 T。

涡流阻尼模拟如表3所示。

表3 涡流阻尼模拟

从表3中可以看出:涡流阻尼模拟值很低。

低阻尼由两个因素造成:(1)由于涡流是由磁场变化引起的,因此电流环只出现在轴承垫的起点和终点;(2)当磁体的磁化方向交替时,电流的方向也会交替,这就防止了大电流回路的形成。

3 磁流体导轨平台的样机测试

3.1 实验设置

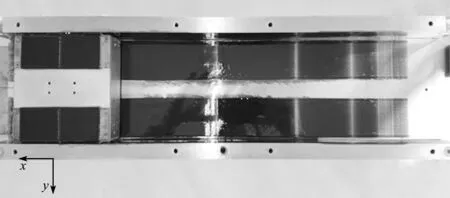

笔者制备的平台样机是由铝制成,底座为铁素体不锈钢。

实验中,笔者使用了3个德国米铱optoNCDT 1420激光位移传感器。2个量程为10 mm的传感器安装在平台上方的两侧,用于测量平台相对于固定框架的位移,由此可以计算出悬浮量。一个量程为200 mm的传感器安装在动子前方,用于测量动子的位移和速度。将平台设置在一个稍微倾斜的面上,其可以在无干扰的情况下完成二维驱动任务。

样机实验设置如图5所示。

图5 平台样机实验设置

3.2 载荷能力和刚度

在没有有效载荷的情况下,底部轴承垫的初始悬浮量为0.39 mm,顶部轴承垫的初始悬浮量为0.36 mm。

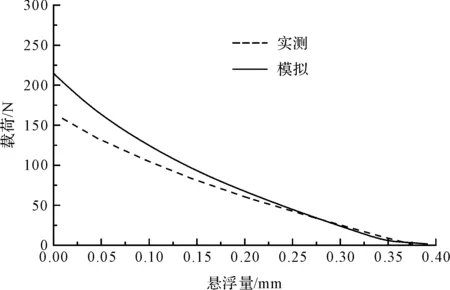

平台的载荷-悬浮量曲线如图6所示。

图6 平台的载荷-悬浮量曲线

由图6可以看出:在较大的悬浮量下,平台的特性与模型相似,而当悬浮量接近零时,模型和测量结果出现偏差。这种现象可以用挤压油膜阻尼来解释。从载荷能力的角度看,该平台可以达到与气动平台类似的载荷能力,然而,气动平台的刚度要高出数倍;从控制的角度看,制备平台的刚度需要不一定很高。

由于制备平台的刚度是已知的,并且在平移时是稳定的,因此很容易补偿,从而有利于实现高精度的定位目的。

笔者采用在小斜面上移动时向平台添加质量的方法,确定最大持续载荷能力,结果发现行程小于100 mm时,最大载荷为160 N,全行程时为140 N;此外,还使用激光位移传感器和3 kg重物测定了不同初始悬浮量下的刚度。

底部轴承垫/顶部轴承垫在不同悬浮量下的平台刚度,如表4所示。

表4 底部轴承垫/顶部轴承垫在不同悬浮量下的平台刚度

从表4看出:笔者可以通过降低上下轴承垫的悬浮量来提高平台刚度。这样,当底部和顶部轴承垫的悬浮量分别为0.3 mm和0.25 mm时,刚度可达0.7 N/μm。

刚度的提高是以载荷能力的降低为代价的。悬浮量可根据应用来选择,对于需要较高载荷能力的应用,悬浮量可大一些;而对于需要较高刚度的应用,悬浮量可小一些。

3.3 尾迹测试分析

当动子从右向左移动,且速度逐级增加时,平台上形成的尾迹如图7所示。

图7 平台上形成的尾迹

由图7可知:从尾迹的颜色可以推断出尾迹的厚度。右侧为浅色,左侧几乎为黑色,这表明磁液流失量与运动速度之间存在相关性。测量冲程前后的平台高度,可以在实验中确定这种尾迹形成的影响。

笔者将底部轴承垫的初始悬浮量设定为0.55 mm,顶部轴承垫的初始悬浮量设定为0.50 mm。

在55 g磁液条件下,不同有效载荷量时平台的高度增量如图8所示。

图8 不同有效载荷量时平台的高度增量

从图8可以看出:有效载荷对动子高度的可重复性没有明显影响。平台在速度为0.25 m/s时,有效载荷为1 kg,动子高度的最大高度增量为±3 μm;在速度为0.5 m/s时,有效载荷为1.75 kg,动子高度的最大高度增量为±7 μm。

由此可见,平台样机的性能受到尾迹的影响十分有限,平面度小于±7 μm,相比之下,其明显小于现有基于磁流体轴承的精密运动系统[16-17](平面度为±15 μm),从而获得了较高的可重复性。

3.4 阻尼测试分析

笔者将平台设置在规定的斜面上,并对其阻尼进行评估。笔者在斜坡上牵引动子至最高点后释放,重力将导致平台向下加速移动,直至达到终端速度;使用量程为200 mm激光位移传感器测量终端速度。平台阻尼主要为黏性阻尼。

对于3种不同的倾角和3种不同的有效载荷量,笔者进行了多次重复实验。

黏性阻尼系数c的计算方式如下:

(3)

式中:mm为动子质量;g0为标准重力参数;θ为平台的倾斜角;Vt为平台末端速度。

平台装有55 g磁液,底部轴承垫的空载悬浮量为0.55 mm,且顶部轴承垫的空载悬浮量为0.50 mm时,不同载荷下平台的阻尼系数如图9所示。

图9 不同载荷下平台的阻尼系数

从式(3)和图9可以看出:阻尼是运动速度和有效载荷的函数,在速度为0.2 m/s至0.5 m/s时,阻尼在2 N·s/m至4 N·s/m之间;平台的阻尼相对恒定且可预测,避免了气动平台中气压停止时的阻尼突变问题,有利于使用基本的PID控制来实现高精度定位目的[18]。

4 磁流体导轨平台与气动平台的比较

笔者将制备的导轨平台样机与使用空气轴承的A-110空气静压导轨定位平台进行了对比,平台性能对比结果如表5所示。

表5 平台性能对比结果

从表5可以看出:磁流体平台样机在最大有效载荷方面明显优于气动轴承平台,有效载荷达到了140 N,提高了40%,且行程、尺寸、移动质量等性能相差不大;虽然磁流体样机的刚度较低,但是其可以通过调节上下轴承垫的悬浮量来控制刚度(0.3 N/μm~0.7 N/μm),从而适用于不同的应用场景。

由于制备平台样机的平面度和刚度低于气动平台,因此,在亚微米级超精密机床中,不推荐使用该平台。

与气动平台相比,在大载荷和低速度的情况下,磁流体导轨平台可以提供相同的无黏滑运动,而无需担心持续供气问题。

5 结束语

为解决精密机床的空气静压导轨平台存在的阻尼突变、载荷不高问题,笔者提出了一种基于磁流体压力轴承的二维导轨平台,采用煤油基磁液、铝材和铁素体不锈钢材料制备了双U形平台样机,并对其多方面的性能进行了测试,对平台的有效性进行了验证。

研究结论如下:

1)在动子上使用储液层,可在平移时产生稳定的悬浮量,同时适当选择磁体的几何形状和方向,不会产生明显的涡流阻尼;

2)上述平台的平面度为±7 μm,明显优于现有基于磁流体轴承的精密运动系统,获得了较高的可重复性;

3)上述平台的最大有效载荷为140 N,相比气动平台,提高了40%;平台阻尼在2 N·s/m至4 N·s/m之间相对恒定且可预测,避免了气动平台的阻尼突变问题,有利于实现高精度定位;

4)相比于气动平台,上述磁流体平台的刚度较低,但是刚度可调(0.3 N/μm~0.7 N/μm),且无需担心持续供气问题。

在今后的工作中,笔者将对磁流体导轨中的磁液蒸发问题做进一步研究,以防导轨中的磁流体性能发生不可逆降低。