基于改进多目标粒子群的大型设备群检测策略优化方法*

张继旺,刘 锁,龚 庶,刘 悦,丁克勤

(1.中国特种设备检测研究院,北京 100029;2.海洋石油工程股份有限公司 天津建造分公司,天津 300461)

0 引 言

大型设备检验检测是保障企业安全生产的关键[1],特别是与国计民生息息相关的特种设备,一般每隔1~2年都要开展全面检验检测[2],以便能够及时发现安全隐患,避免发生重特大安全生产事故。但在大型设备检测过程中,经常面临着设备数量多、检测项目多且工序复杂、检测质量和安全水平要求高、检测成本尽可能低的多目标场景[3-5]。这些目标需求之间是一个相互关联且矛盾的统一体。比如,若要加快检测进度,必然要投入更多的检测人员和仪器设备,检测质量和安全保障水平也会随之下降;若减少检测人员,则需要延长检测时间和企业停工停产的周期,影响企业的正常运行[6]。

对于一个大型设备群的检验检测,最理想的状态是检测工期最短、成本最低、质量最优且全过程安全水平最高,但这在实际项目中是不可能的,只有尽可能地让这些目标间达到平衡,其本质就是在实现多目标约束条件下制定最优的检测策略。

为了达到这一目的,一些学者进行了类似问题的相关研究。如张连营等人[7]对工程建设项目的多目标问题进行了研究,初步探索性地构建了工期-成本-安全三目标优化模型;但其没有考虑工程质量和多目标求解容易陷入局部最优的问题。李万庆等人[8]在分析工程项目工序安全水平影响因素的基础上,得到了工程项目的成本-安全优化模型;但其没有解决工程项目质量、安全等状态难以量化的问题。曾强等人[9]与李雪淋等人[10]针对大型工程项目多变量、多约束的问题,分别建立了工程项目工期-成本-质量的三目标优化模型;但该研究没有考虑安全等其他工程项目约束条件。ZHOU Tao等人[11]针对多目标资源约束项目调度问题,提出了一种将样本平均逼近与改进的多目标混沌量子行为粒子群优化算法相结合的优化方法;但该研究仅建立了工期与成本两目标优化模型,与实际工程中多目标约束的现状不符。WAN Shu-yan等人[12]针对海绵城市建设项目的多目标问题,建立了一种涉及项目成本、设施功效和景观质量的多目标优化模型;但该模型主要面向工程项目,与检验检测项目控制目标差异较大。宋昌兴等人[13]和方水良等人[14]针对作业车间多任务目标调度问题,提出了基于遗传算法多目标优化方法;该研究也是主要面向作业车间工艺优化问题,与设备检验检测优化目标差异较大。

由公开文献可以看出,这些研究主要是面向大型建设类工程项目或车间工艺管理的多目标优化问题,而对于大型设备群检测策略优化问题几乎没有相关研究报道,也就没有建立合适的检测策略多目标优化模型和适宜的求解方法。

笔者针对上述问题进行研究,将大型设备群的检测过程抽象为一个涉及工期、成本、质量和安全等多个目标的最优化问题;引入并改进多目标粒子群算法,通过求解多目标约束下的最优解,从而实现大型设备群检测策略的优化目标。

1 多目标粒子群优化算法

1.1 多目标优化问题

实际生产中所面临的工作或任务往往都是涉及多方面要素的复杂问题,理想状态下是尽可能地让涉及该任务的所有要素均达到一个最优状态,从而使得整项任务得到最优结果。但在实际问题中,由于这些要素间相互关联且排斥,所有要素均达到最优几乎是不可能的。

因此,如何从这些要素间寻求最优解成为一个多目标优化问题,对于多目标问题的求解,具体就是指通过构建各要素的目标方程,并设定一定的约束条件,在此基础上求解所有的可能性方案,然后从这些方案中选择出最优解决方案[15]。这一过程可以用数学语言表述。

标准的多目标优化数学模型如下式所示:

miny=min{y1(x),y2(x)…,yn(x)},

s.t.x∈s={x|fj(x)≤0,j=1,2,…,m}

(1)

式中:y1(x),y2(x)…,yn(x)为某项工作的n个单项目标的优化方程;x为在m个约束条件f1(x),…,fm(x)下所求得的多组解;j为约束条件的序号;s表示多维解空间。

可以看出,多目标问题的求解经常有多组不同的解,这些解构成的集合也称为非劣解集,然后从这些非劣解集中得到最优解,也称为帕累托(Pareto)最优前沿。

1.2 改进多目标粒子群优化算法

粒子群优化算法是模拟鸟群觅食行为,是在目标空间内随机分布粒子,并不断迭代更新权值,得到全局最优值的一种智能寻优方法。标准的粒子群算法研究较为成熟[16],在此不再赘述。

在多目标问题优化算法中,多目标粒子群优化算法以其求解效率和结果可靠性高的优势而得到广泛应用[17]。其基本原理是将多个单目标得到的局部最优解单独存储,并从中优选全局最优值,不断逼近Pareto最优前沿的过程。其中,算法核心中粒子i的位置迭代更新方法如下式所示:

(2)

式中:I为算法迭代更新的次数;w为粒子的权重;pbest为粒子的个体最优位置;gbest为当前整个种群的最优位置;c1,c2为学习因子;r1,r2为[0,1]区间的随机数。

由上述标准多目标粒子群优化算法迭代求解过程可以看出,该方法存在两个明显的不足[18-19]:1)求解的速度和精度容易受随机初始解的影响;2)算法容易陷入局部最优,使得所得结果是伪Pareto前沿。

针对上述问题,笔者提出通过引入变异算子来增强粒子分布的合理性,从而保证求解结果的可靠性。其具体原理如下:

lb=min(xvarmin,xi-Pm(xvarmax-xvarmin))

ub=max(xvarmax,xi+Pm(xvarmax-xvarmin))

(3)

式中:xi为粒子i的位置;xvarmax,xvarmin分别为变量的上下界。

改进后多目标粒子群优化算法的主要步骤如下:

1)粒子群随机初始化;

2)确定粒子的适应度值;

3)求解非支配解,并将其存入外部存储器;

4)确定全局最优解gbest和个体最优解pbest,对粒子进行更新;

5)判断粒子是否执行变异,如执行变异则对粒子进行再次更新;

6)再次求解非支配解,对外部存储器值进行更新;

7)按照步骤4~7循环迭代,直至算法停止;

8)输出最终的非支配解。

2 检测项目多目标优化模型

检验检测项目一般是指在一定条件下,检测人员在保证安全的情况下开展的设备性能与质量符合性验证的一项复杂的任务。其一般具有如下特点:

1)设备数量多、检测内容多、检测周期长;

2)检测工期、检测质量、安全和成本要求高;

3)设备群检测项目规模大,投入多(人员、仪器设备、耗材、设备停机等)。

通常,检测的工期、检测成本、检测质量与人员安全是检测单位和设备使用单位最关心的目标,但这些目标之间是相互影响的:如加快检测进度,则需要投入更多的检测人员和检测仪器,检测质量和安全性也会随之下降;若检测人员和仪器投入减少,相应的检测周期加长、质量降低;如提高检测质量,就需要投入更多的时间和成本。因此,检测项目多目标优化的最终目的是在保障项目顺利实施的前提下,安排最佳的检测方案,以达到项目系统整体最优的目的。

为了达到这一目标,笔者需要分析检测工期、检测成本、检测质量和安全等目标,并将其抽象为具体的数学问题,并在此基础上建立大型检测项目的多目标综合优化模型,并求解寻优。

2.1 检测工期目标优化模型

检测工期是衡量检测项目完成好坏的一项重要指标。对于大型检测项目,一般有多项检测内容,这些检测内容中部分可以同时进行(称同一工序内),另一部分有着明确先后顺序的规定。因此,检测工期就是各工序所需检测时间之和。对于大型检测项目,可以根据实际需要安排多种工序组合,不同的工序安排所需时间往往是不同的。

一般检测过程是以工作日为单位持续不间断的,且每个单项实际检测时间是介于所规定的最短和最长的检测时间内,那么最终的总检测时间是所有工序所需的检测时间之和。

检测工期的目标函数可以用下式来表示:

s.t.tsi≤ti≤tli

(4)

式中:T为整个检测项目所需的总时长;I为检测过程中工序的集合;tsi为第i个工序所容许最短检测时间;ti为第i个工序实际的检测时长;tli为第i个工序所容许的最长检测时间。

2.2 成本目标优化模型

大型检测项目的成本优化目标是在尽可能短的时间内以尽量少的检测人员和仪器高质量地完成检测任务。大型检测项目的成本可以分为直接成本、间接成本和奖惩费用(提前或超期的奖罚)。

直接成本又可分为检测单位直接成本和被检单位直接成本两方面。检测单位的直接成本主要包括人工费、仪器设备费、检测材料等。通常情况下,检测单位的直接成本会随着检测进度的推进而下降,但一旦超出允许的最大检测时间后,则会快速上升。这一过程往往是非线性的。

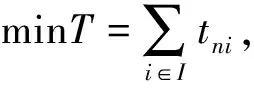

经过现场多个项目的工程经验总结,笔者将这一过程用二次曲线方程来表述,具体变化示意图如图1所示。

图1 检测单位直接成本与检测时间的关系

图1中,可以建立检测单位直接成本-工序持续时间的函数如下式所示:

C0i=Cni+p1i(ti-tni)2

(5)

式中:C0i为工序i的直接成本;Cni为工序i理想状态下的直接成本;p1i为成本随时间变化的快慢量;tni为工序i在理想状态下所需的检测时间;ti为工序i实际检测中所用的时间。

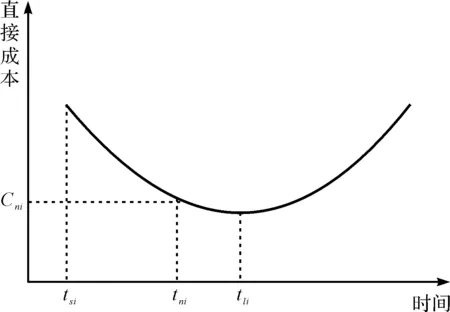

对于受检单位,其直接成本主要是设备停机造成的经济效益浪费,因设备每天可产生的效益基本是固定的,所以受检单位的直接成本是随时间呈线性增加的,斜率是受检设备的单日效益值。

受检单位的直接成本随时间变化的关系如图2所示。

图2 受检单位直接成本与持续时间的关系

建立受检单位直接成本与检测时间之间的函数,如下式所示:

C1i=p2ti

(6)

式中:C1i为受检单位在工序i中产生的直接成本;p2为被检设备每天的净效益值。

笔者将式(5)和式(6)相加,则可以得到检测项目总的直接成本,如下式所示:

Czi=C0i+C1i=Cni+p1i(ti-tni)2+p2ti

(7)

式中:Czi为工序i检测中所需的总直接成本。

间接成本主要是随检测时间的增加,会持续增加相应的管理费用等,这一过程基本上是随时间推移而稳定增加的,因此,可以将这一过程用线性函数表示,其效果如图3所示。

则间接成本与工序检测持续时间之间的函数可以用下式来表示:

Cji=p3iti

(8)

式中:Cji为工序i的所产生的间接成本;p3i为工序i在单位时间内所产生的间接成本。

在实际的检测任务中,为更有效地激励检测人员,更快地完成检测工作,项目组或检测单位通常会设置相关的奖惩制度,保证质量与安全的前提下提前检完给予奖励,超期则罚款,且这种奖罚力度是随时间线性变化的。

则这次奖惩关系如图4所示。

图4 奖惩费用与工期的关系

建立奖惩费用与检测工期的目标函数表达式,如下式所示:

(9)

式中:B为提前检完或延期产生的奖罚费用;CT为项目延期每天处罚的费用;CR为项目提前检完每天奖励的费用;T表示实际的所需的时间;Tr为合同约定或理想状态下检测所需的时间。

由式(7)、式(8)和式(9),则可以建立工期-成本模型的目标函数,如下式所示:

p2ti+p3iti]+B

(10)

式中:n为项目工序个数。

2.3 检测质量目标优化模型

检测质量是判断被检设备运行状态关键的指标之一,也会影响检测单位的声誉。为了保证项目的检测质量,检测单位一般会按照工序制定质量把控策略,从而保证整体的检测质量。通常检测质量会随着检测时间的增加而提高。

笔者参考文献[8]中工程质量与持续时间的关系,建立检测项目中检测质量与检测时间之间的变化规律,如图5所示。

图5 检测质量与检测时间的关系

笔者将检测质量水平用0~1间的数值来表示,检测质量越高,数值越大。

根据图5可以建立单项任务的检测质量与检测时间之间的函数,如下式所示:

Qi=ln(aiti+bi),

ai=[tsi(e-eqli)]/[tli-tsi],

bi=(eqli×tli-e×tsi)/(tli-tsi)

(11)

式中:Qi为工序i的检测质量;qli为工序i在理想状态下最高的检测质量水平。

由于检测项目是一个多项任务依次组合的整体,整个项目的检测质量水平则可以参照系统可靠性模型构建方法。

假定工序j前有m项工作,则可以建立工序j的综合质量水平目标函数,如下式所示:

(12)

由上式可以看出,对于大型设备检测项目的最终检测质量,其与最后一道工序的综合检测质量相同。如果某检测项目有n个工序,且其前面有m个前置工序,则检测项目整体的质量水平如下式所示:

(13)

另外,对于检测项目,有着最低检测质量的要求,将其记为Qs。

2.4 安全目标优化模型

与检测质量目标相似,安全是大型检测项目中另一个重要的指标,这里的安全主要指人员安全。

参考文献[7]采用安全水平指数来表示检测项目中的整体安全状态,具体用0~1间的数值来表示,数值越大表明安全状况越好。为了保证整个检测过程中始终处于安全状态,需要投入一定的安全成本,比如安全帽、安全带、防护服及应急处理物资等。

定义安全成本率(η)=安全成本/总成本(不考虑奖惩费用),则工序的安全水平指数如下式所示:

Si=1-pi=1-p0i(1-Δpi)

(14)

式中:Si为工序i的安全水平;pi为工序i的可能发生的事故率;p0i表示安全成本率为η时,工序i发生事故的初始概率(从历史数据中统计而来);Δpi表示工序i投入安全成本后,pi减小的比例。

其中,Δpi的计算过程如下式所示:

(15)

式中:Δpimin为pi最低的减小比例;Δpimax为pi最高的减小比例;ci为工序i的总费用(不考虑奖惩情况);cimin为工序i的最小检测费用;cimax为工序i的最大检测费用。

考虑实际检测项目中对于安全相关的支出是相对固定的,为了便于计算,假定ηmax=ηmin=η。

(16)

假设整个检测项目工序n为最后一项工作,则整个检测项目最终的安全水平S与工序n的安全水平Sn相同,可以表示为:

(17)

同样地,对于大型检测项目,对其安全水平有最低要求,在这里将其记为Ss。

2.5 综合优化模型

综合上述单目标模型,为了尽可能同时满足检测工期短、成本低、质量与安全水平高的目的,笔者将多个单目标模型进行融合,形成了检测项目的多目标优化模型。该优化模型具体如下式所示:

(18)

笔者对上式进行求解,得到该模型的Pareto解集,然后根据工程实际情况选择合适的解作为最终解。

3 大型起重机群工程应用

笔者以某单位30台大型起重机检测评价项目为例进行分析。

该项目中所有设备均需开展①宏观检查、②焊缝无损探伤、③吊钩检测、④波浪度检测、⑤应力检测、⑥腐蚀测厚、⑦臂杆检测、⑧回转支承检测、⑨钢丝绳无损检测、⑩机构振动检测、整机安全评估及、设备防腐处理等12项检测内容。

该项目合同约定工期为210天,总经费N×104元,提前完工,奖励1 000元/天,如超期,处罚500元/天。依据项目实际运行情况,检测质量可靠度应达到0.96以上,安全水平指数达到0.98以上,安全成本率η取5%,单台设备每天的效益值p2i取8×104元/天。

在实际检测中需要综合考虑检测工序和设备配合情况,比如该项目所检测的设备是履带式起重机,检测内容①~⑦均需将臂架放至地面,而⑧~需再将臂架立起,检测内容⑤涉及上述两个过程,而臂架下放和立起需要拆卸钩头,这一过程耗时耗力。

此外,在检测过程中需要从安全和质量的角度对工序顺序进行把控,比如一般情况下需要在完成宏观、无损探伤和波浪度检测未发现明显问题的基础上,才进行应力、钢丝绳、振动测试以及安全评估和防腐处理,而在无损探伤的同时,可以同步进行波浪度检测、腐蚀测厚、臂杆检测等工作。

根据项目中每项检测内容所需的停机、设备状态和运行配合情况,有6种不同的工序流程开展项目检测工作,具体如下:

注:()中内容表示可以在同一时间段内同步进行,即表示同一工序内。

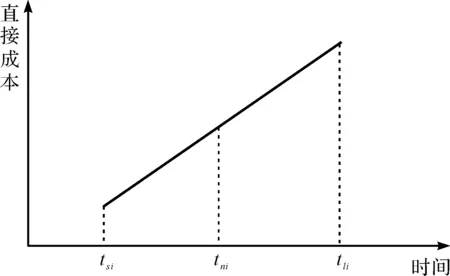

单项检测项目相关系数如表1所示。

表1 单项检测项目相关系数

笔者利用MATLAB软件将上述所构建的模型进行编程,并求解,该检测项目共有12项检测内容。因此,粒子的位置向量为12维的列向量,粒子种群的大小设为30,最大迭代次数为200次(经多次试验,一般迭代150次左右程序就趋于稳定),初始化权重w设为0.5。

求得各路径下非劣解集如图6所示(考虑安全水平已达到较高水平,且不同解相差极小,此处仅显示检测工期、成本和质量三者的非劣解集)。

图6 不同工序下非劣解集

根据上述结果可以得出:在路径T2中,单台设备的检测周期仅为4.7天,成本为1.74×105元,质量指标达到96.6%,安全指标达到99.1%,该检测任务的实际工期仅为141天,提前69天完成了检测任务,用时仅为原周期的3/4,检测单位的总成本比同类项目成本节省了14%,受检单位因提前结束工期而增加净效益达到6×106元,节约了32.8%的费用[20-21]。

由此可见,该大型设备群检测策略优化方法对优化检测项目工序有良好的指导价值和实用性。

4 结束语

为了解决大型在役设备群检验检测中面临的检测工期紧、检测质量和人员安全要求高、经济效益最大化等多目标约束下最优检测策略问题,笔者提出了一种基于改进多目标粒子群的大型设备群检测策略优化方法,并以履带起重机群检测项目为实例验证了该方法的适用性和实用性。

主要研究结论如下:

1)在标准多目标粒子群算法中引入变异算子,降低了粒子变异的可能性,解决了算法收敛精度不可控和易陷入局部最优的技术问题;

2)构建了大型检测项目检测工期-检测成本-检测质量-安全的多目标综合优化模型;

3)以大型履带起重机群检测项目为实例进行了最优检测策略方法验证,结果显示,在保证安全和检测质量的情况下,该策略检测周期仅为原周期的3/4,检测单位节约了14%的费用,受检单位节约了6×106元的费用。

在后续的研究工作中,笔者将重点解决实际工程中,单台设备无法连续检测、多台设备交互检测等复杂场景下,多目标模型的构建和求解问题。