滨海白首乌发酵片工艺优化及抗氧化活性研究

卜 京 石 云 林 燕 覃媛媛 洪 键

白首乌系萝藦科鹅绒藤属植物耳叶牛皮消(Cynanchumauriculatum)、隔山牛皮消(Cynanchumwilfordii)及戟叶牛皮消(Cynanchumbungei)等植物的块根[1-2]。滨海白首乌属于耳叶牛皮消的块根[3-4],中国有95%的耳叶牛皮消产自江苏滨海,“滨海白首乌”于2010年获得国家地理标志产品保护[5-7]。作为一种传统的药食同源地产植物,滨海白首乌至今已使用千余年,2017年被国家卫计委列入普通食品名录中[8]。现代医学研究[9-12]证实,滨海白首乌富含多种活性物质,主要包括C21甾体类化合物、多糖类、二苯酮和磷脂类,具有抗肿瘤、抗氧化、保护肝脏以及增强免疫等多种药理功效。

发酵食品是饮食中重要的组成部分。发酵片类型较多,目前已有火棘果咀嚼片[13],麸皮红枣乳酸发酵片[14]和木瓜发酵片[15]等。发酵片在制作过程中通常需要额外添加碳源以实现对菌种活性维持[16]和发酵产品口感调节。而以火棘果咀嚼片、麸皮红枣乳酸发酵片为代表的发酵片制作工艺是将原料粉碎制浆,以醪液形式进行液态深层发酵,经干燥处理后添加辅料最后压制成片;后期还需设计试验优化原辅料配比,以校正辅料添加对原料风味口感产生的影响,工序相对繁琐,营养物质和活性成分会流失。

研究先用α-淀粉酶对白首乌片进行糖化,减少白首乌片表面淀粉颗粒对后期发酵片口感形成的影响,同时以糖化淀粉产生的还原糖作为葡萄酒酵母和副干酪乳杆菌发酵碳源,避免在发酵过程中多种碳源或者外来碳源的加入对白首乌片最终口感和风味造成影响。根据所选菌种兼性厌氧特性,以糖化后的白首乌片作为发酵基质进行液态表面发酵,改善白首乌片的口感与风味,并且发酵结束后直接收获成片,不需要添加任何辅料进行制片,极大地减少工作程序,节省制作成本。

因此,研究拟以滨海白首乌完整切片为原料,采用副干酪乳杆菌与葡萄酒酵母的混合菌种对白首乌片进行液态表面发酵。在单因素试验基础上,利用响应面法优化滨海白首乌发酵片工艺参数,通过总抗氧化能力、1,1-二苯基-2-三硝基苯肼(DPPH)和2,2-联氮-二(3-乙基-苯并噻唑-6-磺酸)二铵盐(ABTS+)自由基清除能力评价滨海白首乌发酵片的抗氧化活性,并比较发酵前后发酵片中呈味氨基酸含量变化,以期为滨海白首乌产品的深加工提供依据。

1 材料与方法

1.1 材料与试剂

滨海白首乌:盐城市滨海县白首乌生态种植基地;

副干酪乳杆菌(Lactobacillusparacasei):前期试验从蒙牛优益C中筛选得到;

葡萄酒酵母(Saccharomycecerevisiae):安琪酵母股份有限公司;

α-淀粉酶:酶活力1 000 U/g,北京双旋微生物培养基制品厂;

总抗氧化能力(T-AOC)试剂盒:南京建成生物工程研究所;

DPPH:质量分数98%,上海源叶生物科技有限公司;

ABTS+:质量分数98%,福州飞净生物科技有限公司;

其他试剂均为国产分析纯。

1.2 仪器与设备

中药材切片机:AK-150C型,奥力中药机械有限公司;

电子天平:AR124CN型,奥豪斯仪器有限公司;

蒸锅:ZHG-2801T型,九阳股份有限公司;

超净工作台:SW-CJ-2FD型,江苏苏净集团有限公司;

高压蒸汽灭菌锅:YXQ-LS-50A型,上海博迅实业有限公司;

数显生化培养箱:SPX-150型,常州华冠仪器制造有限公司;

pH计:FiveEasy Plus型,梅特勒—托利多仪器(上海)有限公司;

真空冷冻干燥机:SCIENTZ-10N型,宁波新芝生物科技股份有限公司;

酶标分析仪:DNM-9602型,北京普朗新技术有限公司。

1.3 方法

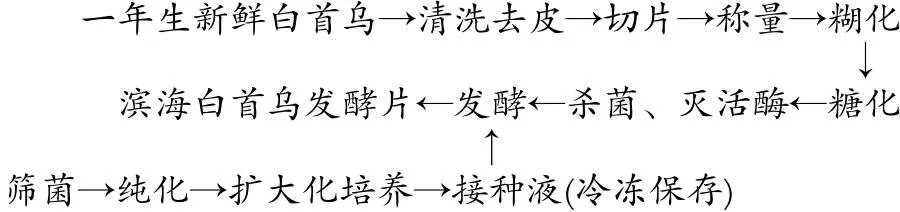

1.3.1 滨海白首乌发酵片工艺流程

操作要点:

(1) 白首乌片预处理:一年生新鲜滨海白首乌清洗去皮切成厚度2 mm,直径约1 cm薄片;100 ℃蒸20 min,糊化。

(2) 糖化:每个发酵瓶中装入20 g预处理后的白首乌片,单层、平铺于发酵瓶底;加入20 g质量分数为1.6%的α-淀粉酶溶液,65 ℃水浴3 h。

(3) 灭菌:糖化后的白首乌片置于高压蒸汽灭菌锅中,90 ℃灭菌20 min[17]。

(4) 接种:调整发酵菌种菌液的菌数为1×109CFU/mL,以体积比1∶5[18]接种葡萄酒酵母与副干酪乳杆菌。

(5) 发酵:接种完后将发酵瓶置于恒温培养箱中,在试验设计的料液比、发酵温度、混合菌液接种量和发酵时间下进行发酵。

1.3.2 单因素试验

(1) 料液比(m白首乌片∶m无菌水):固定混合菌液接种量7%,发酵温度34 ℃,发酵时间36 h,考察料液比(m白首乌片∶m无菌水分别为1∶1,1∶1.5,1∶2,1∶2.5,1∶3,1∶3.5)对感官评分和总酸含量的影响。

(2) 发酵温度:固定料液比(m白首乌片∶m无菌水)1∶1、混合菌液接种量7%,发酵时间36 h,考察发酵温度(22,25,28,31,34,37 ℃)对感官评分和总酸含量的影响。

(3) 混合菌液接种量:固定料液比(m白首乌片∶m无菌水)1∶1,发酵温度34 ℃,发酵时间36 h,考察混合菌液接种量(3%,5%,7%,9%,11%,13%)对感官评分和总酸含量的影响。

(4) 发酵时间:固定料液比(m白首乌片∶m无菌水)1∶1,混合菌液接种量7%,发酵温度34 ℃,考察发酵时间(0,6,12,18,24,30,36,42,48 h)对感官评分和总酸含量的影响。

1.3.3 指标测定

(1) 感官评分:根据产品的外观、口感和风味,邀请10名有一定相关经验的品评员,男女比例各半,按表1对产品进行感官评定[19-20]。

表1 感官评价表

(2) 总酸含量:按GB/T 12456—2021执行。

(3) 总抗氧化能力(T-AOC):按试剂盒说明书执行。

(4) DPPH自由基清除率:根据冯康等[21]的方法。

(5) ABTS+自由基清除率:根据孙正霄等[22]的方法。

(6) 氨基酸含量:按GB 5009.124—2016执行。

1.4 数据处理

所有试验重复3次,结果以平均值±标准差表示。采用Excel 2019、Design-Expert 8.0.6和SPSS 19.0软件作图和数据处理。

2 结果与分析

2.1 单因素试验

由图1(a)可知,随着料液比的增加,发酵片的感官评分和总酸含量均呈下降趋势。当料液比(m白首乌片∶m无菌水)>1∶1时,发酵片浸泡在高比例的液体环境中易使片体结构分裂,难以成型;同时发酵片中的总酸会较多地流入发酵液中,导致片中总酸含量降低。因此,选择料液比(m白首乌片∶m无菌水)1∶1开展后续单因素试验。

图1 各因素对滨海白首乌发酵片感官评分和总酸含量的影响

由图1(b)可知,总酸含量随发酵温度的升高而升高;感官评分随发酵温度的升高先升高后下降,当发酵温度为31 ℃时,发酵片感官评分最高可达83分,此时总酸含量为0.612 g/100 g。从感官评分角度分析,当发酵温度>31 ℃时,菌种处于适宜温度区间,产酸积累较多,但温度过高会影响发酵过程中香味成分[23],此时发酵片酸味和酒香味偏重,而白首乌本身特征风味被掩盖;当发酵温度<31 ℃时,菌种活性受到影响[24],发酵不完全导致酸味不足,发酵片整体风味不协调,感官评分差异显著(P<0.05)。因此,选择发酵温度28,31,34 ℃进行响应面优化试验。

由图1(c)可知,随着混合菌液接种量的增加,发酵片感官评分和总酸含量均呈先升高后降低趋势。当混合菌液接种量为9%时,感官评分和总酸含量均达到最大值,分别为84分、0.732 g/100 g;当混合菌液接种量<9%时,菌种产酸能力较弱,发酵片发酵周期较长,酸味不足,口感风味不佳;接种量为9%,11%和13%时,总酸含量无显著差异(P>0.05),可能是接种量过高营养物质此时多消耗在菌体细胞生长繁殖上[25],而过高的接种量也会使菌体提前衰老而发生自溶,影响风味[26]。因此,选择混合菌液接种量7%,9%,11%进行响应面优化试验。

由图1(d)可知,发酵片感官评分和总酸含量随发酵时间的延长先升高后下降,可能是发酵前期(0~24 h),营养物质较为丰富,菌种利用营养物质速度快,产酸量大[27],总酸含量呈上升趋势,且随着酸的积累,发酵片的风味逐渐增强,其感官评分也逐渐升高,24 h时发酵片感官评分最高可达86分,总酸含量可达0.726 g/100 g;而发酵后期(24~48 h),30 h时发酵片总酸含量相较于24 h时显著下降(P<0.05),可能是发酵时间过长导致发酵片表面组织形态松散,总酸较多地流入发酵液中。30 h后发酵片总酸含量变化趋于平稳(P>0.05),是因为发酵液达到一定酸度后,菌种的生长代谢受到抑制[28],同时发酵时间过长会使得发酵片变黏变软,感官评分显著下降(P<0.05)。因此,选择发酵时间28,24,30 h进行响应面优化试验。

2.2 响应面试验

根据单因素试验结果,选择混合菌液接种量、发酵温度以及发酵时间作为主要影响因素,以感官评分和总酸含量为响应值,试验因素和水平见表2,Box-Benhnken中心组合试验设计及结果见表3。

表2 Box-Benhnken试验设计因素和水平

表3 Box-Benhnken中心组合试验设计及结果

运用Design-Expert 8.0.6软件对各因素进行回归分析,得到二次多项式回归方程分别为:

Y1=91.26+0.19A-1.25B+2.85C-0.42AB+0.49AC-0.04BC-1.33A2-1.71B2-8.07C2,

(1)

Y2=0.73+0.015A+0.004 75B+0.039C+0.007 25AB+0.011AC+0.021BC-0.028A2-0.028B2-0.11C2。

(2)

图2 感官评分的响应面图

表4 以感官评分为响应值的回归模型方差分析†

由表5可知,回归模型P<0.000 1,失拟项P=0.168 7>0.05,极显著;R2=0.998 2,说明模型拟合度高,试验误差较小且可信度比较高。由F值可知,各因素对总酸含量(Y2)的影响大小顺序为发酵时间>混合菌液接种量>发酵温度。由图3可知,任意两个因素间均存在交互作用,其中交互项AC、BC的响应面最陡峭,对总酸含量(Y1)影响最显著,与方差分析结果一致。

图3 总酸含量的响应面图

表5 以总酸含量为响应值的回归模型方差分析†

应用Design-Expert 8.0.6优化,滨海白首乌发酵片最佳工艺参数为混合菌液接种量9.67%,发酵温度31.62 ℃,发酵时间25.10 h,此条件下滨海白首乌发酵片感官评分预测值为91.77分,总酸含量预测值为0.735 g/100 g。以可操作性为前提,调整实际条件,在发酵温度31 ℃,混合接种量9.6%,发酵时间25 h下进行3次平行验证实验,测得滨海白首乌发酵片感官评分为89.33分,总酸含量为0.726 g/100 g,与预测值接近,说明该模型可用于滨海白首乌发酵片工艺优化,具有实用价值。因此,滨海白首乌发酵片最佳工艺参数为料液比(m白首乌片∶m无菌水)1∶1,发酵温度31 ℃,混合菌液接种量9.6%,发酵时间25 h。

2.3 抗氧化活性试验

由图4可知,新鲜滨海白首乌完整切片和产品滨海白首乌发酵片的总抗氧化能力、DPPH自由基和ABTS+自由基清除能力均随醇提液质量浓度的增加而增强,呈正相关的量效关系。滨海白首乌发酵片的抗氧化活性均高于相同醇提液浓度下的新鲜滨海白首乌完整切片,可能与发酵过程中总黄酮含量和酚类物质含量增加有关[30-31]。此外,发酵菌种的代谢产物和次生代谢产物[25],如总酸和生物碱类物质也会影响发酵产品的抗氧化活性。当醇提液质量浓度为10 mg/mL时,发酵前后的总抗氧化能力分别为1.72,2.05 U/mL,对DPPH自由基清除率分别为27.36%,32.18%,对ABTS+自由基清除率分别为39.73%,45.89%。

*为该浓度下滨海白首乌发酵片醇提液和新鲜白首乌片醇提液差异显著(P<0.05)

2.4 氨基酸检测结果

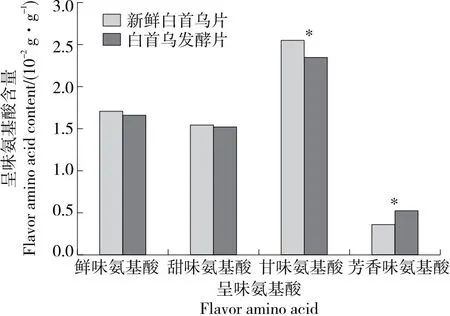

由表6可知,发酵前后白首乌片中共检出16种氨基酸,氨基酸总量分别为6.16,6.06 g/100 g,可能是因为发酵过程中部分氨基酸被乳酸菌降解成风味物质[32]。参考Ardo[33]的分类方法,根据氨基酸滋味不同,可以将其分为鲜味、甜味、苦味和芳香味四类氨基酸。由图5可知,发酵前后白首乌片中呈味氨基酸的组成发生变化,鲜味氨基酸、甜味氨基酸以及苦味氨基酸含量下降,芳香味氨基酸含量上升了47.22%(P<0.05),一定程度上改善了白首乌片的风味和口感。

*表示发酵前后氨基酸含量差异显著(P<0.05)

表6 发酵前后氨基酸含量对比

3 结论

试验表明,滨海白首乌发酵片的最佳工艺参数为料液比(m白首乌片∶m无菌水)1∶1,发酵温度31 ℃,混合菌液接种量9.6%,发酵时间25 h,此条件下滨海白首乌发酵片感官评分为89.33分,总酸含量为0.726 g/100 g。滨海白首乌完整切片经发酵后,表现出良好的体外抗氧化活性,其醇提液总抗氧化能力可达2.05 U/mL,对DPPH自由基、ABTS+自由基的最大清除率分别为32.18%,45.89%。发酵前后,白首乌片中芳香味氨基酸含量上升了47.22%,一定程度上改善了白首乌片原本草药味重和口感苦涩的问题。后续将开展滨海白首乌发酵片中试生产工艺探究以及其他基于滨海白首乌活性物质的产品开发。