小型堆二次侧非能动余热排出系统特性计算分析

董博通 肖瑶, 李俊龙 徐子伊 刘茂龙 刘利民 傅俊森 顾汉洋

1(上海交通大学 智慧能源创新学院 上海 200240)

2(上海交通大学 机械与动力工程学院 上海 200240)

非能动余热排出系统(Passive Residual Heat Removal System,PRHRS)根据系统的配置而位置不同,目前有与主回路连接和与蒸汽发生器二次侧回路连接两种[1]。AP1000[2]、CAP1400[3]等的PRHRS与主回路相连接,APR+[4]、AC600[5]、CPR1000[6]、HPR1000[7]等的PRHRS与蒸汽发生器二次侧相连接。由于模块化小型反应堆主回路参数与空间限制,其PRHRS与蒸汽发生器二次侧回路相连接。

目前,国内外针对PRHRS开展了大量的研究,其中通过CPR1000的PRHRS设计与瞬态分析[8]、APR+的PRHRS数值分析[4]、针对铅冷快堆设计了独立换热器作为PRHRS并运用RELAP5进行了计算验证[9]、实验研究了管道破裂期间的PRHRS性能[10],以及在安全事故发生后,对反应堆的自然循环特性进行了实验研究[11]等,均表明了PRHRS具有固有安全性、灵活性等优点。

PRHRS作为反应堆安全系统的重要组成部分,目前针对与蒸汽发生器二次侧连接的PRHRS实验研究中蒸汽大多是通过电加热方式产生[7,12],相关数值模拟也是直接采取对蒸汽发生器(Steam Generator,SG)直接加热,与现实情况存在偏差,首先采用电加热方式只能给定功率,在该模式下蒸汽发生器的载热功率一定是与该功率达到平衡状态,也就是说,蒸汽发生器的载热功率必定与电加热功率达到平衡,无法真实反应非能动余热排出系统的实际载热能力。另外,电加热方式只提供蒸汽发生器的加热功率,无法反映堆芯冷却的实际过程,如堆芯冷却过程中其质量流量、温度等是一个变化过程[13]。因此我们开展了小型一体化核动力装置中间回路换热实验[14],设计了一次侧回路用来模拟堆芯,二次侧回路模拟PRHRS,两侧回路通过水对水的方式进行换热[15],可以通过改变一次侧参数模拟堆芯变化研究非能动余排系统换热特性,本文通过数值模拟进一步明确其自然循环特性。

本文用RELAP5程序建立了小型一体化核动力装置中间回路换热实验模型,通过典型工况的实验数据的对比验证了RELAP5程序计算的准确性,运用该模型对于实验难以实现的工况进行数值分析。

1 模型建立与验证

1.1 模型建立

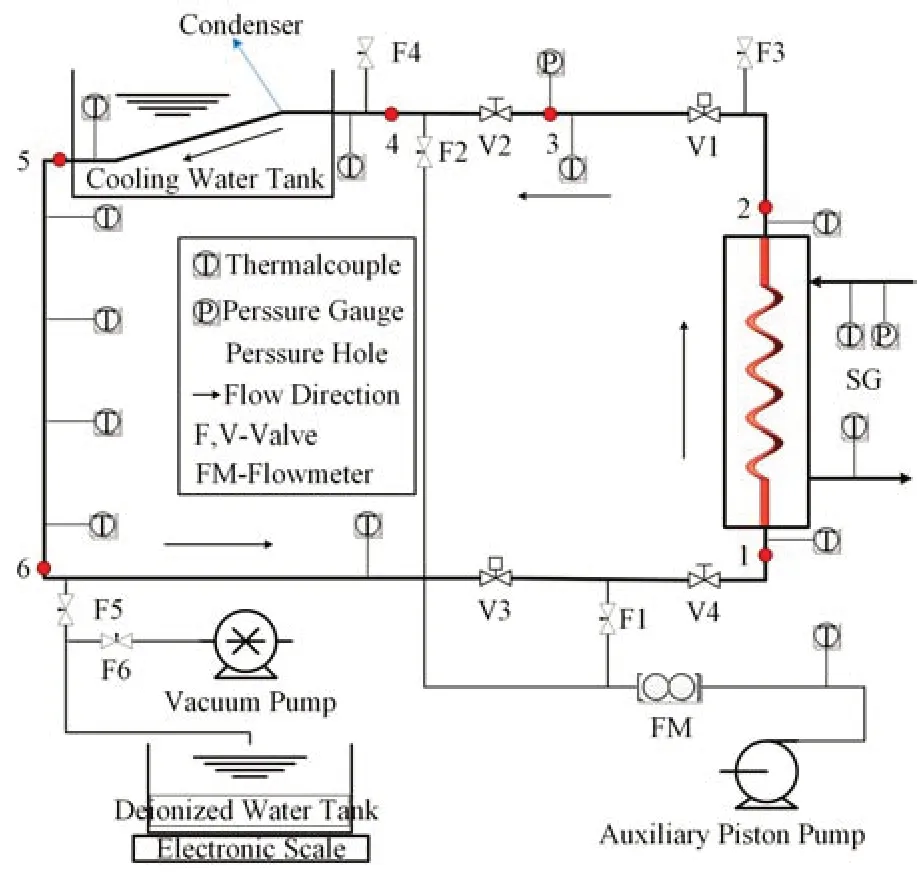

小型一体化核动力装置中间回路换热实验[14]装置如图1所示。该装置主要模拟蒸汽发生器二次侧非能动余热排出系统,装置设计压力为6 MPa,最高工作温度为300 ℃,其蒸汽发生段与一次侧热流体以水对水的方式进行热量交换,冷凝段管束置于冷却水箱之中,通过冷热段流体密度差与重力驱动建立自然循环。实验的目的是研究中间回路的换热特性,为系统设计提供反馈并支撑一体化核动力装置整体性能实验。

图1 中间回路实验装置示意图Fig.1 Diagram of intermediate loop experimental device

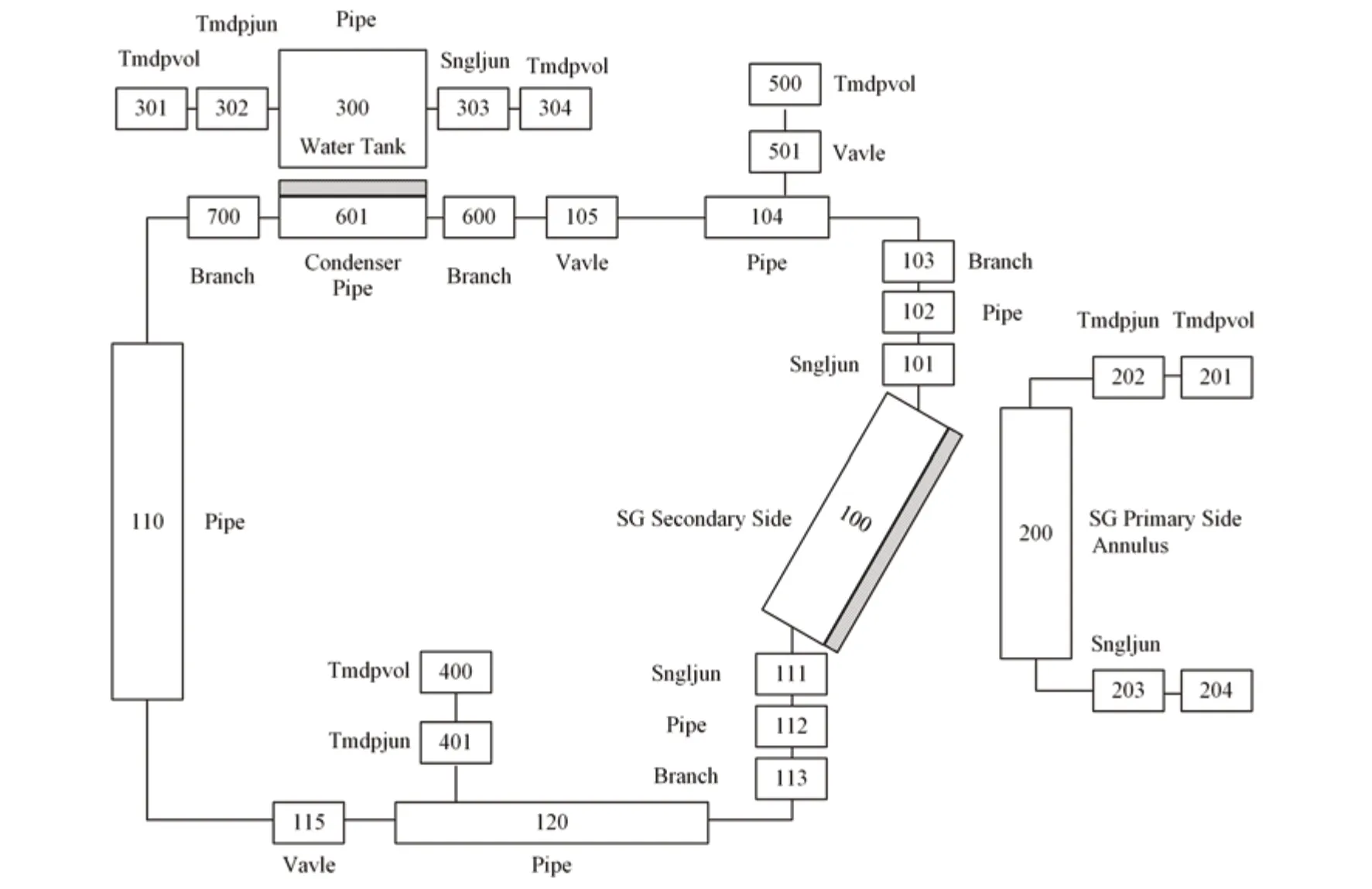

用RELAP5程序对实验回路进行建模,RELAP5节点图如图2所示。中间回路换热实验主要关注预设工况下中间回路的换热能力,SG一次侧回路只为蒸汽发生器一次侧提供热流体。模型中对SG一次侧回路进行了简化处理,对于中间回路装置进行详细模拟建模。

图2 中间回路装置RELAP5节点图Fig.2 Schematic of RELAP5 nodes for intermediate loop device

模型中,通过时间相关控制体201 Tmdpvol和202 Tmdjun给定SG一次侧流量、温度与压力,具体按照不同工况给定。中间回路装置模型中,100P模拟蒸汽发生器与SG一次侧之间的热交换,其倾斜角度与实验装置一致,102P为蒸汽上升段,601P模拟冷凝段与冷却水箱之间的热交换,110P为冷凝水下降段,120P为底部水平管。冷却水箱由300P模拟,边界条件与实验保持一致,由时间相关控制体301 Tmdpvol和302 Tmdpjun给定,具体为冷却水箱入口持续流入温度30 ℃,质量流量6 kg·s-1的水,该质量流量下有足够的能力模拟恒温冷却水箱。SG热交换由100P与200P使用热构件模拟,冷凝器热交换由601P与300P使用热构件模拟。计算与实验中均通过工质静止时SG液位表示装置水装量,中间回路装置水装量L=0%表示装置液位位于100P入口,L=100%表示装置液位位于100P出口。计算与实验通过调整阀门开度的方法将装置阻力等级分为I、II、III级,阀门全开时为阻力等级I级,开度1/2时阻力等级II级,开度1/3时阻力等级III级[14]。

RELAP5程序根据不同换热现象内置了不同的换热关系式[16],其中蒸汽发生器与冷凝器可以分为单相传热段与多相传热段,单相传热段中过冷核态沸腾与饱和核态沸腾换热关系式内置为Chen公式,多相传热段中不凝气体-蒸气-水换热关系式内置为Kays、Dittu-Boelter、ESDUa、Shah、Churchill-Chu、McAdams换热关系式。

1.2 模型验证

RELAP5程序计算结果与稳态工况的实验结果对比如图3所示,计算与实验工况均为SG一次侧质量流量0.56 kg·s-1,中间回路阻力等级I级,主要研究稳态工况下SG一次侧入口温度与中间回路水装量对中间回路载热功率(Heat Removal Rate)的影响,其物理意义为中间回路与一次侧回路的换热量,其大小为SG入口与出口之间质量流量与焓差的乘积。结果表明,中间回路在低装水量依然具有带出反应堆余热的能力,稳态工况RELAP5程序的计算结果与实验结果偏差在20%以内,且趋势完全一致,说明模拟结果可以进行预测。可以看到,模拟结果均小于实验值,其原因如下:1)实验为低流量自然循环,具有流动不稳定性,且实验中存在热损,这些会导致实验结果偏高;2)实验中的蒸汽发生器为螺旋管换热器,但在模拟中将其模拟为具有相同倾斜角度的直管换热器,相同长度下直管换热面积低于螺旋管,也导致了模拟结果偏低;3)只有实验运行到稳定状态时才能对当前工况数据进行记录,此时由于实验长时间进行其中管道存在大量热容,进一步导致实验结果偏高。

图3 稳态计算与实验对比Fig.3 Comparison of steady-state calculation and experimental results

瞬态工况下RELAP5计算结果与实验结果对比如图4所示,计算与实验工况均为SG一次侧质量流量0.56 kg·s-1,中间回路水装量L=100%,阻力等级I级。该瞬态工况为当SG一次侧入口温度随着时间变化而变化时载热功率的瞬态响应情况,SG一次侧入口温度具体变化为:1 000~3 000 s时SG一次侧入口温度125 ℃,3 000~4 000 s时SG一次侧入口温度降为105 ℃并维持到6 000 s,6 000~7 000 s时SG一次侧入口温度降为85 ℃并维持到9 000 s。结果表明,载热功率在瞬态工况下RELAP5计算结果与实验结果趋势一致呈阶跃性下降,且偏差在20%以内。

图4 瞬态计算与实验对比Fig.4 Comparison of transit calculation and experimental results

2 结果分析

2.1 中间回路基本传热特性

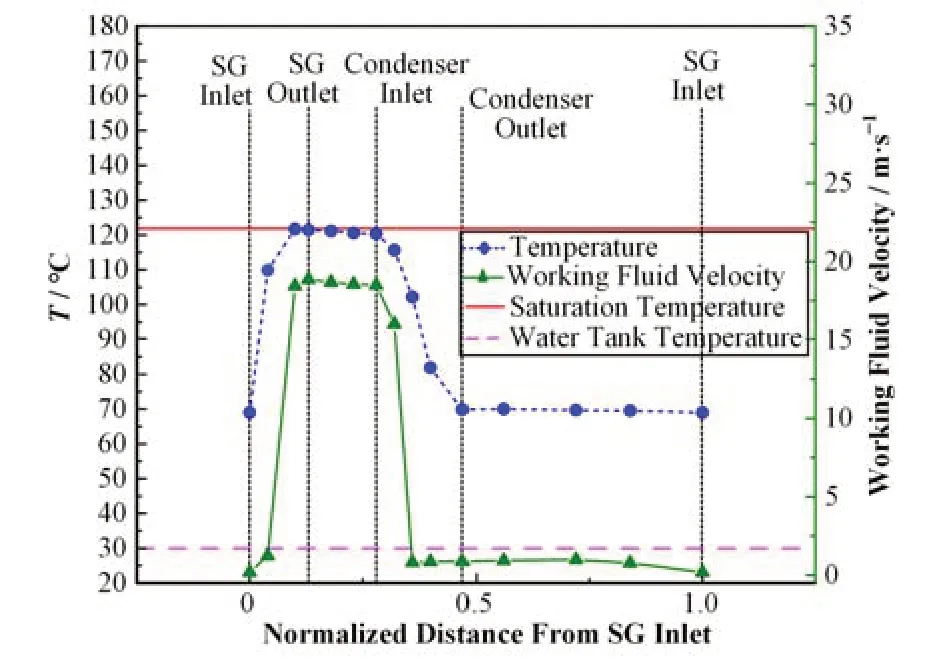

图5给出了SG一次侧入口温度125 ℃,入口质量流量0.83 kg·s-1,中间回路水装量L=100%,阻力等级I级的工况下中间回路基本传热特性的计算结果,其X轴为沿中间回路流动方向(沿中间回路逆时针方向)的归一化结果,起点(X=0)与终点(X=1)均为SG入口,其Y轴分别表示温度与工质流速。该工况下工质在回路内建立了自然循环,载热量为49 kW,回路压力为0.21 MPa略低于SG入口温度所对应的饱和压力。但工质在冷凝管出口至SG入口段为过冷液相,工质流速较小约为0.19 m·s-1。工质在SG中吸收热量变成两相状态,在SG后半段至冷凝器入口段工质含气率极高,流速可达18.88 m·s-1。工质在冷凝器中重新回到过冷状态,以上现象均表明计算中自然循环已成功建立。

图5 中间回路基本传热特性计算结果Fig.5 Calculation results of heat-transfer characteristics in intermediate loop

2.2 SG一次侧入口温度影响

SG一次侧入口温度对余热排出系统载热功率的影响如图6所示,计算工况为SG一次侧质量流量0.83 kg·s-1,中间回路阻力等级I级,中间回路水装量L=100%。结果表明,余热排出系统载热功率会随着SG一次侧入口温度升高而显著升高,趋势近似线性增大。由于随着SG一次侧入口温度的增高,系统回路内温度、压力上升,从而导致SG二次侧出口焓上升,由于回路内压力上升使两相段变短,阻力下降,循环流量上升,从而导致了系统回路载热功率的上升。

图6 SG一次侧入口温度对余热排出系统的影响Fig.6 Influence of inlet temperature of SG primary side on the characteristics of PRHRS

2.3 SG一次侧入口质量流量影响

SG一次侧质量流量对于余热排出系统载热功率的影响如图7所示,计算工况为中间回路阻力等级I级,中间回路水装量L=100%,为明确余热排出系统在不同SG一次侧入口温度下对于SG一次侧流量变化是否有相同反应,计算选取了SG一次侧的不同的入口温度。结果表明,SG一次侧入口压力、温度维持不变时,在低流量区回路载热功率随流量上升而明显增大,达到极值后对流量变化不再敏感。由于低流量时SG传热热阻主要位于一次侧,提高SG一次侧流率可显著增强SG换热能力与SG二次侧出口含气率,进而提高载热能力。当SG二次侧出口达到过热,并接近SG一次侧入口温度后,流率变化对二次侧出口参数的影响大幅减弱,载热能力不再变化。SG入口温度越高,载热功率越大,且高入口温度下载热功率对流率变化更敏感,其载热极值对应的最小流率亦更大。

图7 SG一次侧质量流量对余热排出系统载热功率的影响Fig.7 Influence of mass flow of SG primary side on heat remove rate of PRHRS

2.4 余热排出系统阻力特性影响

余热排除系统阻力对于载热功率的影响如图8所示,计算工况为SG一次侧质量流量0.83 kg·s-1,中间回路水装量L=100%。结果表明当SG一次侧入口温度较高时,载热功率对余排系统回路的阻力变化更加敏感。由于系统阻力由两部分组成,分别为系统回路阻力,SG和冷凝器部件内两相区阻力。当SG一次侧入口温度较高时,余排系统回路压力、温度升高,回路中工质流速更快,导致系统回路阻力影响更大。由于系统处于高温高压环境下,工质的汽化潜热减小,两相区缩短,因此SG与冷凝器部件内两相区阻力影响减小。反之在低温条件下,余排系统回路阻力影响减小,SG与冷凝器部件内两相区阻力影响增大。

图8 余热排出系统回路阻力对载热功率的影响Fig.8 Influence of loop resistance of residual heat-removal system on the heat remove rate

2.5 余热排出系统冷热源高度差影响

余热排出系统(以下简称余排系统)冷热源高度差对于余排系统载热功率的影响如图9所示,计算工况为SG一次侧入口温度290 ℃,SG一次侧质量流量0.83 kg·s-1,中间回路阻力等级I级,中间回路水装量L=100%。结果表明,随着冷热源高度差的增大,余排系统回路压力下降,系统载热功率与回路内自然循环流量增大。由于冷热源高度差增大导致自然循环驱动压头增大,从而导致自然循环流量提高。自然循环流量的提高,进一步导致余排系统的载热功率的提升,使得SG一次侧平均温度下降。余排系统回路压力由SG一次侧平均温度所决定,SG一次侧平均温度的下降导致系统回路压力下降。

图9 冷热源高度差对余热排出系统载热功率的影响Fig.9 Influence of height difference between heating and cooling sources on heat remove rate of PRHRS

2.6 瞬态工况影响

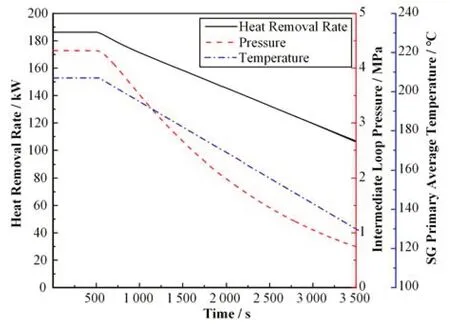

图10给出了SG一次侧质量流量0.83 kg·s-1,阻力等级I级,SG一次侧入口温度在0~500 s维持240 ℃,随后在500~3 500 s降为170 ℃时,中间回路载热功率与压力的瞬态响应。

图10 瞬态工况计算结果Fig.10 Calculation results of the influence of transient parameters

如图10所示,随着SG一次侧平均温度的下降,瞬态载热功率与系统回路压力以稳定的斜率下降。结果表明,在宽泛的SG一次侧入口温度下,中间回路依然能够很好地维持自然循环,但载热功率会随着SG一次侧平均温度降低而降低。相比稳态载热功率计算,瞬态载热功率计算斜率更加稳定,中间回路的压力由SG一次侧平均温度所决定,且中间回路在宽泛的压力下也能很好地维持自然循环。

3 结语

本文用RELAP5针对中间换热回路实验建立模型并展开数值分析,研究表明:

1)RELAR5程序可以建立自然循环并能够较好地模拟小型一体化装置中间回路换热实验,计算结果与实验结果相符。

2)SG一次侧入口温度、SG一次侧质量流量、冷热源高度差的增大均会引起余热排出系统载热功率的增大,SG一次侧入口温度温度与冷热源高度差引起的变化较为线性,SG一次侧质量流量引起的变化随着质量流量的增大而趋于平缓。

3)SG一次侧入口温度较高时,余热排出系统载热功率对系统回路阻力敏感,而温度较低时余排系统载热功率对系统回路阻力不敏感。

4)中间回路的压力由SG一次侧平均温度所决定,中间回路的压力随着SG一次侧平均温度的降低而降低。

5)中间回路装置在宽泛的压力、温度下依然能很好地维持自然循环。

作者贡献声明董博通负责数值模拟、文章撰写;肖瑶负责基金支持、文章修改;李俊龙负责文章修改;徐子伊、刘茂龙、刘利民提供数值模拟技术支持;傅俊森、顾汉洋负责文章支持。